木薯種植機參數優化與試驗

郭帶貴, 廖宇蘭, 張惜輝, 袁成宇, 吳中野

(海南大學機電工程學院,海口 570228)

木薯是三大薯類作物之一,由于具有強耐旱性、耐貧瘠、易管理、產量高、不與其他糧食作物爭地等諸多特點而受到人們的喜愛。木薯不僅是許多熱帶、亞熱帶地區日常食物的主要能量來源,也是重要的生物能源物質[1-3]。木薯生產技術包括起壟、種植、中耕、收獲等工序,其中種植是重要的工序[4-7],消耗的勞動強度大。目前,大部分木薯種植戶依然采用人工種植的方式,適合種植戶需求的單行木薯種植機的研究還在起步階段,所采用的單行木薯種植機多為其他蔬菜類移栽機改裝而成,不能充分適應木薯株距的種植,存在種植效果不理想、種植效率低等問題[8],亟需加快專用木薯種植機的研發。泰國、墨西哥、尼日利亞和馬來西亞等國家先后研制了不同型號的單行、雙行或多行種植機,作業時需有多名工人協同操作[9]。根據前期研究考察,作業參數是影響木薯種植效果的主要因素之一,因此,優化木薯種植機作業參數,有利于提高種植效果和作業效率,對專用木薯種植機的研究具有重要參考價值。

關于降低木薯種植成本、提高作業效率,國內外學者進行了相關研究。Lungkapin 等[10]研究的雙行木薯種植機適合中小型地塊,無需提前進行切種,1 次可裝載木薯莖稈1.5 m3,可以在種植的同時對木薯進行施肥,很大程度上提高了木薯種植效率。Ospina 等[11]改進的雙行木薯種植機,可以實現種間距和行間距的多級調節,不需要人工對木薯莖稈進行切割,可直接在種植機上進行切種并種植,降低了成本,提高了效率。廣西壯族自治區農業科學院等單位研制的2CMS-2 型木薯聯合種植機和2BMSU/2X 型旋切開溝式木薯播種機,由人工輔助輸送莖稈,切斷的種莖自由落入種溝完成擺放[12-13]。崔振德等[14]設計了寬窄雙行起壟式種植機,寬行行間距1 200 mm,窄行行間距600 mm,可避免拖拉機在種植過程中碾壓木薯壟,減少了壓斷木薯莖稈的概率,可保證木薯種植效果,提高作業效率。已有研究大多是從整機的結構、性能等方面對木薯種植質量和效率進行研究,而對木薯種植機作業參數優化方面鮮有報道。

為降低成本、提高作業質量和效率,本研究利用課題組自制的單行木薯種植機,開展作業參數優化試驗,以前進速度、曲柄轉速和機具高度為試驗因素,以合格率和漏種率為試驗指標,進行單因素試驗,根據單因素試驗結果,確定三因素正交旋轉組合試驗邊界條件,通過響應曲面法進行響應面分析,建立各因素對合格率和漏種率回歸響應模型并對其進行優化,尋求最佳作業參數組合,以期為木薯種植機的參數選擇和優化提供參考。

1 材料與方法

1.1 整機結構

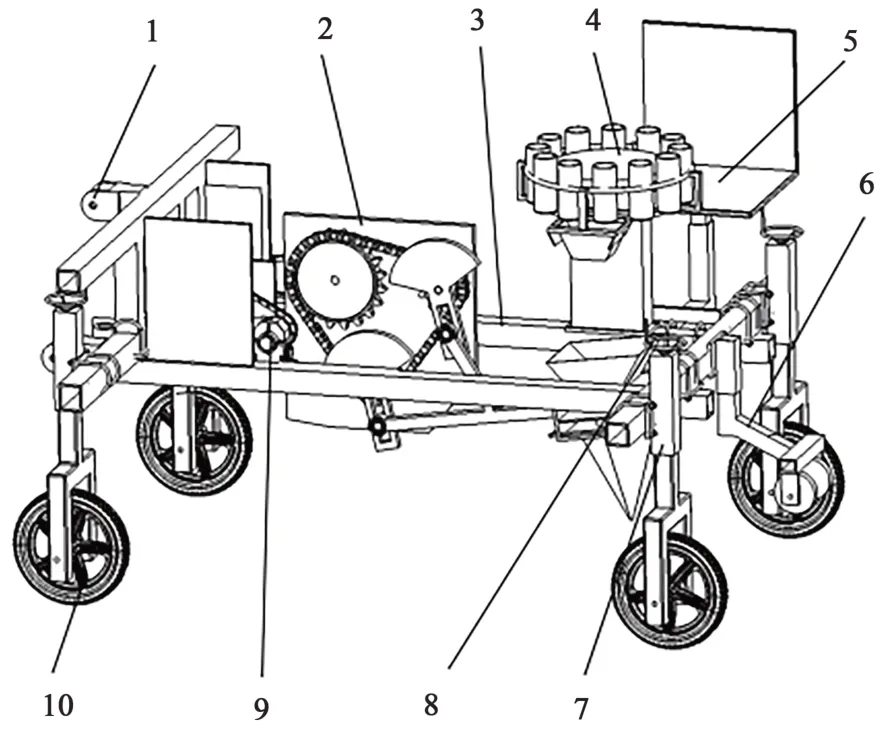

木薯種植機主要由三點懸掛裝置、播種裝置、機架、分種裝置、座椅、覆土裝置、機架高度調節裝置、搖桿、減速器、行走輪等部件組成,具體如圖1所示。

圖1 木薯種植機結構Fig. 1 Structural of cassava planter

1.2 試驗材料與方法

以泰山304型拖拉機(泰安泰山國泰拖拉機制造有限公司)作為木薯種植機的動力,于2022 年3 月在海南大學儋州校區試驗基地進行作業性能試驗。試驗木薯品種為‘華南9 號’,試驗基地土壤類型為磚紅壤。用VMS-3001-TRREC型便攜式土壤測量儀(山東威盟士科技有限公司)測量土壤含水率,測點數目為30 個,平均含水率為7.6%。其他試驗儀器和設備包括1BQX-1.5 型圓盤耙(禹城益佳機械有限公司)、3ZBX型起壟機(山東天盛機械制造有限公司)、卷尺、UT373 型數字式非接觸轉速計[優利德科技(中國)股份有限公司]、秒表、小型塑料桶等。

試驗開始前,用圓盤耙和起壟機對試驗基地的土壤分別進行耙碎、起壟,起壟完成后,用卷尺測得平均壟高300 mm,平均壟底寬900 mm,平均壟頂寬600 mm;調整木薯種植機輪距和播種裝置位置,沿成壟方向進行播種。選取壟長30 m 進行木薯種植試驗,取每壟所種植的木薯種莖數,通過以下公式計算每組試驗合格率(Y1)和漏種率(Y2)。每組試驗重復3 次,對試驗結果取平均值。

式中,NH為木薯合格數;NL為木薯漏種數;N為測定的木薯總數。

1.3 單因素試驗

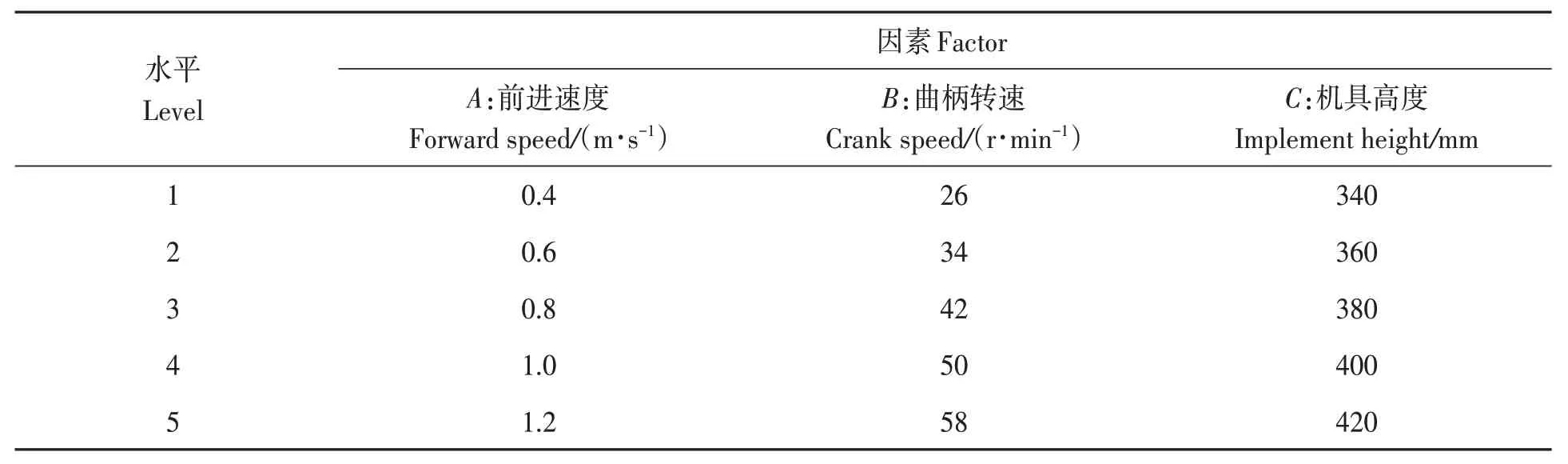

為探究前進速度(A)、曲柄轉速(B)、機具高度(C)對合格率和漏種率的影響規律并確定各因素水平范圍,進行單因素試驗。依據木薯種植機的作業原理并參考相關研究數據[15-18],結合實際田間作業的參數,選取前進速度范圍為0.4~1.2 m·s-1,曲柄轉速范圍為26~58 r·min-1,機具高度范圍為340~420 mm。試驗時選用以下作業參數組合:前進速度0.8 m·s-1,曲柄轉速42 r·min-1,機具高度380 mm,每組試驗固定其中2個因素水平,探究單因素對合格率和漏種率的影響規律。為保證試驗結果的準確性,每組試驗重復3 次,取平均值。單因素試驗水平[19]如表1所示。

表1 單因素試驗水平Table 1 Single-factor test levels

1.4 參數優化試驗設計

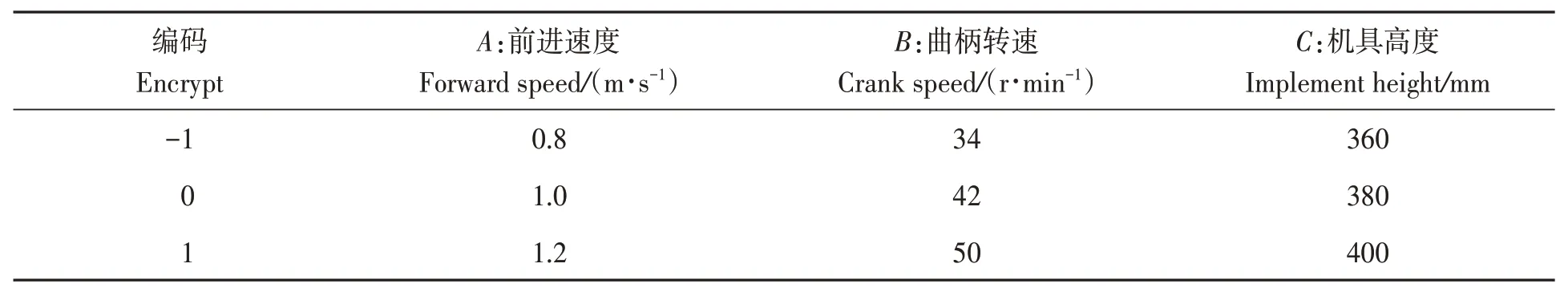

為進一步探究作業參數對試驗指標的交互影響規律,以前進速度、曲柄轉速、機具高度作為試驗因素,合格率和漏種率為試驗指標,進行參數優化[20]。根據單因素試驗結果,選定前進速度為0.8~1.2 m·s-1,曲柄轉速為34~50 r·min-1,機具高度為360~400 mm。依據Box-Behnken中心組合設計理論進行三因素三水平正交組合試驗,試驗因素編碼如表2所示。

表2 試驗因素編碼Table 2 Test factor code

2 結果與分析

2.1 單因素試驗對試驗指標的影響

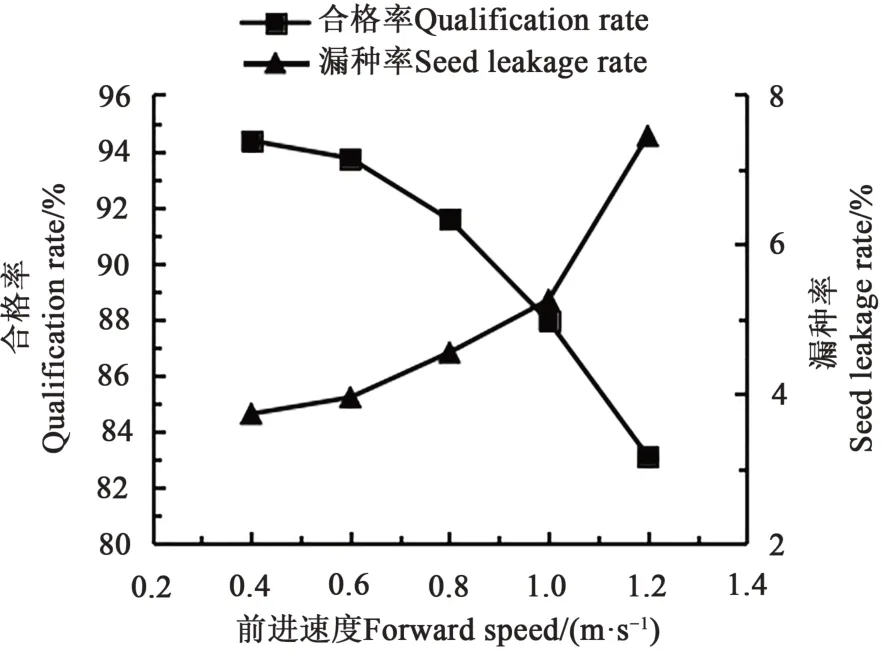

2.1.1 前進速度對試驗指標的影響 試驗設定曲柄轉速42 r·min-1,機具高度380 mm,根據不同擋位測得對應的前進速度平均值分別為0.4、0.6、0.8、1.0、1.2 m·s-1,進行前進速度的單因素試驗。由圖2 可知,隨著前進速度的逐漸增加,合格率整體呈下降趨勢,漏種率整體呈上升趨勢。前進速度在0.4~1.2 m·s-1區間,隨著前進速度的逐漸增加,木薯種植機播種裝置合格率下降逐漸變快且降幅小于10 個百分點;就漏種率而言,前進速度在0.4~1.2 m·s-1區間,隨著前進速度的逐漸增加,漏種率呈先勻速后加速上升趨勢,上升幅度小于4個百分點。

圖2 不同前進速度下的試驗指標Fig. 2 Test indexes under different forward speed

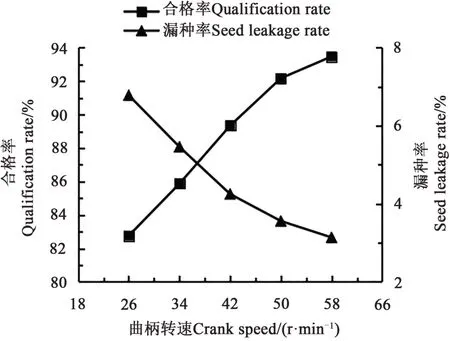

2.1.2 曲柄轉速對試驗指標的影響 試驗設定前進速度為0.8 m·s-1,機具高度為380 mm,曲柄轉速分別設置為26、34、42、50、58 r·min-1,進行曲柄轉速的單因素試驗。曲柄轉速對合格率和漏種率的影響如圖3 所示,隨著曲柄轉速的逐漸增加,合格率整體呈上升趨勢,漏種率整體呈下降趨勢。曲柄轉速在26~58 r·min-1區間,隨著曲柄轉速的逐漸增加,合格率呈先勻速后減速上升趨勢,上升幅度大于10 個百分點;對于漏種率,曲柄轉速在26~58 r·min-1區間,隨著曲柄轉速的逐漸增加,漏種率下降幅度逐漸平緩,下降幅度小于4個百分點。

圖3 不同曲柄轉速下的試驗指標Fig. 3 Test indexes under different crank speed

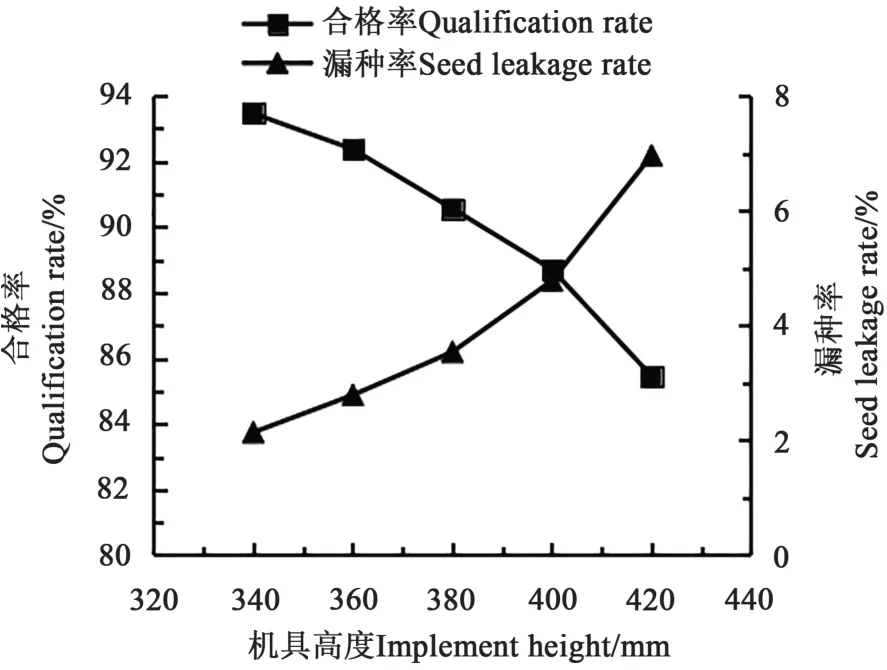

2.1.3 機具高度對試驗指標的影響 設定前進速度為0.8 m·s-1,曲柄轉速為42 r·min-1,機具高度分別設置為340、360、380、400、420 mm,進行機具高度的單因素試驗。機具高度對合格率和漏種率的影響如圖4 所示,隨著機具高度的逐漸增加,合格率整體呈下降的趨勢,漏種率整體呈上升的趨勢。對于合格率,機具高度在340~420 mm區間,隨著機具高度的逐漸增加,合格率呈勻速下降趨勢,下降幅度小于8 個百分點,對于漏種率,機具高度在340~420 mm區間,隨著機具高度的逐漸增加,漏種率上升幅度逐漸加大,升幅大于4.5個百分點。

圖4 不同機具高度下的試驗指標Fig. 4 Test indexes under different implement height

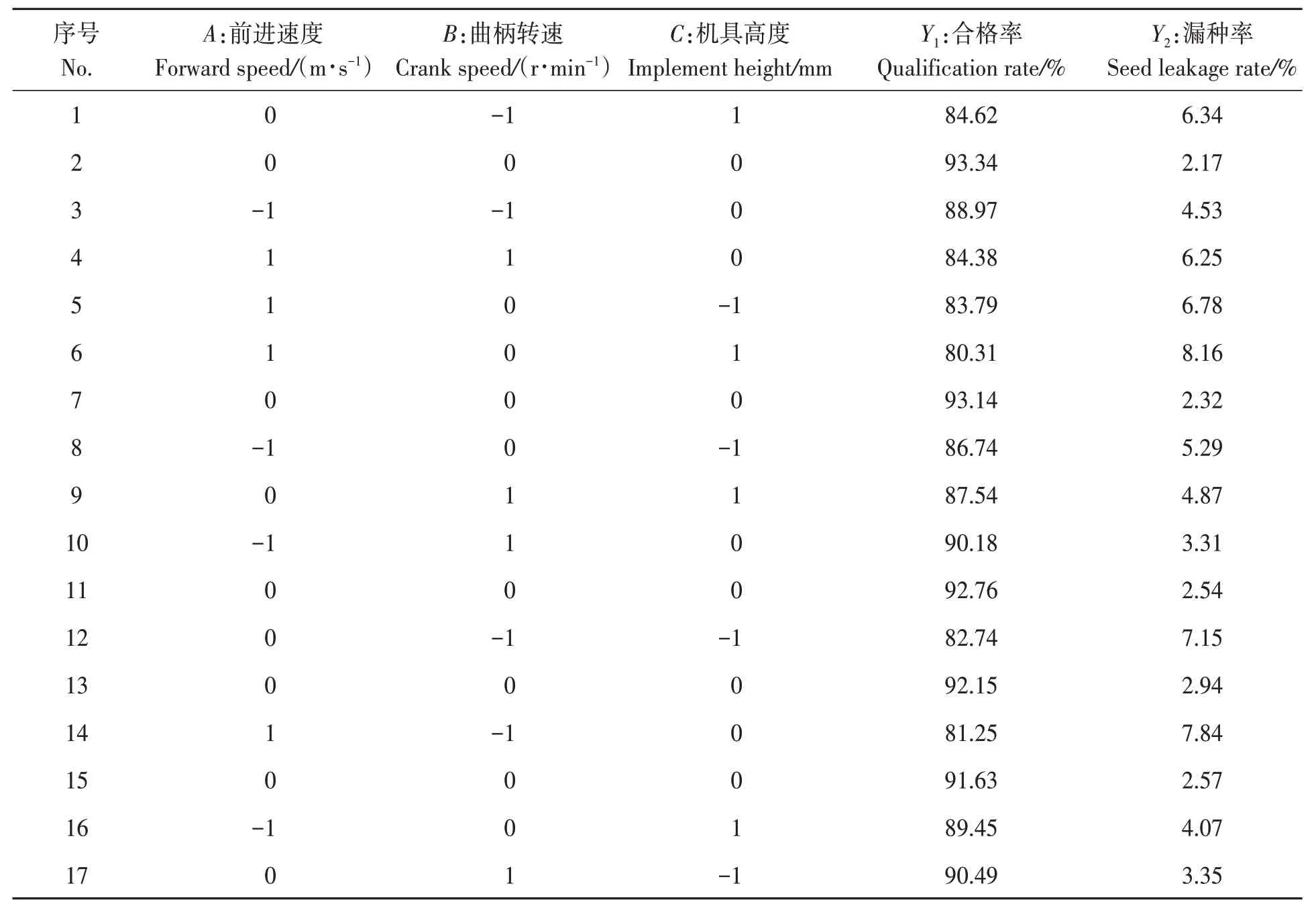

2.2 三因素三水平試驗結果分析

2.2.1 試驗方案與結果分析 試驗方案及結果如表3 所示,在不同試驗因素水平條件下,試驗指標中的合格率變化范圍為80.31%~93.34%,漏種率的變化范圍為2.17%~8.16%。

表3 多因素組合試驗方案及結果Table 3 Multi-factor combination test plan and results

2.2.2 回歸模型建立與顯著性分析 根據表3 中的試驗數據,通過Design Exper 軟件進行二次回歸響應分析,建立合格率(Y1)和漏種率(Y2)對前進速度(A)、曲柄轉速(B)、機具高度(C)的響應面回歸模型,如式(3)和式(4)所示。

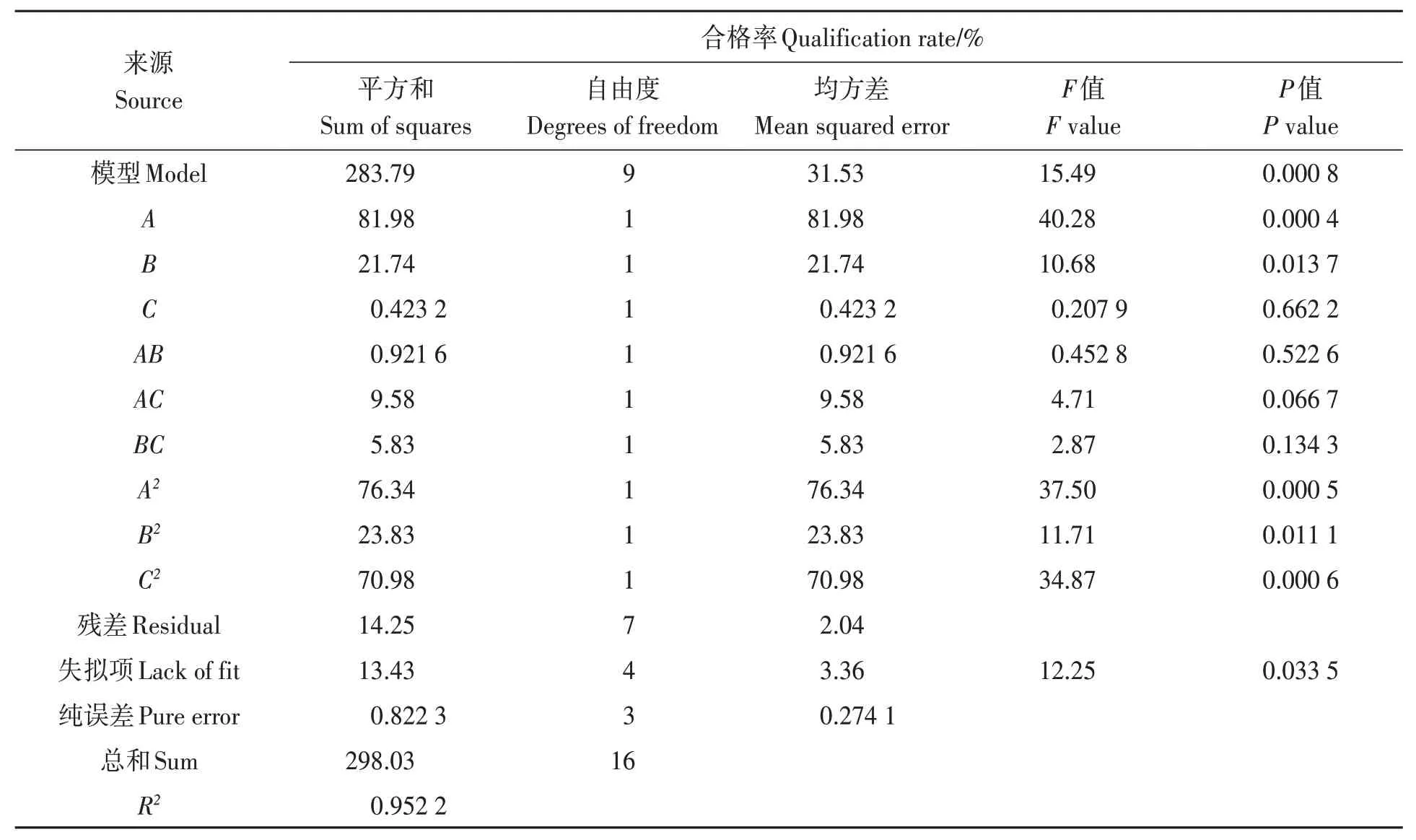

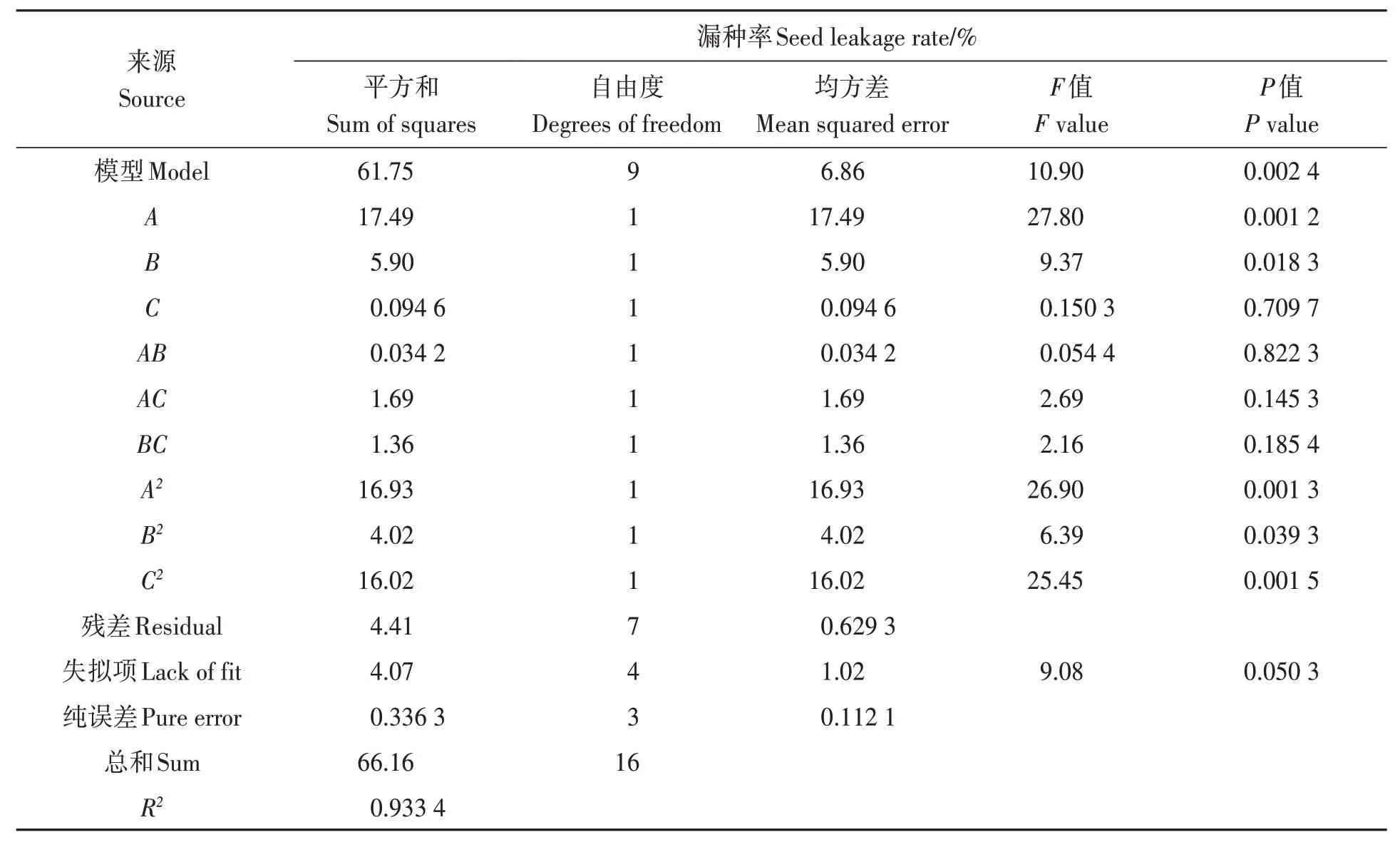

對合格率和漏種率的響應回歸模型進行方差分析,由表4可知,合格率模型中的P值為0.000 8,表明合格率回歸模型的顯著水平極其顯著;模型的決定系數R2為0.952 2,表明線性回歸方程擬合效果較好。由表5 可知,漏種率模型中的P值為0.002 4,表明漏種率回歸模型的顯著水平極其顯著;模型的決定系數R2為0.933 4,表明線性回歸方程擬合效果較好。

表4 合格率方差分析Table 4 Variance analysis of qualification rate

表5 漏種率方差分析Table 5 Variance analysis of seed leakage rate

在合格率的模型中(表4),A、A2和C2項的P值均小于0.01,表明響應回歸模型作用極其顯著;B和B2項的P值小于0.05,表明響應回歸模型作用顯著;其他項的影響作用不顯著。在漏種率的模型中(表5),A、A2和C2的P值均小于0.01,表明響應回歸模型極其顯著;B和B2項的P值小于0.05,表明響應回歸模型作用顯著;其他項響應回歸模型作用不顯著。在保證P值的基礎上,將表4 和表5 中不顯著項篩選去除后,重新得到的合格率和漏種率的回歸模型方程如式(5)和式(6)所示。

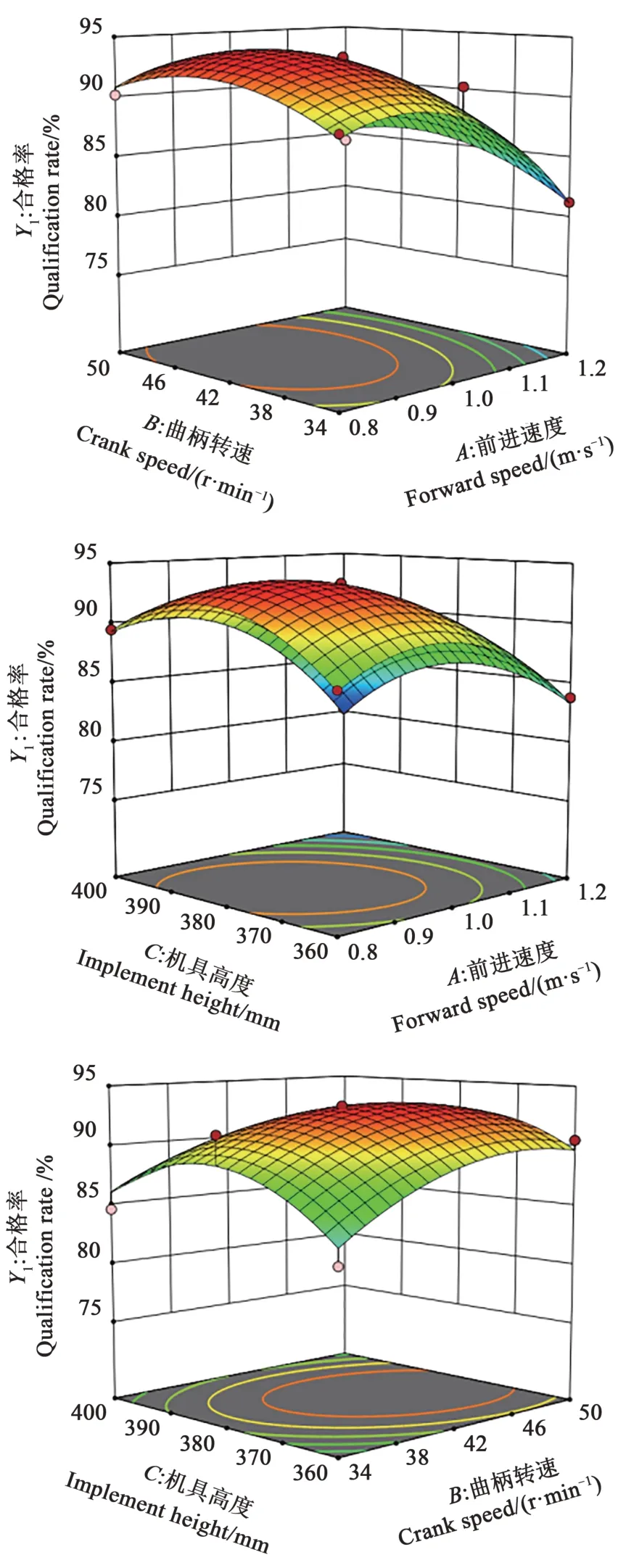

2.2.3 交互作用對試驗指標的響應面分析 由圖5 可知,當處于曲柄轉速的各個水平時,合格率隨著前進速度的增加均呈先上升后下降加快趨勢,當處于前進速度的各個水平時,合格率隨著曲柄轉速的增加均呈先上升后下降趨勢;當處于機具高度的各個水平時,合格率隨著前進速度的增加均呈先上升后下降趨勢,當處于前進速度的各個水平時,合格率隨著機具高度的增加均呈先上升后下降趨勢;當處于機具高度的各個水平時,合格率隨著曲柄轉速的增加均呈上升趨勢,當處于曲柄轉速的各個水平時,合格率隨著機具高度的增加均呈先上升后下降趨勢。

圖5 交互作用對合格率的響應曲面Fig. 5 Response surface of interaction to qualification rate

由圖6 可知,當處于曲柄轉速的各個水平時,漏種率隨著前進速度的增加均呈先下降后上升加快趨勢,當處于前進速度的各個水平時,漏種率隨著曲柄轉速的增加均呈先下降后上升趨勢;當處于機具高度的各個水平時,漏種率隨著前進速度的增加均呈先下降后上升趨勢,當處于前進速度的各個水平時,漏種率隨著機具高度的增加均呈先下降后上升趨勢;當處于機具高度的各個水平時,漏種率隨著曲柄轉速的增加均呈下降趨勢,當處于曲柄轉速的各個水平時,漏種率隨著機具高度的增加均呈先下降后上升趨勢。

2.3 種植參數優化與組合參數合理性試驗驗證

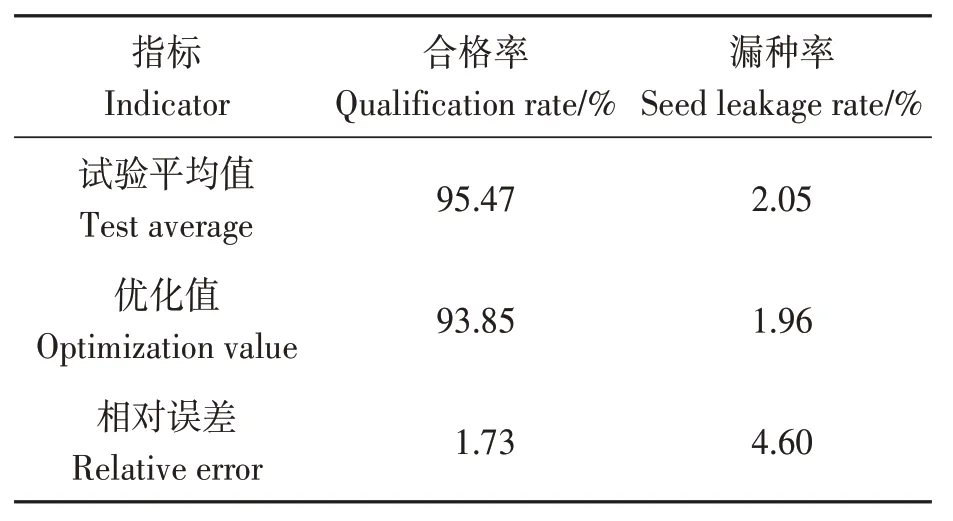

2.3.1 種植參數優化 由于木薯種植機作業參數組合的試驗指標是合格率與漏種率,為了使木薯種植機的作業效果最佳,要求合格率越大越好、漏種率越小越好。通過單因素試驗,確定各因素的取值范圍,結合目標函數,利用Design Expert 軟件優化求解功能,得出最佳作業參數組合為前進速度0.92 m·s-1、曲柄轉速43 r·min-1、機具高度383 mm,木薯的合格率為93.85%,漏種率為1.96%。

2.3.2 組合合理性驗證 為了驗證最佳作業參數組合的合理性,根據上述作業參數在海南省海南大學儋州校區試驗基地進行3 次重復試驗,試驗結果如表6 所示。合格率和漏種率試驗平均值分別為95.47%和2.05%,試驗值與模型優化值相對誤差分別為1.73%和4.60%,誤差均小于5%,表明模型可靠。因土壤堅實度、水分等時刻在變化,所造成的摩擦力也在變化,前進速度是個變化值,因此在木薯種植機作業時,選用作業參數組合為前進速度0.89~0.94 m·s-1、曲柄轉速43 r·min-1、機具高度383 mm,種植效果最佳,滿足木薯機械化種植技術要求。

表6 驗證結果Table 6 Verification result

3 討論

根據已有的研究,木薯種植機的整體結構和作業性能分別作為單方面進行優化研究,提高木薯種植效率和質量,而在實際應用中,整體結構與作業性能二者之間相互獨立又彼此制約、相互影響。因此,本文在已有研究的基礎上,以前進速度、曲柄轉速、機具高度為試驗因素,以合格率和漏種率為試驗指標,進行參數優化研究。采用響應曲面法建立回歸方程,確定各因素對合格率和漏種率的影響規律。以合格率最高和漏種率最低為優化目標,得出最佳作業參數組合為前進速度0.89~0.94 m·s-1、曲柄轉速43 r·min-1、機具高度383 mm,在此條件下,試驗驗證結果表明合格率為95.47%,漏種率為2.05%。

在已有的優化研究中,針對優化需求建立了種植機的整機或關鍵部件的結構,利用ADAMS軟件、EDEM 軟件等優化方法對其進行優化[21-22],獲得最優設計參數,對種植機的結構改進、種植性能優化方面提供了理論指導,但已有的研究中缺乏理論優化與實際應用的結合,本研究通過響應曲面法與種植機作業性能試驗相結合的方式,對已建立的種植試驗指標參數進行優化研究,驗證了理論分析的可靠性,確定了各因素的取值范圍以及最佳參數組合,實現了理論優化與實際應用的統一。本研究選取‘華南9 號’為研究對象,通過田間試驗發現,木薯種植質量仍有較大提升空間,在今后的研究中,也可通過其他優化方法或結構優化提升木薯種植機作業性能。