鋪層方式對CFRP-Al膠接接頭疲勞行為的影響

鄒田春,巨樂章,管玉璽,李澤鋼,陳紅呈

中國民航大學 安全科學與工程學院,天津 300300

碳纖維增強復合材料(Carbon Fiber Reinforced Plastics,CFRP)具有重量輕、耐久性好和可設計性強等優點,被廣泛用于航空航天等領域[1-3]。目前,CFRP層合板仍無法完全替代金屬材料,因此CFRP層合板與金屬的連接已成為航空領域中關注的關鍵技術之一[4-6]。相比于傳統的鉚釘連接、螺栓連接等機械連接結構,膠接結構具有重量輕、絕緣性好、無鉆孔應力集中等優點,被廣泛應用于飛機襟翼、尾翼等部位[7-8]。

鋪層方式、搭接長度、膠層厚度等因素均可對復合材料膠接結構的力學性能產生一定影響,其中鋪層方式可以通過改變層間應力來改變CFRP層合板的力學性能,為復合材料的設計提供參考[9-14]。目前,國內外大量研究者通過試驗或仿真的方法研究了鋪層方式對復合材料接頭膠接性能的影響,例如:Jiang等[9]通過試驗研究了鋪層方式對CFRP-CFRP膠接接頭準靜態失效行為的影響規律。結果表明,[0/90]12和[0/90/45/-45]3s接頭的載荷與位移線性相關,而[45/-45]12接頭的載荷-位移曲線近似為非線性。Kadioglu等[10]通過試驗與仿真相結合的方法探究了鋪層方式為[±10]5s、[±20]5s和[±45]5s的玻璃纖維增強復合材料(Glass-Fiber Reinforced Plastic, GFRP)膠接接頭在彎曲載荷作用下的破壞模式。研究發現,[±20]5s和[±45]5s接頭出現分層破壞,而[±10]5s接頭發生大面積的膠層內聚破壞,且層間剪切效應隨著鋪層角度的增大愈加明顯。

當前國內外對不同鋪層方式下復合材料單搭接膠接接頭準靜態力學性能的研究較為成熟。然而,飛機在長期服役過程中,不可避免會受到著陸撞擊載荷、座艙增壓載荷等循環載荷的作用,且飛機結構中有50%~90%的機械失效是由循環載荷引起的[15-16]。同時,由于膠接結構具有密封性強的特點,內部損傷不易及時檢出,易導致損傷累積,對飛機服役壽命及乘客安全造成嚴重威脅。因此,研究疲勞載荷下復合材料膠接結構的損傷及失效行為具有重要工程意義。

Meneghetti等[17]通過疲勞試驗對不同鋪層方式下CFRP-CFRP膠接接頭的失效行為進行了研究。結果表明,對于[0]6接頭,疲勞裂紋主要在膠粘劑與被膠接件界面擴展,對于[45/02]s和[452/0]s接頭,疲勞裂紋主要在復合材料層間擴展。Shin和Lee[18]在失效載荷水平為30%、40%、50%、60%、70%時研究了鋪層方式對CFRP-鋼共固化接頭疲勞性能的影響。結果表明,[0]16接頭在失效載荷水平為70%時具有良好的疲勞特性,而[±45]4s接頭在其余載荷水平下具有良好的疲勞性能。Hedayati等[19]通過試驗比較[0/90]2s和[0/45/-45/90]s接頭拉伸疲勞性能發現,由于[0/45/-45/90]s接頭在裂紋前端的應力較大,導致其疲勞壽命遠大于[0/90]2s。目前,鋪層方式對單搭接膠接接頭疲勞行為的影響研究大多通過試驗的方法進行,采用有限元方法對不同鋪層方式接頭在疲勞載荷作用下的疲勞行為和損傷演化的研究尚不充分,這在一定程度上限制了單搭接膠接接頭疲勞破壞機制的揭示。

因此,基于循環內聚力模型(Cyclic Cohesion Zone Model,CCZM),采 用Abaqus建 立CFRP-鋁合金單搭接膠接接頭有限元仿真模型,設置CFRP層合板的鋪層方式分別為[0/90]4s、[0/45/-45/90]2s、[45/-45]4s,對接頭的疲勞損傷進行模擬。首先,將仿真得到的接頭疲勞壽命與試驗值進行比較,證明模型的有效性。其次,基于接頭的剛度退化曲線、裂紋擴展情況、損傷演化過程及應力分布特征,探究鋪層方式對CFRP-鋁合金單搭接膠接接頭疲勞行為的影響。

1 試驗材料和方法

1.1 試驗材料

選擇[0/90]4s、[0/45/-45/90]2s、[45/-45]4s3種典型鋪層方式的CFRP層合板和鋁7075-T651板作為被膠接件,通過雙組分環氧樹脂膠粘劑Araldite 2015制備單搭接膠接接頭。其中,CFRP層合板由碳纖維/環氧樹脂(USN15000/7901/RC33)單向預浸料通過熱壓罐制備。碳纖維/環氧樹脂單向預浸料、鋁合金板和膠粘劑的材料參數見表1~表3[20-22],且單向預浸料和膠粘劑的材料方向示意圖見圖1。

圖1 材料方向示意圖Fig.1 Schematic diagram of materials direction

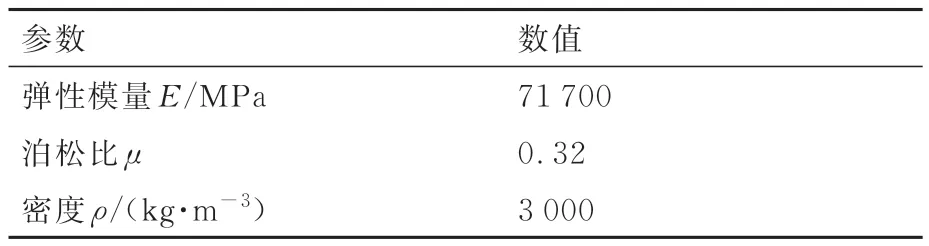

表1 USN15000/7901/RC33單向預浸料性能[20]Table 1 Material properties of USN15000/7901/RC33 unidirectional prepreg[20]

表2 7075鋁合金板材料性能[21]Table 2 Material properties of Al 7075[21]

表3 Araldite 2015材料性能[22]Table 3 Material properties of Araldite 2015[22]

1.2 接頭制作

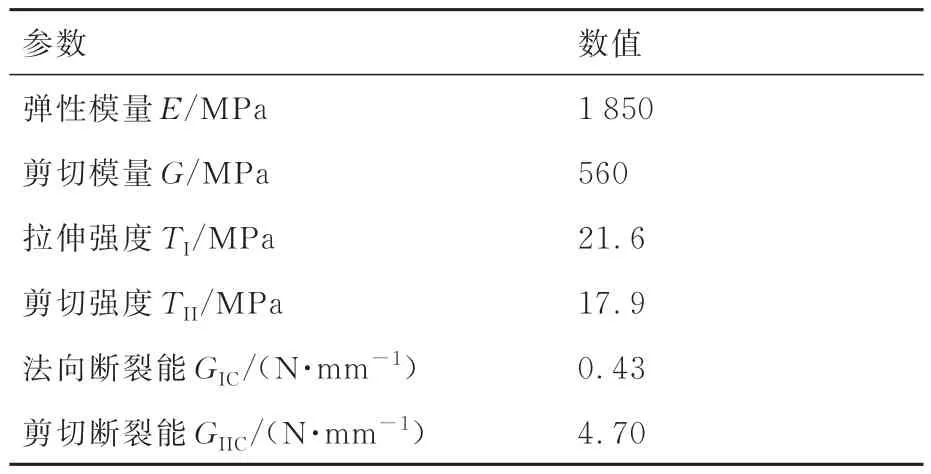

根據T/CSAE 171-2020[23],將CFRP層合板和鋁合金板分別切割成尺寸為120 mm×25 mm×1.65 mm和120 mm×25 mm×1.5 mm的矩形板,接頭搭接長度和膠層厚度分別設計為15 mm和0.2 mm,具體結構參數如圖2所示。

圖2 CFRP-鋁合金單搭接接頭結構示意圖Fig.2 Structure schematic diagram of CFRP-Al single lap adhesive joints

粘接試樣前,采用180 μm砂紙對被膠接件的粘接表面進行打磨處理以增加表面粗糙度,隨后使用丙酮去除粘接表面的碎屑和污染物。為了確保試驗結果可靠,采用0.2 mm校準墊片和與被膠接件等厚的支撐墊板對接頭膠層厚度進行精準控制,通過上、下壓板對接頭進行加壓,并在室溫下進行固化,膠厚控制方法如圖3所示。

1.3 試驗方法

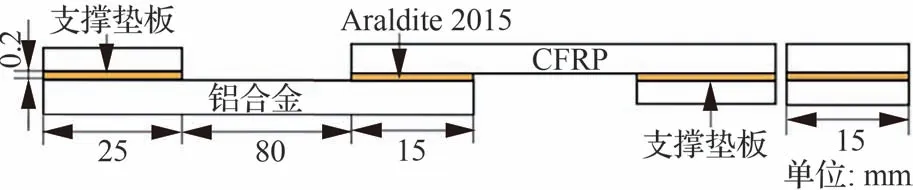

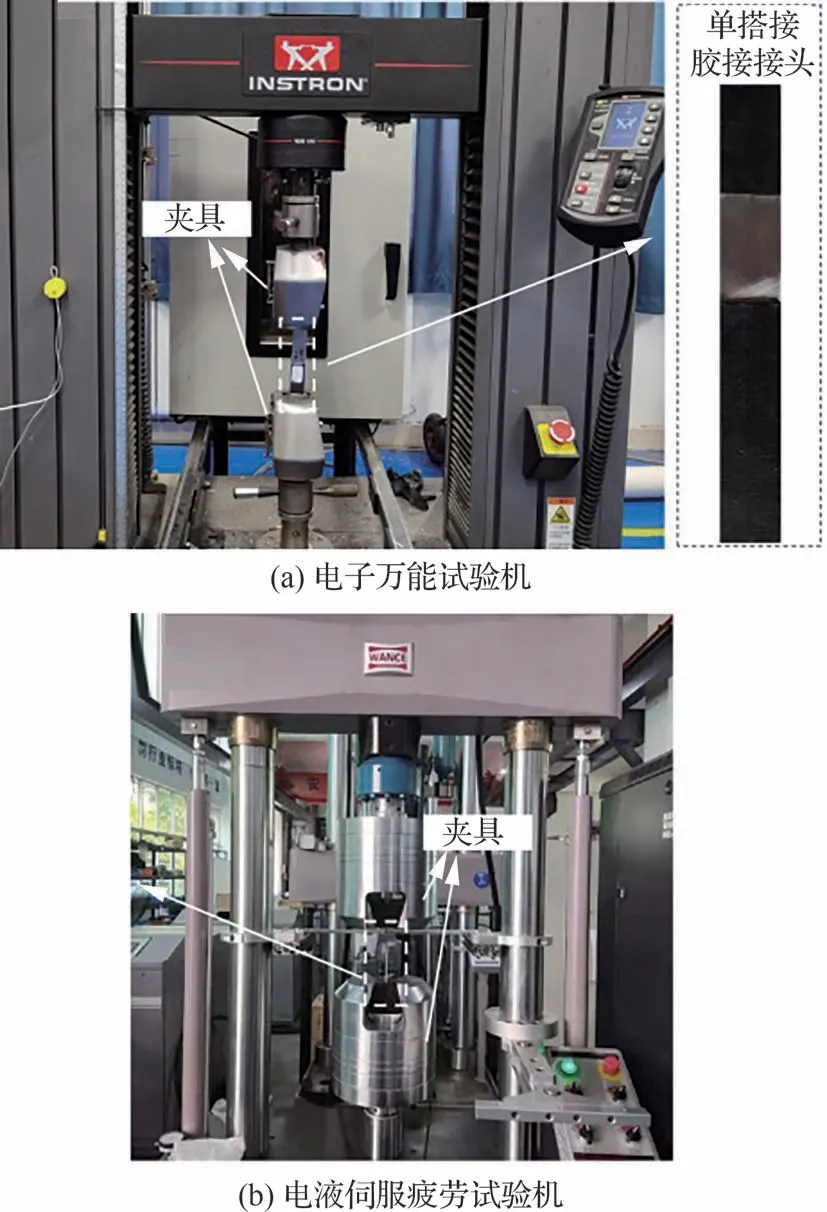

采用電子萬能試驗機和電液伺服疲勞試驗機分別對接頭進行準靜態拉伸試驗和拉-拉疲勞試驗,試驗設備如圖4所示。準靜態拉伸過程中,參 照ASTM D5868-01[24],設 置 拉 伸 速 率 為2 mm/min。通過準靜態拉伸試驗獲得不同鋪層方式下接頭的失效載荷并用于確定疲勞試驗過程中的最大循環載荷值,參照T/CSAE 171-2020[23]的試驗設置方法,設置4組有效載荷水平(疲勞壽命均小于106循環),且每組載荷水平下測試4個樣本,以確保試驗結果的重復性和可靠性。疲勞試驗的頻率設置為30 Hz,載荷比為0.1。

圖4 試驗設備Fig.4 Testing equipment

1.4 疲勞壽命分析方法

相較于正態分布、對數正態分布等分布模型,雙參數Weibull分布模型常用來分析膠接接頭的疲勞壽命,平均疲勞壽命(Mean Time to Fatigue, MTTF)為[25]

式中:f(t)為概率密度函數,函數中t為隨機變量,代表接頭的疲勞壽命;α為形狀參數;β為尺度參數;Γ為伽馬函數。為了獲得α和β值,需引入可靠性函數:

對式(2)兩邊分別取對數,可得

觀察式(3)可知,ln ln[1/R(t)]與lnt為線性關系,則α、β可以通過截距求出。但是,由于R(t)的計算較為困難,通常定義代替可靠性函數近似計算可靠性函數值:

式中:i為某一載荷水平下試樣序列號;n為某一載荷水平下疲勞樣品總數。

2 裂紋擴展理論分析

Pairs公式建立了應力強度因子和裂紋擴展速率之間的關系,是當今工程應用中預測疲勞裂紋擴展壽命理論的基礎,常被用來描述裂紋擴展階段的接頭斷裂行為[26]。其形式為

式中:a為疲勞裂紋長度;N為循環次數;C、m均為 材 料 常 數,根 據He等[27]研 究 成 果,Araldite 2015的C、m分別為1.29×10-10、2.93;ΔK為應力強度因子。

對于膠接接頭,常使用能量釋放率Gmax代替ΔK,即Pairs公式[28]:

根據線彈性斷裂力學,可以通過式(7)來確定粘接接頭的Gmax[29]:

式中:Fmax為最大循環載荷;b為搭接區域寬度;c為接頭柔度,可通過接頭剛度求得。

3 有限元分析模型

膠層的內聚失效是CFRP-鋁合金膠接接頭在疲勞載荷作用下較為主要的失效模式,因此考慮膠層的損傷對探究CFRP-鋁合金膠接接頭在循環載荷作用下的損傷機制尤為重要[27]。雙線性內聚力模型(Cohesion Zone Model,CZM)簡潔高效,常被用來模擬膠層的損傷[30]。然而,靜力學常用的單調內聚力模型(Monotonic Cohesion Zone Model,MCZM)只考慮了所施加載荷水平的大小,無法較好地模擬循環中載荷的加卸載過程[31]。因此,在簡單的單向張力-位移關系中引入疲勞、損傷累積等概念,構成包含損傷的循環內聚力模型(Cyclic Cohesion Zone Model,CCZM),對膠層的損傷演化過程進行模擬。

3.1 循環內聚力模型

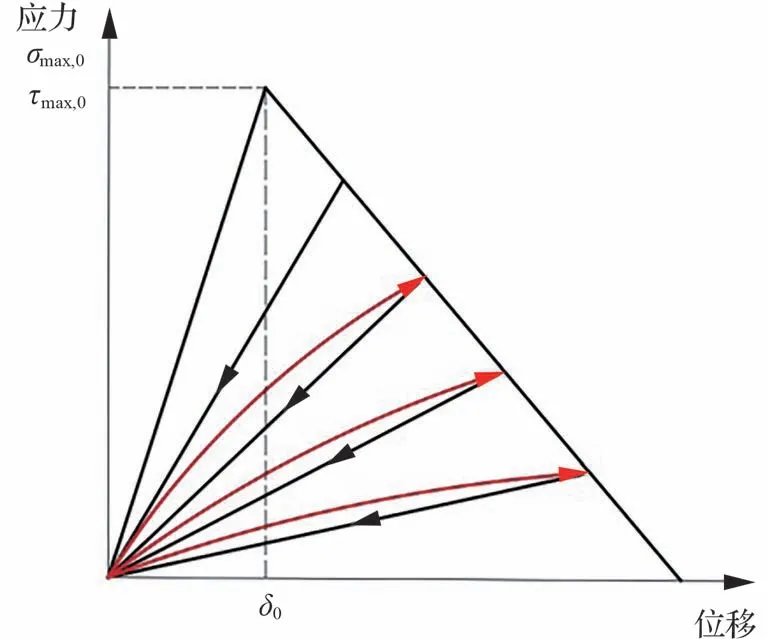

在循環加載的過程中,疲勞損傷往往表現為材料剛度的退化。在CCZM(圖5)中,將材料剛度的退化用損傷因子來表征。損傷通常可以分為一次性加載過大所造成的單調損傷和循環加載過程產生的疲勞損傷[32]。

圖5 CCZM本構模型Fig.5 Constitutive model of CZZM

根據Siegmund損傷理論,在循環加載過程中,當前的內聚強度為

式中:σmax,0、τmax,0為初始的最大法向與切向應力,D為損傷因子。

式中:δf為失效位移;δ0為模型的特征位移,即損傷起始位移;δmax為當前最大位移。損傷因子可以分為單調損傷Dm與疲勞損傷Df兩部分,疲勞損傷Df的計算準則為

式中:Δū為當前的位移增量;Tn為當前的應力增量;H為Heaviside函數;Δu為累積的位移增量之和。δΣ和f0為疲勞損傷的兩個參數,其中δΣ為損傷閾值,通常為特征位移的倍數,f0為門檻因子,介于0~1之間,表示可以計算損傷的應力幅值與初始最大應力之比。

若當前位移Δūt的最大值與前一時刻位移的最大值之差大于特征位移δ0,則開始計算單調損傷Dm,計算準則為

最終,損傷總值D為疲勞損傷Df與單調損傷Dm之和,當損傷因子累計達到1的時候,表示該處已完全破壞,產生裂紋擴展。

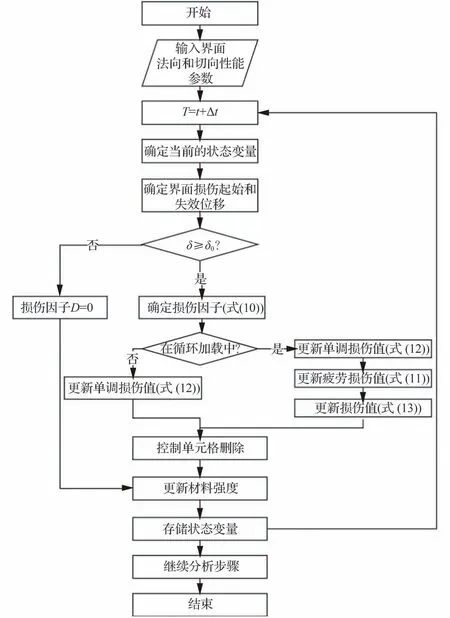

由于Abaqus只提供了準靜態條件下的CZM的本構關系,因此通過編程UMAT子程序來實現CCZM的本構模型,實現過程如圖6所示。

圖6 程序流程圖Fig.6 Procedure flow chart

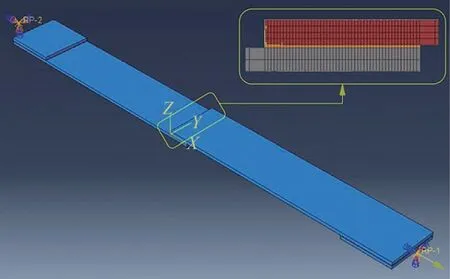

3.2 CFRP-鋁合金膠接接頭有限元模型

建立CFRP-鋁合金三維單搭膠接接頭的有限元模型,如圖7所示。設置CFRP層合板、鋁合金板和膠層的網格類型分別為SC8R、C3D8R和COH3D8。為了使計算結果更為準確,對接頭的搭接區域網格進行細化。有限元模型的邊界條件為:左端完全固定,右端首先通過Ramp直線型幅值曲線將載荷施加至循環載荷的最低值,再使用periodic周期型幅值曲線施加軸向正弦疲勞載荷。

圖7 CFRP-鋁合金單搭接膠接接頭仿真模型Fig.7 Simulation model of CFRP-Al single-lap adhesive joint

4 結果與討論

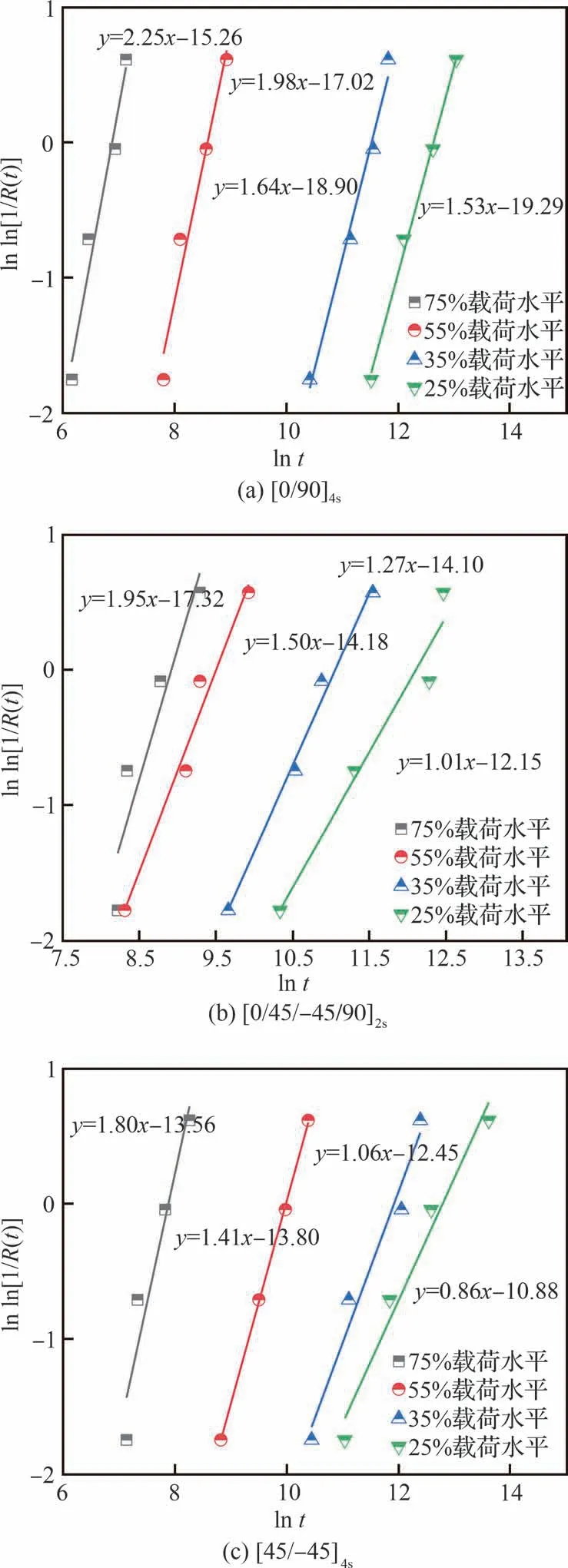

4.1 疲勞壽命分析

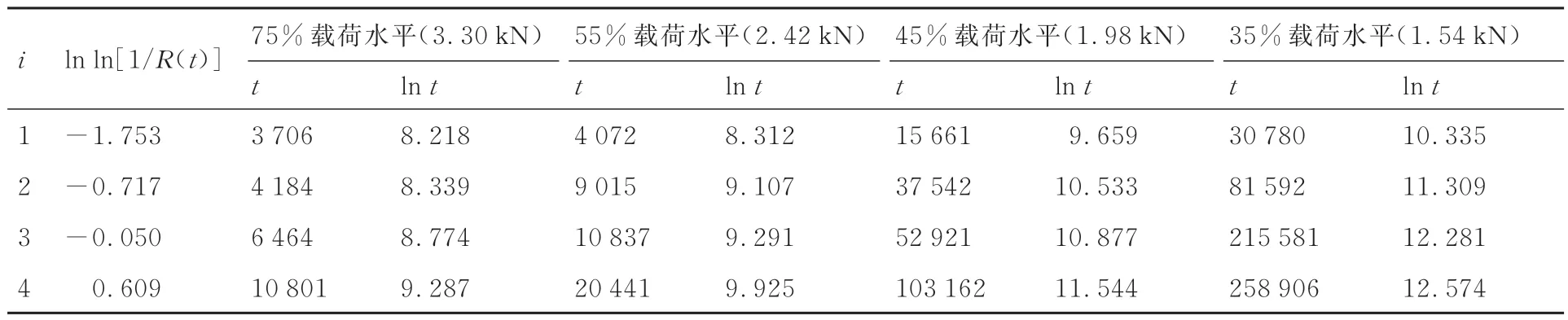

通過試驗獲得不同鋪層方式下接頭的疲勞壽命如表4~表6所示。基于式(3),將ln ln[1/R(t)]和lnt線性擬合,得到了威布爾(Weibull)分布數學模型的形狀參數α和尺度參數β,如圖8所示,并計算得到不同鋪層方式下接頭的平均疲勞壽命,見表7。觀察發現[0/90]4s、[0/45/-45/90]2s、[45/-45]4s接頭可獲得有效疲勞壽命的最低載荷水平分別為25%、35%和45%,對應最大載荷值分別為1.48、1.54、1.58 kN,說明隨著CFRP層合板中0°鋪層所占比例的增加,接頭可獲得有效疲勞壽命的載荷水平范圍越大,但可承受的最大循環載荷值相差不大。

圖8 接頭疲勞壽命Weibull概率圖Fig.8 Weibull probability plot of joint fatigue life

表4 [0/90]4s接頭疲勞壽命Table 4 Fatigue life of [0/90]4s

表5 [0/45/-45/90]4s接頭疲勞壽命Table 5 Fatigue life of [0/45/-45/90]4s

表7 不同鋪層方式下接頭疲勞壽命Table 7 Fatigue life of joints with different stacking sequences

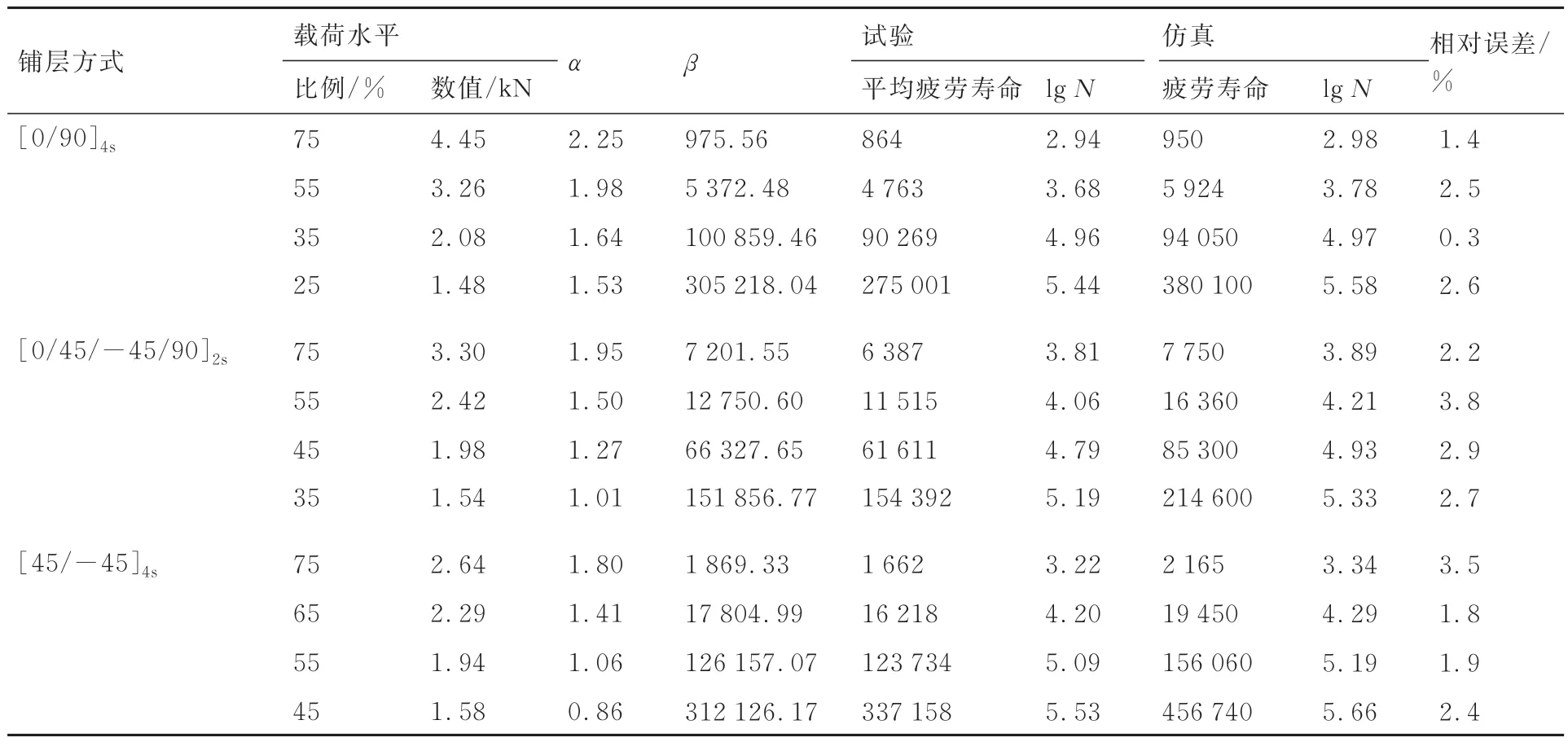

圖9為3種鋪層方式下接頭疲勞壽命的試驗值與仿真值對比,相對百分誤差見表7。觀察發現,疲勞壽命的試驗值和仿真值存在一定的誤差,這是因為對于復合材料來說,纖維在結構上具有很大程度的隨機性,包括纖維尺寸、纖維位置、纖維形狀等廣泛存在的隨機性,這些隨機性導致了復合材料內部存在局部的薄弱環節,例如纖維尺寸個別偏小、纖維位置局部稀疏、纖維截面形狀不完全規則等,使結構分散性較大,而仿真所建立的復合材料的纖維結構相對均勻,從而造成了試驗值和仿真值存在一定誤差[33]。此外,發現仿真所得到的疲勞壽命值略高于試驗值,主要原因有:首先,試件在制作過程中,膠層內部不可避免會出現輕微缺陷,使接頭整體強度下降,壽命減小,從而導致仿真結果略高;其次,在疲勞試驗過程中,隨著循環次數的增加,接頭內部會由于長時間做功溫度升高,進而影響接頭強度,從而造成了試驗結果較低[34]。但是,仿真所得到的接頭疲勞壽命值均在試驗誤差范圍之內,且兩者的相對誤差小于5%,進而驗證了仿真模型的有效性。

圖9 接頭疲勞壽命仿真與試驗對比Fig.9 Simulation and experimental comparison of joint fatigue life

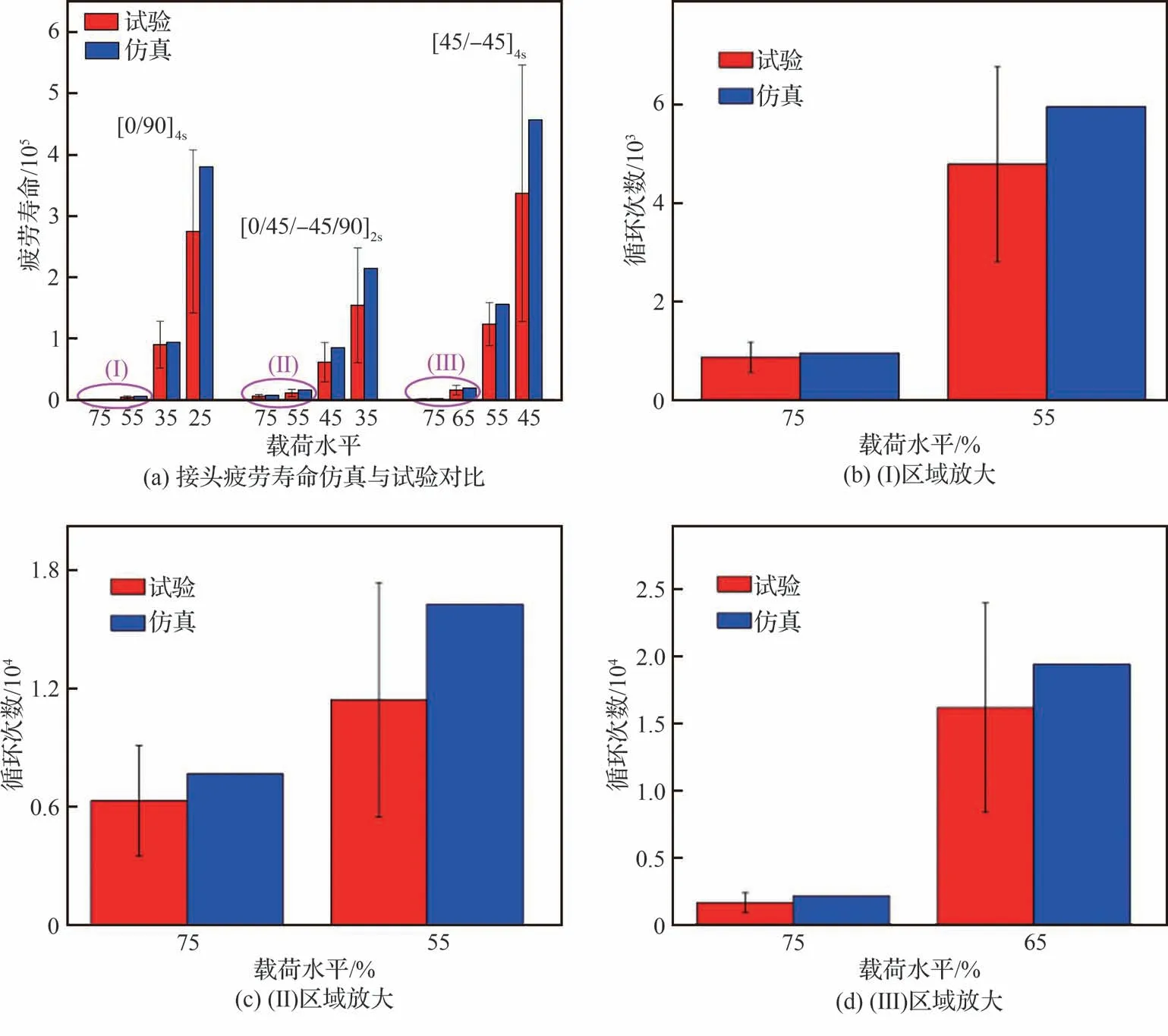

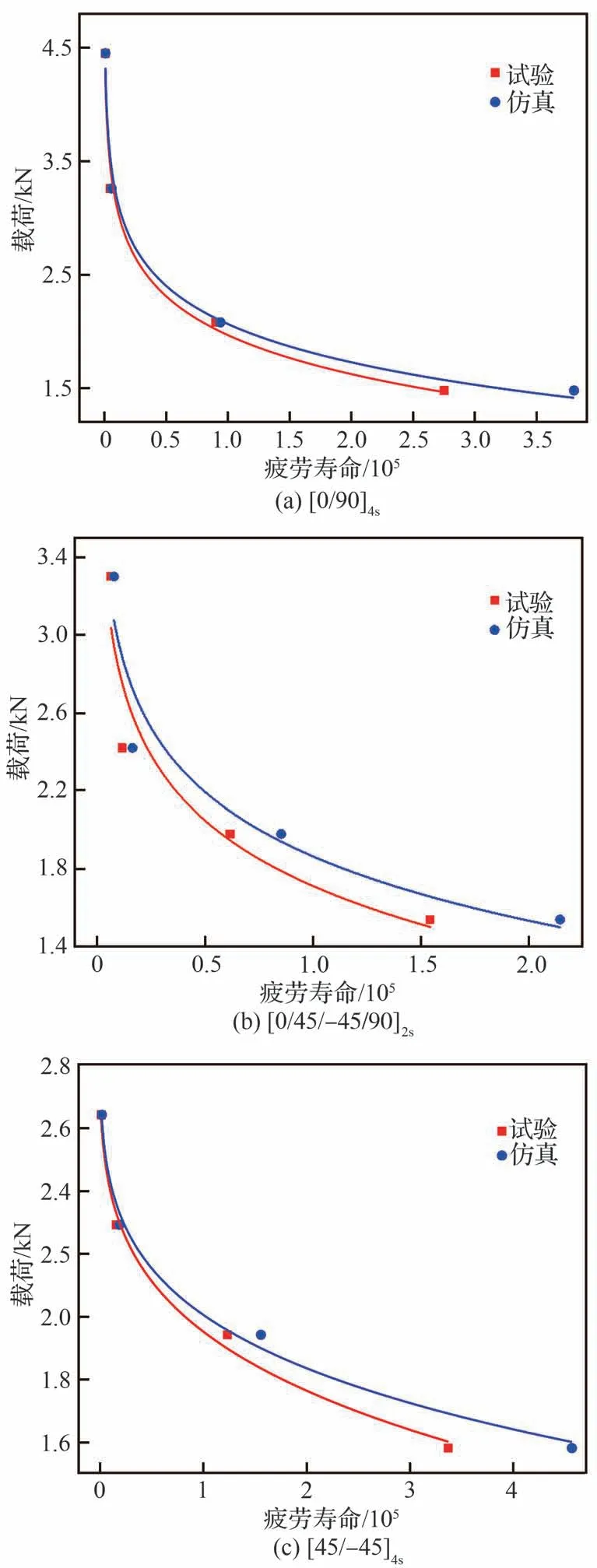

相較于一次函數、二次函數、指數函數等多種常用數學函數模型,冪函數對CFRP-鋁合金膠接接頭疲勞壽命的擬合度最高[34]。因此,將接頭的疲勞壽命試驗值與仿真值通過冪函數進行擬合,得到的S-N曲線如圖10所示,試驗和仿真S-N曲線擬合度較高,進一步驗證了仿真模型有效性。分析發現,隨著載荷水平的降低,接頭的疲勞壽命逐漸上升,且上升速率逐漸增加,說明接頭的疲勞壽命在低載荷水平下變化明顯,即膠接接頭對低載荷水平較為敏感。在疲勞試驗的每一次循環過程中,由于疲勞試驗機的精度控制以及周圍環境等問題,無法保證每次循環所達到的載荷值與所設置的載荷值是完全一致的,這使得在低載荷水平下,接頭疲勞壽命的分散性相對較大。

圖10 接頭S-N曲線Fig.10 S-N curves of joints

4.2 剛度退化

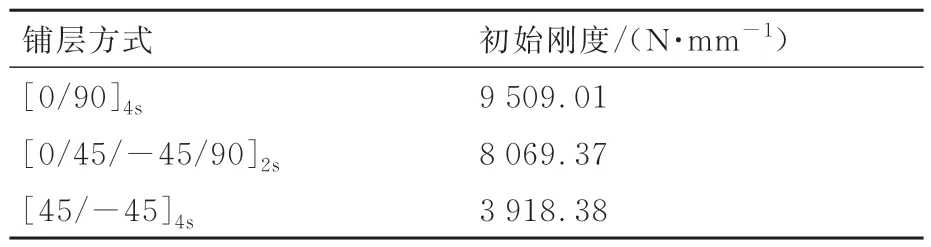

表8為不同鋪層方式下接頭的初始剛度。觀察發現鋪層方式為[0/90]4s接頭的初始剛度最高,[0/45/-45/90]2s接 頭 的 剛 度 次 之,[45/-45]4s接頭的剛度最小,說明在循環載荷作用下,[45/-45]4s接頭易產生變形,這是因為±45°纖維與拉伸循環載荷不在同一方向,會在加載過程中產生旋轉和變形,同時基體也受到變形引起的壓縮應力,最終發生剪切失效,失去了支持和固定纖維的能力,從而降低了接頭的承載力,導致了較大變形[35]。

表8 接頭初始剛度Table 8 Initial stiffness of joints

通過將接頭在不同循環次數下的剛度除以接頭的初始剛度,計算出接頭的歸一化剛度并繪制接頭的剛度退化曲線,如圖11所示。觀察發現,接頭的剛度退化主要分為3個階段,第1階段出現在全壽命階段初期,此時接頭剛度無明顯降低,說明此時接頭內部無明顯損傷。第2階段占據整個疲勞壽命的大部分周期,且隨著循環次數的增加,接頭剛度逐漸減小。在圖中用T表示第2階段出現的時刻,TA1,TA2,…均為不同時刻,發現載荷水平越低,第2階段出現的時間越晚,即接頭剛度出現下降的時間越晚,說明接頭在低載荷水平下,損傷積累的時間會更長。第3階段為全壽命階段的最后時刻,此時接頭剛度迅速下降直至接頭發生失效,在該階段,接頭剛度的下降速度會隨著載荷水平的降低而逐漸增加,即低水平載荷下的接頭一旦發生損傷,接頭會迅速斷裂破壞。

圖11 接頭剛度退化曲線Fig.11 Stiffness degradation curves of joints

對比3種鋪層方式下接頭的剛度退化曲線發現,[0/90]4s接頭在75%、55%載荷水平下第2階段開始的循環次數為全部循環次數的35%和52%,[0/45/-45/90]2s接頭在這兩種載荷水平下第2階段開始的循環次數為全部循環次數的31%和48%,而相同載荷水平下,[45/-45]4s接頭第2階段開始的循環次數所占全部循環次數的比例最小,分別為27%和44%,較[0/90]4s接頭降低23%和15%,較[0/45/-45/90]2s接頭降低13%和8%。結果表明,±45°鋪層所占比例越大,接頭在循環載荷作用下出現明顯剛度退化的歸一化壽命越小,產生損傷的時間越早,由于[0/90]4s主要由0°纖維承受載荷,[45/-45]4s主要由基體承受載荷,因此可以得出由基體承擔主要載荷的接頭在產生損傷后還具有一定的承載能力,而由纖維承擔主要載荷的接頭損傷積累所需時間較長,但是一旦產生明顯損傷,會在短時間內發生破壞[36]。

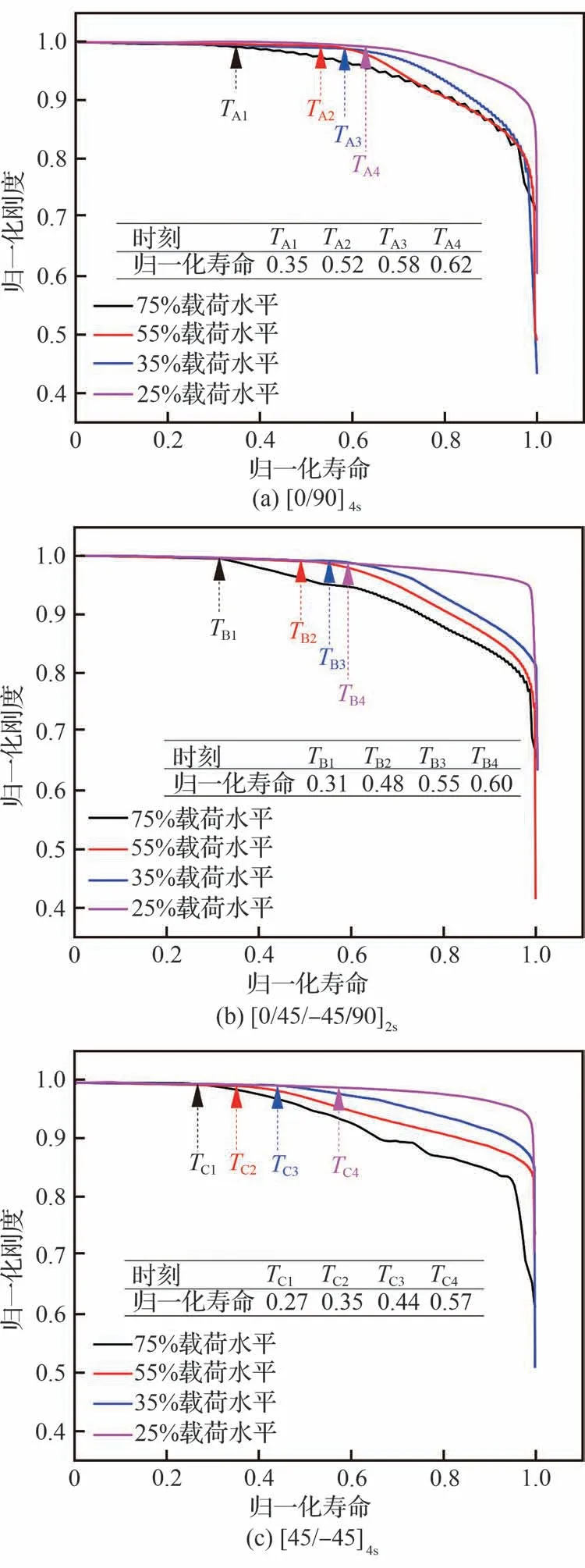

4.3 裂紋擴展

為了獲得不同鋪層方式下接頭的裂紋長度隨疲勞壽命的變化情況,在膠層出現裂紋(即1個單元格發生刪除)后每隔5%個疲勞壽命選取一個時刻對膠層損傷情況進行測量,膠層的裂紋擴展曲線如圖12所示。觀察發現,在75%載荷水平下,[0/90]4s、[0/45/-45/90]2s和[45/-45]4s接頭的膠層分別在疲勞壽命的36%、29%、26%時刻出現裂紋,與接頭開始出現明顯剛度退化的時間一致。分析[0/90]4s接頭發現,隨著載荷水平降低至55%、35%、25%,接頭裂紋起始分別出現在疲勞壽命的50%、57%、60%時刻,[0/45/-45/90]2s和[45/-45]4s接頭也具有相同規律,即隨著載荷水平的下降,裂紋起始時的循環次數占比逐漸增加,這與接頭剛度退化規律一致,說明CFRP-鋁合金膠接接頭裂紋擴展曲線的總體特征與接頭剛度密切相關。因此,結合接頭的剛度退化曲線和裂紋擴展曲線可以得到,隨著載荷水平的增加,裂紋開始擴展的時間越早,接頭發生明顯剛度退化的時間就越早,即損傷累積階段占全壽命階段的比例越小,這是因為當載荷水平越高時,搭接區域兩端應力集中越嚴重,損傷累積所需要的時間越短,裂紋萌生越快,此時由于微觀損傷的積累導致了微觀或宏觀裂紋的引發和擴展的時間越早,剛度發生明顯下降的時間就越早[27]。當產生明顯裂紋后,接頭進入了穩定的裂紋擴展階段,此時剛度逐漸下降。在循環后期,接頭進入快速裂紋擴展階段,此時接頭的剩余強度不能承受施加的最大循環載荷,最終在瞬間發生斷裂。

圖12 接頭裂紋擴展曲線Fig.12 Crack propagation curves of joints

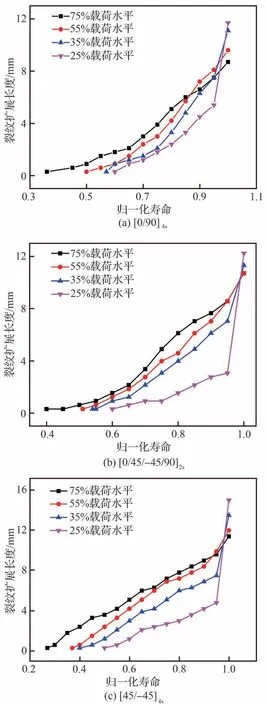

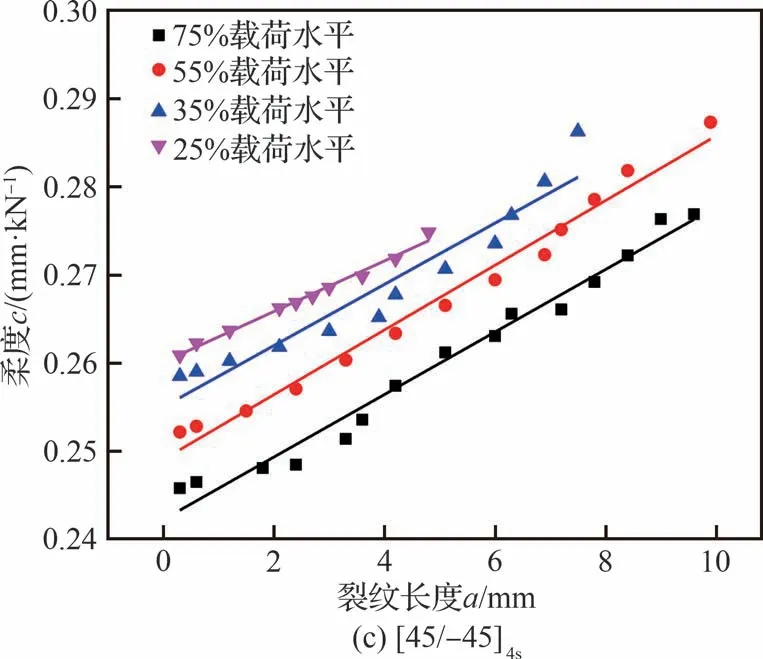

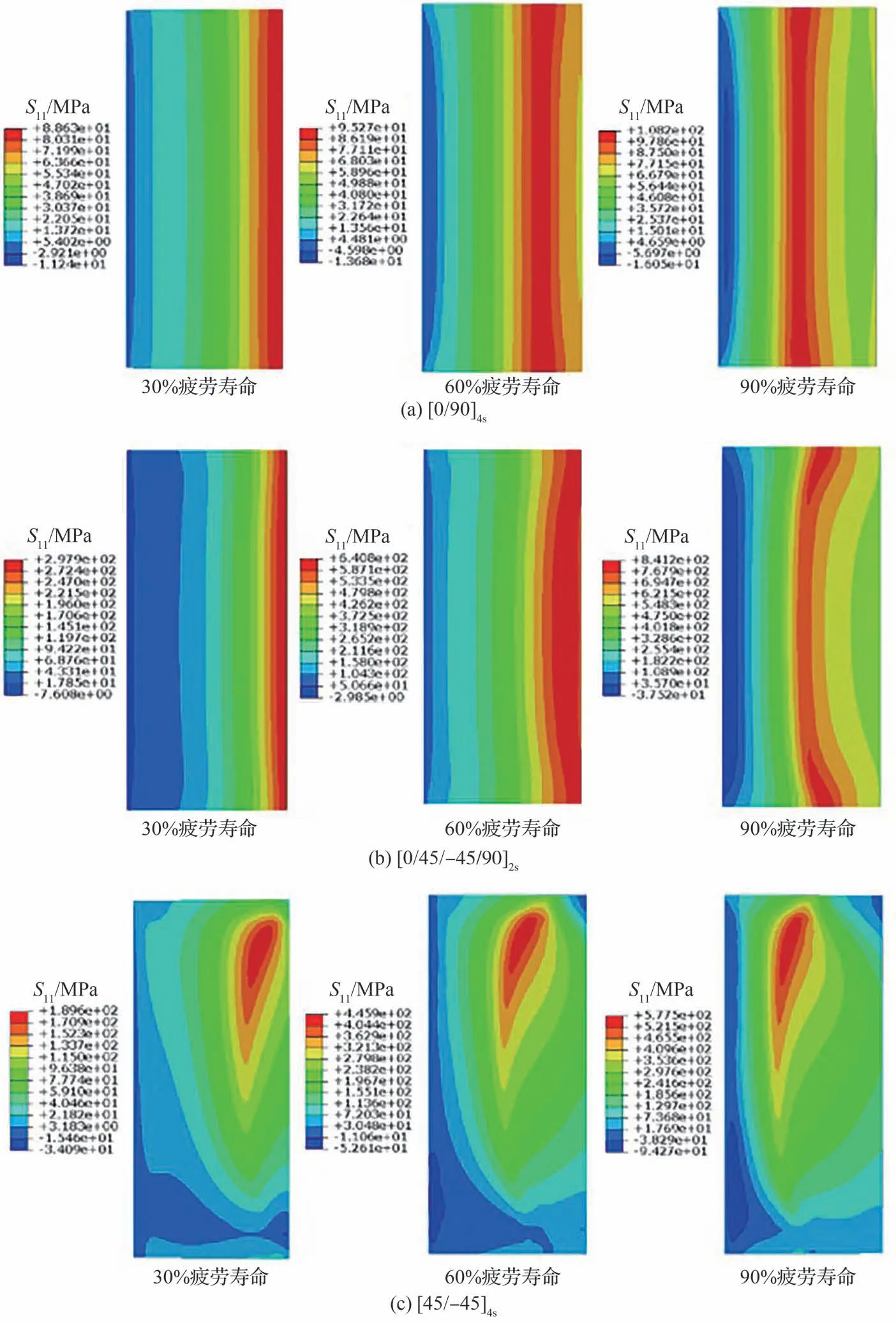

根據圖11接頭的剛度數據,得到接頭在不同載荷水平下的柔度與裂紋長度關系圖如圖13所示,其中裂紋長度選擇裂紋擴展穩定時期的長度值。觀察發現,接頭柔度與裂紋長度呈線性關系,且斜率幾乎與載荷水平無關,計算得到[0/90]4s、[0/45/-45/90]2s和[45/-45]4s接 頭 的 平 均dc/da值分別為2.43×10-3、2.83×10-3、3.34×10-3kN-1。根據式(13),計算得到接頭的Gmax結果列于表9中。同時,根據式(12),代入膠粘劑材料基本參數C、m值,得到接頭的裂紋擴展速率理論值,發現在裂紋擴展階段其速率隨著載荷水平的降低逐漸下降,與圖12通過仿真得到的規律一致。

圖13 接頭柔度與裂紋長度關系曲線Fig.13 Flexibility versus crack length curves of joints

表9 接頭的最大能量釋放速率Table 9 Maximum energy release rate of joints

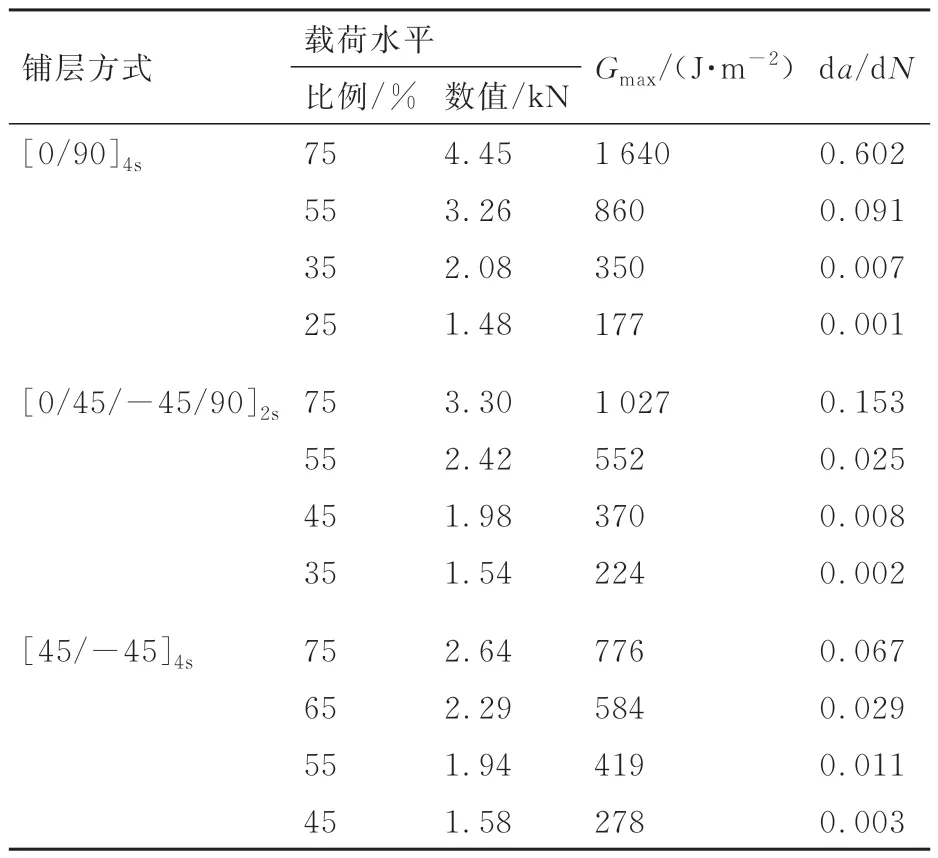

4.4 損傷演化過程

選擇裂紋擴展的初始時刻以及疲勞壽命的60%、80%、100% 3個時刻,研究不同鋪層方式下膠層的損傷演化過程,如圖14所示。其中右側為CFRP端,左側為鋁合金端,藍色部分為未發生破壞的區域,白色為裂紋擴展區域。觀察發現,對于所有接頭,CFRP端處的膠層首先發生損傷,這是因為CFRP的彈性模量較低,導致在循環載荷下CFRP端發生變形,最先發生破壞[25]。隨著循環次數的增加,主裂紋沿CFRP端逐漸向鋁合金端迅速擴展,次裂紋在鋁合金端萌生并緩慢向CFRP端擴展,直至接頭在靠近鋁合金端完全失效。對于[0/90]4s接頭,可以發現裂紋沿搭接方向均勻擴展,使膠層的破壞在寬度方向上較為均勻,如圖14(a)所示。對于[0/45/-45/90]2s和[45/-45]4s接頭,裂紋沿搭接長度方向的擴展速率不一,其中在兩側區域的擴展速率較慢,在中間區域的擴展速率較快,從而使未發生破壞的區域整體呈現弧狀,如圖14(b)、圖14(c)所 示。同 時 觀 察 到,[45/-45]4s接頭未破壞區域的弧度要大于[0/45/-45/90]2s接頭未破壞區域的弧度,說明[45/-45]4s接頭裂紋在兩側與中間的擴展速率差大于[0/45/-45/90]2s接頭。由此表明鋪層方式能夠在一定程度上改變接頭裂紋的擴展速率的均勻性,且隨著±45°鋪層的增加,裂紋在搭接寬度方向上的擴展速率差越大,使膠層在寬度方向上呈現不同的破壞形貌。

圖14 膠層損傷演化Fig.14 Adhesive layer damage evolution

4.5 應力分布

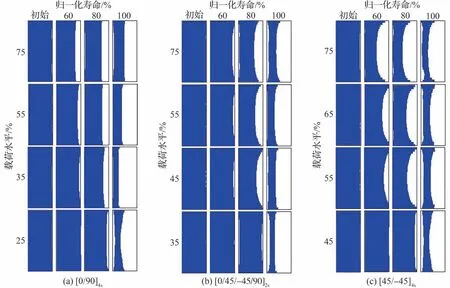

為了更好地揭示不同鋪層方式下接頭的破壞機制,在75%載荷水平下選取CFRP層合板第1層的軸向應力S11在循環壽命的30%、60%、90%時刻進行分析,如圖15所示。

圖15 不同鋪層方式下CFRP第1層軸向應力S11Fig.15 Axial stress S11 of CFRP first layer under different stacking sequences

觀察發現,在疲勞壽命的30%時,應力集中區域首先出現于搭接區域的CFRP端部,且隨著循環次數的增加,應力集中區域逐漸由CFRP端向鋁合金端移動。對于[0/90]4s接頭,在循環周期內,應力集中區域沿搭接方向成90°分布,說明應力沿著0°纖維均勻的由CFRP端向鋁合金端傳遞。對于[0/45/-45/90]2s接頭,循環次數在疲勞壽命的30%至60%時刻,應力集中區域與[0/90]4s接頭相似,沿搭接方向成90°分布,然而當循環次數繼續增加至疲勞壽命的90%時刻,應力集中區域出現沿45°分布的趨勢,說明應力在循環前期沿CFRP第1層0°鋪層均勻傳遞,在循環后期應力由0°鋪層傳遞至45°鋪層,沿45°纖維向搭接區域的中心位置匯集,呈現弧狀的應力集中,與裂紋擴展情況一致。在該情況下,兩側裂紋擴展速率保持不變,中心區域的裂紋擴展速率迅速增加。對于[45/-45]4s接頭,自循環起,應力集中區域與搭接區域便成45°分布,即搭接區域的中心部位應力集中程度在整個循環周期內始終高于兩側,使得裂紋擴展速率也始終高于兩側,導致相較于[0/45/-45/90]2s接頭,[45/-45]4s接頭在整個循環周期內中間區域與兩側區域產生的速率差較大,產生的裂紋弧度也較大。

5 結 論

1)鋪層方式可改變接頭獲得有效疲勞壽命的載荷水平范圍,0°鋪層所占比例越大,接頭獲得有效疲勞壽命的載荷水平范圍越大,但最大循環載荷值相差不大。

2)循環載荷下,膠接接頭的裂紋擴展情況與剛度退化具有明顯的對應關系,隨著載荷水平的升高,損傷累積所需要的時間逐漸減小,裂紋快速萌生并擴展,接頭剛度發生明顯下降的時刻越晚。

3)不同鋪層方式下接頭的剛度退化情況不同,鋪層方式由[0/90]4s到[0/45/-45/90]2s再到[45/-45]4s,隨著接頭中±45°鋪層所占比例的增加,接頭損傷累積階段所占時間比例逐漸減小,接頭易產生損傷,但接頭剛度退化速率較慢,接頭在發生明顯剛度退化后仍然具有一定的承載能力。

4) 接頭應力主要通過纖維由CFRP端向鋁合金端傳播,且在±45°鋪層的交叉處易出現應力集中區域,破壞了裂紋擴展速率的均勻性,隨著±45°鋪層的增加,接頭中間區域的裂紋擴展速率與兩側區域的裂紋擴展速率差逐漸增大,膠層破壞所呈現的弧度越大。