基于“華龍一號”復雜施工環境下的鋼筋全周期精細化管理

吳宇豪,宋大鵬,楊茂云

(中國核工業二四建設有限公司,北京 101601)

0 引言

“華龍一號”是我國自主研發的第三代先進核電堆型,結構設計復雜,建設體量龐大。鋼筋作為項目主體結構的主要材料,在建設成本中的占比較大。鋼筋工程是項目施工的重點環節之一,由于工程體量大、施工范圍廣、施工環境復雜,因此鋼筋管理存在施工勞務班組單位多、鋼筋工程勞動強度大、物料存放場地有限等亟須解決的難題。目前,國內已有文獻[1-3]從人員、管理制度、信息系統等角度對鋼筋下料、鋼筋加工、鋼筋配送等環節進行研究,但仍缺少對鋼筋工程成套體系進行集成管理的研究。隨著科學技術特別是信息技術的快速發展,在建筑領域,鋼筋工程管理必然會朝著信息化、自動化的方向發展。

本文主要論述在“華龍一號”漳州核電一期建設工程中,采用數字信息化管理系統對鋼筋從原材料進場至現場使用的全周期過程實現鋼筋工程的智能化、可視化管理,通過自動化機械設備使鋼筋加工向自動化、工廠化模式轉變,運用成熟的鋼筋籠模塊化施工技術助推核電建設逐步向裝配式施工轉變。通過信息化和機械化手段減少鋼筋全周期管理過程中因人為因素帶來的失誤,利用機械替代人工,減輕施工現場的勞動強度、提高工作效率和質量,從而為鋼筋工程的成本控制創造條件。

1 鋼筋原材進場管理

1.1 鋼筋原材下單

漳州核電一期工程建設鋼筋需求量大,高峰期的鋼筋加工量達8 500 t/月,鋼筋原材進場量達12 000 t/月。鋼筋原材的進場情況關系著整個項目的實施進度,如果進場稍有延遲,就會耽誤現場施工。因此,項目管理部門需建立鋼筋庫存預警機制。此外,鋼筋原材市場價格浮動較大,物資管理部門應根據庫存和市場情況選擇合適的時機下單,降低鋼筋原材采購成本。有一個鋼筋庫存預警機制,當某一種型號的鋼筋原材達到最低庫存量預警值時,會向物資管理部門發出預警信息,物資管理部門就會主動進場相關型號的鋼筋原材(無人化信息系統推送預警),避免因原材不足延誤施工進度。

1.2 鋼筋原材報驗及爐批號管理

漳州核電工程子項目較多,鋼筋原材需按報驗的子項目專項專用。為避免鋼筋原材出現不同項目間的混用、亂用情況,以及實現鋼筋爐批號的可追溯管理,可通過引進或設計信息監管系統實行監管和糾偏。

鋼筋加工時的爐批號登記通常由人工現場手抄記錄,再錄入電腦的Excel 表格。人工抄寫方式出現錯誤的概率大,手工錄入電腦表格也存在錯誤率,并且人工抄寫和錄入方式效率低、耗時長。通過引進或設計鋼筋監管系統,可解決以上問題。鋼筋原材進場時,系統通過掃碼槍掃描鋼筋原材的二維碼信息,對鋼筋原材進行入庫登記,自動關聯相關信息并生成鋼筋原材進場的驗收資料。驗收單可以直接打印,驗收時驗收人員只需簽字即可,免去人工編制驗收資料的工作,減少了鋼筋原材進場入庫不及時的現象。使用鋼筋原材時,通過掃描鋼筋原材的二維碼與鋼筋加工計劃料牌的二維碼信息,系統便會自動關聯相關信息并進行鋼筋原材出庫與爐批號分配,杜絕了人工登記失誤造成的信息錯誤。系統還能生成鋼筋加工自檢驗收單并自動生成相關臺賬,極大地優化了鋼筋原材驗收的流程和鋼筋加工爐批號的追溯性管理。

2 鋼筋下料管理

2.1 鋼筋信息化系統運用

漳州核電工程體量巨大,平均一個機組的鋼筋量約13 萬t,工期為2 a,平均每月鋼筋的下料量約為5 500 t。為滿足現場鋼筋使用需求,解決核電建設中因鋼筋構造復雜而需要耗費大量時間進行鋼筋下料的問題,項目成立專業鋼筋下料小組,負責核電工程的鋼筋下料。

通過對BIM 軟件進行二次開發,運用BIM 軟件建模、制定相應下料規則,進行鋼筋深化下料設計。利用BIM 下料軟件作為主要的下料輔助工具,規范鋼筋下料流程,將鋼筋翻樣數據自動錄入ENpower信息化管理系統,進行鋼筋斷料搭配的計算,不僅縮短了技術人員鋼筋翻樣、斷料計算、數據錄入的時間,還提高了鋼筋下料的準確性[4]。因為漳州核島項目的鋼筋設計圖紙并非采用平法設計,并且核島區域各種異形鋼筋與一般工業與民用建筑不同,所以建立核電體系鋼筋信息化資源數據庫尤為重要。應用BIM 鋼筋下料軟件及ENPower 系統,可以在施工過程中逐步擇優保留數據,建立了現有的鋼筋下料板塊數據資源庫。

2.2 標準化下料

考慮到市場鋼筋原材的標準長度為12 m、9 m,結合“華龍一號”核電大體量鋼筋混凝土建筑結構的特點,漳州核電工程鋼筋下料大量采用通用標準主筋(11.95 m、8.95 m、5.95 m、4.45 m 等)和通用標準拉鉤鋼筋,標準料鋼筋量約占工程整體鋼筋量的70%。大量通用型標準料鋼筋的使用能極大地提高鋼筋加工效率、減少鋼筋加工損耗,結合鋼筋信息化資源庫與BIM軟件的應用,能有效降低下料量、減少鋼筋下料人員的操作錯誤率,從而減少因鋼筋下料錯誤而導致的鋼筋退料、廢料的情況,達到控制鋼筋成本的目的。

3 鋼筋加工管理

3.1 鋼筋加工自動化

鋼筋加工作為鋼筋全周期管理中最重要的一個中間環節,起到承上啟下的作用,這個環節控制得好,就能極大地降低鋼筋損耗及成本。傳統鋼筋加工采用單體鋼筋切斷機、套絲機、彎曲機等機械,不僅需要大量人工,而且鋼筋加工質量、尺寸依靠人工把控,誤差較大。為了最大限度地保障鋼筋生產的質量,應進行鋼筋加工生產技術的優化和升級。隨著鋼筋加工設備逐年更新換代,鋼筋加工自動化、工廠化趨勢也越來越明顯,一些國產自動化、智能化、信息化鋼筋加工設備的出現,以及相關行業技術規范和標準的日趨完善,都為我國成型鋼筋制品加工技術發展奠定了堅實的基礎[2]。

為更好地實現鋼筋加工自動化,可通過引進目前國內市場成熟的鋼筋加工自動化生產線設備進行合理布局,采用水平傳送方式替代塔吊的空間吊運方式,滿足現場大規模工程建設中鋼筋加工的需求,實現鋼筋加工自動化、工廠化。鋼筋自動化加工提高了鋼筋加工的機械化程度,減輕人工的勞動強度及吊裝設備的吊裝壓力,在節省人力、物力的同時,提高了對鋼筋加工質量的控制及加工效率,達到降本增效的效果。

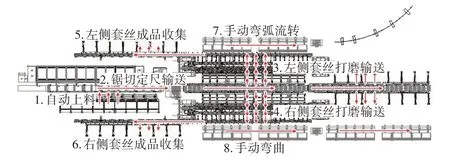

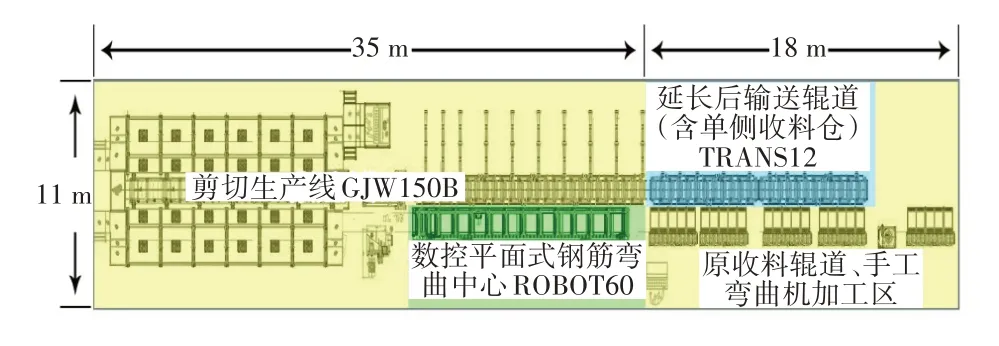

漳州核電工程已引進建科機械(天津)股份有限公司鋼筋加工自動化設備數控鋼筋鋸切套絲生產線(如圖1 所示)、液壓剪切生產線(如圖2 所示)、數控鋼筋彎箍機(如圖3所示)投入生產使用,在節省人工及提高鋼筋加工質量方面成效顯著。

圖1 鋸切套絲生產線布置圖

圖2 液壓剪切生產線布置圖

圖3 數控鋼筋彎箍機

鋸切套絲生產線流程:①通過自動上料口將鋼筋送入鋸切線的前輸送輥道;②在生產線上完成鋸切定尺輸送,對鋼筋進行鋸切下料,鋸切后的鋼筋分別向兩側輸送,余料部分進入延長后輸送輥道料倉;③經過右側套絲打磨輸送,逐步完成鋼筋兩端的自動套絲和自動打磨;④需要后續加工的鋼筋進入手動彎曲加工區,無其他工藝的鋼筋進入右側套絲成品收集。加工的過程鋼筋都是通過生產線的輥道或傳動裝置進行自動流轉,可降低塔吊負荷、提升物流周轉率。

液壓剪切生產線將剪切、彎曲工序聯動布局,同時增加1 組延長輸送輥道,其優勢在于通過增配1 節輸送輥道,使成品料倉的存儲能力得到提升。增配后的輥道由4 級增加至8 級,生產過程中不會因為料倉空閑、等待塔吊取料而造成設備停機。此外,增配輸送輥道,也讓設備的聯動空間增大,除了可與1 臺平面式彎曲中心進行聯動,還可與現場的手工工作平臺及小彎曲機進行聯動,進一步減少半成品的轉運工作、釋放塔吊的工作壓力。

數控鋼筋彎箍機采用機械人手臂與彎箍機設備進行聯動組合配置,通過程序的銜接控制,由機械手臂自動對箍筋成品進行抓取,逐個放置到專用的箍筋收集輥道,實現箍筋的自動收集和輸送。

在下一步的發展規劃中,擬將BIM 鋼筋下料軟件、ENPower系統通過信息串聯的方式合并入鋼筋自動化加工生產線的計算機模塊。可以通過后臺系統將鋼筋下料人員編制的鋼筋加工計劃直接傳送至鋼筋自動化加工生產線進行鋼筋生產加工;后臺系統自動保存加工記錄,實現質量可追溯性,每批成型鋼筋制品都有完整的生產、檢驗信息,確保工程質量。系統通過鋼筋加工計劃自動搭配鋼筋原材的使用尺寸,選擇鋼筋下料的最佳搭配方案,實現鋼筋原材最大化利用,從而減少鋼筋料頭的產生,降低鋼筋損耗。鋼筋采用工廠自動化加工方式,可以僅依靠后臺系統進行鋼筋一體化管理加工,真正實現鋼筋加工自動化、智能化,在保證成型鋼筋制品加工效率的同時提升制品的質量[2]。

3.2 鋼筋退料二次加工利用

通過優化鋼筋自動化技術降低鋼筋損耗后,施工過程中仍不可避免會出現因設計變更、施工思路改變、施工勞務班組交接不清、堆場管理等而產生的退料鋼筋,如何最大化地利用退料鋼筋,也是鋼筋精細化管理的重要一環。對于直徑為25~40 mm 的大直徑鋼筋,可以建立退料鋼筋清單,鋼筋下料人員通過清單直接下料,最大限度地避免二次加工,盡可能直接利用或對鋼筋進行微調整后再利用;對于直徑為14~20 mm 的小直徑鋼筋,由鋼筋加工部門加工成長度為500~900 mm 的措施鋼筋,供現場直接使用。合理的二次利用措施能避免鋼筋材料的浪費,提高鋼筋二次經營的成本控制。

4 鋼筋配送管理

鋼筋配送是一個涉及多個部門和多個環節銜接配合的系統性工作,可通過實施報送、配送計劃制度,配合鋼筋定位系統進行鋼筋配送管理。鋼筋需求方通過報送、配送計劃填寫收貨人信息、收貨地址和收貨時間,后臺部門根據配送信息進行精準配送,形成物流訂單式的配送模式。

鋼筋配送信息化管理對減少鋼筋配送過程中人為因素造成的錯誤、解決配送效率低下等問題,以及提升項目部管理水平和管理能力有積極的作用[3]。鋼筋定位系統能實現鋼筋配送過程的可視化管理,將加工完成的鋼筋通過定位標簽進行加工計劃信息與鋼筋實物的綁定,通過物聯網對鋼筋的狀態和定位信息進行實時跟蹤。鋼筋定位系統能在電腦平臺及移動手機端實施監控,查看鋼筋的實時位置及狀態,解決了鋼筋位置難查找、現場鋼筋堆疊埋壓產生“盲區”和鋼筋遺失的問題,優化了鋼筋交接過程,避免因交接不清楚而產生的鋼筋損耗。

以物流訂單式的配送模式結合鋼筋定位系統,能有效調配鋼筋后臺裝車、車輛配送運輸、現場塔吊卸車的各項資源,達到零鋼筋堆場的效果,實現鋼筋現場不落地、不堆場,直接到達工作面的精準配送。

5 鋼筋綁扎施工管理

隨著我國人口紅利優勢逐漸消失,勞動力日益減少,現場的建設施工應向機械化、裝配化轉型。應用鋼筋綁扎工具、鋼筋上料輔助裝置能減輕施工工人的勞動強度。漳州核電工程除了實施雙殼筒體的鋼襯里的模塊化施工,在鋼筋綁扎環節還采用了預制鋼筋籠模塊化吊裝施工技術。模塊化施工技術是將鋼筋綁扎分解成鋼筋籠小模塊,在工廠車間預制綁扎,配送至現場再進行模塊化拼裝。鋼筋籠模塊化施工技術打破了原有施工方法的限制,使鋼筋綁扎施工更加高效、精準,實現了鋼筋工程施工由人工向機械的轉變。同時,該技術還能避免建安交叉,減少安全風險,為縮短“華龍一號”主線工期和提升項目的整體經濟效益提供了強有力的保障[5]。

6 結語

在當今社會科學技術水平高速發展的形勢下,鋼筋的全周期管理必然會往信息化、智能化方向發展,快速適應并利用這些信息化工具是提升鋼筋精細化管理的重要手段。鋼筋全周期管理涉及的工作部門、工作環節眾多,通過數字信息化系統手段對所有部門、環節進行集成管理,能實現可視化的精細監控。自動機械化轉型能大幅度減輕工人的工作強度,提高鋼筋工程質量。歸根結底,鋼筋全周期精細化管理最終的目的就是提高鋼筋工程整體的質量、降低工程成本。本工程項目采用的建立原材庫存預警機制、鋼筋加工自動化、建立鋼筋下料標準化信息庫、物流訂單式配送結合鋼筋定位系統等手段只是鋼筋全周期精細化管理的一部分,更多的優化措施還需要在施工過程中逐步發掘,從而全面提升鋼筋全周期精細化管理,降低施工過程的鋼筋材料成本,達到增加項目收益的目的。