重大機械裝備關(guān)鍵部件服役壽命管控技術(shù)研究

鮑夢媛,常家澤,徐 奧,王佳坡,2,3,石寶東,2,孫建亮,2,彭 艷,2,*

(1.燕山大學 機械工程學院,河北 秦皇島 066004;2.燕山大學 國家冷軋板帶裝備及工藝工程技術(shù)研究中心,河北 秦皇島 066004;3.河北省輕質(zhì)結(jié)構(gòu)裝備設(shè)計與制備工藝技術(shù)創(chuàng)新中心,河北 秦皇島 066004)

0 引言

隨著“中國制造2025”計劃的提出以及深化施行,制造強國的觀念逐漸深入人心。重大機械裝備制造業(yè)作為保障我國經(jīng)濟騰飛的中流砥柱,是提高我國綜合國力的關(guān)鍵點。長壽命、高可靠性是重大機械裝備的重要指標。而重大機械裝備的關(guān)鍵部件長期服役于高溫、高載等復雜極端環(huán)境。疲勞失效是導致裝備結(jié)構(gòu)破壞的主要原因之一[1],但目前重大機械裝備的復雜服役環(huán)境,導致其關(guān)鍵部件的損傷機理和疲勞壽命預測理論技術(shù)薄弱[2]。

針對不同的工業(yè)領(lǐng)域,由于失效模式的不同,疲勞損傷失效機理和壽命預測方法也有所不同[2]。本文選取幾種典型重大機械裝備關(guān)鍵部件的疲勞性能和服役全生命周期質(zhì)量管控問題展開概述和分析,希望為重大機械裝備關(guān)鍵部件質(zhì)量管控研究提供方向。

1 冶金設(shè)備軋輥疲勞分析

鋼鐵行業(yè)是國家實現(xiàn)工業(yè)化和現(xiàn)代化的基礎(chǔ),而軋輥是軋機設(shè)備中最重要的消耗件,除正常的軋輥磨損導致輥型變化而致使的軋輥失效外,因軋輥的疲勞裂紋而導致的軋輥的損壞或剝落為軋輥的主要失效形式[3-5]。竇鵬等[6]將支承輥表面接觸疲勞的研究應用于產(chǎn)線,適當延長了支承輥的工作周期,每年可產(chǎn)生千萬元的經(jīng)濟效益。研究軋輥疲勞裂紋萌生原理以準確預測其疲勞失效周期,不僅可以保證軋件質(zhì)量的穩(wěn)定,還可以對軋輥的使用和維護給出科學建議,達到節(jié)省軋輥制造原材料和資金的目標,對鋼鐵行業(yè)的發(fā)展有十分重要的意義。

1.1 支承輥接觸疲勞分析

由于支承輥不與軋件直接接觸,故不用考慮溫度變化帶來的熱應力的影響,所以本節(jié)重點介紹軋輥接觸疲勞的影響因素。

與其他的滾動接觸疲勞結(jié)構(gòu)(如軸承、輪軌和齒輪)相似,軋輥,尤其是支承輥的接觸應力對于其疲勞裂紋的產(chǎn)生有十分重要的作用。在軋制過程中,赫茲接觸常用來分析工作輥和支承輥間的相互作用。目前對于軋輥接觸疲勞裂紋起源及剝落機理的系統(tǒng)性研究還比較少,但均有一個基本的共識,即軋輥的接觸疲勞裂紋分為兩種:由于軋制事故或不均勻接觸所導致的表面裂紋和由于接觸疲勞載荷作用下所產(chǎn)生的次表面裂紋[7-9]。竇鵬[6]通過試驗觀察和粗糙力學計算研究,得到了支承輥表層接觸疲勞裂紋的發(fā)展規(guī)律:微凸體接觸作用下的短裂紋萌生—短裂紋擴展—長裂紋擴展—表面損傷形成—宏觀疲勞裂紋—宏觀疲勞裂紋向亞表層發(fā)展—宏觀疲勞失效。秦曉峰[10]通過支承輥理想接觸條件的力學計算、模擬研究和試驗分析驗證了支承輥次表層損傷的主導應力和損傷機理。

由于軋機工作時的軋制力十分巨大,所以輥系之間、軋輥與軋件間的摩擦接觸必然會使輥系產(chǎn)生磨損。磨損改變了輥系的輥型[11],如圖2,不僅惡化了輥面的質(zhì)量,造成產(chǎn)品質(zhì)量的降低,還會使工作中的輥系的受力情況發(fā)生改變,加速軋輥接觸疲勞裂紋的產(chǎn)生,相關(guān)學者研究了支承輥輥身表面的磨損深度和應力集中系數(shù)的關(guān)系以及新輥和輥型變化后的軋輥受到的接觸應力的變化[12]。為了應對軋輥的磨損而帶來的接觸疲勞裂紋的過早產(chǎn)生,不僅要優(yōu)化軋輥的倒角和輥型[13-14],也要全面分析軋輥的磨損模型來了解軋輥的輥型隨軋制時間的變化情況,以此考慮軋輥應力分布變化的行為。

圖1 輥系在軋制過程中輥型的變化Fig.1 Changes in roll shape during rolling process of roll system

圖2 軋制過程中工作輥的溫度邊界條件Fig.2 Temperature boundary conditions during work roll rolling process

與其他接觸疲勞結(jié)構(gòu)(如軸承,齒輪等)類似,軋輥的表面質(zhì)量和近表面雜質(zhì)及缺陷都會對其疲勞狀態(tài)產(chǎn)生影響。表面粗糙度帶來的表面微凸體會使接觸構(gòu)件的實際接觸面積小于名義接觸面積,而實際接觸應力則會大于名義接觸應力,并且發(fā)現(xiàn)隨著表面粗糙度的增大,最大等效應力的分布會向表面移動[15]。在對軸承、齒輪、火車輪軌和支承輥的研究中均發(fā)現(xiàn)了粗糙度會顯著影響接觸過程中的應力分布,造成很大的峰值接觸應力這一現(xiàn)象[6,15-17]。Dmitry Epstein等[18]研究了不同加工工藝生產(chǎn)的軸承表面以及理想光滑表面在接觸疲勞下的壽命情況,其中壽命較長的為光滑、拋光和凹坑表面,其次為珩磨和磨削表面,車削和刮削表面的疲勞壽命最低。

金屬材料在冶煉過程中混入的雜質(zhì)或缺陷會根據(jù)其不同的形態(tài)、尺寸和分布對材料的疲勞性能造成不同的影響,導致結(jié)構(gòu)的損壞[19]。夾雜物和材料基體組織的彈性模量、熱膨脹系數(shù)等物理性質(zhì)不同,所以在工作過程中會產(chǎn)生應力集中,從而導致疲勞失效[17,20],尤其是材料的高周疲勞。Leslie[21]提出,與低周疲勞(N<105)不同,高周疲勞(N>105)幾乎都是由于基體組織存在夾雜物而引起的。P.F.F.Walker[19]總結(jié)了鋼中存在的不同類型的雜質(zhì),并對其進行了危害等級的評定,如表1。

表1 孔隙和次表層夾雜物的定性危害性排序Tab.1 Qualitative harmfulness ranking of porosity and subsurface inclusions

綜上,在軋輥的疲勞壽命研究中,軋輥的磨損是經(jīng)常被忽視的一點。軋輥的磨損和疲勞作為同時發(fā)生在軋制過程中且共同決定著軋輥的使用壽命的兩種行為,其相互的耦合關(guān)系卻鮮有人研究,導致目前生產(chǎn)現(xiàn)場的軋輥修磨與疲勞壽命評估還停留在經(jīng)驗指導生產(chǎn)的階段,因此研究二者相互影響的耦合關(guān)系很有必要性。

1.2 工作輥熱機械疲勞分析

工作輥不僅承受了軋制力和周期作用的支承輥的接觸應力,同時在軋制的過程中輥身表面在與熾熱的軋材接觸時溫度迅速升高,隨后又被迅速水冷,輥身沿徑向產(chǎn)生很陡的溫度梯度,進而導致輥身近表層(厚度至多為半徑的0.7%[22])產(chǎn)生非常大的交變熱應力,對軋輥軋制過程中熱應力的研究主要有試驗研究和有限元仿真兩種方法。

在對工作輥進行有限元熱應力仿真分析中有以下幾個重要的模塊[22]:

1)對軋件的彈塑性變形及其變形產(chǎn)熱的分析模塊。

2)軋輥和帶鋼的穩(wěn)態(tài)傳熱的分析模塊。

3)工作輥的彈性接觸和熱彈塑性變形分析模塊。

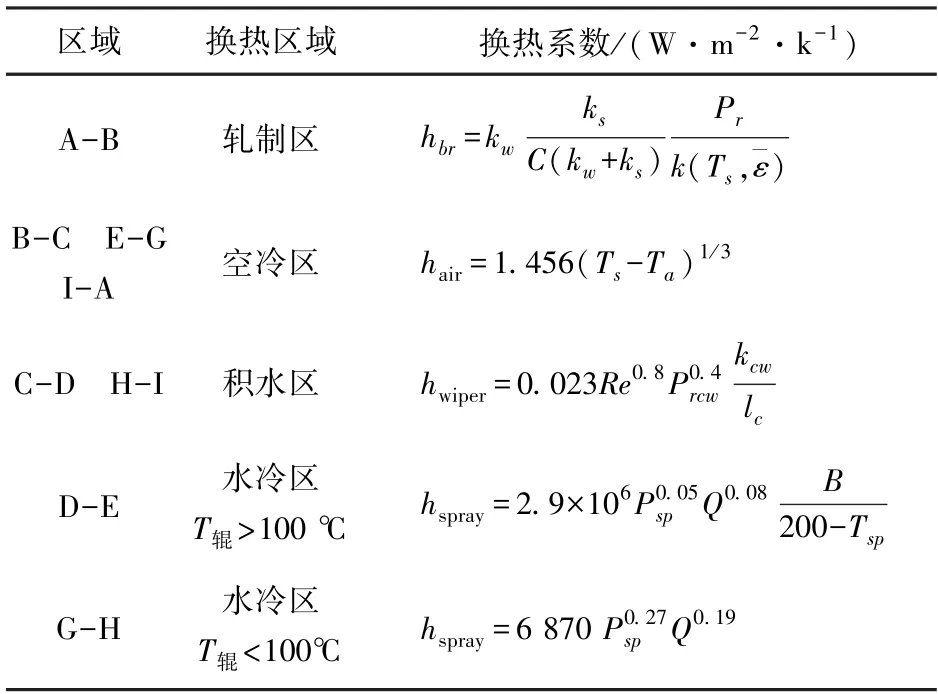

工作輥實際工作中的溫度邊界條件十分復雜,在有限元模擬中需要通過編寫用戶子程序來設(shè)置不同區(qū)域的換熱系數(shù)從而模擬實際工況下的溫度邊界條件[23],如圖2。為了避免復雜的程序編寫,也有文章使用近似接觸法來模擬真實的溫度邊界條件[24]。各個換熱區(qū)域的換熱系數(shù)一般用經(jīng)驗公式計算,如表2。

表2 工作輥表面各區(qū)域換熱系數(shù)Tab.2 Heat transfer coefficient of each area on the surface of the work roll

目前的有限元研究內(nèi)容主要集中在不同的軋制工況對熱機械應力的影響,熱應力和機械應力的耦合關(guān)系及殘余應力的影響等。C.G.Sun[22],S.Serajzadeh[25]和Miroslav Raudensky[26]等均針對軋制過程中的不同參數(shù)進行了模擬,結(jié)果表明隨著壓下率的增大,軋輥的最高溫度和受到的熱機械應力均會增大;而由于軋制速度影響到軋輥與軋件的接觸時間,軋件的變形升溫等因素,所以軋制速度對軋輥所受熱機械應力的影響較為復雜,須依靠具體產(chǎn)線進行分析;同時,合理的冷卻布局也是提高軋輥熱機械疲勞壽命的一種手段。

許多學者也研究了工作輥在軋制過程中所受熱載荷和機械載荷的關(guān)系[27-28]:熱載荷在不同的情況下,在總載荷中呈現(xiàn)出不同的占比,影響因素包括但不限于軋制的材料,軋制的工藝(冷、熱、溫軋)等。此外,還有文章對軋輥的空轉(zhuǎn)過程進行了分析[29],結(jié)果表明空轉(zhuǎn)過程中軋輥的最高溫度并非出現(xiàn)在軋輥表面,而是出現(xiàn)在表面下,且壓縮熱應力轉(zhuǎn)變?yōu)槔鞜釕Α?/p>

在試驗研究方面,由于熱機械疲勞的試驗標準制定的較晚,且試驗難度大,周期長,成功率低(圖3為熱機械疲勞試驗系統(tǒng)示意圖[30]),故與工作輥熱效應相關(guān)的試驗,基本為軋制過程的在線測量與實驗室的定性評估。Sonboli[31]和Raudensky[32]等人分別在軋輥中嵌入了熱電偶和傳感器來檢測軋輥不同工作狀態(tài)下的溫度和計算工作輥的加熱和冷卻的熱通量大小,以驗證通過有限元分析獲得的溫度場。

圖3 熱機械疲勞試驗裝置示意圖Fig.3 Schematic diagram of thermal mechanical fatigue experimental device

軋輥碳化物和石墨的性質(zhì)和含量是影響軋輥熱疲勞性能的重要因素。David Bombaˇc等[33]在500 ℃、600 ℃、700 ℃三個溫度下對熱軋鑄鐵軋輥材料進行熱疲勞試驗,發(fā)現(xiàn)裂紋主要在沉淀滲碳體的區(qū)域形核,扁平的石墨顆粒也是有利于裂紋形核的因素,且裂紋的形核和擴展取決于初生碳化物和共晶碳化物的大小、方向和分布。Keun Chul Hwang等[34]的研究表明,裂紋優(yōu)先產(chǎn)生于更硬的M7C3和M2C分布處,這與曹燕等[35]得出的結(jié)論相同,且循環(huán)溫度的最大值和升溫速度對裂紋擴展速率也有較大的影響。Meng等[36]發(fā)現(xiàn)經(jīng)激光處理得到的仿生非光滑表面可以使合金材料的熱疲勞性能、耐磨性增強。且在點狀、條紋狀和網(wǎng)狀三種表面形貌中,具有網(wǎng)狀結(jié)構(gòu)的表面形貌的材料在試驗的最高溫度下有最佳的抗熱疲勞性能。

綜上,熱機械疲勞作為熱軋工作輥的主要疲勞行為,目前對其疲勞壽命的評估依舊停留在組織材料等的定性分析上,定量的壽命評估仍缺少相關(guān)的試驗依據(jù)。在當前板帶軋制“以熱帶冷”的大勢下,進行熱軋工作輥熱機械疲勞壽命的定量評估試驗研究勢在必行。

2 航空發(fā)動機葉片榫連接結(jié)構(gòu)微動疲勞分析

在飛機的服役過程中,疲勞是影響機動性、可靠性及安全性的重要因素[37]。發(fā)動機工作的時候,葉片受到質(zhì)量離心力、氣動力以及振動等復雜的載荷作用,傳遞到榫連接結(jié)構(gòu)的接觸區(qū)域形成交變的法向載荷和切向接觸載荷,接觸表面產(chǎn)生明顯的微動痕跡,裂紋萌生、擴展,靠近斷口的表面出現(xiàn)分層、剝離、微裂紋,微裂紋的進一步生長導致榫頭發(fā)生微動疲勞失效,極大降低結(jié)構(gòu)的使用壽命[38-39]。榫齒榫槽連接部分應力集中嚴重,且應力狀態(tài)復雜,是航空發(fā)動機故障多發(fā)的環(huán)節(jié)之一,高達20%的航空發(fā)動機故障是榫齒榫槽結(jié)構(gòu)失效導致的[40]。目前,對航空發(fā)動機鎳基單晶葉片榫齒/榫槽復雜連接結(jié)構(gòu)和極端服役條件下的微動疲勞研究較少,微動疲勞損傷機理不明,外部溫度、載荷影響機制復雜,接觸條件對微動疲勞性能影響規(guī)律尚不明確的難題,并且鎳基單晶高溫合金材料有別于其他常規(guī)材料,存在力學性能的晶體取向相關(guān)性和晶體取向敏感性、拉壓不對稱性等顯著特點,傳統(tǒng)的強度與壽命評定方法對單晶合金不再適用,需要開展材料、制造和服役環(huán)境相互耦合的多損傷模式微動疲勞機理研究,提升航空發(fā)動機渦輪葉片榫連接結(jié)構(gòu)的服役可靠性。

2.1 微動疲勞試驗研究

試驗是微動疲勞研究的重要手段。用于航空發(fā)動機和燃氣渦輪機的鎳基單晶高溫合金在評估其壽命時,通常使用小型試樣代替全尺寸部件,這樣可以減少測試時間和經(jīng)濟成本。

2015年美國材料與試驗協(xié)會通過了《微動疲勞試驗標準指南》[41],將國內(nèi)外微動疲勞試驗簡化模型裝置分為橋式、單卡頭式以及爪式三類,如圖4所示。其中,橋式和單卡頭式因結(jié)構(gòu)簡單而被廣泛應用。橋式試驗裝置要求具有較高的定位精度,否則樣件會受到額外的彎矩作用,并且,兩個橋足接觸區(qū)相互干涉造成內(nèi)部黏著區(qū)、滑移區(qū)和混合區(qū)的界限不清晰。單卡式微動疲勞裝置形式單一,更易控制形狀變量,經(jīng)濟性和可靠性都更高,因此最為常用[39-42]。研究者根據(jù)所研究的具體問題,對簡化的微動疲勞試驗裝置進行有針對性的設(shè)計和改造,進而開展試驗研究。

圖4 三種簡化的微動疲勞試驗裝置Fig.4 Three simplified fretting fatigue test devices

李愛民[43]基于封閉力系框架結(jié)構(gòu)設(shè)計思想,提出了一種圓弧端齒微動疲勞試驗加載裝置的方案,其橫向液壓加載穩(wěn)定可靠,可實現(xiàn)長時間的橫向壓緊。Sun等[44]開發(fā)了一種新型高溫微動疲勞試驗裝置,用于研究材料在穩(wěn)定高溫下的微動疲勞行為。此試驗裝置由支撐柱、軸向載荷致動器、法向載荷杠桿、冷卻結(jié)構(gòu)、高溫爐等組成,所有部件均安裝在基座上。法向載荷在微動疲勞過程中穩(wěn)定加載,并且提高了夾具的剛度,降低了夾具變形對試驗件和墊塊的微動狀態(tài)的影響,如圖5所示。Zhai等[45]開發(fā)了一套帶有感應加熱器的超聲波微動疲勞試驗臺,該試驗臺的加熱模塊包括功率控制器與電感應爐,通過紅外測溫儀與加熱器的組合工作,可使試樣表面溫度達到1 000 ℃的穩(wěn)定高溫。Su等[46]設(shè)計了一個試驗夾具,如圖6所示,用于在掃描電子顯微鏡(Scanning Electron Microscope,SEM)系統(tǒng)中進行高溫下的微動疲勞測試。整個實驗裝置由加載系統(tǒng)、帶有伺服液壓加載系統(tǒng)的SEM和控制系統(tǒng)組成。在SEM真空室中,由隔熱殼隔開高溫環(huán)境,隔熱層上有圓孔觀察窗。透過觀察窗,可以看到原位掃描電子顯微鏡捕獲的滑移線的形成、微動裂紋起始位置和微裂紋演化過程。在400 ℃下所作的試驗表明微動疲勞的主要變形模式是晶體學滑移。

圖5 高溫微動疲勞試驗機Fig.5 High temperature fretting fatigue apparatus

圖6 原位微動疲勞試驗系統(tǒng)示意圖Fig.6 Schematic diagram of in-situ fretting fatigue experimental system

對于航空發(fā)動機燕尾榫模型,目前研究的試驗設(shè)備大都僅模擬了離心載荷對燕尾榫結(jié)構(gòu)的影響,忽略了不同來源的氣動力和振動等復雜載荷的影響,與實際工況還存在一定的差距。

2.2 微動疲勞損傷機理研究

由于航空發(fā)動機葉片的燕尾榫結(jié)構(gòu)的使用工況為長時間的載荷變化和振動,在高強度載荷作用下,應力集中區(qū)域?qū)扔谄渌麉^(qū)域萌生微裂紋,然后裂紋擴展直至材料不能再承受載荷,最終出現(xiàn)疲勞失效。目前,國內(nèi)外對于微動疲勞損傷機理的研究已經(jīng)從宏觀現(xiàn)象擴展到微細觀表征和變形機制的研究。實驗表征方面大都采用SEM、電子背散射衍射(Electron Backscattered Diffraction,EBSD)等技術(shù)觀察疲勞試樣的位錯和層錯來進行推測,其中原位透射可以對變形過程動態(tài)監(jiān)測,并記錄裂紋路徑。Han等[47]通過EBSD研究了溫度與載荷對微動疲勞引起的幾何位錯分布的影響,發(fā)現(xiàn)在裂紋形成區(qū)和裂紋尖端,隨著溫度和負載的增加,幾何位錯分布密度顯著增加,與微動疲勞壽命的降低趨勢相吻合,并且密度的峰值位置與裂紋形成位置非常吻合。晶體塑性理論將塑性變形解釋為各滑移系上的位錯運動,基于此建立的晶體塑性有限元方法能夠計算細觀變形、應力,反映晶體取向、變形機制等參數(shù)的影響[48],是一種介于宏觀和微觀尺度的研究方法。但目前尚不清楚微觀結(jié)構(gòu)是如何影響微動疲勞行為的,定義裂紋萌生也沒有明確的標準。Su[46]通過晶體塑性有限元模擬計算研究了鎳基單晶高溫合金的微動疲勞行為,預測主滑移面和滑移方向,并認為裂紋萌生位置與最大等效塑性應變位置一致。Sun[38]基于晶體塑性本構(gòu)模型計算出鎳基單晶燕尾榫結(jié)構(gòu)受微動疲勞時滑移系分切應力,發(fā)現(xiàn)最大分切應力所在的滑移系將率先發(fā)生滑移并產(chǎn)生塑性變形,隨著塑性變形的積累,裂紋將萌生和擴展。

2.3 微動疲勞壽命模型研究

各國學者在大量試驗和研究的基礎(chǔ)上提出了各種各樣的微動疲勞壽命預測方法,主要包括名義應力法、局部應力應變法、斷裂力學法、基于臨界平面的壽命預測方法以及基于損傷力學方法的壽命預測方法。當前,大量研究集中在基于臨界平面和基于損傷力學的壽命預測方法上,故本節(jié)對這兩種方法的研究進展進行詳細闡述。

1) 臨界面法

材料的疲勞破壞總是在某一危險平面發(fā)生,裂紋在此危險平面萌生并擴展,即臨界面。臨界面方法的重點是確定臨界面的損傷參量,通常是采用Manson-Coffin公式與疲勞壽命聯(lián)系起來。基于不同的損傷機制,可分為:基于應力的準則;基于應變的準則;基于應變能的準則。Lykins等[49]基于微動疲勞裂紋萌生由最大剪切應力控制的假設(shè),提出基于最大剪應力的微動疲勞損傷參量MSSR。Fatemi和Socie[50]提出考慮最大剪應變幅和臨界面正應力的FS損傷參量,較為有效地反映附加硬化作用對疲勞的影響。Smith等[51]提出考慮臨界面最大正應力和應力幅值的SWT損傷參量。Farris等[52]將臨界平面損傷參量定義為微動損傷綜合參數(shù)D,并建立其與微動疲勞壽命之間的冪函數(shù)關(guān)系。Liang等[53]通過引入權(quán)重函數(shù)提出了考慮循環(huán)應變范圍和應力梯度的SWT模型來預測燕尾榫結(jié)構(gòu)的微動疲勞壽命。石煒[54]基于臨界平面理論,提出了一種包含表面狀況影響系數(shù)、應變幅值、接觸半寬度、滑移幅值、等效應力和臨界平面法向最大應力等參數(shù)的新的微動損傷參量CSE,用以表征微動疲勞中的損傷。

2) 基于損傷力學的壽命預測方法

損傷這一概念是Kachanov[55]在研究金屬蠕變時首次提出的。隨后,Rabotnov[56]引入了損傷變量的概念,用于解釋裂紋的萌生具有一定的物理意義,表示由于損傷而喪失承載能力的面積與初始無損傷的原面積之比。目前,損傷力學方法在微動疲勞壽命預測方面應用較少。李愛民[43]基于Chaboche和Lesne[57]提出的非線性疲勞損傷累計模型(Non-Linear-Continuous-Damage Model,NLCD),綜合考慮了多軸應力狀態(tài)和平均應力,以及微動疲勞損傷的臨界等效塑性應變幅,提出了一種微動疲勞壽命預測模型。陳小宏[42]基于Aditya A.Walvekarde等[58]提出的微動疲勞損傷演化方程,考慮塑性效應對微動疲勞的影響,提出了新的微動疲勞壽命預測方法。Hojjati和Wahab[59]基于Lemaitre熱力學耗散勢函數(shù),提出了一種基于損傷力學的微動疲勞壽命預測模型。

提高微動疲勞壽命預測方法的預測精度和工程適用性是微動疲勞壽命研究的核心,現(xiàn)有壽命預測模型的工程適用性還存在不足,需要結(jié)合更多的實際工況影響因素(如振動負載、扭轉(zhuǎn)力矩、材料硬度、摩擦磨損、新材料等)進行研究,使疲勞壽命模型更好地在工程應用中發(fā)揮指導性作用。

3 大型運輸設(shè)備的超高周疲勞分析

隨著科學技術(shù)的不斷進步,機械設(shè)備輕量化和高性能化的發(fā)展,包括飛行器、高鐵、汽車等,其結(jié)構(gòu)和部件需要具有107乃至1010周次的超高周次疲勞壽命,迫切要求提高金屬材料的強度和延長疲勞壽命。因此,研究重大工程裝備關(guān)鍵部件典型金屬材料的超高周疲勞性能具有重要的科學研究意義和工程應用價值。

超高周疲勞試驗需要使用特殊的疲勞試驗機才能進行。目前,世界各國實驗室自行設(shè)計的超聲波疲勞試驗機不盡相同,但所有機器的工作原理一樣,試驗機的某些部件也是相同的。其中最重要的三個部件是:產(chǎn)生20 kHz正弦電信號的壓電發(fā)動機,將電信號轉(zhuǎn)換為機械振動的換能器,以及連接試件的喇叭[60],如圖7所示。壓電發(fā)動機將50或60 Hz的電壓信號轉(zhuǎn)換成20 kHz的正弦電信號,換能器將正弦電信號轉(zhuǎn)變?yōu)橄嗤l率的機械震動,經(jīng)過位移放大器將機械振動放大。試樣一端與喇叭連接,另一端無約束。機械振動由喇叭傳入試樣,振動從試樣自由端返回,與入射波發(fā)生干涉形成簡諧振動。在試樣軸向形成了拉壓對稱循環(huán)載荷。

圖7 超聲疲勞試驗系統(tǒng)Fig.7 Ultrasonic fatigue test system

3.1 航天發(fā)動機葉片超高周疲勞分析

作為飛行器最關(guān)鍵、最核心的部位,航空發(fā)動機長期處于高溫、高載的極端服役環(huán)境,疲勞失效是導致發(fā)動機結(jié)構(gòu)破壞的主要原因之一。鈦合金材料廣泛應用于制造航空發(fā)動機風扇及壓氣機的葉片,在航空發(fā)動機服役過程中,即使在循環(huán)應力幅值遠低于材料的屈服強度的情況下,在107次循環(huán)以上仍然會發(fā)生疲勞斷裂。美國發(fā)布的《發(fā)動機結(jié)構(gòu)完整性大綱》規(guī)定發(fā)動機的所有部件的最小疲勞壽命為109循環(huán)周次。

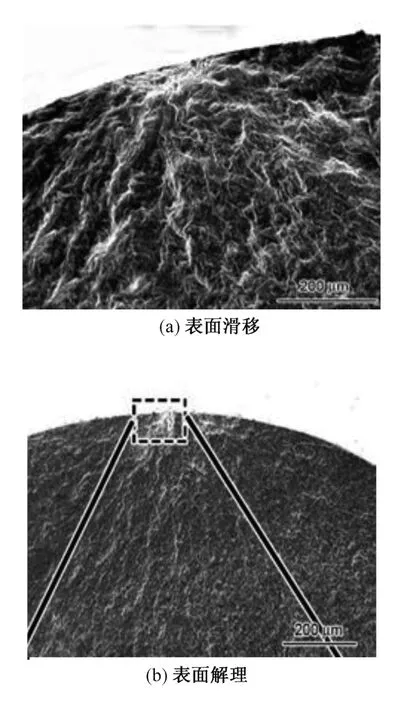

Ravi Chandran等[61]研究了α相比例對鈦合金疲勞行為的影響,研究表明:初生α相體積比例較低時,在各量級應力水平下微觀結(jié)構(gòu)一致的材料發(fā)生疲勞裂紋表面萌生和內(nèi)部萌生的概率基本一致;當α相體積比例較高時,高應力載荷下裂紋萌生于試樣表面,低應力載荷下裂紋萌生于試樣內(nèi)部。鈦合金的微觀組織不僅有 α相,還有β相。該文獻僅考慮α相比例對鈦合金的裂紋萌生的影響,未考慮β相對鈦合金的影響,研究較為片面。劉小龍等[62]研究發(fā)現(xiàn),具有典型α+β相的Ti-6Al-4V鈦合金在不同載荷及溫度下表現(xiàn)出三種裂紋萌生方式:表面滑移裂紋萌生、表面解理裂紋萌生、內(nèi)部解理裂紋萌生。表面與內(nèi)部裂紋萌生根據(jù)不同試驗條件出現(xiàn)競爭機制,如圖8所示。除內(nèi)部微觀組織含量影響鈦合金的疲勞裂紋萌生位置和速度外,試驗環(huán)境和試件加工過程是否精密也會影響鈦合金的裂紋萌生及擴展。Zhao等[63]研究發(fā)現(xiàn)Ti-6Al-4V鈦合金在空氣和NaCl溶液中表現(xiàn)出不同的超高周疲勞特性,在NaCl溶液中,由于緩慢的氫開裂和疲勞載荷之間相互作用,試件產(chǎn)生小表面缺陷,導致合金出現(xiàn)較低的疲勞極限。李穎等[64]研究發(fā)現(xiàn)鈦合金試件表面沒有缺陷時,裂紋大多從材料內(nèi)部或次表面萌生;當試件表面存在表面缺陷(加工等因素)時,裂紋一般從表面形成,其對應的循環(huán)壽命較短。門正興等[65]研究發(fā)現(xiàn)鈦合金材料的孔洞缺陷最終決定裂紋的萌生位置和擴展速度,孔洞性缺陷的尺寸直接決定了疲勞壽命。王金龍等[66]研究發(fā)現(xiàn)TC17鈦合金超高周疲勞失效起源于表面,表面粗糙度是引起合金疲勞失效的主要因素。隨著表面粗糙度的增大,裂紋源周圍基體材料形貌變差,形成多個疲勞失效源,最終導致材料斷口表面出現(xiàn)大量的晶界斷裂。

圖8 鈦合金三種超高周疲勞裂紋萌生方式Fig.8 Three modes of ultrahigh cycle fatigue crack initiation in titanium alloy

x

發(fā)動機葉片的疲勞失效會引起災難性后果,現(xiàn)有常用的壽命預測模型多數(shù)情況下只能預測低周(105周次以下)、高周(105~107周次)壽命,建立超高周疲勞壽命預測模型具有重要的工程應用價值。

王延忠等[67]基于位錯偶極子模型,將修正交變應力代入模型,提出針對渦輪軸發(fā)動機葉輪材料TC4合金的超高周疲勞壽命預測模型:

式中,Ni為疲勞壽命,α為疲勞壽命指數(shù),k為應力轉(zhuǎn)換系數(shù),Rs為應力比,β為修正系數(shù),δa為應力幅值,c為裂紋長度,M為晶粒最佳方向上測得的泰勒因子,G為切變模量,h為滑移帶寬度,d為晶粒尺寸,v為泊松比。

陳新等[68]提出一種面向可靠性設(shè)計的四參數(shù)隨機疲勞極限模型,給出疲勞強度估計方法:

式中,Si為應力,Ni為疲勞壽命,a為模型斜率,b為模型截距,S0,i為疲勞極限值。對TC17鈦合金室溫和400 ℃下旋轉(zhuǎn)彎曲疲勞試驗得到的少量的長壽命區(qū)試驗數(shù)據(jù)進行處理,得到材料超高周疲勞范圍內(nèi)發(fā)動機設(shè)計所需的疲勞強度估計值。

3.2 高速列車轉(zhuǎn)向架超高周疲勞分析

由于高速列車具有速度快、運量大及綠色環(huán)保等優(yōu)點,國內(nèi)運行的高速列車比例逐年升高。高速列車發(fā)生事故的主要原因是一些主要構(gòu)件(如轉(zhuǎn)向架焊接部位)發(fā)生疲勞失效斷裂。轉(zhuǎn)向架在車輛運行中承受并傳遞各種垂向、橫向和縱向載荷,高速列車轉(zhuǎn)向架焊接部位主要失效形式是疲勞斷裂,隨著高速列車速度的不斷提高,對轉(zhuǎn)向架用材料(如鋁合金、鋼等)及材料焊接部位的實際使用壽命提出更高的要求。

閆桂玲等[69]研究發(fā)現(xiàn)高速列車用6065A鋁合金的超高周疲勞S-N曲線呈階梯下降型特征,疲勞裂紋以剪切方式與試件軸向成約45°方向擴展,如圖9所示。在此研究基礎(chǔ)上,Xu等[70]研究發(fā)現(xiàn),熱處理狀態(tài)下的AA2198-T8高強度鋁合金在低應力幅值下疲勞可達109周次,存在耐久極限;此時的裂紋產(chǎn)生于試樣內(nèi)部,具有魚眼特征,如圖10所示。

圖9 疲勞試件宏觀斷口形貌Fig.9 Macro fracture morphology of fatigue specimen

圖10 魚眼斷裂面示意圖Fig.10 Diagram of fisheye fracture surface

呂宗敏等[71]研究發(fā)現(xiàn),超聲沖擊處理后,轉(zhuǎn)向架用SMA490BW鋼十字接頭試件裂紋源類型發(fā)生了改變,裂紋源數(shù)量由原始焊態(tài)的多個轉(zhuǎn)變?yōu)閱蝹€;焊趾表面產(chǎn)生高峰值的壓應力,表層金屬晶粒尺寸細化到100 nm以下,表面靜強度提高,塑性變形區(qū)的裂紋擴展路徑更長。焊趾促進裂紋擴展,導致焊接部位的疲勞壽命大大降低。為改變這一不利現(xiàn)象,在呂宗敏的基礎(chǔ)上,于影霞[72]將焊接部位的焊縫余高徹底磨平,發(fā)現(xiàn)能大大提高十字接頭的疲勞壽命,其增益效果高達86.4倍;此外,改善應力集中、細化表層晶粒、引入殘余應力在不同程度上均能提高焊接接頭的壽命。

何柏林等[73]研究 SMA490BW 鋼母材和焊接接頭的超高周疲勞性能,發(fā)現(xiàn)接頭裂紋主要萌生于焊趾表面缺陷處,斷口表現(xiàn)為伴有塑性變形痕跡的準解理斷裂。焊趾處應力集中和焊縫及其附近區(qū)域的殘余拉應力,以及接頭各微區(qū)組織和性能的不均勻性,是導致焊接接頭疲勞性能偏低的主要原因。為提高焊接接頭的疲勞壽命,何柏林等[74]采用超聲沖擊工藝對轉(zhuǎn)向架用對接接頭焊趾表面進行沖擊處理,研究發(fā)現(xiàn),沖擊處理后焊趾部位的應力集中系數(shù)下降了 19.1%,將有害的表面的殘余拉應力轉(zhuǎn)變?yōu)橛幸娴臍堄鄩嚎s應力,焊趾表層組織得到明顯細化,提高了焊接接頭的疲勞壽命,如圖11所示。

圖11 母材、焊態(tài)和沖擊態(tài)試樣的S-N曲線Fig.11 S-N curves of base metal,welded joints and UIT joints

4 結(jié)束語

本文對幾種典型重大機械裝備關(guān)鍵部件的疲勞性能和壽命研究的國內(nèi)外研究成果進行了比較和總結(jié)。希望能為重大機械裝備關(guān)鍵部件的質(zhì)量管控研究提供借鑒方向。以下為對未來重大機械裝備關(guān)鍵部件質(zhì)量管控技術(shù)研究提出的幾點思考:

1) 基于目前的研究,由于軋制產(chǎn)線復雜的載荷、環(huán)境等影響,軋輥疲勞損傷的研究仍然存在實際工業(yè)生產(chǎn)與理論研究未能結(jié)合的問題。應針對現(xiàn)場的實際生產(chǎn)情況,如軋制過程中輥型的變化,軋輥表面粗糙度變化和熱機械疲勞模型等方面開展現(xiàn)場工業(yè)問題的理論化建模,開展軋輥實際服役工況的仿真研究,實驗研究與驗證。

2) 微動疲勞的影響因素眾多,其中高應力梯度、多軸非比例加載以及表面質(zhì)量對其影響的分析是十分復雜的,難以評價。燕尾榫連接件在使用時承受循環(huán)離心載荷和力矩,這分別由葉片旋轉(zhuǎn)和空氣動力引起。在以往的研究中,為了簡化試驗裝置的復雜性,往往忽略了氣動力和振動對燕尾榫微動疲勞行為的影響。伴隨著航空發(fā)動機推重比和服役溫度的不斷提高,疲勞和高溫蠕變交互作用導致高溫構(gòu)件破壞機率增加,因此研究微動疲勞-蠕變壽命預測模型也是值得探索的方向。

3) 目前基于鋼、鈦合金材料的超高周疲勞研究相對成熟,其S-N曲線趨勢、微觀組織觀察、裂紋萌生和初始擴展機理、疲勞壽命預測模型等方面的相關(guān)理論較為完備。隨著輕金屬材料崛起,鎂合金的超高周疲勞將成為研究熱點,國內(nèi)外關(guān)于鎂合金的超高周疲勞研究還停留在單軸加載狀態(tài),要完善鎂合金材料的理論知識,將實驗研究從單軸加載轉(zhuǎn)向多軸復合加載,使其更貼合部件實際工作狀態(tài)。