新能源汽車輪轂輕量化設計

王寧 成軍宇 賈明正 楊冰

摘 要:通過對建模輪轂賦予材料屬性并進行網格劃分后開始靜力學分析和模態分析,靜力學分析分為徑向載荷分析和彎曲載荷分析。最后總結分析出了A356鋁合金作為輪轂輕量化材料的優越性。

關鍵詞:靜力學分析 模態分析 A356鋁合金

1 引言

面對世界能源短缺危機和環境污染問題越來越嚴重的情況,使得要求汽車節能環保的呼聲也越來越大,現如今,努力發展新能源汽車已成為全球大多數國家解決能源短缺和減少排放的重要方案之一[1]。近些年來,新能源汽車在研發和產業化進程發展十分迅速,但是與燃油車相比,新能源汽車因為自身重量較大、能量存儲有限,其續航里程會受到限制,阻礙了新能源汽車的發展,因此對新能源汽車結構進行輕量化設計逐漸成為其研發過程中的主要目標之一。

新能源汽車輕量化是指采用先進的加工方法和使用有效的結構優化工具或使用輕型材料制造零件降低其重量,在符合汽車綜合行駛性能的前期下,汽車輕量化不僅要減輕重量,還要符合汽車所需的動力性能、駕駛安全性、沖擊性、抗振性和舒適性,并且汽車制造價格不能提高太多。

眾所周知,新能源汽車輕量化的部件有很多,如車身、底盤、電動機及電池模組等部分都需要進行輕量化設計,使其輕量化不僅可以降低重量和提高續航里程,而且還可以減少行駛阻力,更具有操作性高和經濟性好的優點,因此新能源汽車輕量化在世界范圍內得到廣泛認可。新能源汽車輪轂是底盤行駛系統的重要旋轉部件,輪轂與輪胎共同組成汽車的車輪,起到了支撐、制動、轉向的作用,其質量減少降低的能耗是其他零部件質量減少降低能耗的三倍,這表明對輪轂進行輕量化是可行的。

本文以新能源汽車輪轂為研究目標,選擇三種輪轂材料:Q235鋼、A356鋁合金及AZ91D鎂合金,使用SolidWorks軟件繪制輪轂的模型,在ANSYS軟件中,首先,對輪轂材料將進行材料屬性選擇,劃分網格,施加約束及載荷,分析這三種輪轂材料的應力、應變及變形情況,然后分別進行模態分析,分析這三種材料對應的輪轂各階固有頻率,并計算輪轂在行駛過程中所受外界激振頻率的大小,進行模態固有頻率可行性分析。本著輕量化的目標,在滿足設計要求的前提下,對新能源汽車輪轂進行材料輕量化分析。

2 輪轂有限元模型

通過SOLIDWORKS軟件,根據輪轂的技術要求,設計出16×6JJ(20)5-112規格的新能源汽車輪轂,其三維模型如圖1所示。其中,輪轂的直徑為406.4mm,輪轂的寬度為152.4mm,輪轂的偏距為20mm,中心孔為50mm,螺栓孔節圓直徑為112mm,螺栓孔直徑為18mm,螺栓孔數為5,安裝面直徑為150mm。將輪轂的三維模型導入ANSYS有限元分析軟件中,然后對輪轂進行有限元網格劃分,并對輪轂的材料屬性進行定義,對輪轂模型施加約束及載荷后,進行相應的分析。

2.1 材料屬性及網格劃分

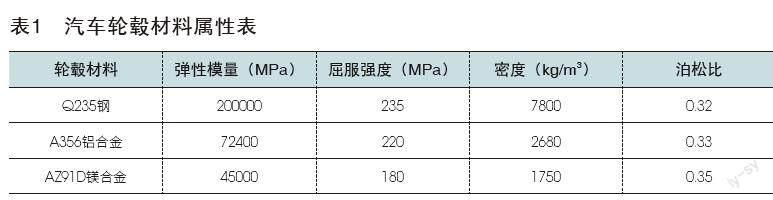

以Q235鋼、A356鋁合金及AZ91D鎂合金這三種材料為研究對象,為了比較輪轂的材料Q235鋼、輕量化材料A356鋁合金和AZ91D鎂合金,將這三種金屬的材料屬性分別賦予輪轂模型,然后分別對該模型進行靜力學分析與模態分析,通過結果分別對這三種材料進行分析。三種材料的參數如表1所示。

網格劃分需要考慮網格尺寸的大小要適宜,為此,使用了ANSYS分析軟件的智能網格系統對輪轂模型進行了網格劃分。智能網格系統應能夠避免在將模型各個部分的網格劃分后再加以組合時可能導致的失配位錯現象,劃分的輪轂網格有限元模型如圖2所示。

2.2 載荷計算及約束條件

根據《乘用車車輪彎曲和徑向疲勞性能要求及試驗方法》(GB/T 5334-2021)中關于輪轂彎曲載荷及徑向載荷的要求[2]。輪轂徑向載荷的計算公式為,輪轂的額定載荷,式中,Fv為輪轂的最大額定載荷,g取9.8m/s2,車輪n=4,M為汽車最大質量設為2600kg,K為載荷強化系數(鋼為2.25,輕質合金為2)。輪轂需要承受的彎曲載荷公式為,輪轂所受偏心力計算公式為,半徑為,為路面與輪胎之間的摩擦系數,取0.7,為輪轂的偏心距(取0.02m),為彎曲載荷強化系數,取1.6,設計輪轂模型的加載臂長度L=500mm。可得輪轂的最大額定載荷6370N,Q235鋼輪轂所受徑向載荷值約等于14330N,A356鋁合金輪轂和AZ91D鎂合金輪轂所受徑向載荷值等于12740N,彎矩M=1653.55N·m,輪轂所受的偏心力。通過查閱文獻資料及對車輪的充氣氣壓的相關規定,輪轂所受到的胎壓大約為0.45MPa。

2.3 輪轂靜力學分析

對輪轂進行靜力學分析,為模擬其工作狀態,施加的主要約束是固定螺栓孔,施加的徑向載荷是車輛自重所造成的力及輪轂所受到的胎壓,彎曲載荷為對輪轂施加一個固定不變的彎矩。將Q235鋼、A356鋁合金及AZ91D鎂合金輪轂徑向載荷和彎曲載荷約束工況模型進行仿真分析,通過ANSYS軟件算法求解之后得到輪轂的徑向載荷分析結果。從ANSYS軟件中的求解結果可以得到等效應力云圖、等效應變云圖和總變形圖,其結果如表2所示。

結合表1的材料屬性數據,分析Q235鋼、A356鋁合金及AZ91D鎂合金輪轂徑向載荷,結合表2徑向載荷數據表可得出三種材料制造的輪轂輪轂在模擬工況下,應力集中處的應力數值遠小于Q235鋼、A356鋁合金及AZ91D鎂合金材料的屈服強度,因此可以推斷出Q235鋼、A356鋁合金及AZ91D鎂合金完全可以滿足更多工況下對輪轂剛度、強度的要求。然后從表2中可以看出,Q235鋼、A356鋁合金及AZ91D鎂合金輪轂在模擬工況下,最大應變值及最大變形值的數值較小,可以忽略不計,因此完全滿足強度要求,符合設計標準。

結合Q235鋼、A356鋁合金及AZ91D鎂合金的材料屬性,分析Q235鋼、A356鋁合金及AZ91D鎂合金輪轂的彎曲載荷,其仿真結果匯總于表3。由表3彎曲載荷數據數據表可得出三種材料制造的輪轂輪轂在模擬工況下,應力集中處的應力數值遠小于Q235鋼、A356鋁合金及AZ91D鎂合金材料的屈服強度,因此可以推斷出Q235鋼、A356鋁合金及AZ91D鎂合金完全可以滿足更多工況下對輪轂剛度、強度的要求。然后從這三種材料的徑向載荷分析結果中可以看出,Q235鋼、A356鋁合金及AZ91D鎂合金輪轂在模擬工況下,最大應變值及最大變形值的數值較小,可以忽略不計,因此完全滿足強度要求,符合設計標準。

Q235鋼、A356鋁合金和AZ91D鎂合金材料靜力學分析結果均符合設計要求,選擇不同的材料制造輪轂,其靜力學分析的結果也不盡相同。車輛自身重力會對輪轂中心孔造成徑向載荷、輪胎會對輪輞施加氣壓力,會在后輪輞及輪輞與輪輻連接處產生應力集中的情況,主要原因由于輪輞與輪輻自身的結構本身就存在應力集中的現象,比較容易引起內部發生應力突變,形成危險點,在實際設計中應加入小圓角設計以減少應力集中對輪轂的危害,輪轂中心孔在實際運行中軸承會對其施加一定的彎曲載荷。模擬分析過程基本滿足了實際的物理過程。

3 模態分析

3.1 模態分析原理

根據達朗貝爾原理,對一個具有N個自由度的線性振動系統,其運動微分方程為[3]:

(3-1)

上式(3-1)中,[M]為質量矩陣式,[C]為阻尼矩陣式,[K]為剛度矩陣式,F(t)為作用力矢量,(t)為位移矢量,(t)為速度矢量,(t)為加速度矢量,t表示時間。

由于阻尼非常小且很難被控制的,系統受到阻尼的影響可以被忽略,因此系統方程可以變為:

(3-2)

其問題的解可以寫成:

(3-3)

把公式(3-3)代入公式(3-2)中,可以生成廣義線性特征值問題:

(3-4)

此為的次系數方程,稱為方程(3-2)的特征方程,滿足方程組的解及其對應的矢量=(i=1、2、…n),分別為特征值和特征向量。廣義特征值問題(3-2)有n個特征值,它們有如下關系:

(3-5)

上式(3-5)中,ω1、ω2···ωn分別為模態分析模型的第一、第二···第n階固有頻率,而與其相對應的分別稱為第一、第二···第n階固有振型。

3.2 模態分析結果

在對輪轂進行模態分析時按照對邊界約束的不同,可分成了自由模態分析和約束模態分析,本次設計僅對輪轂進行自由模態分析。在自由模態分析中由于前6階模態是剛體模態,固有頻率為零或近似為零,從第7階模態開始為彈性體模態,才是在評估結構動態特性時的參考分析模態[4]。輪轂自由模態各階模態固有頻率數值如表4所示。

在實際運行中輪轂在行駛過程中會受到外界激振頻率的影響,主要有路面激振頻率、車輪激振頻率、傳動軸激振頻率等等,在模態分析時,要避免輪轂的固有頻率與外界激振頻率接近,以免發生激烈共振[5]。其中路面激振頻率的計算公式為,因車輪不平衡產生的激振頻率的計算公式為,因傳動軸不平衡產生的激振頻率的計算公式為。其中,為空間頻率,取值范圍為,考慮到在高速公路上時,車速可以達到120km/h;r為車輪滾動半徑,本次設計的輪轂規格為16×6JJ(20)5-112,輪胎高度一般為30-35cm,取最小值30cm,所以滾動半徑為503.2mm,為主減速比(一般為3.5-5),所以取最大值=5。

根據代入計算可知路面激勵最大值為94.33Hz,由輪胎不平衡量引起的激振頻率最大值為10.54Hz,傳動軸的不平衡量引起的激振頻率最大值為52.71Hz。Q235鋼、A356鋁合金、AZ91D鎂合金所制成的輪轂的模態固有頻率遠大于所受外界影響的激振頻率,不會與其發生共振,符合設計要求。

4 結語

本次設計通過SOLIDWORKS軟件對輪轂進行三維建模,并借助ANSYS軟件,對輪轂模型使用的Q235鋼、A356鋁合金和AZ91D鎂合金三種材料,分別進行靜力學分析和模態分析,驗證出了A356鋁合金和AZ91D鎂合金材料作為輪轂輕量化材料的可行性,經過考察,A356鋁合金價格為31000元/噸,且密度為2680kg/m3,模態分析固有頻率相較與其他兩種材料稍高,更為不易與外界影響發生共振,耐腐蝕性好,AZ91D鎂合金密度為1750kg/m3,但是價格為60000元/噸,比A356鋁合金價格高出許多,且耐腐蝕性差,所以經濟適用性較差。經對綜合比分析得出A356鋁合金較為合適鑄造輕量化輪轂的材料。

參考文獻:

[1]孫文龍.輕質材料應用于汽車輪轂的輕量化技術研究[D].北京理工大學,2016.

[2]GB/T 5334-2021乘用車車輪彎曲和徑向疲勞性能要求及試驗方法[S].北京:中國標準出版社,2021.

[3]劉肇涵.面向3D打印技術的汽車輪轂新型設計方法研究[D].哈爾濱工業大學,2021.

[4]陸洋,王虎奇,尹玉鵬.汽車輪轂的有限元分析及優化[J].現代機械,2016(06):4-8.

[5]張江峽,袁敏,陳麗珺,謝欣然.基于Ansys Workbench的汽車輪轂拓撲優化設計[J].內江科技,2021,42(01):42.