純鐵導帶毛坯硬度影響因素的脫碳工藝研究

王偉杰,鄭添春,伍思榮,徐小官

(宜春先鋒軍工機械有限公司,江西 宜春 336000)

1 研究背景

導帶是彈丸重要組成部分,彈丸發(fā)射過程中,在發(fā)射藥燃燒產生的高溫、高壓氣體推動下彈丸導帶嵌入炮管膛線中沿膛線運動[1],使彈丸做直線和旋轉復合加速運動,出炮口后高速旋轉的彈丸有利于飛行穩(wěn)定性;彈丸在膛內運動時導帶也起密閉火藥氣體的作用。旋轉穩(wěn)定的小口徑炮彈通常采用紫銅導帶,隨著小口徑高炮武器系統(tǒng)向高射速、高射頻、高膛壓和高轉速方向發(fā)展[2],相對而言,熔點較低(1083 ℃)的紫銅導帶不能夠承受彈丸進入炮管膛線時由于高速擠壓、強力摩擦產生的高溫,炮管膛線可將紫銅導帶陽線削平,失去帶動彈丸旋轉的作用。因此,國內外越來越多的小口徑炮彈采用熔點高達1535 ℃及延伸率和抗拉強度優(yōu)于紫銅的純鐵導帶。

導帶毛坯原材料為導帶用無縫鋼管S08A。導帶毛坯由數(shù)控車床按照圖紙要求加工而成,之后進行脫碳生成純鐵導帶毛坯。純鐵導帶毛坯經過彈體壓帶、車帶成為裝配彈體的純鐵導帶。彈丸在膛內運動時,導帶與炮管膛線直接接觸,若導帶硬度過高,則加快膛線磨損,縮短火炮身管壽命[3]。因此對影響純鐵導帶毛坯硬度的因素進行分析,并通過改進脫碳工藝,使導帶毛坯硬度達到技術指標要求,保證產品質量穩(wěn)定性,對實際生產具有很重要的價值。

2 純鐵導帶毛坯技術指標

檢測某小口徑炮彈彈丸的紫銅導帶硬度為82~130 HV10;對國外類似口徑炮彈彈丸的純鐵導帶進行硬度檢測,其硬度為102~138 HV10。退火狀態(tài)下低碳鋼的含碳量與硬度有直接相關性,含碳量越高的鋼件,其硬度值越大。由于裝配彈體的壓帶、車帶過程分別是沖床加工擠壓、數(shù)控車床加工切削的過程,此過程產生的加工硬化會使導帶硬度有較大的提升,因此脫碳后的純鐵導帶毛坯硬度應處于較低范圍。為保證壓帶、車帶后裝配彈體純鐵導帶的硬度與同口徑炮彈紫銅導帶硬度相近,并處于國外同口徑類似炮彈純鐵導帶硬度值范圍內,收集了國外小口徑炮彈純鐵導帶毛坯的相關技術資料,以及借鑒國外研究純鐵導帶毛坯的成功經驗,確定了某型小口徑炮彈用純鐵導帶毛坯技術指標為:含碳量≤0.01%,硬度≤83 HV10。

3 研究分析過程與方法

實際脫碳熱處理生產時,導帶毛坯以工藝要求的裝爐數(shù)量分別均勻平鋪到料盤各層,然后將料盤放入井式氣體脫碳爐內。工藝試爐時,各層擺放一定數(shù)量由45鋼加工的類似外形尺寸的鋼環(huán),然后第一層、中間層和最后一層各放4個無縫鋼管S08A導帶毛坯。由于45鋼含碳量(0.45%)近似為無縫鋼管S08A含碳量(0.08%)的6倍,因此裝爐數(shù)量定為工藝要求的1/6。

保溫時間是脫碳工藝的重要參數(shù),時間過短,會使導帶毛坯的含碳量超過0.01%;時間過長,雖然減小了含碳量,但會降低生產效率,增加生產成本。在能夠保證含碳量≤0.008%、硬度≤83 HV10時,不宜延長保溫時間,以減小含碳量的方式使產品硬度遠小于技術指標上限要求。

在前期微型脫碳試驗爐試制基礎上,初定脫碳氣氛流量、保溫溫度、保溫時間、冷卻方法等工藝參數(shù),并驗證了脫碳可行性。利用生產用井式氣體脫碳爐進行工藝摸底試驗,根據(jù)試爐產品檢測分析結果,優(yōu)化調整工藝參數(shù),確定了脫碳氣氛流量、保溫溫度、保溫時間等工藝參數(shù)范圍。

由于夏天和冬天的工房溫度差異比較大,很可能造成爐膛冷卻速度有差異,而低碳鋼冷卻速度與硬度有很大的關系,產品冷卻速度越快,其硬度越大[4-5];爐膛內緩慢冷卻的降溫方式,可以保證材料內部殘留的能量較少且分布相對均勻[6]。通過試爐,獲得外界溫度對冷卻速度以及冷卻速度對純鐵導帶毛坯硬度的影響數(shù)據(jù)。此外不同批次原材料的主要化學成分有差異,需要通過試爐驗證脫碳工藝能否使純鐵導帶毛坯技術指標滿足要求。若試樣硬度檢測和含碳量分析結果滿足要求,則按照現(xiàn)行工藝正式生產;若不滿足要求,需要根據(jù)實際生產情況調整脫碳工藝,使產品滿足技術指標要求。

采用井式氣體脫碳爐進行脫碳熱處理,出爐后從第1層、中間層和底層各取2件試樣,試樣編號依次為1#~6#,使用維氏硬度計進行硬度檢測;剩余6件試樣依次編號為7#~12#,使用高頻紅外碳硫分析儀測定含碳量。

4 硬度影響因素分析

4.1 冷卻速度對硬度影響分析

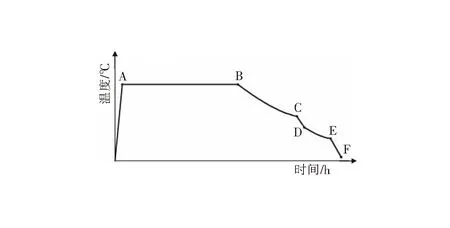

采用Ⅰ批原材料加工的導帶毛坯,其化學成分見表1。分別在夏天(30 ℃左右)和冬天(8 ℃左右)進行脫碳熱處理,工藝曲線如圖1所示。起始位置至A點為升溫階段,AB段為保溫階段,BC段為第一次隨爐冷卻階段,CD段為第一次爐膛風冷階段,DE段為第二次隨爐冷卻階段,EF段為第二次爐膛風冷階段。第二次爐膛風冷至規(guī)定時間后結束脫碳,產品出爐,抽取試樣進行檢測分析。

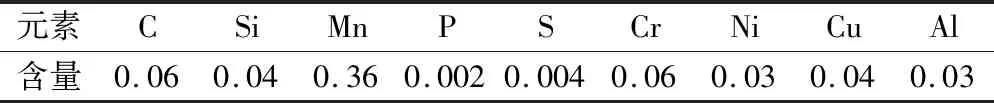

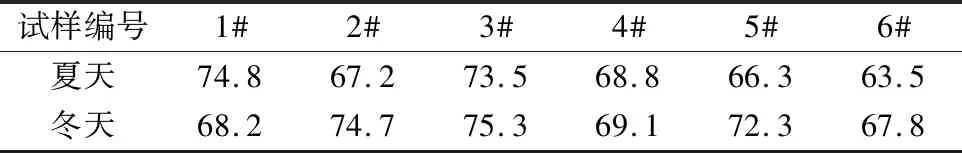

表1 Ⅰ批原材料的化學成分(質量分數(shù), %)Table 1 Chemical composition of batch I raw materials(mass fraction,%)

圖1 脫碳熱處理A工藝曲線Fig.1 Decarburization heat treatment process A curve

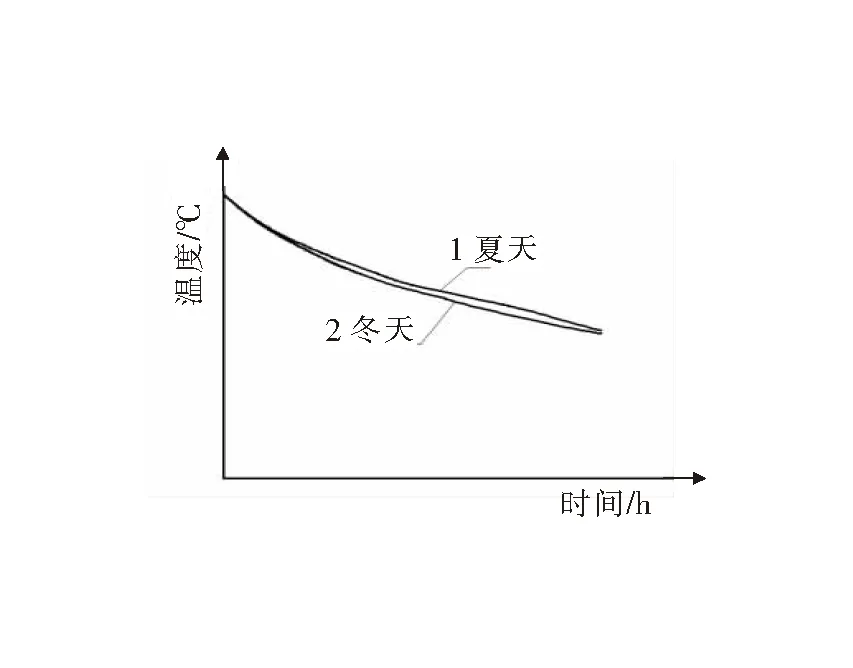

從爐膛外表面溫度記錄儀中導出時間-溫度數(shù)據(jù),擬合的第一次隨爐冷卻階段的時間-溫度曲線,如圖2所示,曲線1、2分別為夏天、冬天時爐膛溫度隨時間變化曲線。由圖2可知,第一次隨爐冷卻階段,冬天時爐膛冷卻速度比夏天時較快,說明環(huán)境溫度對爐膛冷卻有一定影響。

圖2 時間-溫度曲線Fig.2 Time-temperature curves

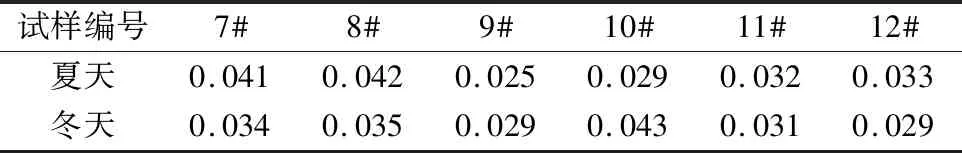

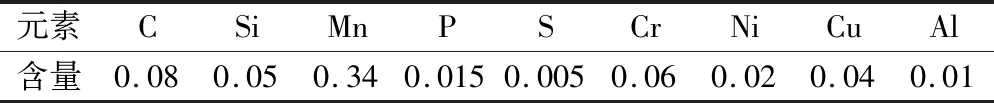

試樣的維氏硬度檢測結果見表2,含碳量分析結果見表3。由表2、3可知,在不同環(huán)境溫度條件下進行脫碳熱處理,雖然冷卻速度有差異,但試樣的硬度、含碳量變化量不大,因此相差較大的工房溫度引起的冷卻速度變化對硬度影響不明顯。表3中含碳量分析結果說明,純鐵導帶毛坯脫碳后已成為超低碳鋼。文獻[7]表明,冷卻速度對超低碳鋼實際晶粒度無顯著影響,超低碳鋼件硬度對冷卻速度不敏感,硬度不會發(fā)生顯著變化。實際生產中將第一次爐膛風冷階段的起始溫度提高100 ℃,通過冷風機提前工作加快爐膛冷卻速度,而脫碳后試樣的硬度檢測結果與之前相比基本無變化。因此,脫碳工藝可以適當提高冷卻速度,提高生產效率。

表2 硬度檢測結果(HV10)Table 2 Hardness testing results(HV10)

表3 含碳量分析結果(‰)Table 3 Carbon content analysis results(‰)

4.2 原材料中磷含量對硬度影響分析

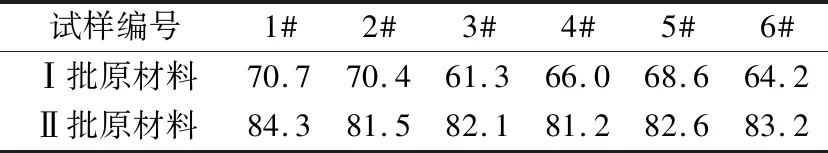

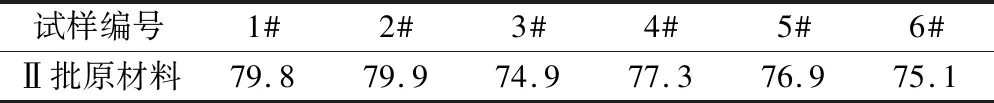

采用脫碳熱處理工藝A對 Ⅱ 批原材料加工的導帶毛坯進行脫碳熱處理試爐,其化學成分見表4。同時在上、中、下三層各放2件 Ⅰ 批原材料加工的導帶毛坯,作為硬度對比試樣。出爐后抽取試樣進行檢測分析,硬度檢測結果見表5,含碳量分析結果見表6。

表4 Ⅱ批原材料的化學成分(質量分數(shù),%)

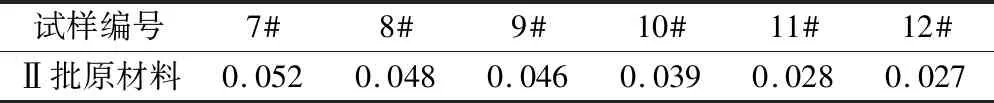

表5 硬度檢測結果(HV10)Table 5 Hardness testing results(HV10)

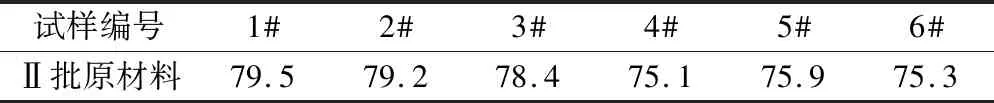

表6 含碳量分析結果(‰)Table 6 carbon content analysis results(‰)

由表5可知,由Ⅱ批原材料加工的導帶毛坯經脫碳熱處理后硬度明顯高于Ⅰ批原材料的,其中1#和6#試樣的硬度大于83 HV10。由表6可知,試樣的含碳量均明顯小于0.01%,與表3相比,含碳量差異不大,說明含碳量不是造成純鐵導帶毛坯硬度高的主要影響因素。對比表1和表4可以看出,兩種原材料的磷含量相差較大,其余元素成分相近,其中Ⅱ批原材料的磷含量是純鐵導帶毛坯含碳量的3~6倍。磷的固溶強化作用非常明顯,而固溶強化可以使鋼的硬度顯著提高[8],因此純鐵導帶毛坯的硬度高與Ⅱ批原材料的磷含量偏高有關。磷為脆性雜質,隨著鋼中磷含量增加,材料的韌性降低;而在磷含量相同的條件下,晶粒細化可以提高材料的韌性[8]。由于一定的保溫溫度、保溫時間和熱處理循環(huán)次數(shù)可以使晶粒細化[9],為降低純鐵導帶毛坯的硬度,細化晶粒提高其韌性,對已完成一次脫碳熱處量的Ⅱ批原材料加工的導帶毛坯再次進行熱處理,同時將6件已完成硬度檢測的純鐵導帶毛坯進行標記,放入上、中、下層各2件。

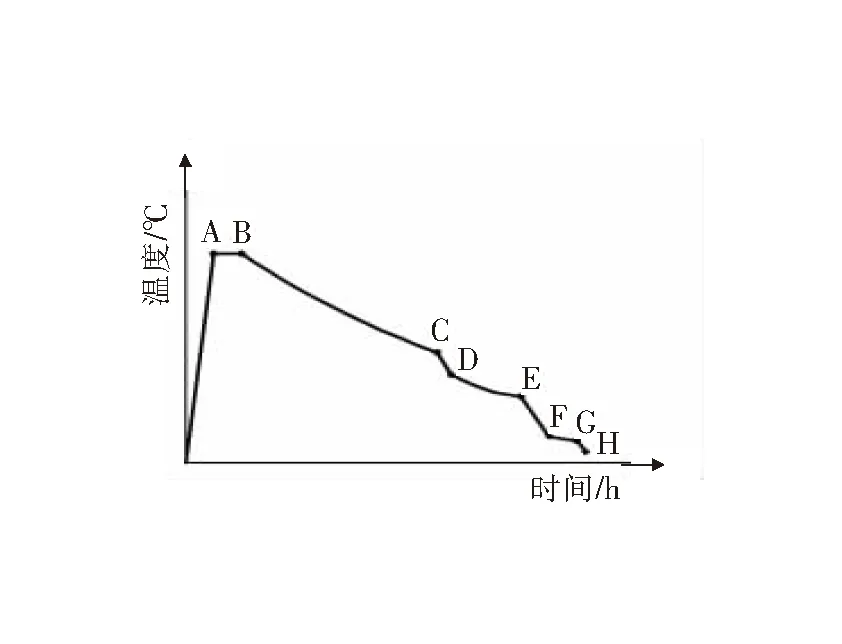

熱處理B工藝如圖3所示,AB段為保溫階段,保溫溫度為950 ℃,保溫時間1 h;BC段為第一次隨爐冷卻階段,時間為6~7 h;CD段為第一次爐膛風冷階段,時間為20~30 min;DE段為第二次隨爐冷卻階段,時間為2~2.5 h;EF段為第二次爐膛風冷階段,時間為1~1.5 h;FG段為第三次隨爐冷卻階段,時間為1~1.5 h;GH段為第三次爐膛風冷階段時間為1~1.5 h。

圖3 熱處理B工藝Fig.3 Heat treatment process B

6件標記的純鐵導帶毛坯第二次硬度檢測結果見表7。對比表7與表5可知,熱處理后純鐵導帶毛坯的硬度明顯降低,均小于83 HV10,滿足指標要求。說明該熱處理工藝可以減弱原材料中磷含量偏高對硬度產生的不利影響,改善純鐵導帶毛坯的性能,為改進導帶毛坯脫碳工藝提供依據(jù)。

表7 熱處理后硬度檢測結果(HV10)Table 7 hardness testing results after heat treatment(HV10)

4.3 工藝改進后驗證性試爐

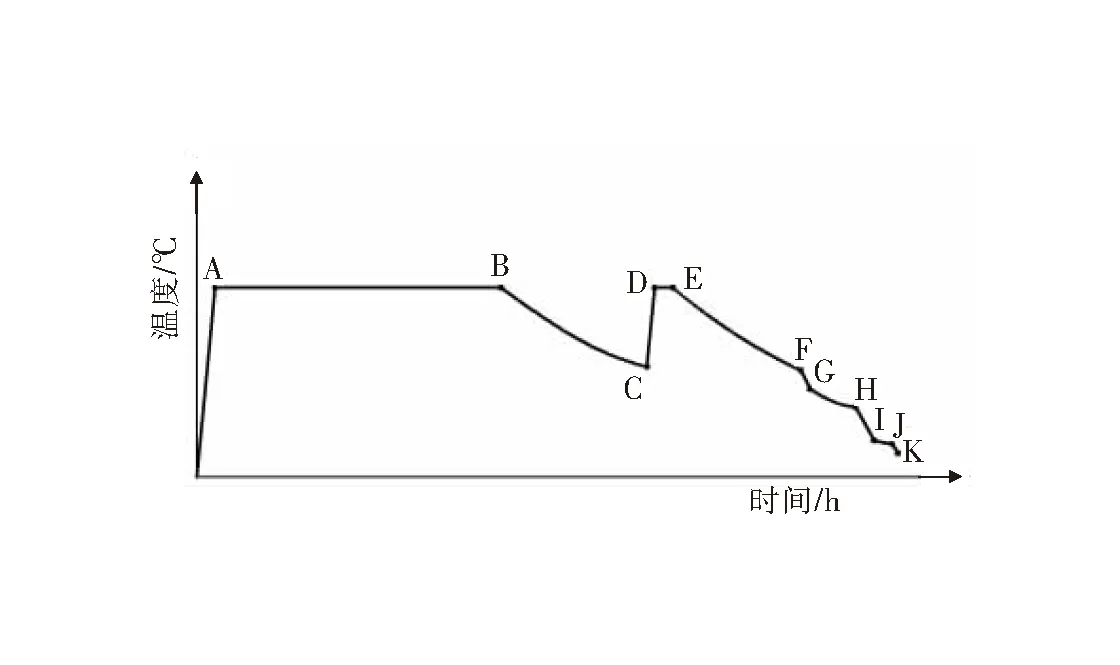

在熱處理A工藝和B工藝基礎上改進脫碳熱處理工藝,改進后工藝流程為:根據(jù)A工藝要求升溫、保溫,A工藝第一次隨爐冷卻結束后,按照B工藝要求升溫、保溫和冷卻,改進后工藝如圖4所示。

圖4 改進后工藝示意圖Fig.4 Schematic diagram after process improvement

圖4中,起始位置至A點為升溫階段,AB段為保溫階段,BC段為第一次隨爐冷卻階段,CD段為升溫階段,DE段為保溫階段,EF段為第二次隨爐冷卻階段,FG段為第一次爐膛風冷階段,GH段為第三次隨爐冷卻階段,HI段為第二次爐膛風冷階段,IJ段為第四次隨爐冷卻階段,JK為第三次爐膛風冷階段。

按照改進后的工藝,對Ⅱ批原材料加工的導帶毛坯進行試爐。由于決定脫碳效果的工藝參數(shù)保持不變,根據(jù)之前試爐結果,本次試爐不分析樣件含碳量,只檢測樣件硬度。樣件硬度檢測結果見表8。

表8 工藝改進后硬度檢測結果(HV10)Table 8 Hardness testing results after process improvement

表8中6件試樣的硬度均小于83 HV10,與表5中純鐵導帶毛坯的硬度相比,有明顯降低。說明改進后的脫碳熱處理工藝適用于Ⅱ批原材料加工的導帶毛坯,經脫碳熱處理后產品硬度滿足指標要求。

5 結論

1)環(huán)境溫度差異引起的冷卻速度的變化對純鐵導帶毛坯硬度的影響較小,因此生產中可以適當提高脫碳熱處理的冷卻速度,以提高脫碳效率、節(jié)約生產成本。

2)磷元素含量0.015%的Ⅱ批原材料加工的導帶毛坯,經脫碳熱處理后,其硬度偏高,含碳量滿足要求;經過重新加熱至950 ℃保溫1 h,再按工藝要求降溫后,硬度明顯降低,均≤83 HV10。

3)要提高原材料入廠驗收標準,避免因主要元素含量偏高而改進脫碳工藝,影響正常生產;此外在導帶毛坯脫碳熱處理生產中,不同批次原材料加工的導帶毛坯應先進行試爐,根據(jù)試爐結果選用最優(yōu)工藝進行脫碳熱處理,避免生產出不合格的產品。