發動機螺栓斷裂失效原因及機理研究

楊紅燕,莊賽讓,郭 鯉,簡思聰,謝詠馨,陳穎欣

(1.中船黃埔文沖船舶有限公司, 廣東 廣州 510715; 2.廣東省科學院工業分析檢測中心,廣東 廣州 510650)

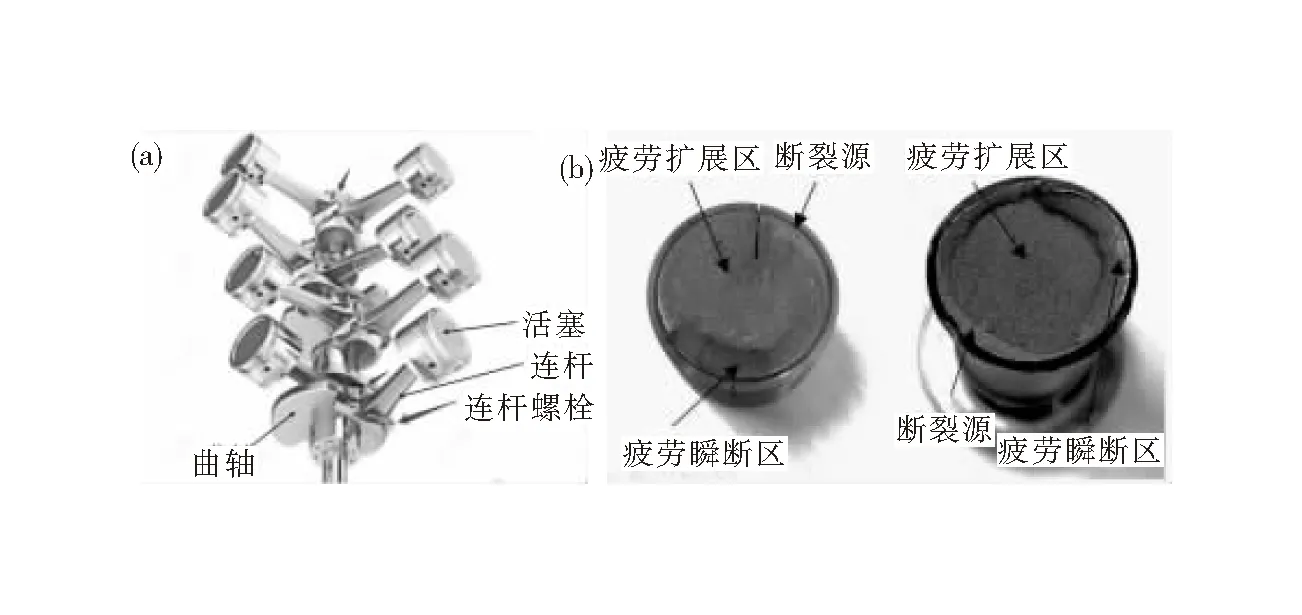

某電廠設備用柴油發電機組進行常規檢查時,發現其缸內連桿螺栓出現斷裂現象,發動機組連桿螺栓的裝配圖及其宏觀斷裂形貌如圖1所示。斷裂螺栓的材料為42CrMoA,性能等級按標準GB/T 3098.1—2010中12.9級螺栓規定執行,熱處理工藝為調質處理,硬度要求為表面硬度≤435 HV,芯部硬度為385~435 HV,螺栓的設計使用壽命為2年,實際壽命150 h。本文通過對斷裂失效螺栓件進行宏觀觀察、化學成分分析、金相組織分析、力學性能測試及SEM微觀形貌觀察,并結合連桿螺栓的安裝全過程進行了全方位斷裂原因分析,確定了螺栓斷裂的原因,并提出了相應的改進措施。

1 理化檢驗

1.1 受力及宏觀觀察

圖2(a)為連桿螺栓與發動機組受力圖,連桿的作用是連接連桿體與連桿蓋,使其在任何情況下均可無間隙完全閉合。發動機在工作過程中,連桿將活塞承受的氣體壓力傳給曲軸,使活塞的往復直線運動變為曲軸的旋轉運動,此時連桿螺栓主要承受由活塞連桿往復運動慣性力的拉伸作用、裝配時的預緊力及連桿旋轉離心力的交變載荷[1-2]。圖2(b)為螺栓斷口宏觀形貌,可以看出螺栓斷口平齊,斷口與螺栓軸向垂直,斷口形貌呈貝殼狀條紋分布[3],能夠分辨出斷裂源、擴展區和瞬斷區,具有疲勞斷裂的形貌特征。

(a)連桿螺栓與發動機組件裝配位置;(b)螺栓斷口宏觀形貌圖2 斷裂螺栓的受力及斷口宏觀形貌(a)location of connecting rod bolts and engine;(b)macro morphology of bolt fractureFig.2 The force and macro morphology of the fracture bolt

1.2 化學成分分析

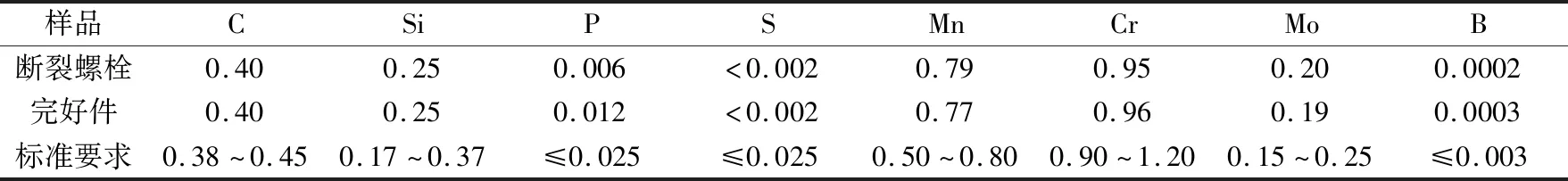

斷裂螺栓強度等級為12.9級,材質為42CrMoA,性能等級按標準GB/T 3098.1—2010執行[4],在斷裂螺栓失效件和完好件的相同部位切割取樣,采用直讀光譜進行化學成分分析,結果如表1所示。由表1可知,連桿螺栓失效件和完好件的化學成分均符合標準GB/T 3077—2015要求。

表1 連桿螺栓化學成分(質量分數,%)Table 1 Chemical composition of connecting rod bolts(mass fraction,%)

1.3 金相組織分析

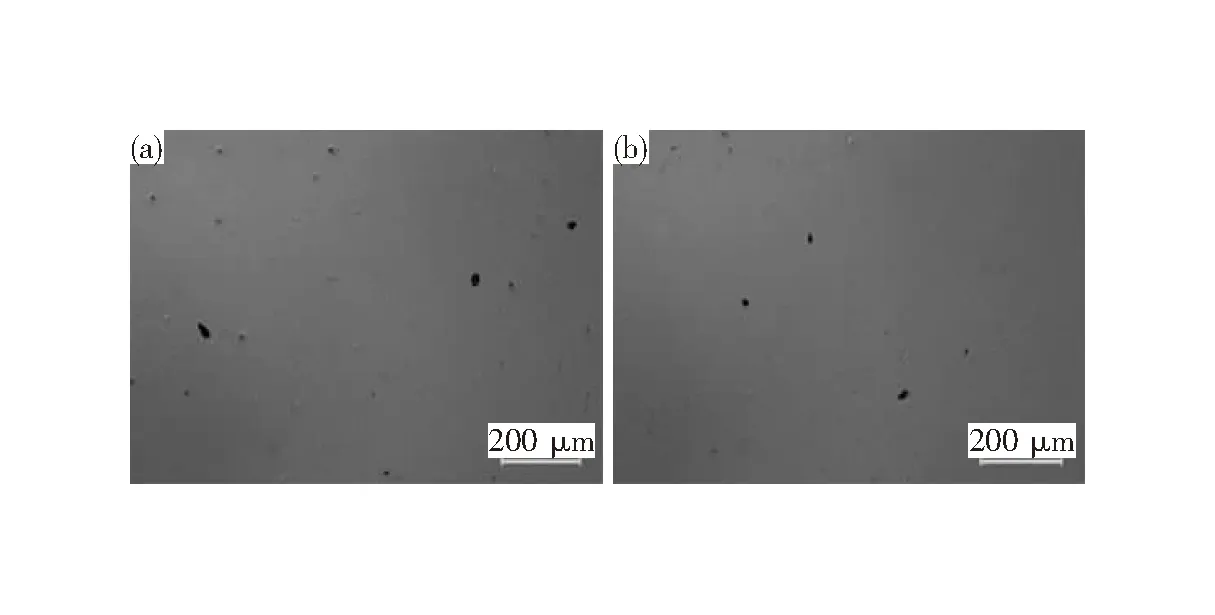

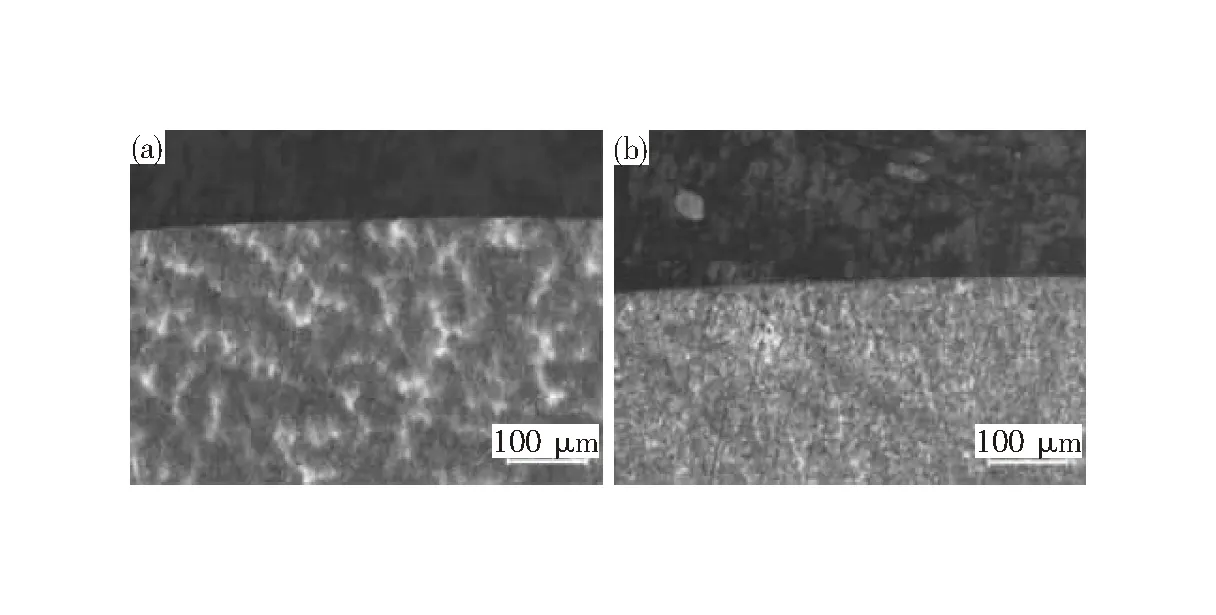

在連桿螺栓斷口附近截取橫截面金相試樣,經過粗磨、細磨和拋光處理后,腐蝕前觀察試樣的金相組織,并與完好件進行對比,如圖3所示。由圖3可知,試樣中均出現了夾雜物,采用能譜儀對夾雜物進行成分分析,該夾雜物主要為硫化物。參照標準GB/T 10561—2005中A法評定螺栓的夾雜物級別為A0.5級,而螺栓技術要求為不超過A2.5,因此螺栓夾雜物級別符合技術要求。

(a)斷裂螺栓;(b)完好件圖3 腐蝕前試樣的金相組織(a)fracture bolt; (b) intact partsFig.3 Microstructure of the sample before corrosion

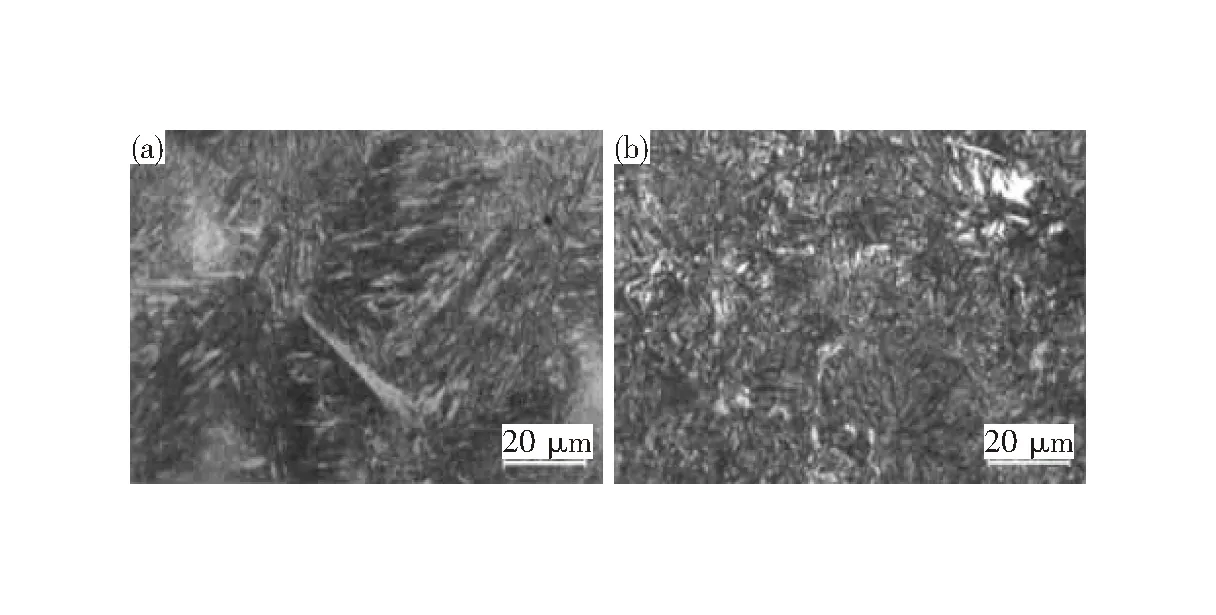

采用4%硝酸酒精溶液對試樣進行腐蝕,腐蝕后試樣的顯微組織如圖4、5所示。可以看出,試樣的表層金相組織中均未發現明顯的脫碳層,符合螺栓表面脫碳層不超過0.1 mm的標準要求;同時存在回火索氏體和針狀馬氏體。

(a)斷裂螺栓;(b)完好件圖4 腐蝕后試樣的表層組織(a)fracture bolt; (b) intact partsFig.4 Surface structure of the sample after corrosion

(a)斷裂螺栓;(b)完好件 圖5 螺栓的顯微組織(a)fracture bolt; (b) intact partsFig.5 Microstructure of bolt

1.4 顯微硬度檢測

按照標準GB/T 4340.1—2009要求對連桿螺栓的表面和芯部進行維氏硬度檢測,結果如表2所示。

表2 連桿螺栓顯微硬度(HV0.3)Table 2 Microhardness of connecting rod bolts(HV0.3)

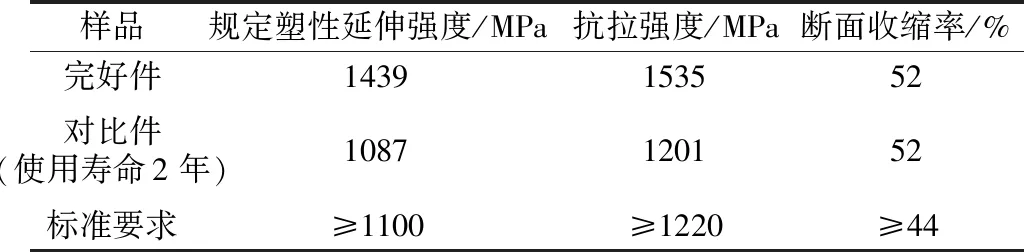

1.5 力學性能測試

按照標準GB/T 3098.1—2010要求對連桿螺栓進行力學性能測試,由于失效連桿螺栓無法按照標準要求進行測試,故只測試完好件的力學性能,并與對比件(使用壽命2年)進行對比,測試結果如表3所示。

表3 連桿螺栓力學性能測試結果Table 3 Test results of mechanical properties of connecting rod bolts

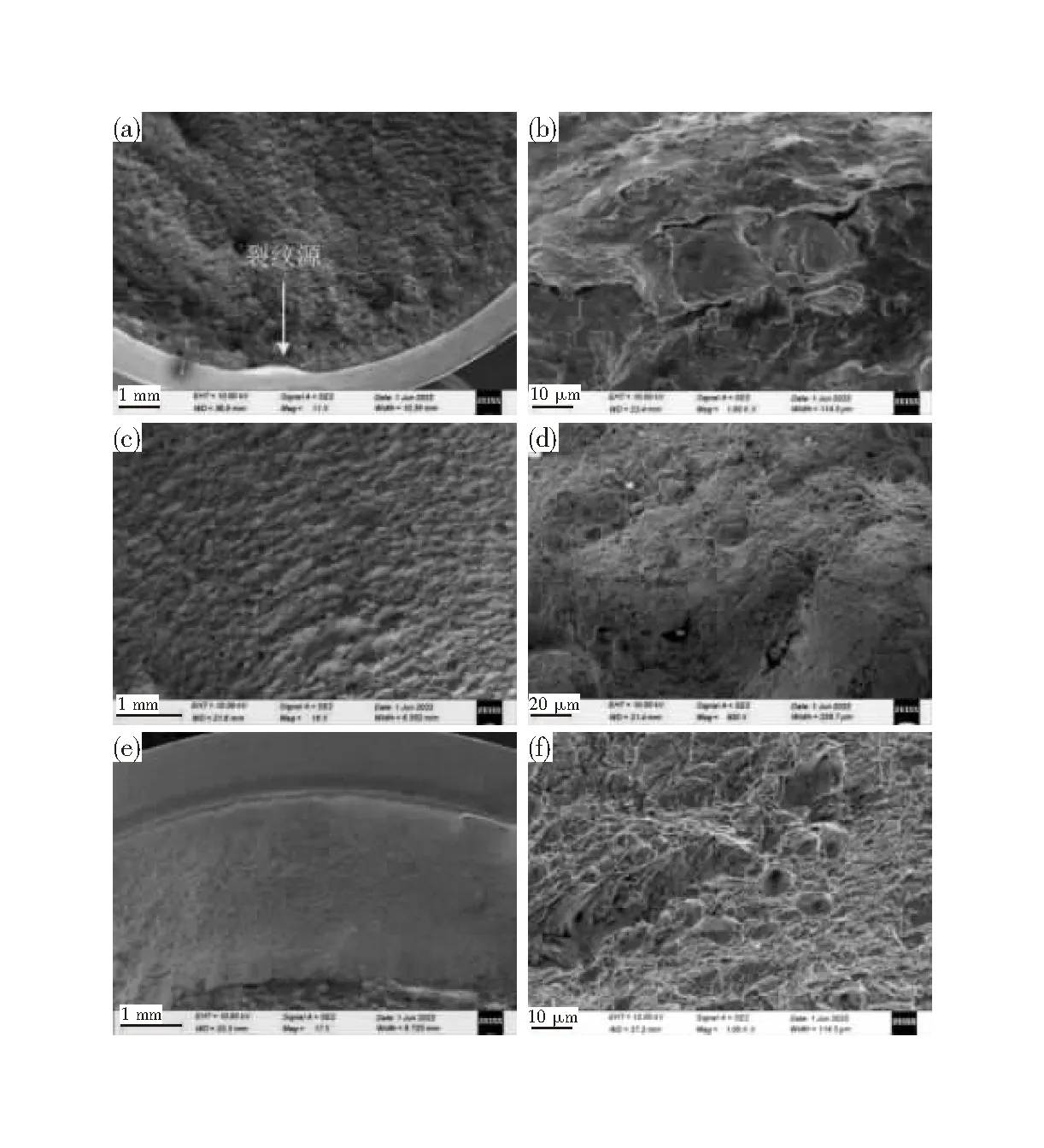

1.6 斷口形貌觀察

連桿螺栓斷口的斷裂源區、擴展區和瞬斷區的微觀形貌如圖6所示。螺栓斷裂位置在第一個齒合螺紋處,裂紋源在螺紋的牙根部位,如圖6(a)中箭頭所指。

(a,b)斷裂源區;(c,d)擴展區;(e,f)瞬斷區圖6 螺栓斷口微觀形貌(a,b)fracture source area;(c,d)propagation zone;(e,f)transient break zoneFig.6 Microscopic morphology of bolt fracture surface

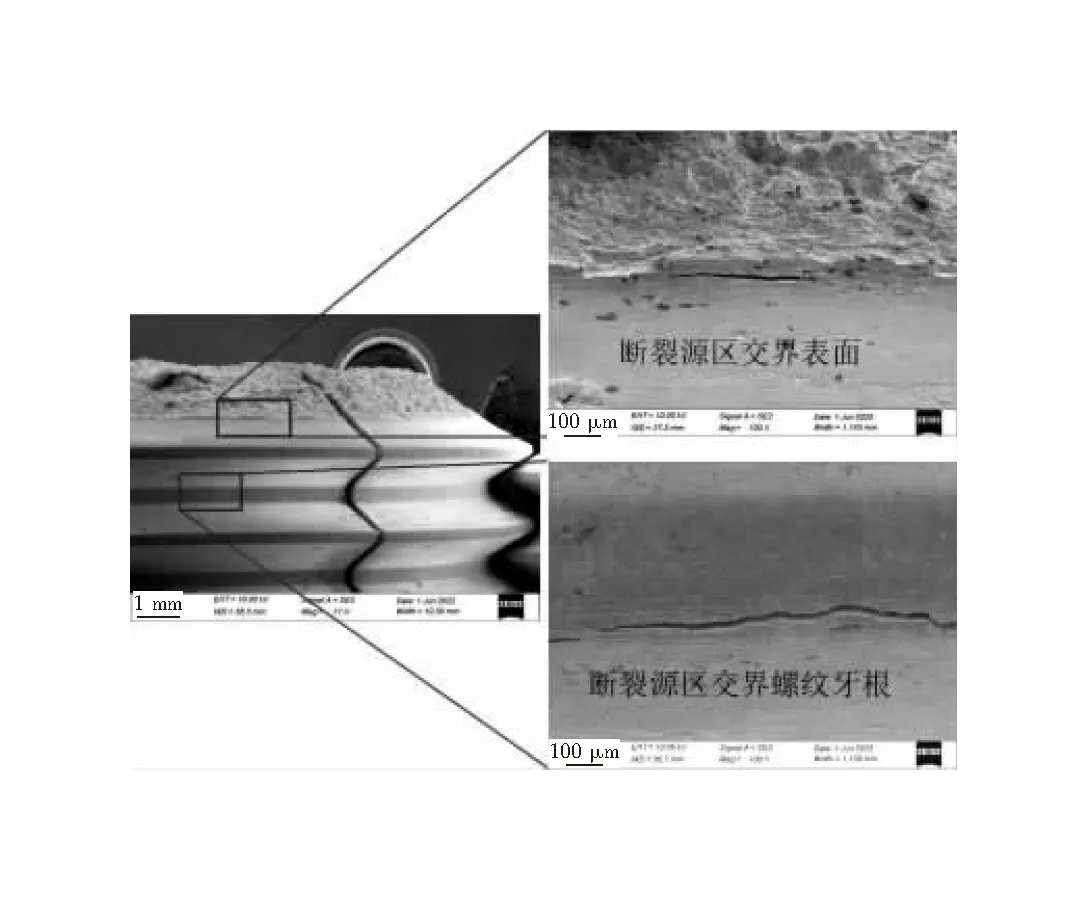

對連桿螺栓斷裂源的側面螺紋進行觀察,如圖7所示。可以看到與斷面交界的外表面存在許多微裂紋,同時在靠近斷口的螺紋牙根處出現了與斷面平行的微裂紋,該微裂紋可能是導致螺栓疲勞斷裂的裂紋源[6]。

圖7 連桿螺栓斷裂源區側面螺紋微觀形貌Fig.7 Microscopic morphology of side thread in fracture source area of connecting rod bolt

2 分析與討論

根據以上分析結果可知,斷裂螺栓的化學成分符合標準要求;螺栓夾雜物級別符合技術要求,且斷裂螺栓和完好件表層組織中均未發現明顯的脫碳層,符合螺栓表面脫碳層不超過0.1 mm的要求。

金相組織觀察發現,調質處理后螺栓組織中除了有回火索氏體,還存在淬火時形成的細針狀淬火馬氏體,這表明螺栓的回火不夠完全,組織中淬火馬氏體未完全轉化為回火索氏體[7-8]。顯微硬度檢測結果表明,斷裂螺栓的表面和芯部硬度均符合標準要求,但完好件的表面和芯部硬度均超出標準范圍。結合螺栓金相組織及制造工藝,推斷可能是螺栓在熱處理過程中回火不完全,或者機加工過程引起內應力和應力集中,造成硬度偏高;而在螺栓斷裂失效后,內應力和應力集中可能得到了部分釋放,導致螺栓表面和芯部硬度降低。

力學性能測試結果表明,完好件的力學性能滿足標準要求,并且抗拉強度和延伸強度均超過標準要求最低值約30%,而對比件的力學性能均低于標準要求的下限值。通常情況下,材料的強度、硬度越高,其韌性會降低,抗疲勞壽命也會隨之降低。因此盡管完好件的力學性能滿足標準要求,但過高的強度會導致材料韌性下降,容易造成螺栓過早疲勞斷裂。

通過觀察斷口形貌,在螺栓斷裂擴展區可以明顯看到疲勞輝紋以及撕裂棱存在,通過高倍觀察可看到疲勞臺階之間分布著細小微裂紋以及夾雜物;瞬斷區可以看到明顯韌性斷口形貌,通過高倍觀察可看到明顯韌窩特征[9-10],該區是由于應力過載而形成,該區面積較小,承受不了交變應力,因此呈現快速斷裂的微觀形貌。因此,該螺栓的斷裂為低周疲勞斷裂。

3 結論及建議

連桿螺栓斷裂失效屬于低周疲勞斷裂,造成該螺栓斷裂的主要原因有:

1)連桿螺栓在調質處理過程中回火不完全,組織中存在淬火馬氏體,使其硬度超過標準范圍,同時抗拉強度和屈服強度過高,導致連桿螺栓韌性下降,疲勞性能下降;

2)連桿螺栓在機加工過程中(滾絲)存在微裂紋缺陷,在連桿螺栓服役過程中,微裂紋在應力集中區附近能夠快速演變為螺栓疲勞斷裂源,隨著裂紋源不斷向螺栓內部擴展,最終導致螺栓無法承受交變載荷而發生瞬斷,過早發生疲勞斷裂失效。

建議嚴格控制熱處理工藝,包括回火溫度和保溫時間,確保調質處理后的金相組織為完全回火索氏體,保證螺栓硬度在標準范圍內,同時重點關注螺栓的抗拉強度和屈服強度指標,在標準范圍內應盡可能接近標準下限值,保證螺栓的韌性。另外,增加一道螺紋質檢流程,降低螺紋微裂紋缺陷所造成的早期疲勞斷裂風險。