直升機上限動塊開裂失效分析

田 楊,黃 晶,解 春,朱金海,孫潔暉

(航天海鷹(鎮江)特種材料有限公司,江蘇 鎮江 212000)

直升機旋翼的運動與固定翼飛機機翼不同,旋翼的槳葉除了隨直升機一同作直線或曲線運動外,還要繞旋翼軸旋轉,因此槳葉空氣動力現象要比機翼復雜得多。旋翼系統靠減擺器和前后限動塊實現擺振運動,槳葉揚起下墜過程中,槳葉會不斷地與限動塊發生碰撞,產生較大的沖擊載荷,通過上、下限動塊和限制器實現揮舞運動[1]。當槳葉繞水平鉸轉動時,產生揮舞,揮舞角在結構上受限動塊限制;槳葉繞垂直鉸轉動時,其轉動角為后擺角或前擺角,在結構上也受限動塊限制。

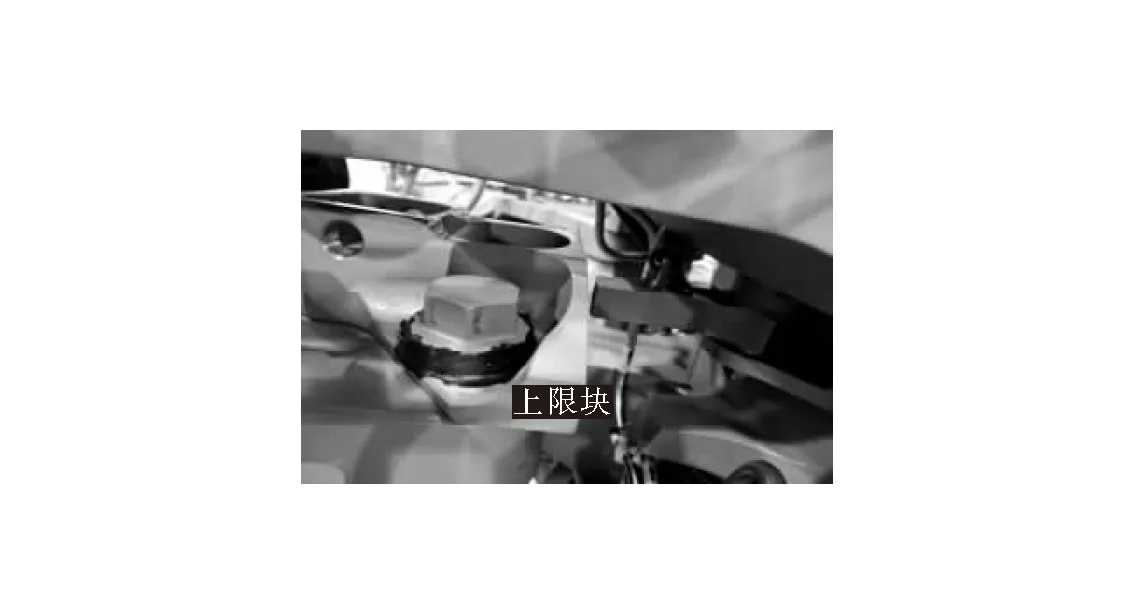

失效件上限動塊(圖1)固定于連接件支臂上,六個連接件支臂每個支臂上均固定一個上限動塊。當飛機停止飛行時,槳葉折疊,由于槳葉及連接件自身重力,整個連接件支臂下垂,支臂上端的上變距鎖上的鎖銷由上向下運動,與穿過上限動塊兩側的兩螺栓頭部接觸連接,通過鎖銷和上限動塊接觸,以固定上限動塊,達到固定連接件、控制槳葉上下方向變距的作用。上限動塊在槳葉揮舞時起作用,可稱為揮舞限動塊。直升機在執行任務時可能會遇到惡劣天氣,特別是在海面上執行任務時,復雜多變的海況會影響旋翼的起動和停轉,在此過程中槳葉會與限動塊發生較為強烈的碰撞[2]。因此,分析研究上限動塊開裂失效的原因和機理,并提出改進措施,對促進直升機技術發展,提高旋翼槳轂及直升機的修理和保養質量,以及保障直升機的安全飛行具有重要意義。

圖1 上限動塊位置Fig.1 Location of the up-stop blocks

直升機沿海服役后,例行檢查時發現6件上限動塊均出現開裂現象,失效件上限動塊主要加工工藝流程為數控、熱處理、鉗工、探傷、總檢、鈍化、成檢。本文對開裂限動塊進行了宏觀觀察、斷口宏觀分析、掃描電鏡觀察和能譜分析以及金相組織觀察、硬度檢測、化學成分分析等,確定了上限動塊開裂的性質,對上限動塊開裂的原因進行了綜合分析。

1 試驗過程及結果

1.1 失效件宏觀觀察

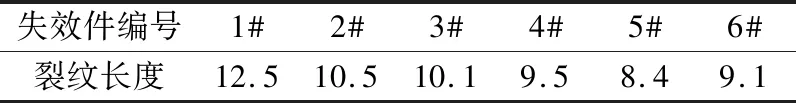

對6件失效上限動塊進行宏觀形貌觀察,裂紋位置見圖2,未見其他開裂部位。6件失效件的開裂位置大致相同,裂紋長度見表1。

表1 失效件裂紋長度(mm)Table 1 Crack length of failed parts(mm)

圖2 失效件形貌Fig.2 Morphology of failed parts

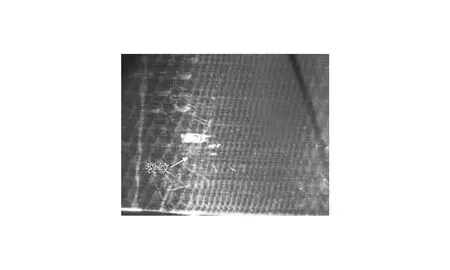

1.2 裂紋附近宏觀觀察

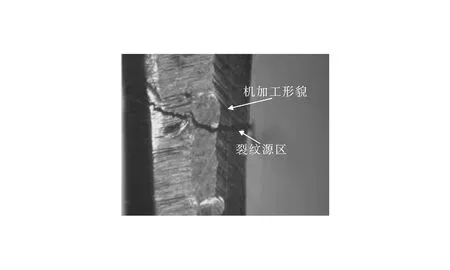

采用實體顯微鏡對6件失效件裂紋及其附近形貌進行宏觀觀察,裂紋均沿上限動塊孔壁處縱向延伸。裂紋由孔口外側起源,沿孔壁向下延伸,裂紋較直,無分叉現象,兩側偶合性較好,如圖3所示。對孔口處裂紋附近表面進行觀察,孔壁外側表面為數控加工痕跡,如圖4所示,孔口處可見明顯鉗工機加工痕跡。

圖3 裂紋形貌Fig.3 Crack morpholog

圖4 孔口處機加工形貌Fig.4 Machined topography at the orifice

1.3 斷口宏觀觀察

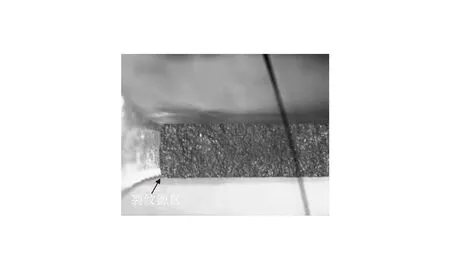

將失效件沿裂紋擴展方向打開,超聲波清洗后觀察斷口形貌,見圖5。可以看出,斷口齊平,部分呈銀灰色,斷面覆蓋一層紅褐色物質,無剪切唇口及明顯塑性變形,斷口表面呈顆粒狀堆疊形貌。裂紋起源于孔口外側45°倒角處(見圖4),呈多源特征,起源處可見凹坑形貌,源區附近可見腐蝕產物。

圖5 斷口宏觀形貌Fig.5 Macro morphology of fracture surface

1.4 裂紋源區形貌

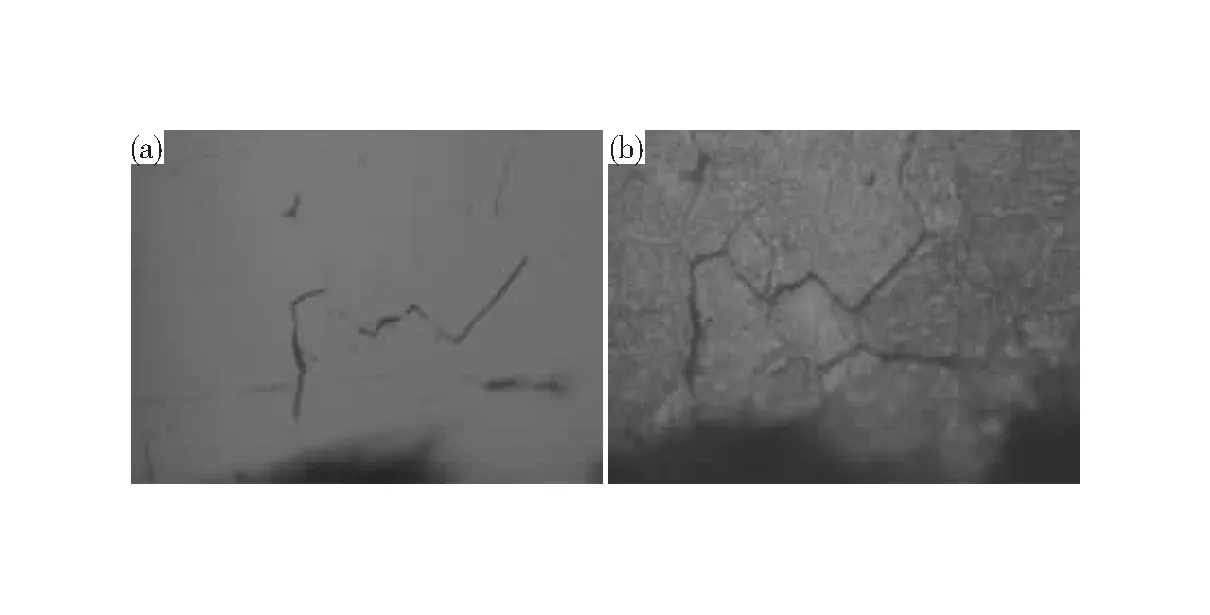

將斷口打開后沿平行于圖3所在面鑲嵌,磨制金相試樣,觀察裂紋源區微觀形貌。試樣拋光未腐蝕時,可見彎曲樹枝狀顯微形貌,見圖6(a);試樣腐蝕后,可見樹枝狀形貌沿晶擴展,為沿晶腐蝕形貌,見圖6(b)。

(a)未腐蝕;(b)腐蝕后圖6 裂紋源區微觀形貌 500×(a) not corroded; (b) after corrosionFig.6 Micro morphology at crack source area 500×

1.5 斷口SEM觀察

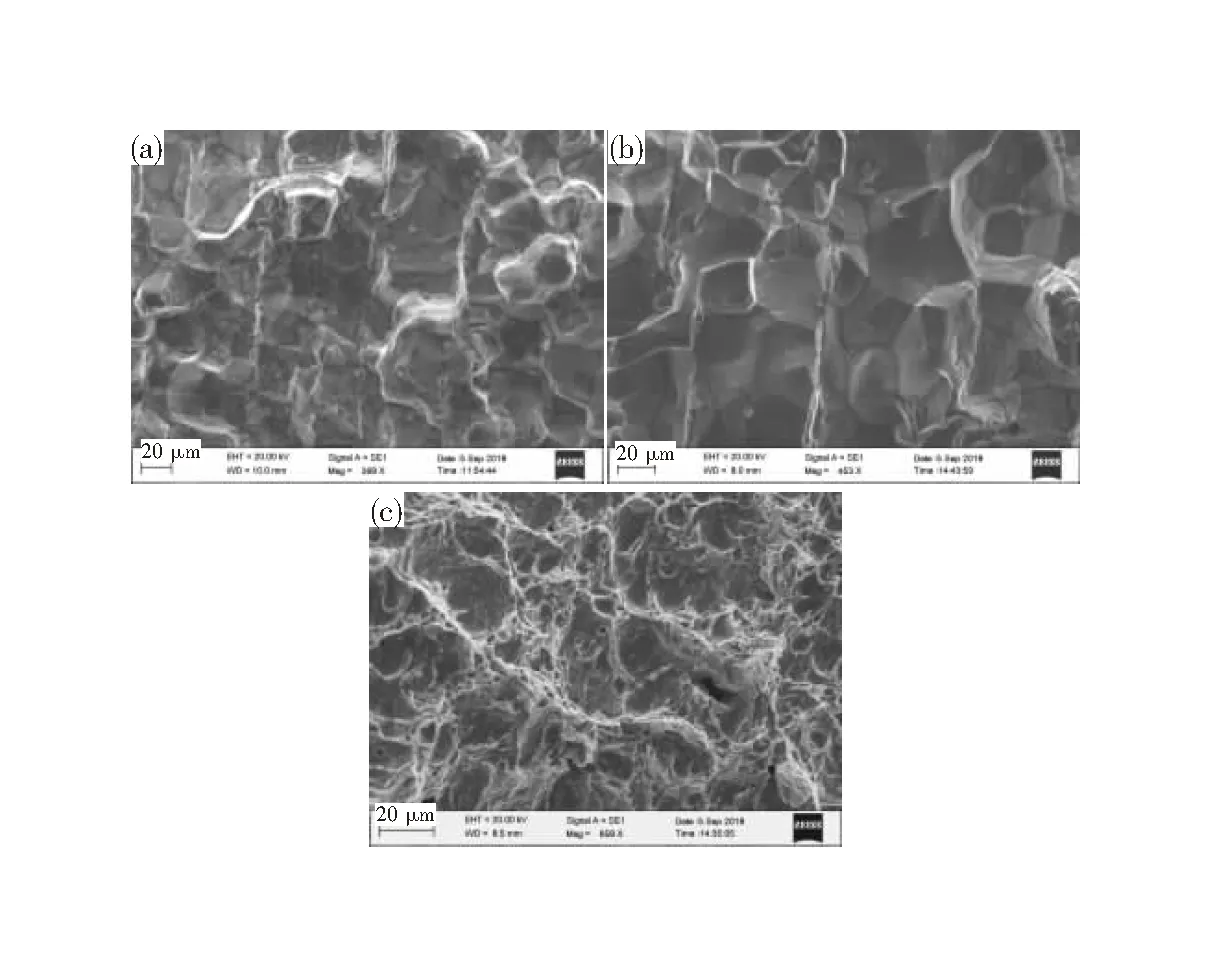

采用掃描電子顯微鏡觀察斷口微觀形貌,裂紋源區附近部分被氧化腐蝕產物覆蓋,見圖7(a);裂紋源區及擴展區均為沿晶特征,見圖7(b);瞬斷區呈韌窩形貌,圖7(c)。

圖7 (a)裂紋源區腐蝕產物形貌;(b)擴展區沿晶形貌;(c)瞬斷區韌窩形貌Fig.7 (a)morphology of corrosion products in crack source area;(b)intergranular morphology in expansion area;(c)dimple morphology in final rupture area

1.6 沖擊斷口觀察

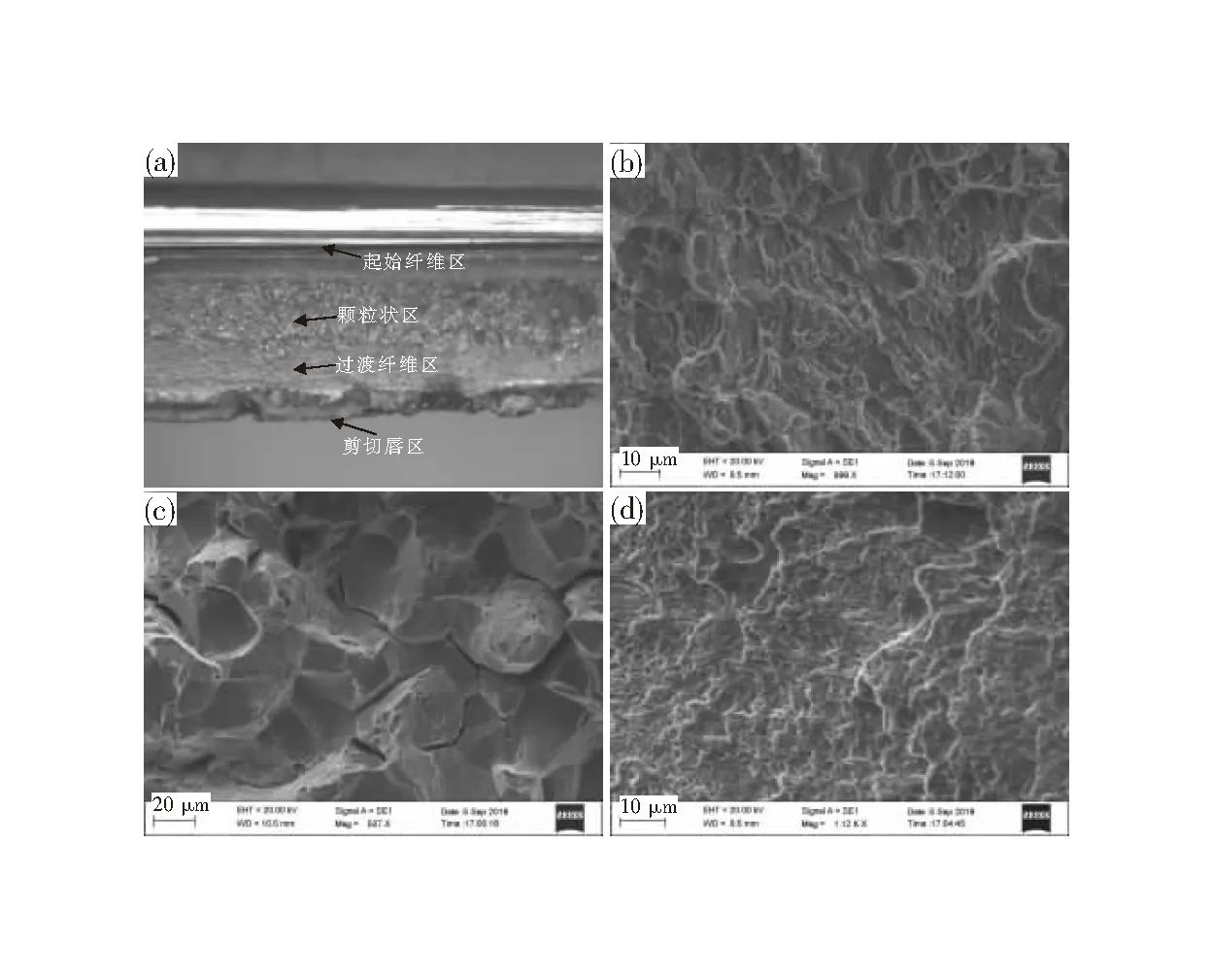

在上限動塊失效件上截取沖擊試樣,沖擊試樣斷口形貌如圖8所示。可以看出,沖擊斷口可分為起始纖維區、呈銀灰色有強烈金屬光澤和明顯結晶顆粒的顆粒狀區、過渡纖維區及最后斷裂的剪切唇區。起始纖維區呈淺韌窩形貌,見圖8(b);顆粒狀區放大形貌為沿晶特征,見圖8(c);過渡纖維區及最后斷裂部分均呈剪切韌窩形貌,見圖8(d)。

(a)斷口形貌;(b)起始纖維區韌窩形貌;(c)擴展區沿晶形貌;(d)最后斷裂區剪切韌窩形貌圖8 沖擊斷口形貌(a)fracture morphology;(b)dimple morphology in the initial fiber area;(c)intergranular morphology in the expansion area;(d)shear dimple morphology in the final rupture areaFig.8 Morphology of the impact fracture

1.7 斷口能譜分析

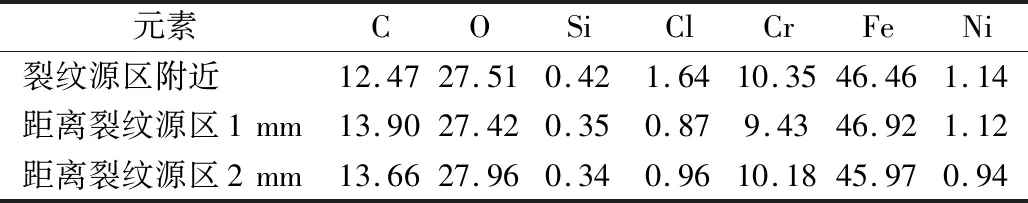

對斷口進行能譜分析,結果見表2。整個斷面均有腐蝕性Cl元素,且O含量較高,表明斷面大部分區域被氧化腐蝕。

表2 能譜分析結果(質量分數,%)Table 2 Result of energy spectrum analysis (mass fraction,%)

1.8 金相組織觀察

在失效件上截取金相試樣,用標準不銹鋼腐蝕溶液輕微擦拭后觀察金相組織,見圖9,存在明顯晶界,表明試樣易被腐蝕。金相組織為回火索氏體[3],可見白色粗大鐵素體。

圖9 淺腐蝕后金相組織 500×Fig.9 Microstructure after shallow corrosion 500×

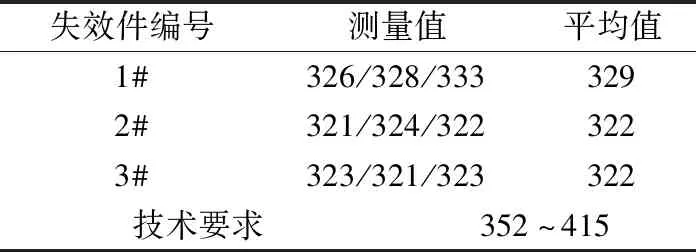

1.9 硬度檢測

失效件上限動塊回火溫度為460~540 ℃。對失效件進行布氏硬度檢測,結果見表3,可以看出3件失效件的布氏硬度均不符合技術要求。

表3 布式硬度檢測結果(HBS)Table 3 Brinell hardness test results(HBS)

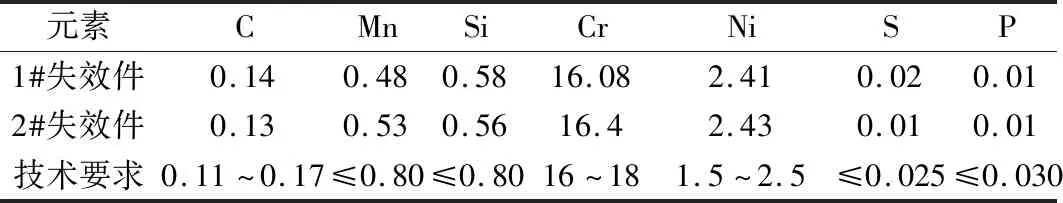

1.10 化學成份分析

對失效件進行材料化學成分檢測,結果見表4,符合航空材料手冊中1Cr17Ni2材料對應元素含量要求。

表4 化學成分檢測結果(質量分數,%)Table 4 Chemical composition test results(mass fraction,%)

2 分析與討論

2.1 上限動塊開裂性質分析

上限動塊在海洋環境服役后飛機例行檢查時發現開裂。槳葉揮舞時,上限動塊開裂部位基本不受力;當飛機停止飛行時,槳葉折疊,上限動塊受到來自上變距鎖上鎖銷傳遞的壓應力及槳葉震蕩時的拉壓應力。斷面未發現疲勞斷裂特征,可排除疲勞斷裂的可能性。上限動塊在室溫下斷裂,無三軸應力產生條件,斷面及裂紋源區附近覆蓋腐蝕產物,排除氫脆斷裂的可能性[4]。

上限動塊裂紋源區位于孔口外側45°倒角處,人工打開斷口后發現斷面覆蓋一層氧化腐蝕產物,斷口齊平,部分呈銀灰色,表面呈顆粒狀堆疊形貌,為結晶顆粒形貌,即沿晶斷口特征[5],沒有剪切唇口及明顯的塑性變形。裂紋源區位于斷口表面,可見凹坑形貌及腐蝕產物,呈多源特征,能譜分析顯示裂紋源區附近存在腐蝕元素氯,服役環境為海面環境,符合應力腐蝕開裂環境條件。因此,上限動塊開裂性質為應力腐蝕開裂[6-7]。

2.2 上限動塊開裂原因分析

孔壁外側表面為數控加工痕跡,符合技術條件要求。鉗工工序要求“拋光數控加工不足之處,孔口倒角1×45°”,沒有鉗工倒角后倒角表面粗糙度要求,該處未進行拋光或其他減小粗糙度步驟工序。鉗工倒角后進行零件表面鈍化,由于孔口倒角處經鉗工機加工后表面粗糙度較大,影響鈍化對零件表面的保護效果,是導致零件在沿海環境中失效的一個原因[8]。

金相試樣經標準溶液輕微擦拭后晶界顯示,表明試樣晶界能較低,晶界被弱化,微觀可見粗大鐵素體(見圖9)。熱處理工藝對1Cr17Ni2鋼組織及性能的影響已有大量文獻報道[9-12],文獻[13]對影響1Cr17Ni2鋼中δ-鐵素體含量的因素進行研究分析。1Cr17Ni2馬氏體不銹鋼淬火+高溫回火后的金相組織主要為回火索氏體+δ-鐵素體,鋼中δ-鐵素體為富含Cr的脆性相,它的存在一方面造成組織成分不均勻,另一方面破壞了基體金屬的連續性,從而使鋼的韌性降低[14-16]。

上限動塊硬度要求為352~415 HBS,對應回火溫度范圍為460~540 ℃(油冷或水冷),所檢測的三個失效件硬度均不符合技術要求。《中國航空材料手冊》中對1Cr17Ni2鋼的描述為:1)如果按硬度選擇回火溫度,硬度要求為320~375 HBS時,回火溫度的選擇范圍為480~540 ℃(油冷或水冷);硬度要求>375 HBS時,應選擇回火溫度<350 ℃(空冷)。2)為避免出現回火脆性,除零件有特殊要求外,不宜在400~580 ℃溫度范圍內回火。

上限動塊根據布氏硬度選擇對應回火溫度范圍時,硬度在352~415 HBS范圍內將對應兩個不同回火溫度區間:①硬度在352~375 HBS范圍內,選擇回火溫度480~540 ℃;②硬度在375~415 HBS范圍內,選擇回火溫度<350 ℃。

第二類回火脆性的發生主要有以下兩種情況[17]:1)回火溫度高于600 ℃,在450~550 ℃溫度區間緩慢冷卻;2)直接在450~550 ℃溫度區間回火。這種脆性可以采用重新加熱至600 ℃以上溫度,隨后快速冷卻的方法予以消除,這種脆性為第二類回火脆性,也稱可逆回火脆性、高溫回火脆性。

在上限動塊無缺陷位置取樣制備沖擊試樣,沖擊斷口宏觀形貌分為四個部分:起始纖維區、呈銀灰色有強烈金屬光澤和明顯結晶顆粒的顆粒狀區、過渡纖維區、最后斷裂部分的剪切唇區。起始纖維區呈淺韌窩形貌,顆粒狀區放大形貌為沿晶特征,過渡纖維區及最后斷裂部分均呈剪切韌窩形貌。表明上限動塊在460~540 ℃區間回火后出現了回火脆性,使得上限動塊室溫沖擊韌性大幅降低的同時,韌-脆轉變溫度顯著提高。這是導致上限動塊開裂失效的根本原因。

綜上所述,上限動塊失效的直接原因是海洋環境造成的應力腐蝕開裂,回火后材料出現的回火脆性是上限動塊開裂的根本原因,孔口倒角處鉗工機加工后表面粗糙度較大促進了零件的開裂。

3 結論與預防

1)上限動塊裂紋起源位置基本相同,開裂性質均為應力腐蝕開裂,應力腐蝕開裂是上限動塊開裂的直接原因,回火溫度不當造成的回火脆性是開裂的根本原因,加工后表面粗糙度較大加速了上限動塊的開裂。

2)對表面進行噴涂面漆處理,降低了材料表面應力腐蝕敏感性。鉗工工序要求“拋光數控加工不足之處,孔口倒角1×45°”,增加表面粗糙度要求,倒角后粗糙度Ra≥1.6。

3)建議結合實際生產需求將上限動塊硬度要求調整為352~375 HBS或375~415 HBS。