新型水果采摘裝置的設計與研究

孫 強,雷 鳴,商益洋,孫浩楠,李世杰,陳怡達,許 誠,孔祥睿

(1.蘇州城市學院,江蘇 蘇州 215104;2.蘇州市計量測試院,江蘇 蘇州 215100;3.蘇州建設交通高等職業技術學校,江蘇 蘇州 215104)

0 引言

收獲采摘是果品生產中最為關鍵的過程之一。由于現代機械科學技術的迅速發展,更多的農業生產通過自動采集設備取代人類的苦力勞作。蘋果自動采集裝置就是近年來逐漸開發出來的一個新式采集裝置。蘋果采集裝置始終是一個研究和開發的問題,在農業蓬勃發展的今天,大面積種植蘋果,隨之而來的是蘋果的采摘問題,在較高的果樹上結出的果實因無法摘到,造成蘋果的摔落,因此這些蘋果無法上市銷售,無法實現經濟價值,為解決高空采摘的困難,需要專用的蘋果采摘機械手來解決此問題[1-2]。

1 國內外研究現狀

國外對果園采摘機械的研究始于上世紀40 年代初,以美國、法國、英國為首的西方國家較早開展此方面的研究。到50 年代中期,利用振搖果樹方式收獲水果的采摘機械在歐美國家得到了發展和普遍應用。

近幾年來,我國的收獲機械發展很快,出現了很多收獲設備、動力修剪收獲設備、多功能果園作業機械等,它們的功能比較單一,效率不高,造成了很大的減產。

(1)我國大部分果園都采用分散栽培、分戶管理方式,這導致農機和農藝的協調存在問題,很少有真正集中成片的大型現代化果園可以進行機械化作業。

(2)人工采摘時,胳膊容易被枝條刮傷、擦傷等,在高處工作時,甚至有可能摔倒[3-4]。

2 水果采摘器總體方案思路和工作流程

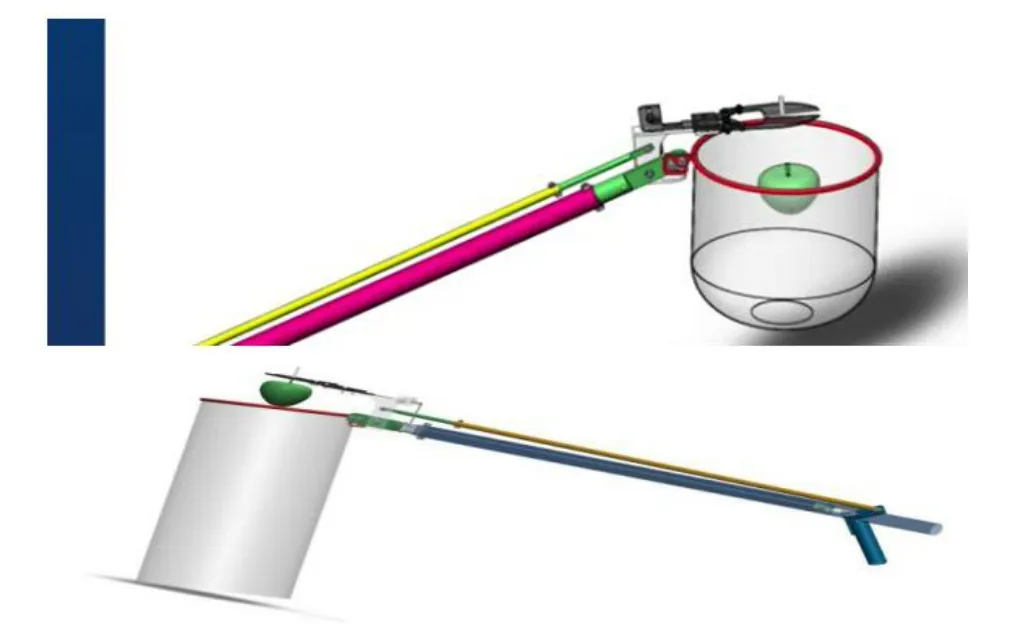

本次所研究的蘋果采摘機械手是一種通用的水果采摘機械手,適用于批量或中、小批量采摘,可改變剪刀的角度及桿件的長度。適用于環境惡劣、勞動強度高、采摘危險性較高的場合。整體效果圖如圖1 所示。

圖1 水果采摘器整體效果圖

2.1 水果采摘器總體方案思路

2.1.1 研究內容

(1)采摘器:在各個方向實現準確安全地采摘水果。

(2)接收傳送裝置:可以處理從高空掉落的水果,并將其采集到指定,果實從高處安全順利的傳送至地面。

(3)驅動裝置:液壓系統。

2.1.2 技術參數

(1)果樹高度約3 m。

(2)采摘水果是球形的,D為直徑,3 cm≤D≤10 cm。

2.2 工作流程

首先利用無極伸縮桿將采摘器的機械爪頭送至水果附近,穩緊把手,利用液壓系統去驅動機械剪刀剪水果根蒂;當水果根蒂達到剪切值時,水果會向下落,完成水果的采摘后,收傳送裝置會將其采集到指定,果實從高處安全順利的傳送至地面完成整個水果的采摘到接收的過程[5-6],采摘過程如圖2 所示。

圖2 采摘器工作流程

3 主要設計

3.1 采摘器采摘方式的選擇

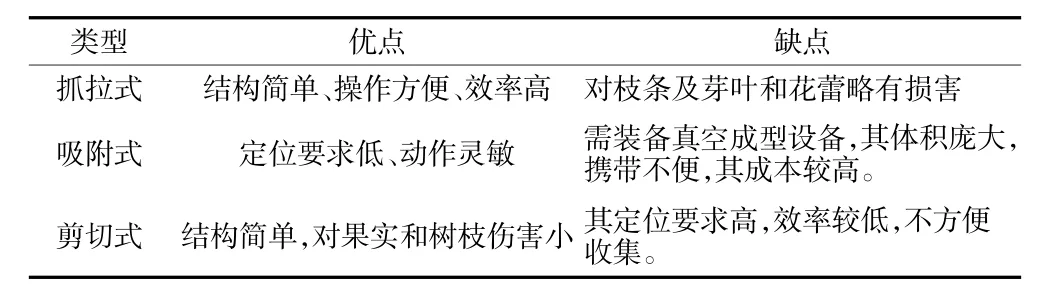

可以根據原理,采摘機構的設計可分為剪切式、抓拉式、吸附式等類型,各種不同工作原理的采摘機構特點如表1 所示。

表1 各類不同工作原理的采摘機構及特點

不同類型的采摘器各有優缺點。吸收式雖有定位精度高、動作靈敏等優點,但需配有真空成形設備,且對果枝有很大傷害;抓取式結構簡單,操作簡便,但對果枝的損傷較大;剪切型結構簡單,操作簡便,對果枝損傷極少,但對位置的要求較高。所以,選用剪裁作用原理進行果實采收最為適宜,且操作平穩。在驅動力模式上,機械結構雖然簡單,但作業時,不能節省人力,造成采收效率低下。水力采收省力,采收速度快,但制作費用較高。風力機整體重量輕,無污染,具有豐富的能源,但是它的結構和風力機的工藝都比較復雜。所以,最適宜的方法就是使用液壓傳動,操作簡單、方便快捷。

因此,最佳的采摘機應該是液壓剪切機,它結構簡單,操作簡便,對果枝和果穗的損傷較少,并且可以減少勞力。可調節的角度設計,使果實在任何一個角度都能安全可靠的采摘。

3.1.1 果實采摘過程受力分析

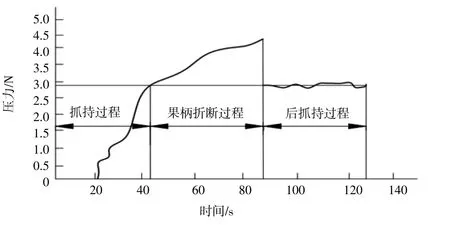

果柄受力分析,如圖3 所示。

圖3 果柄受力分析圖

3.1.2 采摘結果分析

終端執行機構就是利用這個空隙,成功地將相鄰的水果分開。相鄰果實的分離成功率100%。果梗部位可見明顯的離層維管束,其結構與前面描述的一樣,在果柄附近呈束狀分布。造成這種現象的原因可能是由于不同品種間的不同,有的品種尚未完全成熟,而未成熟品種的果柄需要更大的分離力。另外,由于果柄的長度、大小等因素的差異,使得終端執行機構在轉動或脫離時,其轉動或脫離的慣性軸線的角度也會不同,若終端執行機構在果實后方與果實的慣性軸線的角度過大,則果柄離層更多的是受牽引力而非剪應力的作用,從而增加了果柄保水果傳送順暢。剪斷效果圖如圖4 所示。

圖4 剪斷效果圖

3.2 液壓系統

3.2.1 液壓系統的組成

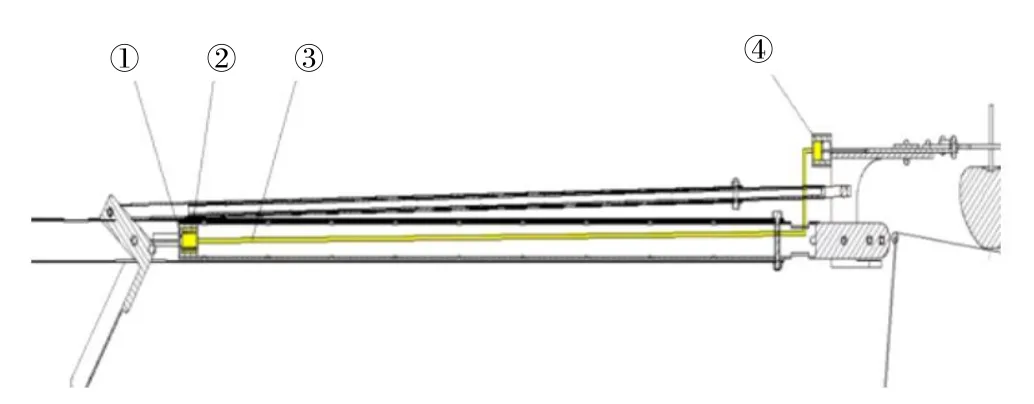

液壓系統作為傳遞動力裝置,它由2 個小液壓缸件1 和件4,2 個活塞件2,油液3,軟油管,油杯,復位彈簧等部分組成,如圖5 所示。

圖5 液壓系統示意圖

3.2.2 液壓系統的工作原理

液壓傳動系統的主要功用是傳遞動力,由驅動裝置帶動油壓,去控制油缸活塞桿伸出或縮回來執行各種動作。當液壓的液體流入液壓缸后把壓力傳給活塞。刀頭的開合取決于加在活塞上的動力的方向。在驅動裝置帶動油壓使活塞推桿往向前進時,刀頭開始向物體,然后刀頭合并起來,實現剪斷樹枝的功能。當油壓減少時,活塞會在彈簧的彈力下往后退,實現復位,刀頭張開[7]。

4 強度校核

在設計過程中,通過ANSYS/中望仿真軟件平臺對部分關鍵零部件進行了強度校核。在使用過程中,該產品主要承受了采摘的水果重量、自身重力和自身加在手柄上的力,因此,對支架和手柄進行了靜態線性分析,以提高產品的可靠性。

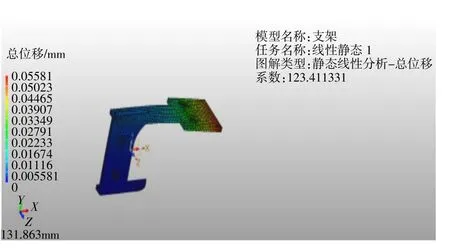

在Static structural 模塊下,選擇零件的材料為45#鋼,包括泊松比、彈性模量和密度等參數。選擇合理的網格劃分方案,將支架平臺與角度固定機構劃分網格,包含了2828 個節點、14960 個單元。施加固定約束在支架底座平臺上,壓力force50 N,分析該零件的應力及變形分布情況[8]。

圖為支架的靜態線性分析圖,從圖6 中看出,應力集中點為支撐板上,從前文可知,本機構采用45#鋼正火處理加工,其材料屈服強度為290 MPa,因此,該機構強度符合要求。

圖6 支架的靜態線性分析圖

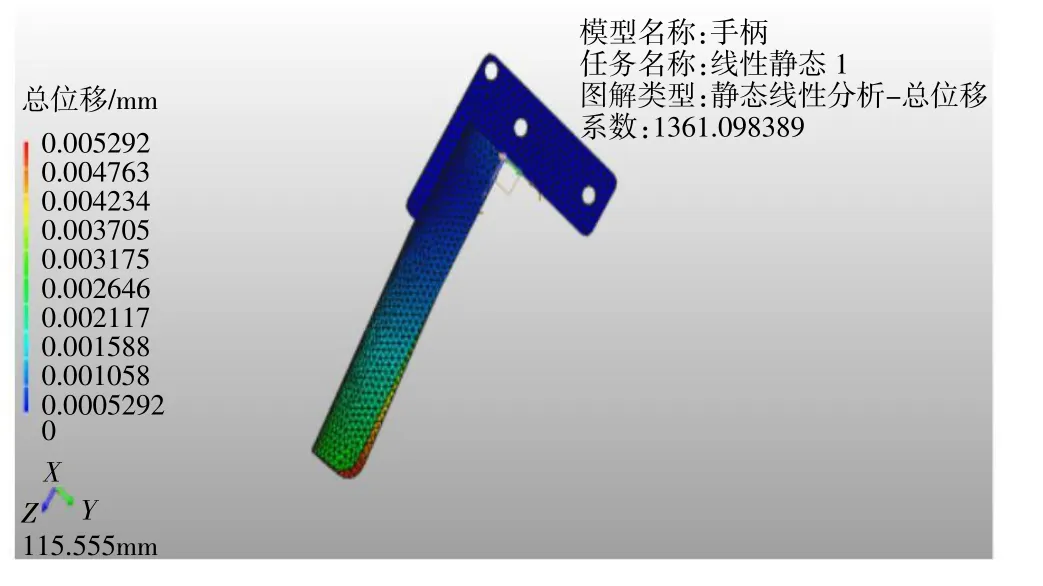

采用同樣的方法分析手柄。選擇零件的材料為合金[結構鋼A36],將手柄劃分網格包含了3223 個節點、16239 單元。施加固定約束Fixed Support 在與桿子連接處,壓力force20 N,分析該零件的應力及變形分布情況。圖7 為手柄機構的靜態線性分析圖,從圖中看出,應力集中在手柄的尾處,最大應力為131.6 MPa,該機構強度符合要求。

圖7 手柄的靜態線性分析圖

5 功能狀態仿真

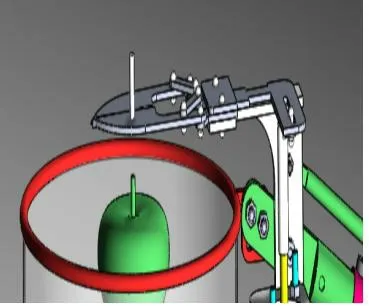

第一步:機械手靠進蘋果,然后撥動把手,如圖8所示。

圖8 示意圖

第二步:把手依靠液壓系統驅動剪刀手,如圖9所示。

圖9 示意圖

第三步:剪刀頭閉合,如圖10 所示。

第四步:蘋果枝被剪刀剪斷,蘋果自然掉入收納袋里面,如圖11 所示。

圖10 示意圖

圖11 示意圖

6 結語

采摘機械手的設計使用了液壓系統,它將液壓傳動優點充分發揮出來,還實現了控制方便及安全可靠的目的。這樣就解決了在惡劣環境下采摘蘋果的實際問題,降低了操作人員的勞動強度,提高了生產效率。以機械手臂為基礎的水果收割裝置,是一種包含了自主行動功能的技術含量高,屬于液壓式的簡單的收摘器。該裝置結構簡單、使用簡便、成本低、效率高。使用了剪切式機械手臂,可以調整手臂的長度,這使得它可以適用于各種高枝水果,而且還可以方便地隨身攜帶。采摘器使用了液壓系統帶動到刀片轉動的方式來對果梗進行切割,這樣可以快速地收獲果實,節省了很多人力。該采摘器的方向可調節,適合于多種位置的高枝果實,能夠將果實完全采摘,并能確保其保質保量,是一種具有良好推廣價值的實用新型。