基于高升力系統襟翼傳動線系布局的研究

石建強,馬高杰

(航空工業慶安集團有限公司 航空設備研究所,陜西 西安 710077)

0 引言

高升力系統襟翼在飛機的起飛、降落和巡航飛行中,具有非常重要的作用,能夠有效提升飛機起飛時的升力及降落時的升阻力,有效縮短飛機起飛和滑跑距離,改善飛機性能[1-3]。在軍用及民用飛機中,大多數襟翼分為左右內、外共四塊翼面,襟翼翼面的收放通過襟翼作動器配合機上運動機構完成。襟翼機上運動機構主要有固定鉸鏈式、軌道式、四連桿機構式、連桿/軌道混合式4 種形式[4]。襟翼作動器多采用絲杠螺母作動器,每塊襟翼舵面由2 個襟翼絲杠螺母作動器驅動進行收放。

每塊襟翼翼面由兩個襟翼絲杠螺母作動器驅動,全機高升力系統襟翼共8 個作動器驅動襟翼運動,如何確保同一襟翼翼面兩作動器同步運動、單側兩片襟翼翼面同步運動、整機四片襟翼翼面同步運動是設計襟翼傳動線系的關鍵,同時也是現階段實現襟翼運動的難題。高升力系統襟翼傳動線系的布局、襟翼絲杠螺母作動器的同步運動設計以及機翼在變形情況下對高升力系統襟翼傳動線系的影響都是急需解決和攻關的技術。國外空客公司、波音公司、利勃海爾及霍尼韋爾等大飛機供應商在高升力系統襟翼方面的技術研究諸多具有體系,處于國際領先地位,而國內在高升力系統襟翼傳動線系布局方面的研究非常稀少。嚴少波等[5]研究了現代客機襟翼作動器運動學計算方法及內、外襟翼同步運動中的誤差計算與分析,魏偉等[6]研了后緣襟翼機構運動設計要求及方法、后緣襟翼運動原理設計及參數計算,曾文斌等[7]研究了襟翼不同作動器設計、布局以及運動參數計算。

傳統有效的高升力系統襟翼傳動線系多采用集中式驅動共軸傳動、分布作動的架構[7]。本研究針對某型飛機高升力系統襟翼,采用集中式驅動架構研究高升力系統襟翼傳動線系機上布局方法、內、外襟翼同步運動中誤差分析及襟翼傳動線系中機翼變形的考慮。

1 襟翼傳動線系布局方法研究

1.1 襟翼作動系統架構確認

首先,結合飛機需求論證權衡襟翼系統采用集中式驅動、共軸傳動、分布作動架構或分布式獨立驅動架構;后緣襟翼系統通常采用集中式驅動、共軸傳動、分布作動架構設計[8]。

然后,根據襟翼翼面長度結合設計經驗確定驅動單片襟翼作動器的數量;通常單片襟翼由兩個作動器驅動,若單片襟翼長度過長且翼面剛度較小,考慮到翼面變形可由四個作動器驅動,作動器均布在襟翼翼面重心位置的兩側,某型飛機襟翼單片襟翼均由兩個作動器驅動。

最后,基于系統安全性設計架構考慮,綜合分析傳動線系各產品故障(比如扭力桿斷連、作動器卡滯)模式下的保護措施,通常在襟翼傳動線系中需布置翼尖制動器及襟翼位置傳感器[9]。

1.2 襟翼作動器選型確認

目前飛行在航線上的飛機,襟翼運動機構形式主要分為:鉸鏈式(整流罩較大)、四連桿機構式和滑軌-滑輪架式[4,10,11]。襟翼作動器選型與襟翼運動機構形式同步考慮。通常若襟翼翼面運動只有定軸旋轉運動時,襟翼作動器多選擇齒輪旋轉作動器配合鉸鏈運動機構或者襟翼滾珠絲杠作動器配合鉸鏈運動機構實現;當襟翼翼面運動既有定軸旋轉又有較大后退量時,襟翼作動器多選擇襟翼滾珠絲杠作動器+連桿機構或滾珠絲杠作動器+滑軌-滑輪架式實現。某型飛機襟翼作動器選擇襟翼滾珠絲杠作動器+滑軌-滑輪架形式。

1.3 襟翼傳動線系骨架布局

襟翼傳動線系骨架布局主要是確定襟翼滾珠絲杠作動器的空間占位基準,并作為三維產品設計的基線。

(1)襟翼滾珠絲杠作動器布置于襟翼翼面兩側1/4 位置,盡量靠近滑軌位置(便于整流罩設計考慮)。襟翼滾珠絲杠作動器輸出軸線與襟翼翼面旋轉軸線必須保持垂直。

(2)鑒于機翼結構形式限制,襟翼通常沿翼展方向會逐漸變薄變窄,因此,襟翼滾珠絲杠作動器布置時優先布置外襟翼外側作動器站位,內側作動器站位根據同一翼面兩作動器同步性運動原則確定。

(3)襟翼滾珠絲杠作動器中央體翼盒后梁鉸支點P確認。

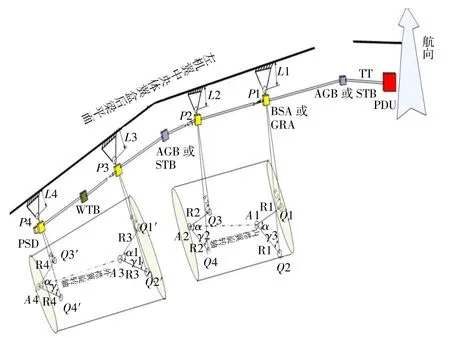

(4)根據翼面載荷初步評估作動器外形尺寸,按照作動器與擾流板不干涉原則確認相交線段一點(結合作動力臂最大化原則且與結構不干涉原則選取該點,見圖1 示意,當β為90°時,襟翼在0°位置力臂最大,當γ為90°時,襟翼在α°位置力臂最大)。

圖1 襟翼滾珠絲杠作動器布置示意

(5)襟翼滾珠絲杠作動器襟翼后梁初始操縱點Q1 確認。

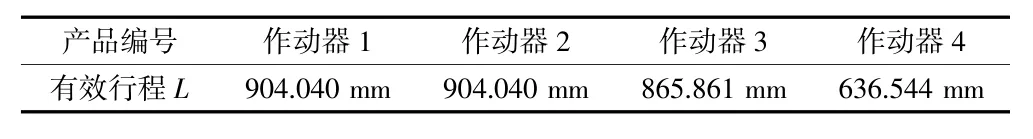

(6)同一翼面上不同站位兩襟翼滾珠絲杠作動器布置時需考慮同步性運動原則,保證兩襟翼滾珠絲杠作動器操縱點在同一運動柱面/錐面的輪廓束線上(見圖2,布局時保證P1、P2、Q1、Q3/P1、P2、Q2、Q4 在同一平面內)。

圖2 某型飛機襟翼傳動線系布局示意

1.4 襟翼傳動線系確定

襟翼傳動線系的確認是以襟翼滾珠絲杠作動器的輸入輸出、翼尖制動器的輸入輸出及襟翼動力驅動裝置的輸入輸出作為基準,將各產品兩兩連接,利用支撐軸承支座、扭力桿(含萬向節)或變角齒輪箱等形式有效串接及支撐整個傳動線系,保證傳動線系穩定且可適應機上變形和安裝。

(1)連接1 號襟翼滾珠絲杠作動器(沿翼展方向順序編號,即內襟翼內側作動器為1 號,內襟翼外側作動器為2 號)輸入花鍵端面點及襟翼動力驅動裝置輸出花鍵端面點,若連線尺寸超過1500 mm,則在連線中間位置增加支撐軸承支座(盡量保證兩扭力桿同規格同尺寸)。若襟翼滾珠絲杠作動器輸入花鍵與襟翼動力驅動裝置輸出花鍵軸夾角超過10°,則考慮在二者之間增加變角齒輪箱。若襟翼滾珠絲杠作動器/齒輪旋轉作動器輸入花鍵與襟翼動力驅動裝置輸出花鍵軸平行,則考慮在二者之間增加偏置齒輪箱。

(2)按順序兩兩之間連接襟翼滾珠絲杠作動器輸出輸入花鍵端面中心點(如1 號作動器輸出花鍵與2號作動器輸入花鍵連接)。

(3)在外襟翼兩襟翼滾珠絲杠作動器之間布置翼尖制動器,布置原則保證扭力桿長度同規格同尺寸,扭力桿軸線與作動器軸線之間夾角小于5°(通過萬向節調整)。

(4)在最外側襟翼滾珠絲杠作動器外側布置襟翼位置傳感器,通常襟翼位置傳感器通過外花鍵與最外側襟翼滾珠絲杠作動器內花鍵嚙合,二者通過法蘭固定安裝。

(5)襟翼傳動線系各裝置連接通常采用扭力桿花鍵搭接的方式,其中扭力桿一端通過花鍵搭接后利用定位銷固定安裝,另一端則通過花鍵搭接作為可滑動端。此種方式可以適應機翼變形、安裝公差、溫度沖擊等因素(與花鍵搭接量有關)導致的線系長度變化。

按照上述原則,某型飛機襟翼傳動線系布局見圖2。襟翼滾珠絲杠作動器行程見表1。

表1 某型飛機襟翼滾珠絲杠作動器有效行程

2 襟翼同步性分析研究

某型飛機襟翼共4 個檔位,分別為0°、10°、25°、45°。收放總時間為25 s。

襟翼同步性對于飛機氣動力影響很大,當同一襟翼翼面上兩作動器收放速率不同步時,將會導致襟翼翼面傾斜,嚴重時將造成飛機事故。往往設計時保證兩作動器同步收放,但作動器的加工誤差、機上安裝誤差及機械剛度、游隙等影響因素均會導致兩作動器有微小不同步,不同步會導致襟翼翼面兩作動器間一直承受無用扭矩,長期工作對翼面結構壽命影響很大。因此在設計時有效保證兩作動器同步至關重要。

某型飛機采用襟翼滾珠絲杠作動器結構驅動襟翼。傳動線系圈數ni與襟翼滾珠絲杠作動器有效行程Li、減速ii及導程li之間關系如下(其中下標i取1、2、3、4):

在設計時為了保證內外兩片襟翼四個襟翼滾珠絲杠作動器同步運動則需保證:

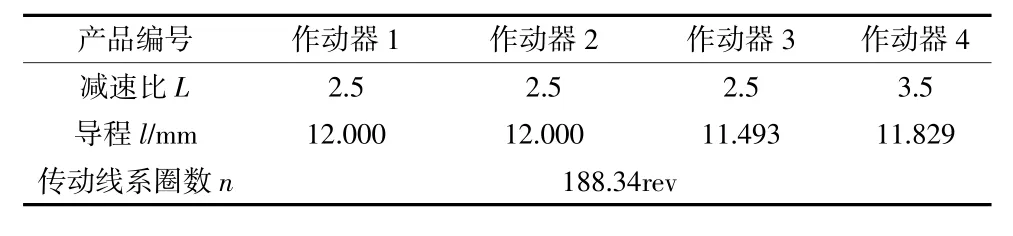

結合襟翼滾珠絲杠作動器加工誤差等影響,某型飛機襟翼系統作動器分配參數如表2 所列。

表2 某型飛機襟翼系統作動器參數分配

通過對表2 中的作動器分配指標分析,在不考慮其他因素(諸如安裝誤差、傳動線系游隙等)時,襟翼滾珠絲杠作動器1 與襟翼滾珠絲杠作動器2 構型完全相同,收放速率完全同步,在設計上完全同步,可見某型飛機襟翼系統內襟翼兩作動器之間可不考慮不同步性問題。

針對外襟翼兩作動器而言,兩作動器構型不同,且因為加工誤差的限制,導致襟翼滾珠絲杠作動器3與襟翼滾珠絲杠作動器4 在0~45°過程中可能出現的最大不同步量見表3 所列。

表3 某型飛機外襟翼作動器不同步性分析

表3 中可得外襟翼兩襟翼滾珠絲杠作動器之間存在最大不同量為0.0137 mm,作動器3 與作動器4初始0°位置操縱點之間位移為5129.245 mm,相比之下兩作動器之間的最大不同步量為微毫米量級,可以忽略不計,因此外襟翼兩作動器之間可不考慮不同步性問題。

3 機翼變形對襟翼傳動線系影響研究

飛機在飛行過程中由于受到氣動載荷的影響,機翼通常會產生變形。襟翼傳動線系在設計計算過程中需要考慮由于機翼變形導致傳動線系中扭力桿組件伸縮滑動。為了保證扭力桿組件在適應機翼變形時不會出現脫軸及結構干涉等現象,對機翼變形過程中襟翼傳動線系的影響的研究就尤為重要。

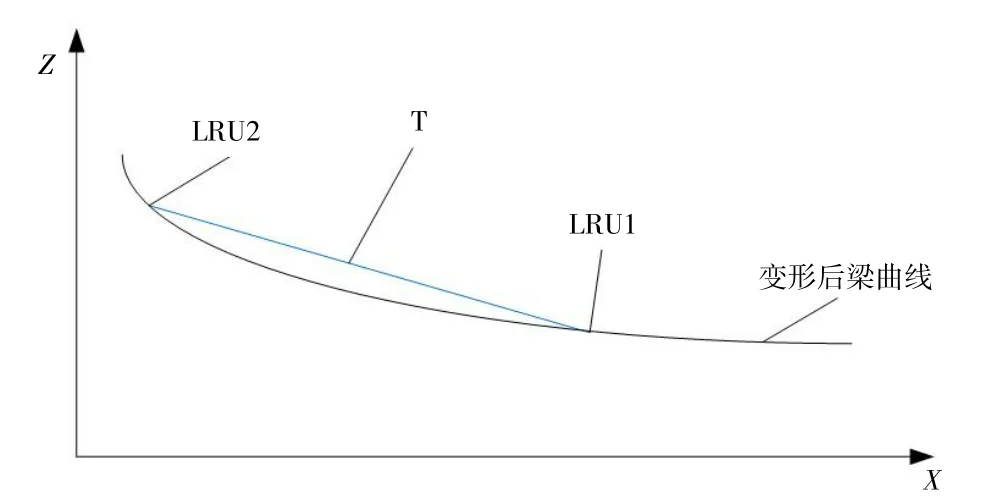

因為機翼變形導致襟翼傳動線系各LRU 之間扭力桿會發生角度及長度的變化,角度變化可通過萬向節適應,長度變化需根據機翼變形量在設計花鍵搭接時留有余量。機翼變形時兩LRU 之間扭力桿變形示意見圖3 所示。

圖3 機翼變形導致襟翼線系變形示意

根據變形前T兩端XLRU1和XLRU2所在位置坐標,XLRU1(x1,y1,z1),XLRU2(x2,y2,z2)可得

根據變形后實測的機翼前梁變形曲線,可確定XLRU1′和XLRU2′在該曲線上的坐標:XLRU1(x1′,y1′,z1′)和XLRU2′(x2′,y2′,z2′)可得

求出T 隨機翼梁變形之前和之后的變化量,即余量ΔT。

某型飛機襟翼系統中襟翼各產品安裝于機翼后梁面上(圖3),其中襟翼動力驅動裝置安裝于中機身(0 肋)位置,1 號軸承支架安裝于機翼后梁對應2 號肋位置,襟翼滾珠絲杠作動器1 安裝于機翼后梁對應4 號肋位置,襟翼滾珠絲杠作動器2 安裝于機翼后梁對應6 號肋與7 號肋之間,襟翼滾珠絲杠作動器3 安裝于機翼后梁對應9 號肋與10 號肋之間,2 號軸承支架安裝于機翼后梁對應11 號肋位置,3 號軸承支架安裝于機翼后梁對應13 號肋與14 號肋之間,襟翼滾珠絲杠作動器4 安裝于機翼后梁對應17 號肋與18 號肋之間,在15 肋位置布置翼尖制動器,上述各產品之間通過扭力桿組件利用花鍵兩兩連接,扭力桿組件從襟翼動力驅動裝置開始編號,單邊共計8 根。

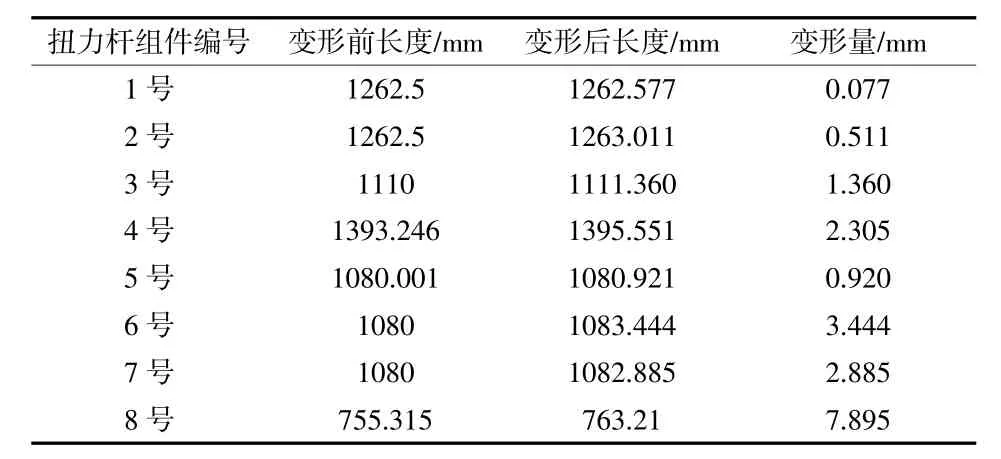

通過對機翼各肋位變形量折算到襟翼線系,由機翼變形導致襟翼線系各扭力桿組件變形量見表4。

表4 某型飛機襟翼線系各扭力桿組件變形

通過機翼各肋位變形分析可知從中機身位置到翼尖位置機翼變形量越來越大,表4 中分析可得襟翼傳動線系為了適應機翼變形,越靠近翼尖位置扭力桿組件變形量越大,最大值可達到7.895 mm,在進行襟翼傳動線系各產品設計時應當考慮機翼變形的影響,在進行花鍵搭接量設計時按照最大搭接量考慮。

4 結語

研究了高升力系統襟翼傳動線系機上布局方法、內、外襟翼同步運動中誤差分析以及襟翼傳動線系中機翼變形的考慮,其關鍵技術均成功應用于飛機高升力系統設計中。

襟翼傳動線系機上布局方法能夠有效指導各類飛機型號襟翼傳動線系的布局。同步運動誤差分析能夠指導襟翼傳動線系作動器的設計。機翼變形對襟翼傳動線系的影響能夠指導襟翼傳動線系中花鍵搭接量的設計。上述研究均為飛機襟翼系統設計通用性方法,國內外研究較少,但能夠指導飛機襟翼傳動線系設計,具有很重要的工程設計指導意義。