圓鋸片刀齒參數對退役風機葉片主梁切削性能的影響

張騰波,武擁軍,鄭 磊,楊 揚,周樹偉

(1.中國能源建設集團江蘇省電力建設第一工程有限公司,江蘇 南京 210001;2.國華(東臺)風電有限公司,江蘇 鹽城 224200)

0 引言

隨著全球氣候變化和環保問題日益凸顯,風電作為清潔的可再生能源受到越來越多國家的關注,尤其我國西部地區及東部海上具有風電資源豐富、發電利用小時數高、適合大規模開發等優點[1-2]。由于風、雨侵蝕和日曬等環境因素影響,風電發電機的葉片在使用一定周期后強制退役,以及由于技術進步所致的單臺風力發電機組擴容,越來越多的風電葉片面臨退役后的處理和再利用問題。從2000 年開始退役風電葉片數量逐年遞增,保守估計,到2040 年總計約有2.7 萬套風機面臨退役,658 萬噸葉片需被處理再利用[3]。

風機退役后,大多數機組的部件基本可回收,其中包括基礎、塔筒、齒輪箱和發電機。而風電葉片主要由玻璃纖維或碳纖維、環氧樹脂、巴沙木等構成,目前在我國通常都是采用垃圾掩埋或焚燒處理方式,對人類生活和環境會造成巨大傷害。“中華人民共和國固體廢物污染環境防治法”于2020 年9 月1 開始實施,退役風電葉片被列入大宗固體廢棄物目錄,廢棄后的處理要求經濟環保,有賬可查,不得擅自傾倒、堆放、丟棄和遺撒[4]。風電葉片的回收行業,也將圍繞隨著《固廢法》的深入推進,快速成為環保領域的朝陽行業。

目前對于退役風電葉片的處理方法有焚燒、熱解、裂解、定向解聚、粉碎和破切后再利用等方式。焚燒法熱值低,燃燒不完全,容易結焦和產生有害氣體;熱解和裂解法能耗高,產品雜質多,不易提純;定向解聚技術尚不成熟,成本高,廢液難處理,提純困難,產品附加值低;粉碎法一般是將風電葉片粉碎后進行焚燒或者作為建筑水泥、瀝青等材料的添料,經濟效益不高;切割再利用法對于刀具和專用設備要求較高,而且須有穩定的下游市場。總體來看,焚燒、熱解、定向解聚等化學處理方法仍有許多技術難點難以突破,增值利用條件尚不具備;粉碎、切割的物理加工方法可行性較高,二次污染較少,但需要配合一定的專用加工裝備[5-8]。

纖維增強復合材料構成了風電葉片的骨架(主梁材料),力學強度高、防水、耐磨、耐腐蝕、耐久性好,葉片完成整個使用壽命周期,退役后的葉片仍保持其初始力學性能的95%(平行于玻纖布方向靜曲強度約為1000 MPa),力學強度遠高于木材等材料,因此退役風電葉片主梁材料仍具有非常高的應用價值,應將其應用于可充分發揮其殘余性能的場合及產品[9]。例如用于制造循環包裝的材料,其各項性能均滿足制備循環包裝的要求,而且耐腐蝕、防水、耐久性好,壽命為一般木質、鋼質循環包裝的2-3 倍,可節約大量的木材和鋼材,具有非常顯著的環保效益。

但是要利用好退役風電葉的主梁材料,需要對其進行切割,而葉片主梁材料強度高,具纖維特性,各向異性且厚度不均。從目前切割技術來看,多使用無齒鋸和金剛石薄砂輪進行切割,其切削原理是“磨削”而非“切削”,每齒切削量小,能耗大,發熱量高。這就造成刀具壽命短(100 m 左右),效率極低(小于1 m/min),砂輪易破碎造成危險,而且容易夾鋸,所以只適用于小規模手工切割,不適合工業化生產。

因此本文充分考慮葉片主梁材料性質,研發適用于工業化生產的專用切割鋸片,解決葉片切割工藝中最關鍵的問題,為退役風機葉片綠色增值綜合利用提供一定的實踐基礎和理論依據。

1 研究方法

1.1 試驗材料

本研究所用的試驗材料為1.5 MW 的風機葉片,單支重量為5.8 t,長度為37.5 m,主梁的密度約為1.7 ~2.0 g/cm3。鋸片直徑為400 mm,齒數為96,切割轉速為3300 r/min,進給速度為1 ~1.5 m/min。鋸片的基材為50Mn2V,鋸齒為人造聚晶金剛石(PCD),鋸齒基體為硬質合金,鋸齒焊接形式為銅銀釬焊。

1.2 測試方法

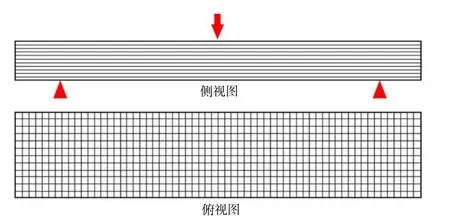

按照GB/T 17657-1999《人造板及飾面人造板理化性能試驗方法》中力學性能的測試方法的規定,使用風機葉片主梁縱向切割機(FCZJ-250-1,北京豐策科技有限公司)將葉片主梁鋸成250 mm × 50 mm ×12 mm 尺寸的標準試件,采用三點彎曲法,在萬能力學試驗機(MMW-50 型,濟南耐爾實試驗機有限公司)上中測量。測試方向分為兩個方向,一個是平行于玻纖布排列方向(圖1),一個是垂直于玻纖布方向(圖2)。

圖1 平行于玻纖布測試

圖2 垂直于玻纖布測試

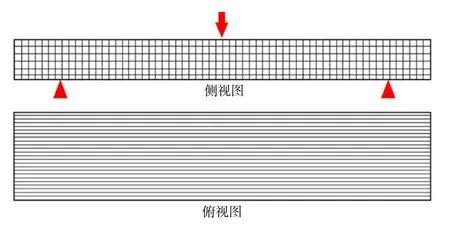

葉片主梁在縱切鋸上進行直線鋸切,每切削一段距離后拆下鋸片進行觀測,金剛石鋸齒破壞形式如圖3 所示。當達到以下任意條件時測試結束。

圖3 金剛石鋸齒破壞形式

(1)當鋸齒數脫落≥5 時測試結束。

(2)當金剛石鋸齒破碎≥10 時測試結束。

(3)當鋸片燒糊,或測試時有可觀測到煙霧,或有明火星時測試結束。

(4)鋸片有明顯變形時測試結束。

(5)當鋸切過程中的聲音明顯有異常時測試結束。

(6)達到預設極限測試距離時測試結束。

2 試驗結果與分析

2.1 主梁材料性能分析

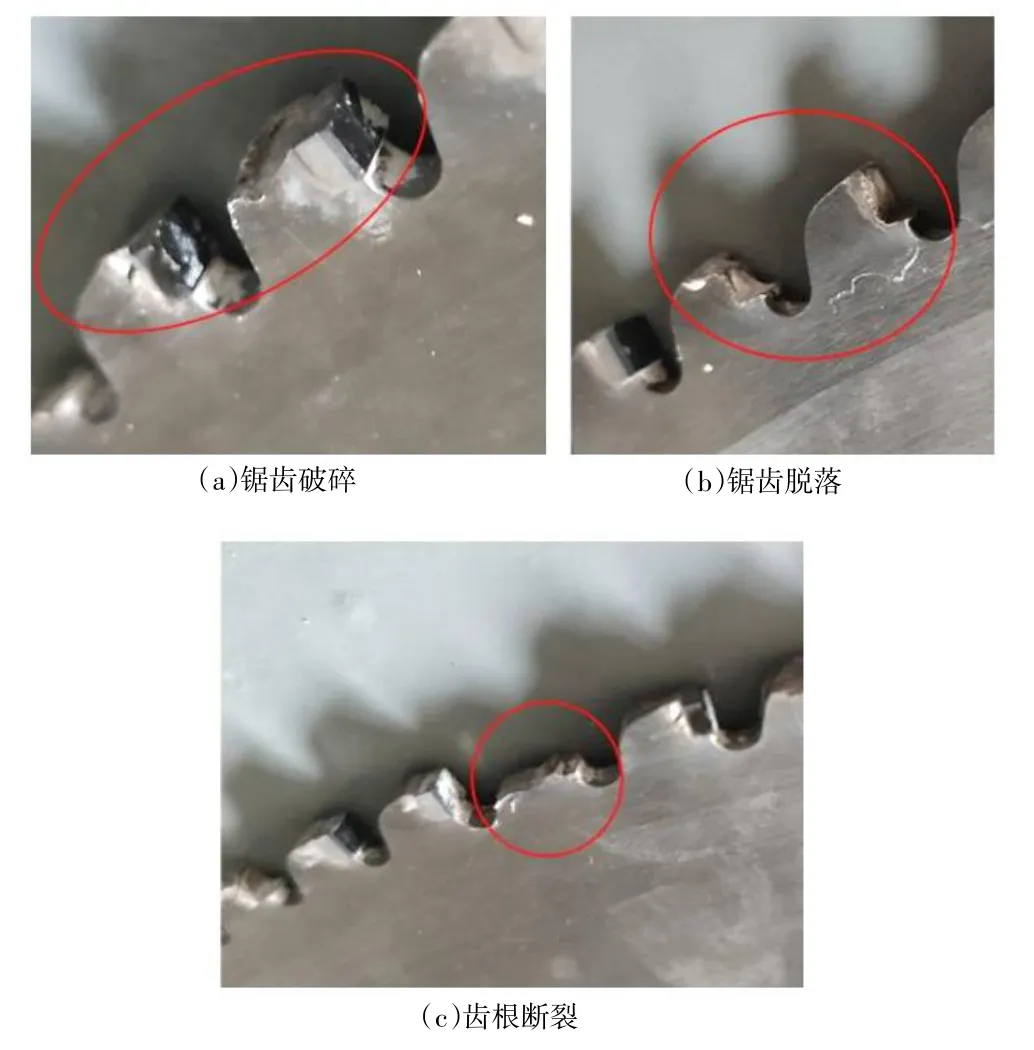

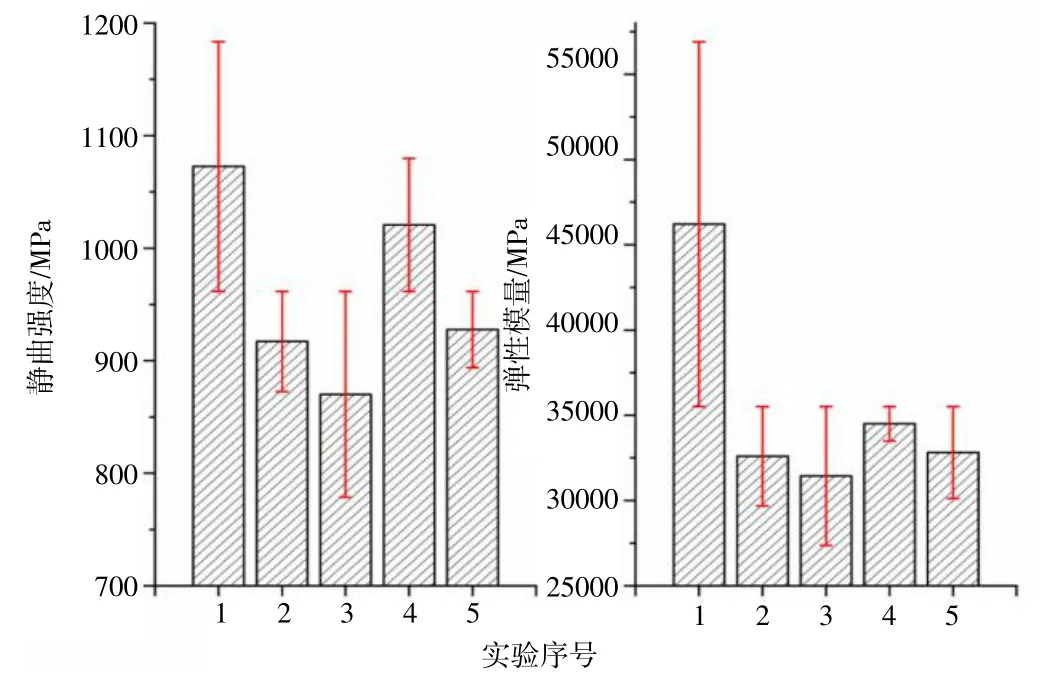

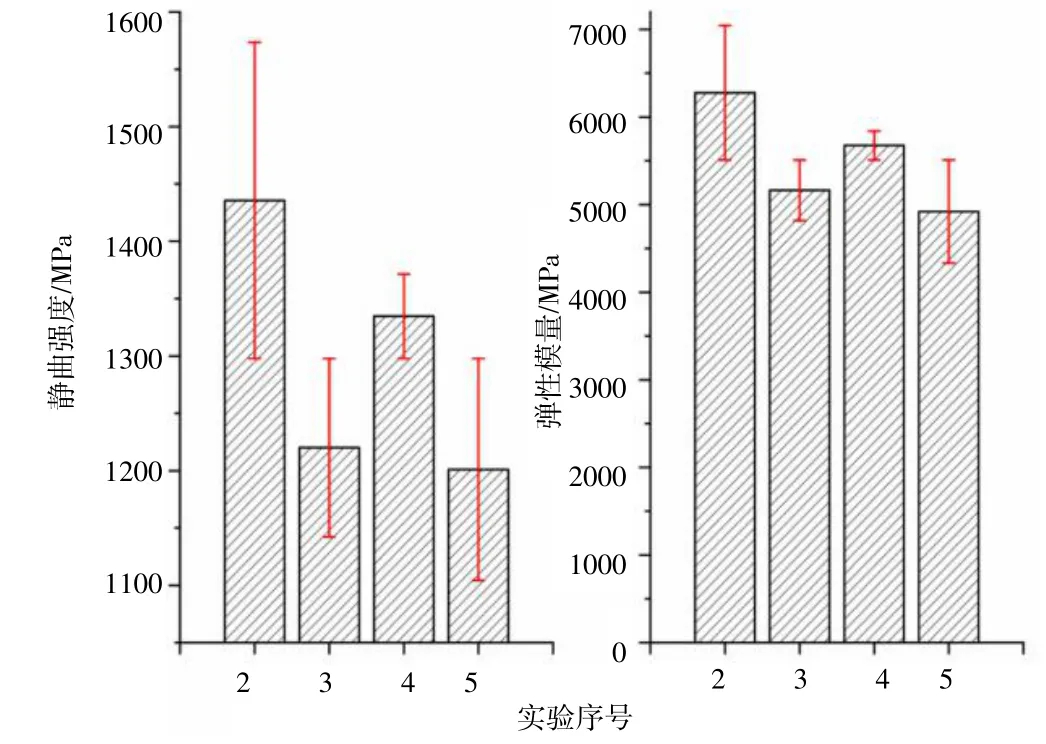

表1 為主梁的靜曲強度和彈性模量。其中垂直于玻纖布方向的第1 組實驗數據偏移量過大,因此在算平均值時第1 組數據舍棄不用。從平均值來看,平行于玻纖布方向主梁的靜曲強度和彈性模量均小于垂直于玻纖布方向的主梁。

表1 主梁靜曲強度和彈性模量

從圖4 和圖5 可以看出,平行于玻纖布方向主梁的彈性模量離散性較大,在測試中也發現平行于玻纖布進行測試時主梁容易分層(圖6),而且分層的位置也不同,這是導致其彈性模量離散性較大的主要原因之一,同時也是導致平行玻纖布方向的靜曲強度和彈性模量較小的原因之一。

圖4 平行玻纖布方向主梁的靜曲強度和彈性模量

圖5 垂直玻纖布方向主梁的靜曲強度和彈性模量

圖6 測試時主梁分層

在以上力學測試結果條件下,設計刀具時應考慮以下幾點問題:

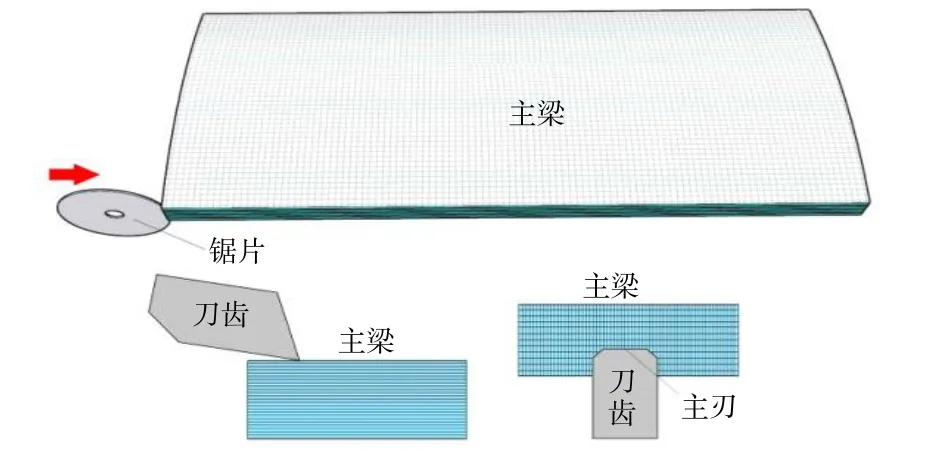

(1)在鋸切時,刀具的主刃平行于玻纖布,玻纖布主要承受拉力,對應的是平行玻纖布主梁抗壓;側刃和玻纖布有一定夾角,玻纖布主要是抗剪切,對應的是垂直玻纖布主梁抗拉(圖7)。那么設計刀具時必須有一定刃傾角,否則對于主刃磨損和沖擊過大。有刃傾角后有利于主刃與玻纖布接觸位置形成應力集中,有利于切除材料。

圖7 鋸齒切削刃與玻纖布方向

(2)主梁材料彈性模量較大,而且形成鋸路過程中由于平行于玻纖布有拉緊預應力,所以鋸路有閉合趨勢。因此齒寬需盡可能大于鋸身,防止夾鋸。但齒寬也不能過大,否則容易造成鋸路損失,也會使鋸切沖擊力過大,造成鋸齒破碎。

(3)主梁的靜曲強度是木材的10 倍左右(木材一般為90 MPa),因此鋸齒強度要高,楔角不能太小,前角也不能太大,否則刃口容易破碎。

2.2 刀具參數對切削性能影響

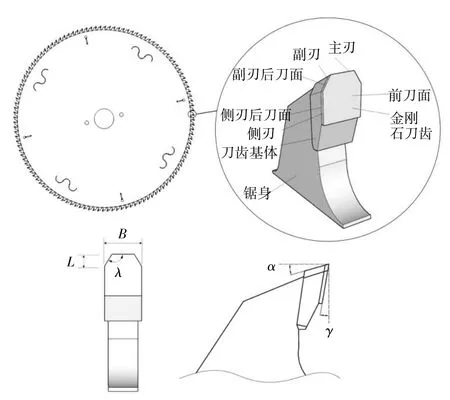

從主梁材料性能分析結果對刀具進行初步設計,其中幾個關鍵因素為刃傾角,齒寬和前角。刀具參數示意圖如圖8 所示。

圖8 刀具參數

如果在主刃上設置刃傾角,主刃則會有尖角,極易被磨損,因此考慮設計梯形齒,形成兩個副刃,副刃高度(L)為2 mm。副刃與主刃之間的夾角稱之為副刃夾角(λ),設置范圍為120° ~150°。

考慮到鋸片穩定性因素,鋸身厚度設置為3.8 mm,鋸齒寬度(B)設置要大于鋸身厚度0.4 ~1 mm。

主刃后角(α)設置為10°,側刃和副刃后角設置為5°,前角(γ)不能太大,因此設置范圍為30°~50°。

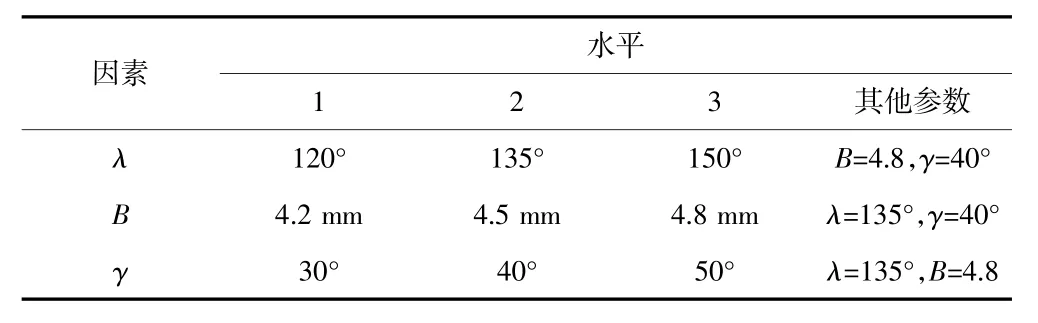

單因素設置實驗見表2。

表2 單因素實驗

2.2.1 副刃傾角

從表3 中可以看出,當λ= 120°時,鋸片壽命最短,當λ= 135°時,鋸片壽命最長。此外,隨著λ增加,切削噪音會逐漸清脆,震動減小。

表3 副刃傾角對刀具性能的影響

當λ= 120°時,主刃長度最長,受到的切削阻力最大,而且切削過程中震動最大,從測試結果來看,沒有發生金剛石鋸齒破碎的情況,以鋸齒脫落為主,因此可以判斷其鋸齒受到的阻力過大,使硬質合金鋸齒基材的焊接位置發生破壞,造成鋸齒整體脫落。而當有少量鋸齒脫落后再進行切削,鋸片切削阻力會進一步加大,加速了鋸齒脫落。

當λ = 150°時,主刃長度最短,受到的切削阻力最小,切削震動最小,但是由于主刃面積變小,應力集中使主刃部分受到的應力最大。從測試結果可以看出鋸片初期破壞形式主要是以金剛石鋸齒破碎為主,金剛石鋸齒破碎后也會逐漸是切削阻力增大,從而造成后續的鋸齒脫落。

當λ= 135°時,刀具壽命最長,但是切削過程中的震動比λ= 150°時要大,切削阻力也略大。

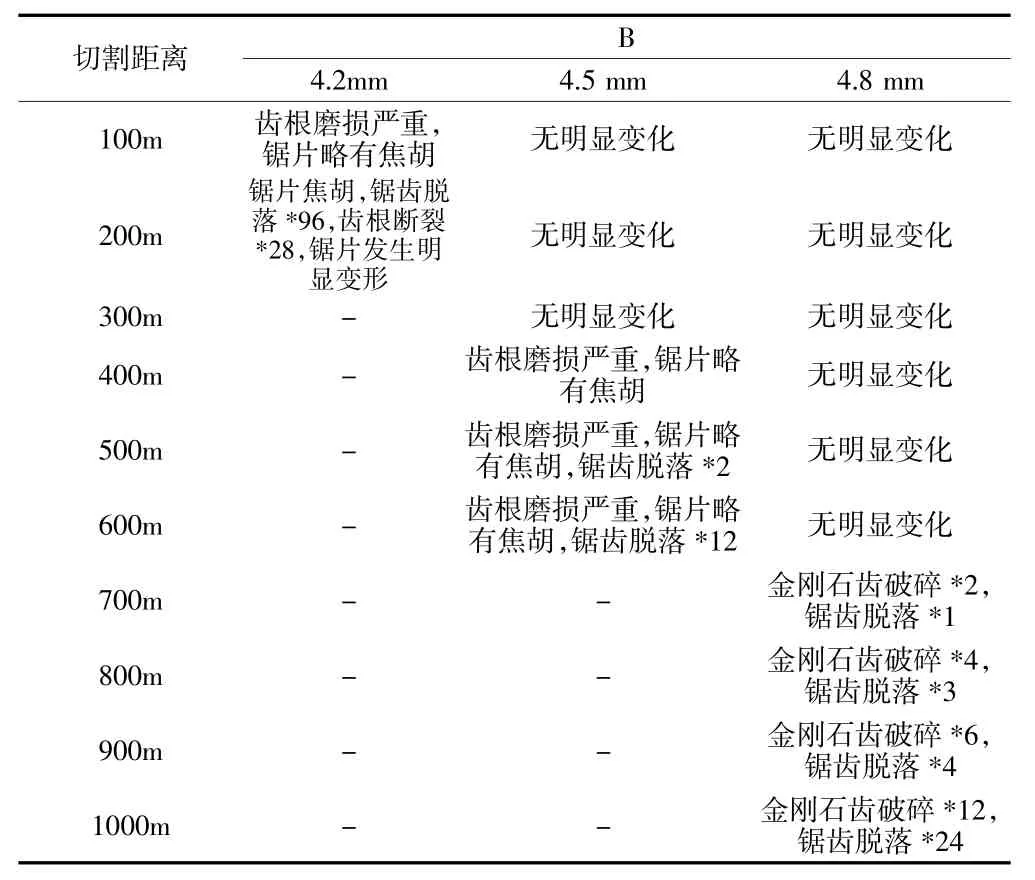

2.2.2 刀齒寬度

從表4 中可以看出,齒寬對于鋸片切削性能影響差異性非常顯著。當齒寬為4.2 mm 時,鋸片夾鋸明顯,鋸齒齒根磨損嚴重(圖9),導致鋸片壽命極短,而且鋸片焦糊現象非常顯著(圖10)。隨著鋸齒寬度增加,夾鋸現象逐漸減弱,鋸片壽命增長非常顯著。

表4 刀齒寬度對刀具性能的影響

圖9 切削100m 后的鋸片(B=4.2mm)

圖10 切削200m 后的鋸片(B=4.2mm)

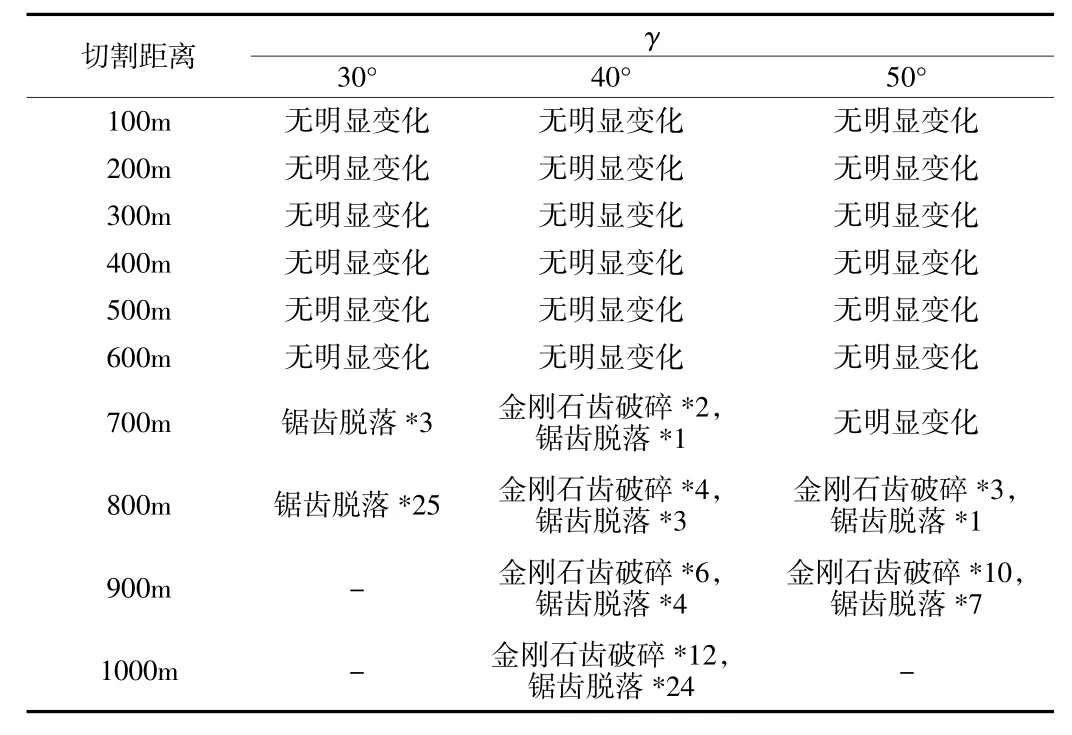

2.2.3 前角

從表5 中可以看出,當γ= 40°時,刀具切削性能最好。隨著γ增大,刀齒的楔角變小,刀齒整體強度變小,容易破碎。隨著γ減小,刀齒的沖擊力變大,因此刀齒容易脫落。

表5 前角對刀具性能的影響

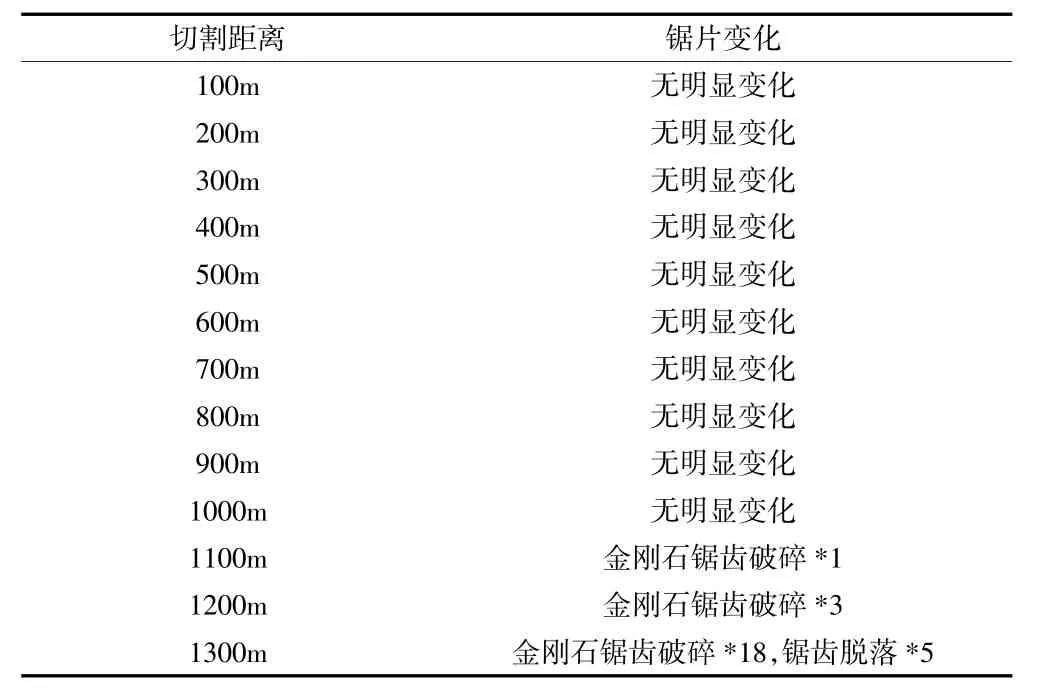

3 刀具優化設計與切削性能驗證

根據2.2 的測試結果來看,當λ= 135°時,刀具壽命最長,但切削阻力略大,而且有震動略大,不利于鋸片的動態穩定性,也不利于鋸片發揮其最佳切削性能;當λ= 150°時,刀具壽命雖然略有減小,但切削阻力和震動較小。因此綜合考慮切削能耗和刀具壽命,同時發揮λ= 135°時刀齒強度高和λ= 150°時切削穩定性好、阻力小的特點,可設置成λ= 135°和λ=150°的交替齒形。B設置為4.8mm,γ設置成40°。

設計的鋸片測試結果如表6 所示。相較于未優化刀具,鋸片最長切削壽命可達1300 m,相較于單一齒形的鋸片增加了300 m,鋸片壽命提升顯著。

表6 優化鋸片設計后的切削性能

4 結論

本文針對退役風機葉片主梁材料性質,研究了圓鋸片刀齒參數對葉片主梁切削性能的影響,并進行了刀具優化設計和切削性能驗證,主要結論如下:

(1)主梁材料在平行于玻纖布方向的靜曲強度和彈性模量均小于垂直于玻纖布方向,平行于玻纖布方向主梁容易分層,導致其彈性模量離散性較大。參照主梁材料特性設計刀具。

(2)隨著副刃傾角增大,切削阻力和震動減小,副刃傾角為135°時,鋸片壽命最長;齒寬對于鋸片切削性能影響差異性非常顯著,隨著鋸齒寬度增加,夾鋸現象逐漸減弱,鋸片壽命增長顯著;隨著前角增大,刀齒整體強度變小而易破碎,隨著前角減小,刀齒的沖擊力變大而易脫落,前角為40°時,刀具切削性能最好。

(3)副刃傾角為135°和150°的交替齒形、鋸齒寬度為4.8 mm、前角為40°的鋸片最長切削壽命可達1300 m,鋸片壽命提升顯著。

(4)本研究適用于工業化生產的專用切割鋸片,提出了葉片切割鋸片的優化方案,解決葉片切割工藝中最關鍵的問題,為退役風機葉片的加工和綠色增值綜合利用提供參考。