8 t 汽車起重機伸縮式主臂結構優化設計

朱節宏,蘇永志

(1.北海職業學院,廣西 北海 536000;2.廣西柳工機械股份有限公司,廣西 柳州 545005)

0 引言

根據中國工程機械協會數據,2016 年以來中國汽車起重機銷量保持高速增長,年均增速超過20%,2020 年中國汽車起重機銷量為54176 臺,同比增長26.1%。汽車起重機作為應用最廣泛的工程起重機類型,因其具備機動性好、轉場迅速、工作效率高的優勢,被大量地應用在橋梁、建筑、公路、電力、搶險等工程建設當中。汽車起重機的伸縮式主臂,作為起重作業的關鍵構件,其結構強度和穩定性,直接決定了起重作業的可靠性與安全性,在保持汽車起重機額定起重量不變的條件下,對伸縮式主臂進行局部結構的優化設計,改善汽車起重機操控性能,有助于提升整機工作效率和產品的競爭力。汽車起重機作為工程機械重要組成部分,其兼具工程起重作業和道路行駛功能,在全球能源緊張持續、價格高漲的形勢之下,整機的減材節能設計也是其發展的必然方向。

1 8 t 汽車起重機伸縮式主臂結構設計建模

1.1 伸縮式主臂結構組成及額定起重量表

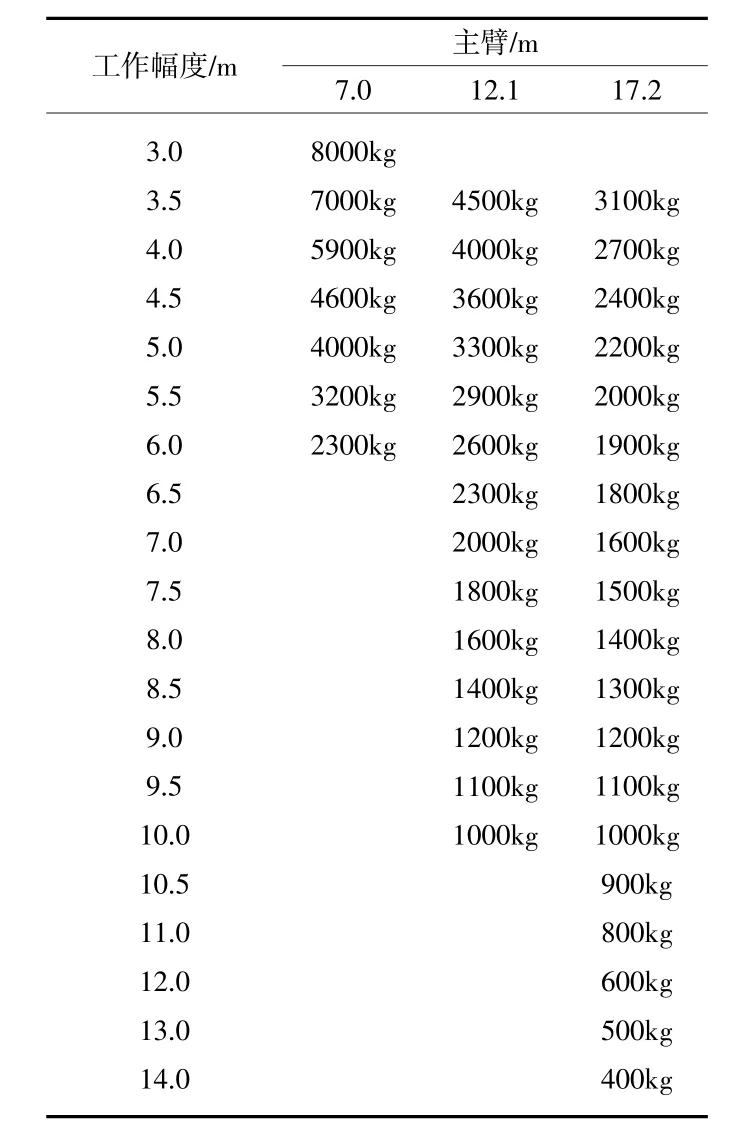

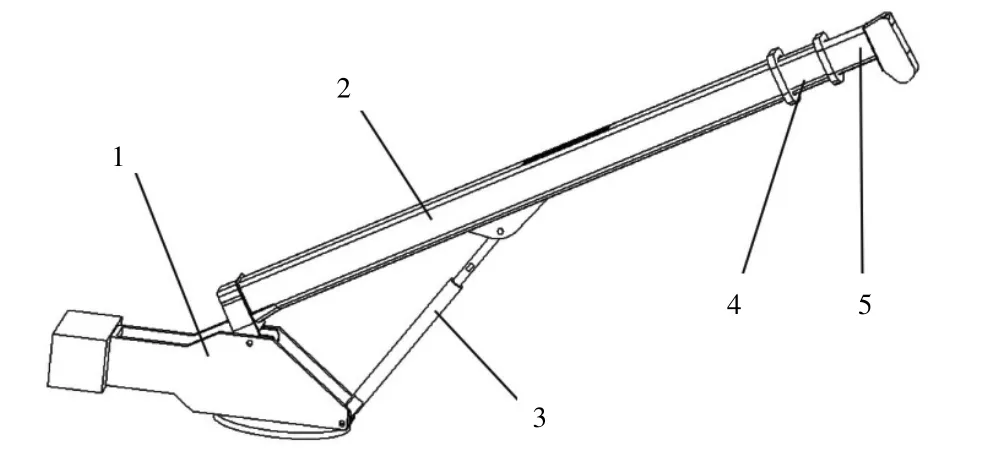

8 t 汽車起重機伸縮式主臂通常為三節箱型結構,包括基本臂、二節臂、三節臂,以及主臂內部的伸縮液壓油缸、繩排系統等,其外形結構如圖1 所示。該型汽車起重機伸縮臂采用同步伸縮機構,通過內置一個伸縮液壓油缸和滑輪組,實現各節臂以相同的相對速度進行同步伸縮。另外,汽車起重機各種臂長和工作幅度組合,起升機構的額定起重量和起重高度,是要嚴格設計規定的,起重作業過程中,為了保證安全,起重量不可超過相應的數值。不同工作幅度和主臂長度組合情形下的額定起重量,如表1 所示。

表1 8 t 汽車起重機額定起重量(不含副臂)

圖1 8 t 汽車起重機伸縮式主臂結構組成

1.2 伸縮式主臂結構優化設計過程

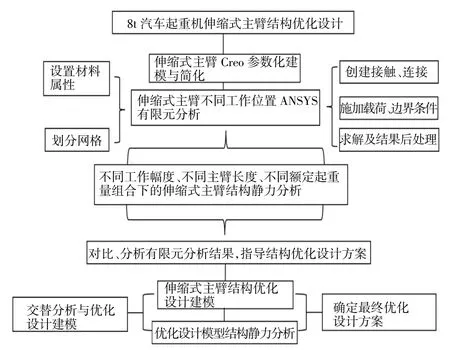

考慮到ANSYS 軟件本身對復雜三維建模的能力有限[1],所以選擇Creo 軟件進行伸縮式主臂的參數化建模,利用ANSYS Workbench 結構靜力分析模塊進行8 t 汽車起重機伸縮式主臂模型應力與變形分析。參照結構靜力分析的結果,對伸縮式主臂結構進行合理的設計改進,減輕伸縮式主臂的整體質量,提高局部結構的強度和機動性能,達到降低起重機制造成本和使用成本的目的。該汽車起重機伸縮式主臂結構優化設計過程,如圖2 所示。

圖2 8 t 汽車起重機伸縮式主臂結構優化設計過程

2 8 t 汽車起重機伸縮式主臂參數化建模及有限元分析

2.1 伸縮式主臂參數化建模及模型簡化

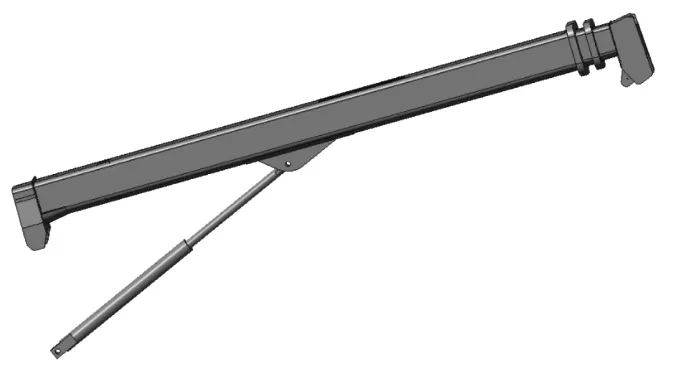

在Creo 軟件中建立8 t 汽車起重機伸縮式主臂三維模型,各節臂、內部導向部分、俯仰變幅油缸的裝配與伸縮式主臂各組成部分的配合關系是完全一致的。同時為了減少在ANSYS Workbench 中對幾何模型的前處理工作,在Creo 中也已添加好主臂、俯仰變幅油缸相關固定約束、載荷施加位置平面,移除聯結緊固件、重復面、過渡圓角倒角及小孔等影響網格質量的缺陷。簡化后的8t 汽車起重機伸縮式主臂模型由基本臂、二節臂、三節臂、俯仰變幅油缸及內部導向部分等組成,外觀如圖3 所示。

圖3 伸縮式主臂結構幾何模型(主臂7m 位置)

2.2 伸縮式主臂結構有限元分析

在ANSYS Workbench 環境下,對伸縮式主臂進行不同工作幅度和不同主臂長度組合條件下的結構靜力分析。考慮到不同主臂伸縮的長度和俯仰變幅液壓油缸支撐的角度,主臂各節臂所受應力與變形的變化是非線性的,所以,通過對照8 t 汽車起重機額定起重量表,綜合考慮不同主臂長度下,主臂最大起重量、最大起重力矩和工作幅度等因素[2],選擇14 個涵蓋可能發生最大等效應力與總變形的、不同的工作位置進行有限元分析。該14 個工作位置分別為:

(1)主臂長度為7 m 時,工作幅度3 m、3.5 m、5 m和6 m,對應的額定起重量分別為8000 kg、7000 kg、4000 kg 和2300 kg。

(2)主臂長度為12.1 m 時,工作幅度3.5 m、5 m、7.5 m 和10 m,對應的額定起重量分別為4500 kg、3300 kg、1800 kg 和1000 kg。

(3)主臂長度17.2 m 時,工作幅度3.5 m、5 m、6.5 m、7.5 m、10 m 和14 m,對應的額定起重量分別為3100 kg、2200 kg、1800 kg、1500 kg、1000 kg 和400 kg。

選擇以上14 種伸縮式主臂工作位置進行有限元分析,是為了對比各種條件下的最大等效應力與總變形情況,進而獲取伸縮式主臂各節臂在起重作業過程中最可能發生危險的工作位置和具體部位,作為伸縮式主臂結構的優化設計的參考。

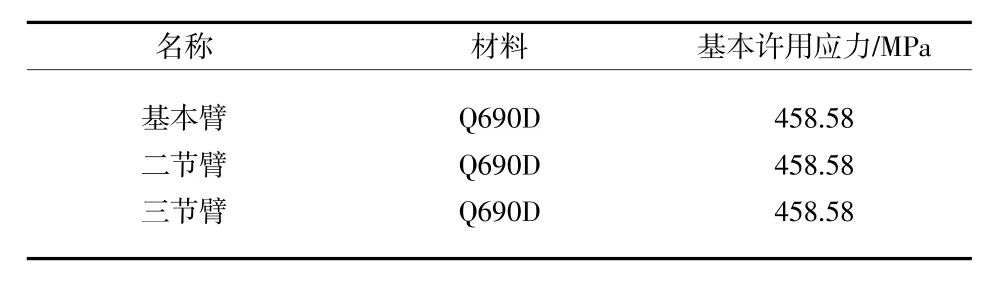

2.2.1 材料屬性

這里主要考慮伸縮式主臂各節臂的應力與變形情況,所以在ANSYS 軟件工程數據中只是創建汽車起重機伸縮式主臂各節臂所使用的材料Q690,并添加該鋼材相應的性能參數,其他結構部分所用材料默認設置,材料屬性如表2 所示。

2.2.2 創建接觸、連接和劃分網格

伸縮式主臂各節臂之間、基本臂與俯仰變幅油缸上銷軸孔按照默認接觸連接,各節臂的限位與導向也按照裝配關系默認連接,基本臂銷軸孔位置、俯仰變幅油缸下銷軸孔位置與Ground 固定,同時為了得到均勻細密的網格,網格尺寸進行了相應的控制,使用四面體網格形式[3],劃分網格后的幾何模型如圖4 所示。

2.2.3 載荷施加位置、大小與方向

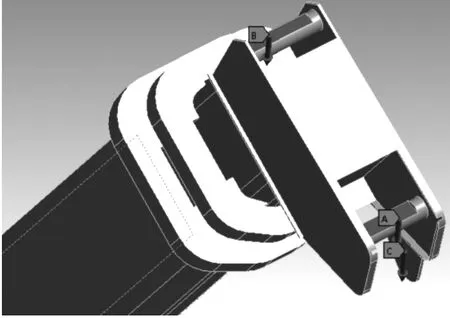

分析8t 汽車起重機起升機構滑輪組與鋼絲繩的固定位置可知,起重機起重量分布在二節臂頭部多滑輪軸處、頂部單滑輪軸處和二節臂前端鋼絲繩固定銷軸處三個位置,受力方向與重力方向相同,同時根據該起升機構滑輪組倍率關系可知,該三個位置分別接受額定起重量的1/6、1/6 和2/3,因此,實際的載荷施加也是按照這個比例對該三個受力位置進行加載的,假設額定起重量為P,那么施加載荷為1.25P(按起重機設計規范靜載試驗規定),具體加載位置如圖5 所示,A、B、C 分別為二節臂頭部多滑輪軸處、頂部單滑輪軸處和二節臂前端鋼絲繩固定銷軸處三個位置。不同工作幅度和不同主臂長度的載荷施加,如表3 所示。

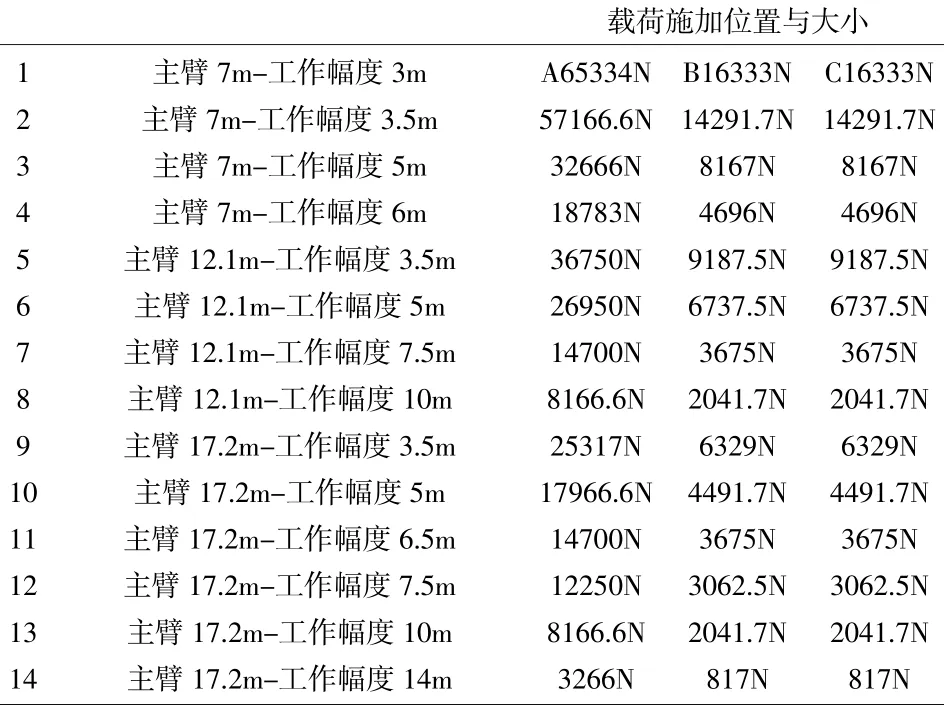

表3 不同工作幅度和不同主臂長度的載荷施加表(根據額定起重量表計算)

圖5 載荷施加位置

2.2.4 伸縮式主臂結構等效應力云圖和總變形云圖

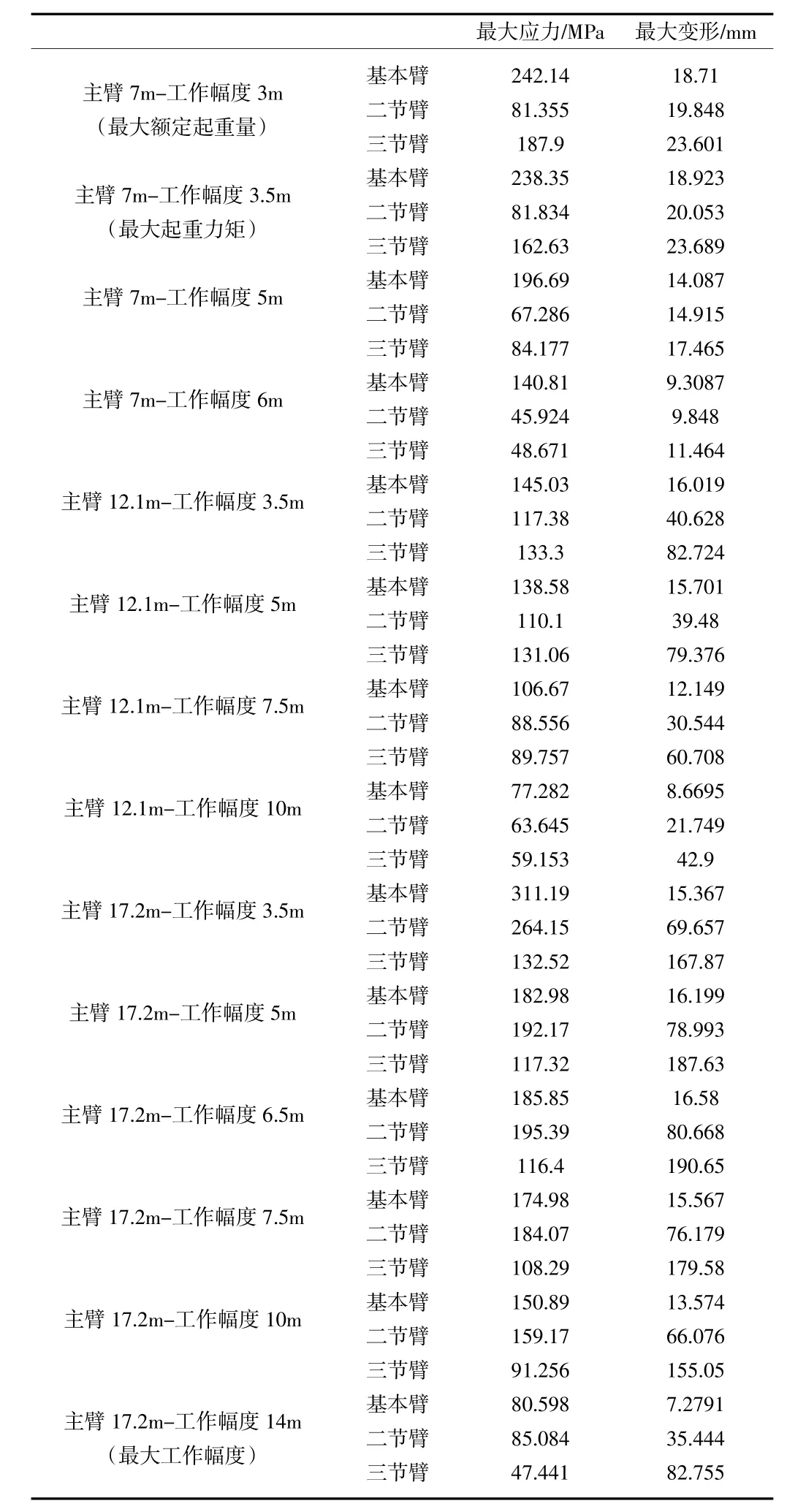

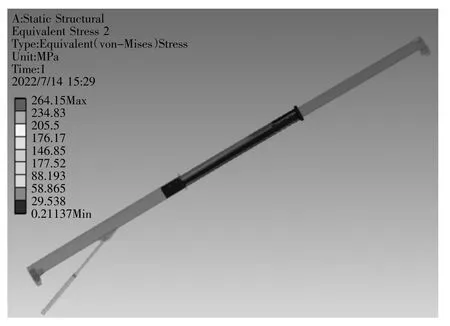

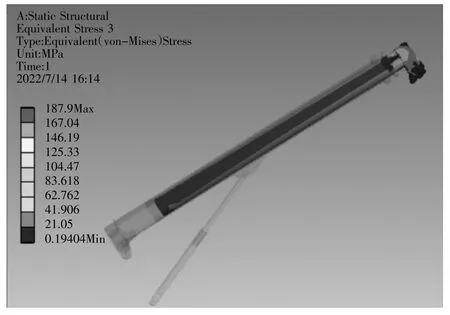

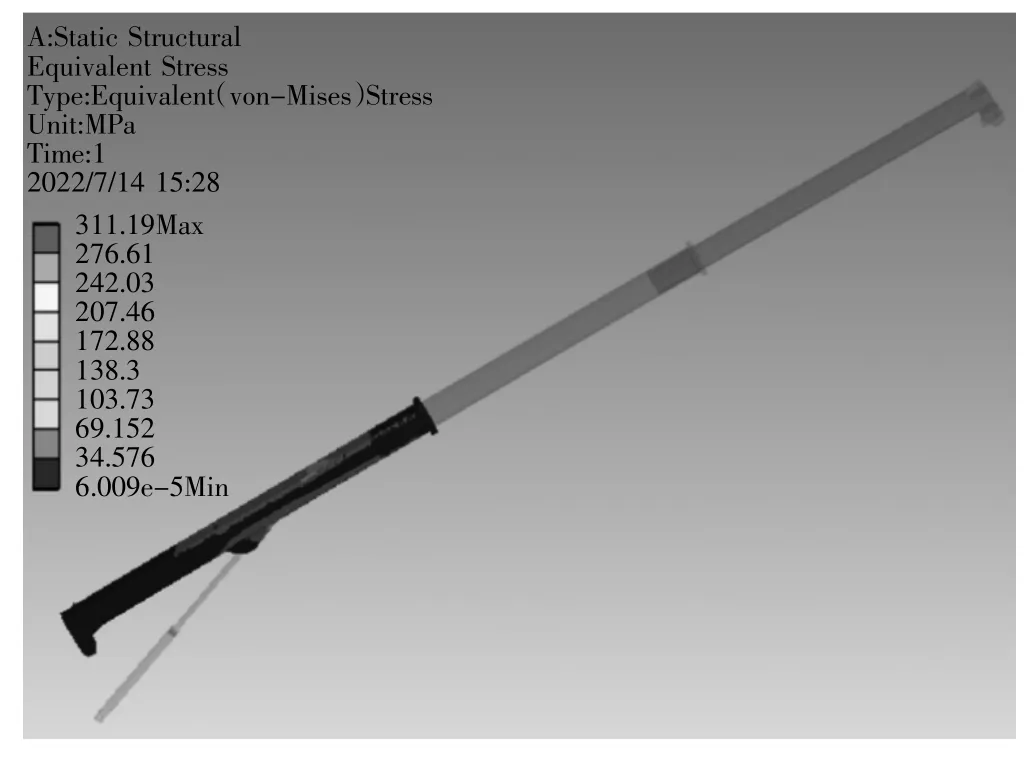

通過ANSYS Workbench 對伸縮式主臂結構有限元模型加載求解并進行后處理,獲得各節臂的等效應力云圖和總變形云圖[4],從結果來看,伸縮式主臂最大等效應力311.19 MPa 發生在基本臂上,主臂長度為17.2 m、工作幅度3.5 m、額定起重量3100 kg 時;伸縮式主臂最大總變形187.63 mm 發生在三節臂上,主臂長度為17.2 m、工作幅度5 m、額定起重量2200 kg時;基本臂最大等效應力就是伸縮式主臂最大等效應力,最大總變形18.923 mm 發生在主臂長度為7 m、工作幅度為3.5 m、額定起重量7000 kg 時;二節臂最大等效應力264.15 MPa,最大總變形78.993 mm 分別發生在主臂長度為17.2 m、工作幅度3.5 m、額定起重量3100 kg 時和主臂長度為17.2 m、工作幅度5 m、額定起重量2200 kg;三節臂最大應力187.9 MPa 發生在主臂長度為7 m、工作幅度為3 m、額定起重量8000 kg 時。不同工作位置的伸縮式主臂各節臂最大應力和最大變形值,如表4 所示;伸縮式主臂各節臂最大應力發生的工作位置的等效應力云圖,如圖6 和圖7 所示,伸縮式主臂各節臂所用材料基本許用應力,如表5 所示。

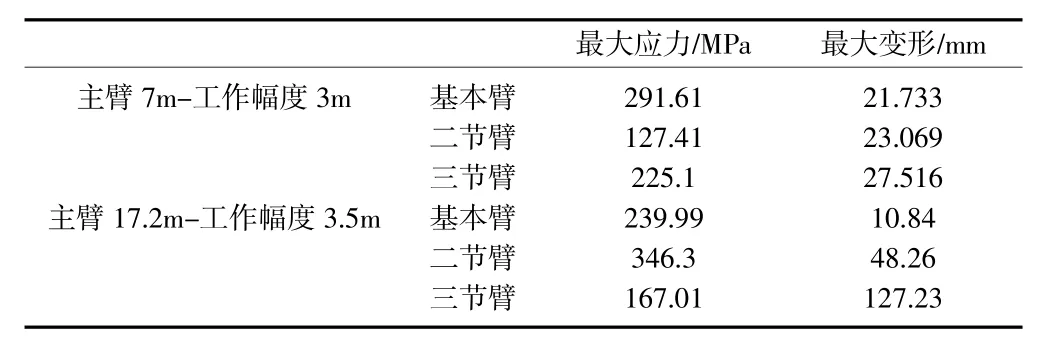

表4 不同工作位置各節臂最大等效應力值和最大總變形值

表5 材料基本許用應力(n=1.34,n 為強度安全系數)

圖6 主臂長度為17.2 m、工作幅度為3.5 m 時的等效應力云圖(基本臂與二節臂)

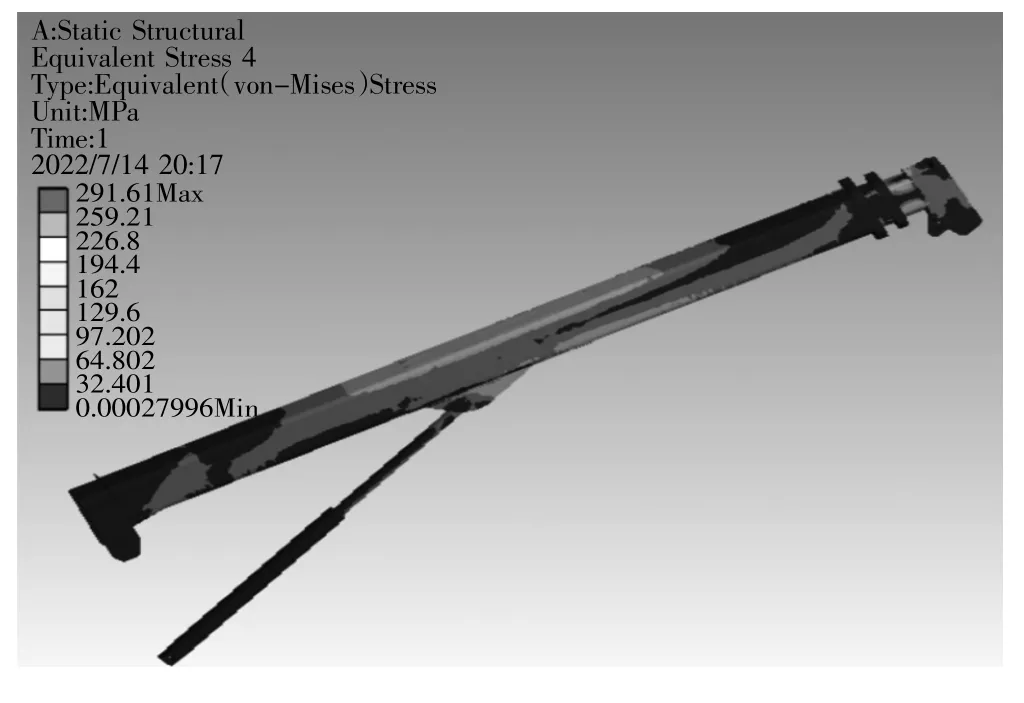

圖7 主臂長度為7m、工作幅度為3m 時(最大額定起重量)的等效應力云圖(三節臂)

分析表4 不同工作位置伸縮式主臂各節臂最大等效應力、最大總變形,對照表5 各節臂所用材料基本許用應力,伸縮式主臂結構最大等效應力311.19 MPa小于材料基本許用應力458.58 MPa,二節臂最大等效應力264.15 MPa、三節臂最大等效應力187.9 MPa,也遠小于材料基本許用應力,該汽車起重機伸縮式主臂的結構強度是足夠的,是安全的。此外,伸縮式主臂最大等效應力發生在基本臂下方俯仰變幅油缸固定支座前端,二節臂結構最大等效應力發生在與三節臂后端滑動副位置,三節臂結構最大等效應力發生在與二節臂前端滑動副位置。

3 8 t 汽車起重機伸縮式主臂結構優化設計

3.1 伸縮式主臂結構優化設計建模

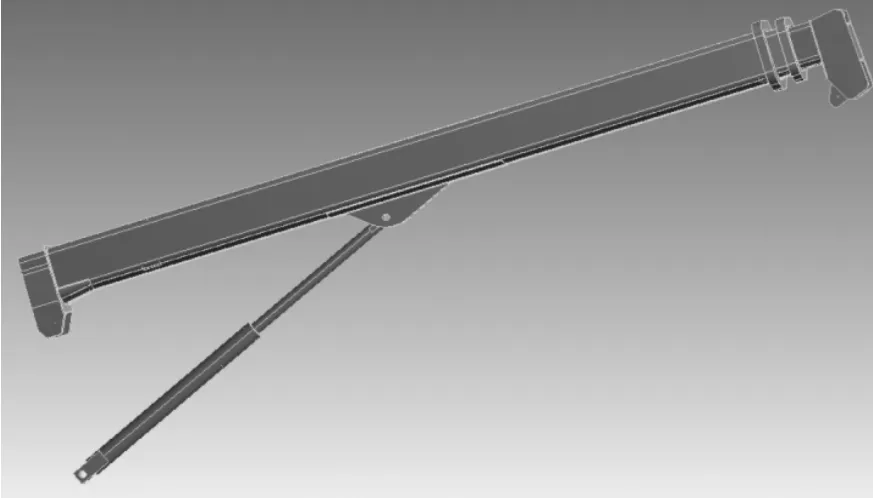

根據伸縮式主臂靜力分析結果,該伸縮式主臂結構優化設計的方向是在保證伸縮式主臂結構及各節臂最大應力滿足強度、剛度、穩定性要求的前提下[5],考慮降低主體結構板材厚度、局部結構增加肋板或筋板、加大構件接觸的面積等方式,降低伸縮式主臂的整體質量,同時對各節臂應力集中位置的結構進行改進,改善應力集中的情況,實現伸縮式主臂結構更輕型化,結構更為合理,降低制造成本。圖8 所示是優化設計后的伸縮式主臂三維模型。

圖8 設計優化后伸縮式主臂三維模型

優化設計前后的伸縮式主臂各節臂質量變化情況,見表6。經過計算,設計優化后的伸縮式主臂各節臂質量的和比原來各節臂質量的和減少了179.9kg,輕量化率約為12.61%。

表6 優化前后伸縮式主臂各節臂質量變化情況(單位:kg)

3.2 優化后伸縮式主臂結構有限元分析

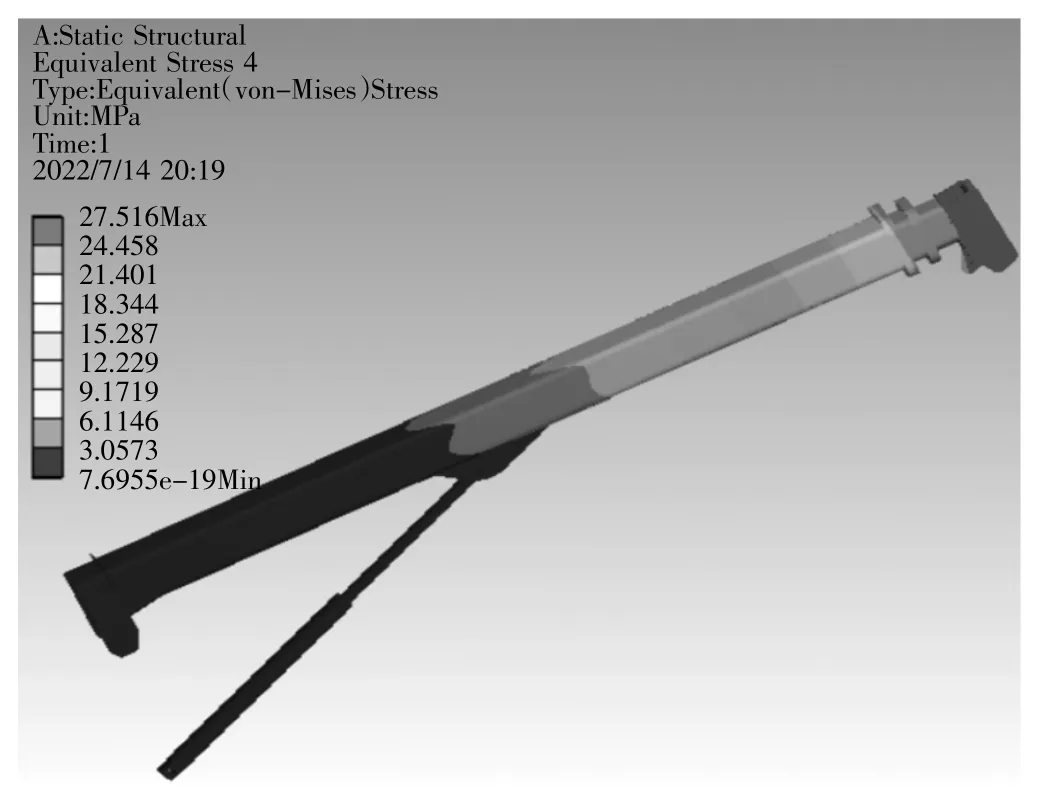

對優化后的伸縮式主臂結構再次進行有限元分析,確定優化設計的有效性與可行性。根據對原伸縮式主臂結構的分析結果,取伸縮式主臂各節臂最大等效應力值發生的工作位置作為結構優化后有限元分析的工作位置,即主臂長度為7 m、工作幅度為3m 時和主臂長度為17.2 m,工作幅度為3.5 m 的位置。優化設計后的等效應力云圖和總變形云圖如圖9、圖10所示,具體的最大等效應力值和最大變形值,如表7所示。結果顯示,在主臂長度為17.2m、工作幅度為3.5 m 的工作位置時,伸縮式主臂二節臂有該伸縮式主臂結構最大等效應力值346.3 MPa,且小于其材料基本許用應力,結構是安全的,表明該優化設計是有效的、可行的。

表7 伸縮式主臂結構最大等效應力值和最大變形值(優化后)

圖9 主臂長度為7m、工作幅度為3m 時的等效應力云圖和總變形云圖(優化后)

圖10 主臂長度為17.2m、工作幅度為3.5m 時的等效應力云圖和總變形云圖(優化后)

4 結語

8 t 汽車起重機伸縮式主臂結構的優化,通過Creo 參數化建模和ANSYS Workbench 有限元結構靜力分析,獲得伸縮式主臂在不同工作位置時的等效應力與總變形極值情況和發生的部位。接著參照伸縮式主臂各節臂在主臂長度7 m、工作幅度3 m 時和主臂長度17.2 m、工作幅度3.5 m 時出現最大等效應力這個分析結果,對伸縮式主臂各節臂進行了結構優化設計,優化設計后的伸縮式主臂結構靜力分析顯示,各節臂最大等效應力值均未超出材料基本許用應力,結構強度是足夠的,同時伸縮式主臂結構的總質量降低了12.61%,符合設計預期。