基于ABB 工業機器人涂膠工作站的設計與研究

龐 猛

(山東技師學院,山東 濟南 250200)

0 引言

伴隨著我國經濟的快速增長,大數據物聯網、人工智能、智能制造等新興技術的發展,汽車制造業發生了翻天覆地的變化。隨著消費者對于汽車的高要求和個性化定制,企業對于產品質量的嚴格把控,開始將工業機器人應用到汽車的生產線中[1],使得汽車制造業生產效能得以提升。汽車制造業中,汽車玻璃的涂膠工作大多以人工裝置為主,汽車玻璃涂膠方面人工作業有著涂膠精度低、涂膠不均、涂膠效率低等問題。進而引起汽車玻璃的密封性達不到工業要求,嚴重的可能引起汽車玻璃的損壞。而且涂膠的膠體會危害工作人員的身體健康,長期工作在此環境中將會引起多種疾病。

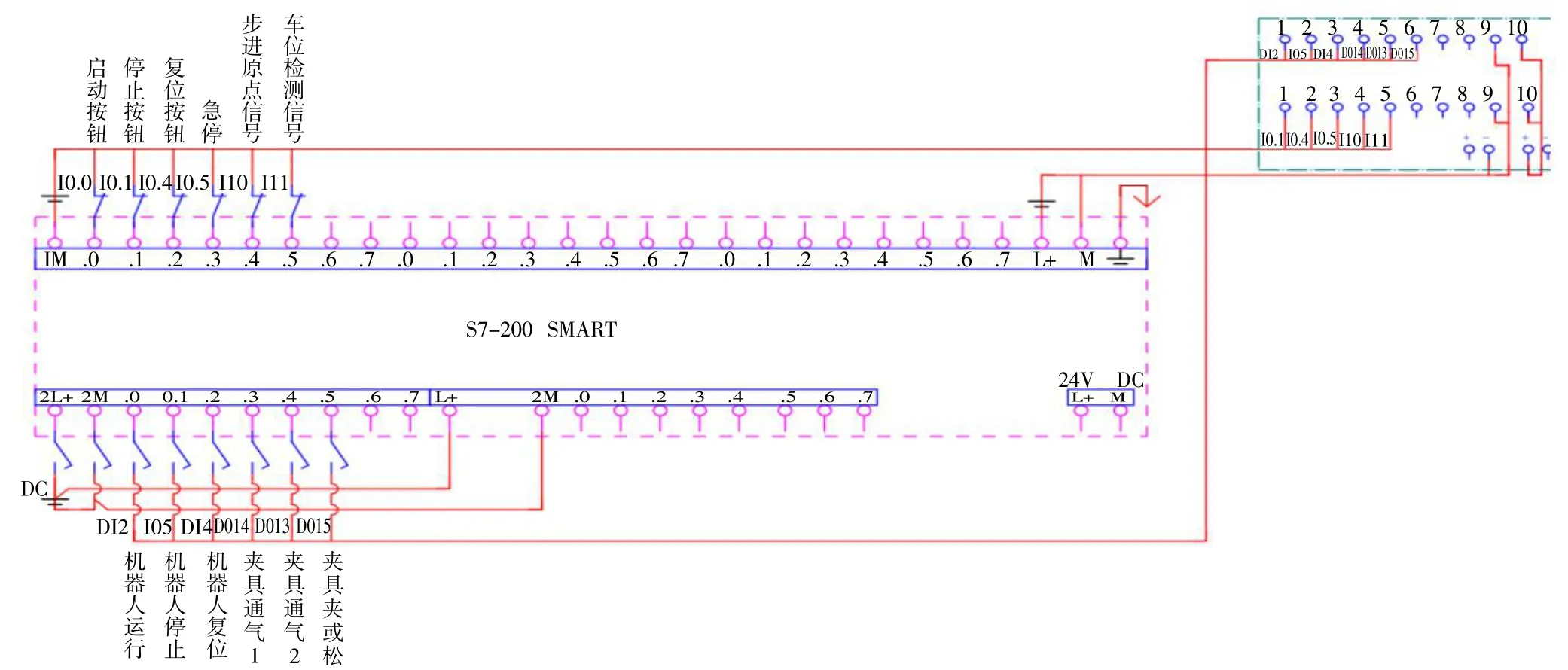

對涂膠工作站進行機械安裝、電氣接線、編程和聯調,同時利用ABB-IRB120 機器人完成點位的示教、路徑規劃、程序的編寫。通過ABB-IRB120 機器人的I/O 信號與涂膠供料站、涂膠裝配站S7-200 SMART PLC 進行通訊連接,完成機器人站、涂膠供料站、涂膠裝配站之間的信號交互[2],為機器人涂膠工作站的設計與應用提供基礎設計依據[3]。

1 工業機器人涂膠工作站簡介

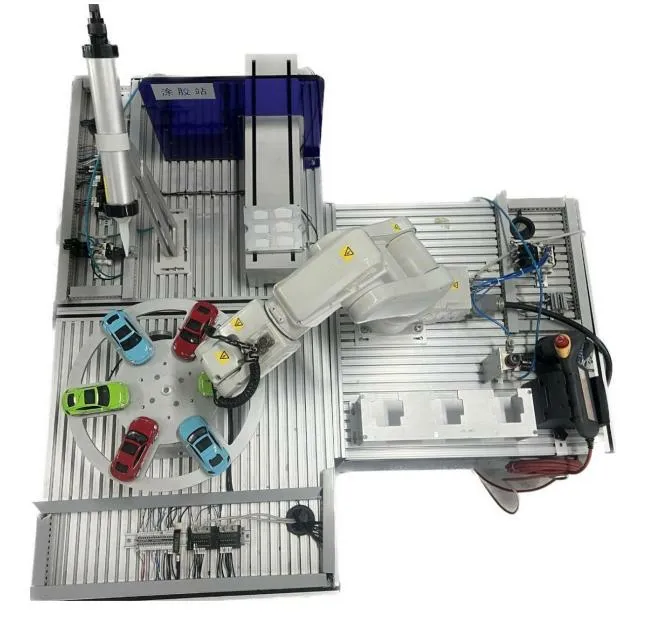

工業機器人涂膠工作站通過ABB 機器人抓取膠槍夾具完成汽車玻璃的涂膠,吸盤夾具吸附玻璃在涂膠供料站利用膠槍完成玻璃膠的供應,把玻璃放置到正確位置。設計的涂膠工作站如圖1 所示。

圖1 涂膠工作站

工業機器人站、涂膠裝配站、涂膠供料站通過S7-200 SMART PLC 完成站與站之間的通訊[4],實現整個涂膠工作站信號交互;涂膠裝配站通過步進電機和光電傳感器實現汽車模型的運動以及點位的檢測;工業機器人根據涂膠裝配站、涂膠供料站的信號反饋完成膠槍夾具和吸盤夾具對汽車模型的動作。

2 工業機器人涂膠工作站設計

2.1 系統設計與工作流程分析

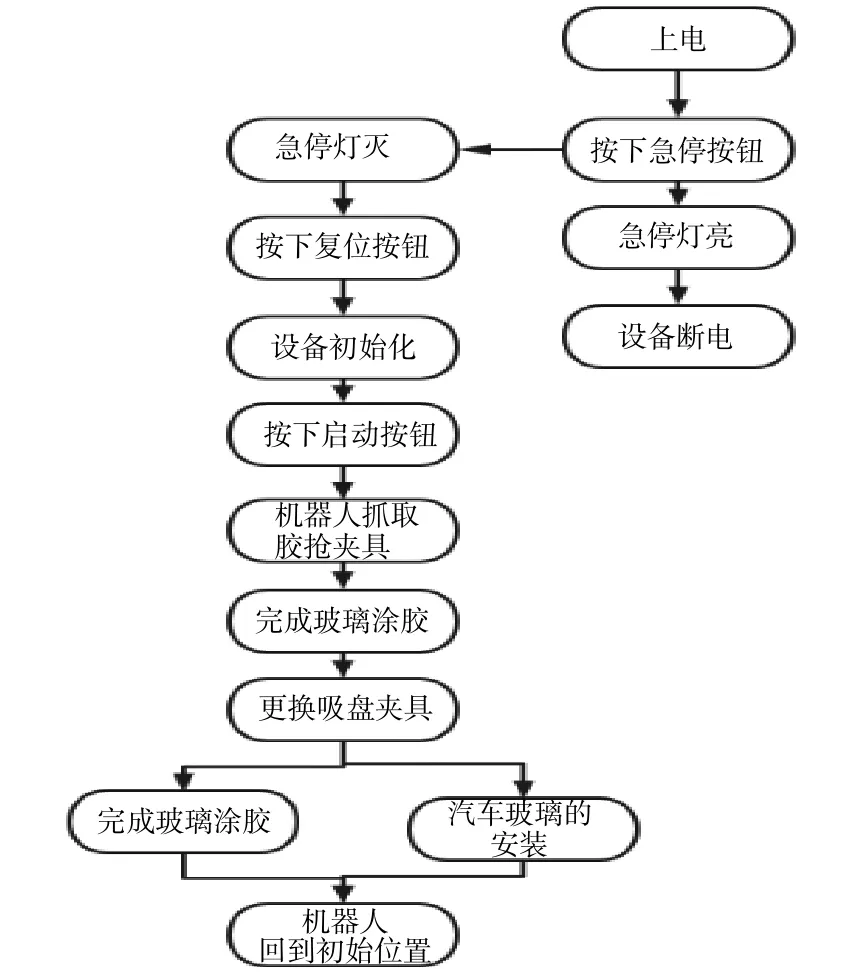

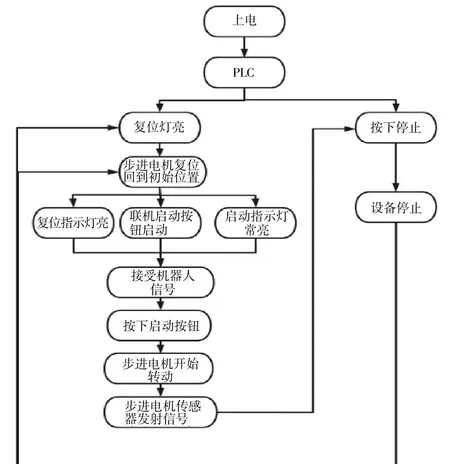

工業機器人站主要有基板、操作面板、導向輪、電氣安裝板、雙吸盤夾具、膠槍夾具、平行夾具、電磁閥組、氣源處理器等組成[4],電氣部分由六關節工業機器人空氣開關、可編程控制器、中間繼電器、操作按鈕等組成,電氣的大部分器件安裝在安裝板上,操作按鈕安裝在設備的正前沿,便于操作。圖2 是ABB 機器人工作站工作流程圖,圖3 是涂膠工作站工作流程圖。

圖2 ABB 機器人工作站工作流程圖

圖3 涂膠工作站工作流程圖

工作流程如下:系統準備完畢后,按下急停按鈕,急停燈亮;旋出急停按鈕,急停燈滅,復位燈閃爍;按下復位按鈕,復位燈亮,機器人回到初始位置,涂膠裝配站轉盤回到原點,檢測涂膠裝配站傳感器轉盤是否到位,檢測涂膠供料站傳感器上料位是否回到初始位置;按下啟動按鈕,機器人抓取膠槍夾具,完成汽車模型玻璃的涂膠,更換吸盤夾具完成玻璃涂膠,汽車玻璃的安裝,機器人最后回到初始位置。系統上電后,PLC 狀態處于運行狀態,設備開始復位,步進電機復位回到初始位置,復位指示燈亮;聯機啟動按鈕啟動,啟動指示燈常亮,等待機器人啟動信號,按下啟動按鈕,步進電機開始轉動,到達位置后,步進電機傳感器發射信號,步進電機停止運動。在系統運行的過程中按下停止按鈕,步進電機停止運動,待設備復位后,步進電機復位,同時復位指示燈閃爍。

2.2 工業機器人、涂膠供料站、涂膠裝配站之間的通訊連接

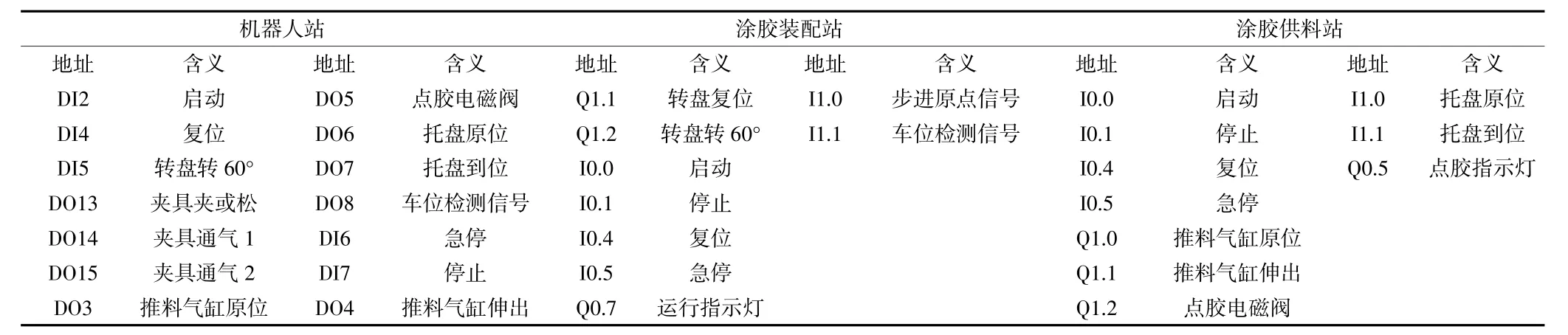

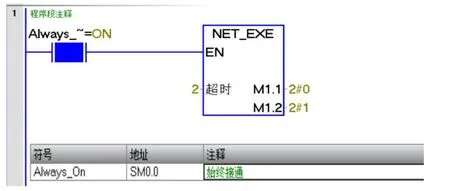

工業機器人涂膠工作站中工業機器人站為主站,涂膠裝配站和涂膠供料站為從站。工業機器人站采用S7-200 作為系統單元控制器,涂膠裝配站和涂膠供料站采用S7-200 SMART PLC 系統單元控制器,系統通訊設計的過程中,西門子S7-200 SMART PLC 作為中央控制系統,采用現場總線Profinet 進行通訊[5],實現PLC 與機器人I/O 板之間連接進行通訊。站與站之間的通訊連接采用向導中的“GET/PUT”指令建立本地IP、本地地址和遠程IP、遠程地址,通過在主站中調用通訊自程序NET-EXE 實現主站與從站之間的通訊連接,圖4 是PLC 通訊部分程序。表1 為機器人涂膠工作站I/O 信號。通訊建立的過程中,注意IP 和本地地址、遠程地址的建立,注重準確性,調試過程中避免出現通訊連接失敗的狀況。

表1 機器人涂膠工作站I/O 信號

圖4 PLC 通訊部分程序

3 工業機器人涂膠工作站程序編寫與聯調

3.1 工業機器人站程序設計

工業機器人編程采用robotstudio 軟件離線編程,進行點位示教,程序的編寫過程中需完成I/O 信號配置,如圖5 所示,完成機器人在運行的過程中的最優路徑運行,工業機器人實現涂膠功能。

圖5 ABB 機器人涂膠工作站PLC 控制接線圖

當機器人接到啟動信號后,開始執行涂膠程序。機器人的程序主要包含下面幾個子程序:機器人初始化子程序init,取夾具子程序pick,放夾具子程序place,汽車玻璃涂膠子程序tujiao、吸附玻璃子程序xifu。

程序編寫過程中采用主程序調用子程序的框架,機器人工作站采用主程序調用子程序框架編寫,保證程序的可讀性以及提高了可維護性,編程邏輯清晰,減少了冗余程序。

3.2 PLC 程序設計

3.2.1 PLC 選型

工業機器人站主控PLC 選用CPU SR40,1 個24點輸入模塊、16 點輸出模塊,用于機器人的控制和從站之間信息的交互。涂膠裝配站和涂膠供料站需用CPU ST30,1 個20 點輸入模塊、12 點位輸出模塊,用于步進電機的控制和膠槍信號的控制。

3.2.2 PLC 程序編寫

PLC 程序設計的過程中,機器人站、涂膠裝配站、涂膠供料站根據實際的工作流程完成程序的編寫。程序編寫的過程中,注意站與站之間通訊程序的編寫。

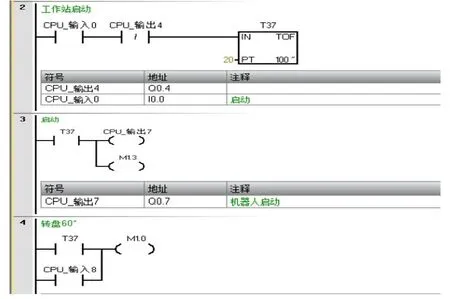

(a)機器人站部分PLC 程序,編寫程序如圖6所示。

圖6 機器人站部分PLC 程序

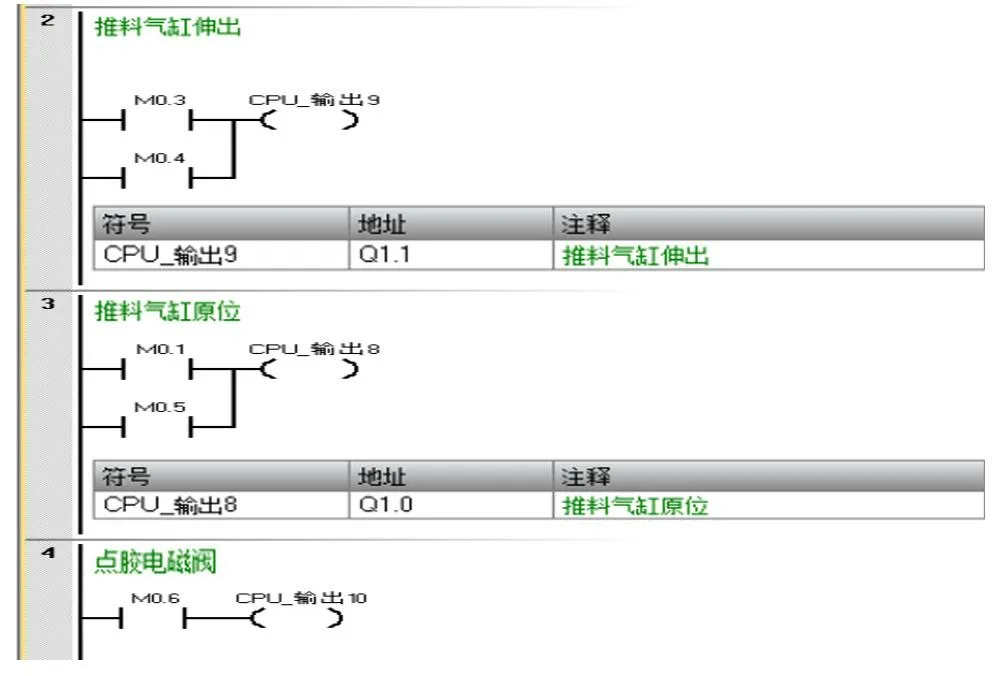

(b)涂膠供料站部分PLC 程序,編寫程序如圖7所示。

圖7 涂膠供料站部分PLC 程序

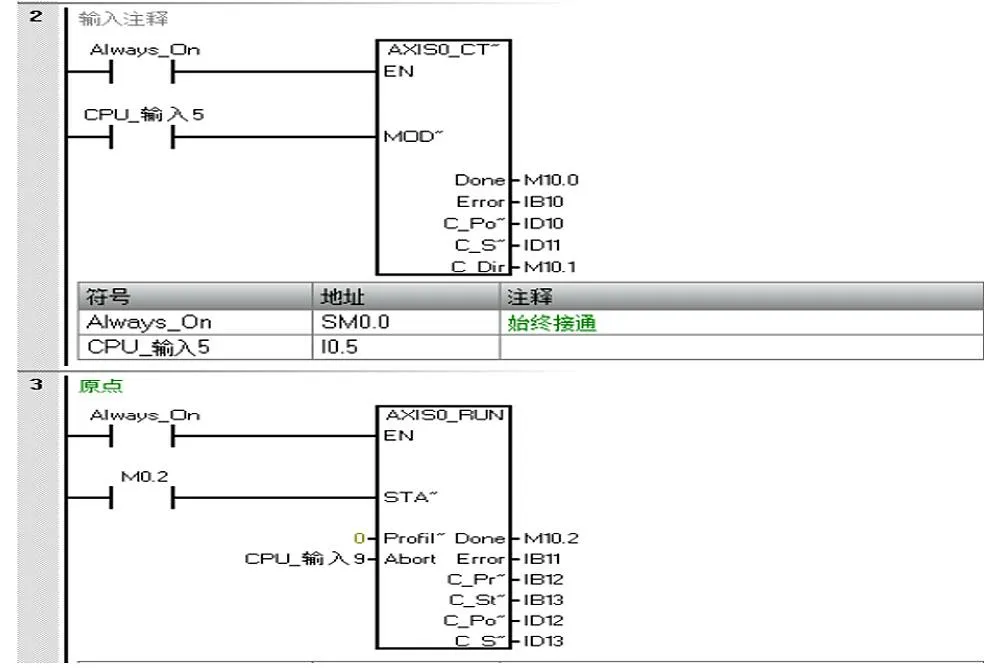

(c)涂膠裝配站部分PLC 程序,編寫程序如圖8所示。

圖8 涂膠裝配站部分PLC 程序

3.3 工業機器人工作站聯調

3.3.1 通信測試

檢查機器人站、涂膠裝配站、涂膠供料站三站之間的機械連接與固定;連接三站之間的氣路、接通氣源、調節氣壓,檢查有無漏氣;檢查地線、三站電源連接、電壓;檢查通信信號,按下急停按鈕,觀察所有輸出是否停止,所有動作是否立即停止,解除急停,測試復位功能。

3.3.2 全速調試

觀察各站之間的配合關系,總結出影響設備運行效率的短板,根據具體情況改動PLC 程序中的電機設定速度,延時時間,機器人程序中的機器人運行軌跡、機器人速度、延時時間等,直到達到設備的最佳運行效率配置參數比例,將所有參數調節到設備允許的極限,測試設備能夠達到的最高效率,根據生產節拍的要求,修改系統的程序及參數,使得生產周期與生產節拍盡量一致。

3.4 實驗

搭建工業機器人涂膠工作站(圖9),將編寫的機器人程序下載至工業機器人控制器中,編寫的PLC程序下載至涂膠裝配站、涂膠供料站,待各設備進入正常工作狀態后進行工業機器人涂膠工作站實驗,工業機器人能夠準確地完成玻璃的抓取、玻璃的涂膠。ABB 機器人涂膠工作站完成汽車玻璃的涂膠實驗,機器人涂膠工作站相比于往復式自動涂膠機的利用率高出40%~50%;減少在噴涂過程中有毒氣體對人體的危害;節省人工成本,提高人工的利用率,是人工噴涂的1 到3 倍,減少人工成本的投入。經試驗驗證,基于ABB 工業機器人涂膠工作站的設計,提高了汽車玻璃涂膠自動化的生產效率,為工業機器人涂膠工作站的設計與應用提供了技術參考。

圖9 工業機器人涂膠工作站聯調實物圖

4 結語

選用ABB-IRB120 機器人作為涂膠機器人,控制系統采用S7-200 SMART PLC 作為系統的控制中心,使用profinet 接口與涂膠供料站、涂膠裝配站進行通訊與控制,使用I/O 與機器人站進行互聯,實現汽車涂膠的自動輸送、涂膠的功能。

機器人涂膠工作站采用這種編程思路,為工業現場設計提供參考,促使生產線具有更好的柔性化、智能化生產效率。