基于PLC 的工業(yè)制造數(shù)控機(jī)床控制系統(tǒng)的改進(jìn)設(shè)計(jì)

王東昌

(棗莊科技職業(yè)學(xué)院,山東 滕州 277500)

0 引言

數(shù)控機(jī)床是當(dāng)今制造業(yè)中極為重要的制造設(shè)備,現(xiàn)代的數(shù)控機(jī)床系統(tǒng)多是集數(shù)控機(jī)床數(shù)控技術(shù)、PLC、電氣控制技術(shù)為一體的機(jī)電一體化設(shè)備[1-3]。隨著我國(guó)制造業(yè)和科學(xué)技術(shù)的不斷發(fā)展,數(shù)控機(jī)床正在向工序復(fù)合化、智能化、開(kāi)放性方向發(fā)展。數(shù)控機(jī)床可以按照內(nèi)部編好的控制程序自動(dòng)化的運(yùn)行,經(jīng)常用于控制冷卻設(shè)備、開(kāi)關(guān)和刀具、控制機(jī)床鉆頭給進(jìn)等,同時(shí),數(shù)控機(jī)床還能將數(shù)字控制命令轉(zhuǎn)化成機(jī)器的操作語(yǔ)言[4-6]。CNC 能應(yīng)用于多種行業(yè),是因?yàn)槠湓谝欢ǖ墓に嚂r(shí)間范圍內(nèi),使其具有更高的加工效率,從而有效地縮短了生產(chǎn)周期;其次,CNC 的適應(yīng)性很強(qiáng),可以對(duì)一些形狀復(fù)雜的零件進(jìn)行加工[7];再次它利用內(nèi)部的編程控制程序規(guī)范化了零部件的生產(chǎn)過(guò)程,用數(shù)控機(jī)床加工的零件精度都比傳統(tǒng)機(jī)床的精度高。但是傳統(tǒng)的數(shù)字控制技術(shù)雖可應(yīng)用于數(shù)控機(jī)床電氣控制系統(tǒng)中,但無(wú)法滿足當(dāng)今社會(huì)的生產(chǎn)、制造需求,所以需要引入一個(gè)全新的控制技術(shù)[8]。在確保生產(chǎn)零件精度不降低的情況下,設(shè)計(jì)了一個(gè)更加方便,能夠?qū)崿F(xiàn)更多、更復(fù)雜功能的數(shù)控機(jī)床控制系統(tǒng)。

1 數(shù)控機(jī)床及其控制系統(tǒng)的基本概述

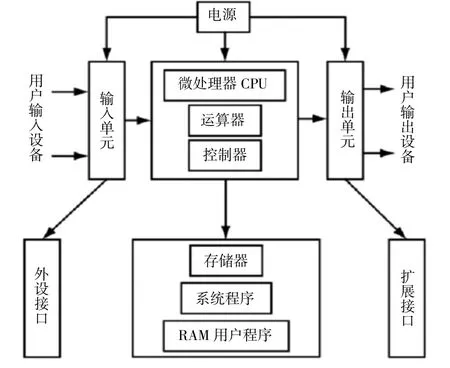

PLC 數(shù)字編程器具有抗外界信號(hào)干擾的能力比較強(qiáng)、程序運(yùn)行穩(wěn)定性好、工作速度快等一系列的優(yōu)點(diǎn),PLC 所編程的數(shù)控系統(tǒng)也有比較強(qiáng)的普適性。PLC 數(shù)字控制系統(tǒng)的結(jié)構(gòu)主要由用戶使用的環(huán)境、硬件、軟件等組成,具體的結(jié)構(gòu)如圖1 所示。PLC 硬件由外部接口、內(nèi)部接口等組成,外部接口主要用于與其他機(jī)電設(shè)備進(jìn)行通信,內(nèi)部接口把控運(yùn)算及控制器、CPU、用戶輸入及輸出單元等,上述結(jié)構(gòu)單元均在控制程序控制下運(yùn)行。

圖1 系統(tǒng)結(jié)構(gòu)圖

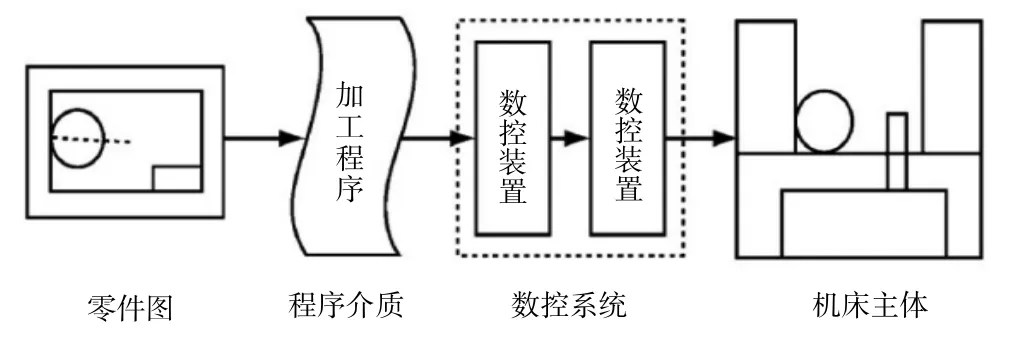

Z3040 機(jī)床由機(jī)座、內(nèi)面的立柱、外面的立柱、控制搖臂、主轉(zhuǎn)軸箱以及操作臺(tái)等組成。主轉(zhuǎn)軸箱由操作人員旋轉(zhuǎn)機(jī)殼上的圓形轉(zhuǎn)輪使其沿著導(dǎo)軌進(jìn)行前后的移動(dòng),從而對(duì)工件進(jìn)行加工。Z3040 鉆床的工作狀態(tài)有以下三種:主軸運(yùn)動(dòng)、給進(jìn)運(yùn)動(dòng)及輔助運(yùn)動(dòng)。數(shù)據(jù)控制系統(tǒng)是通過(guò)對(duì)獲取到的數(shù)字信號(hào)指令對(duì)數(shù)字控制機(jī)床進(jìn)行控制,該系統(tǒng)由程序媒體、數(shù)控設(shè)備、機(jī)床主體和電機(jī)系統(tǒng)構(gòu)成,具體的結(jié)構(gòu)如圖2 所示。

圖2 數(shù)控機(jī)床系統(tǒng)結(jié)構(gòu)

2 數(shù)控機(jī)床控制系統(tǒng)的硬件方案設(shè)計(jì)

2.1 主電路設(shè)計(jì)

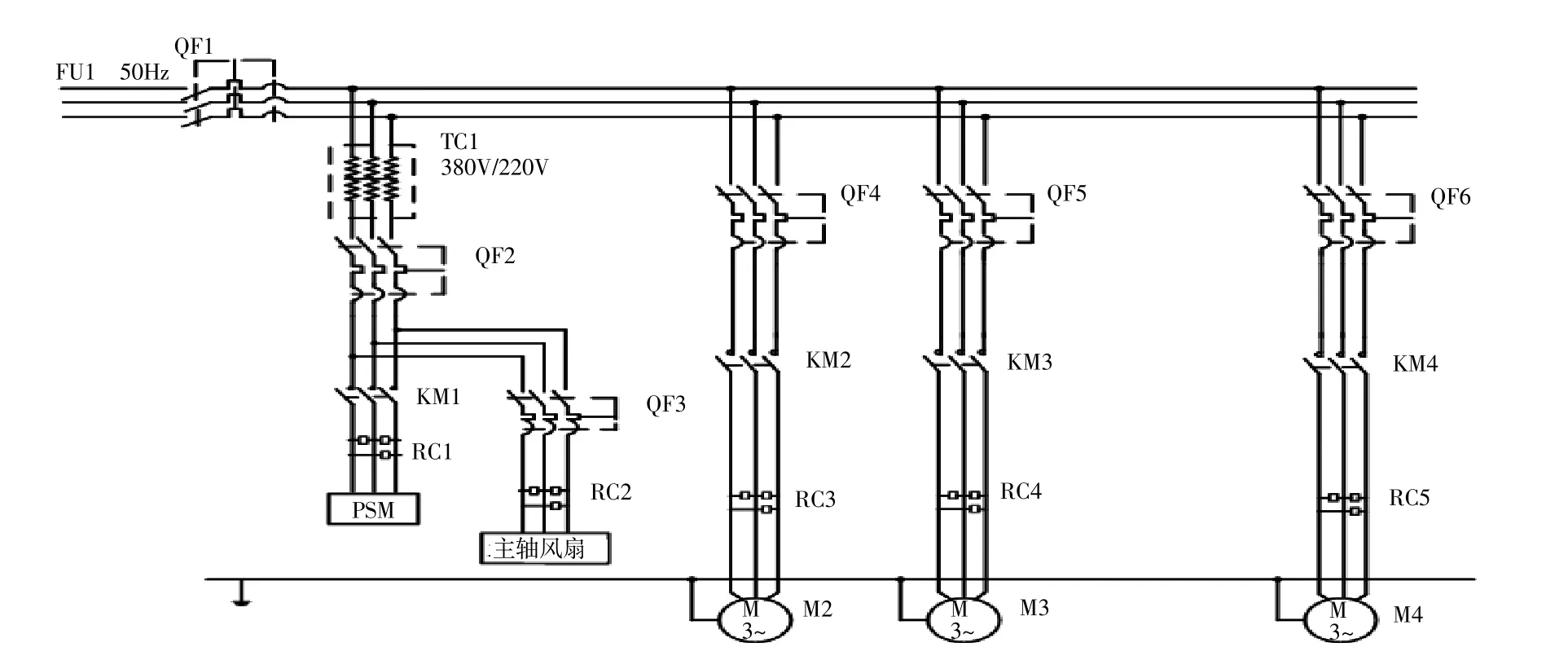

主電路是連接機(jī)床系統(tǒng)中各個(gè)電氣部件的指示圖,包括冷卻電動(dòng)機(jī)。加工電機(jī)等的連接線路示意圖,電路設(shè)計(jì)如圖3 所示。電氣主電路中電源控制開(kāi)關(guān)QF1 可以起到實(shí)現(xiàn)機(jī)床總電源的通斷控制,同時(shí)其還擔(dān)任著保護(hù)整個(gè)電氣的系統(tǒng)的任務(wù),防止過(guò)流、過(guò)壓以及過(guò)載等。斷路器QF2 控制著變壓器TC1 的通斷電,通過(guò)斷路器開(kāi)關(guān)QF2 和接觸KM1,變壓器向PSM模塊提供220 V 電壓。斷路器QF3 控制主軸風(fēng)扇的運(yùn)轉(zhuǎn);斷路器QF4 與AC 控制器KM2 一同控制冷卻電機(jī)M2 的通斷電啟停;斷路器QF5 與AC 控制器KM3 一同控制沖削電機(jī)M3 的通斷電啟停;斷路器QF6 與AC 控制器KM4 一同控制換刀電機(jī)M4 的通斷電啟停。

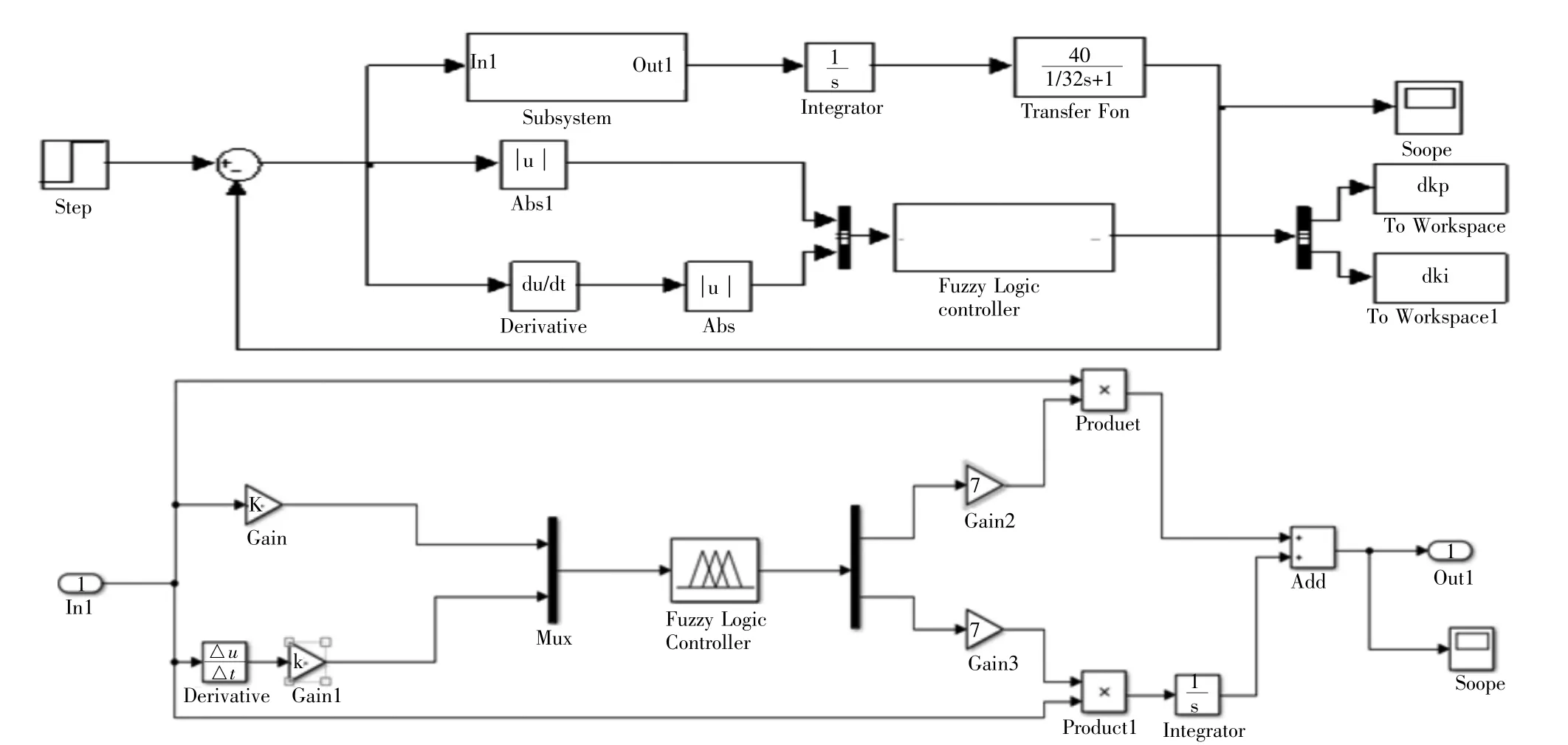

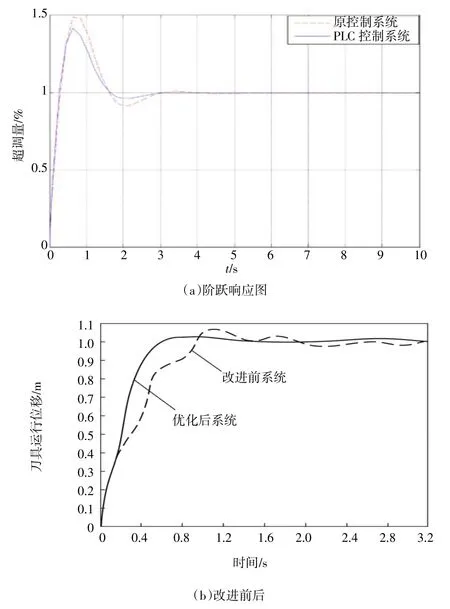

圖3 電氣主電路圖

2.2 電動(dòng)機(jī)驅(qū)動(dòng)電路

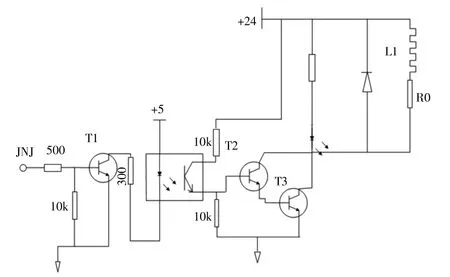

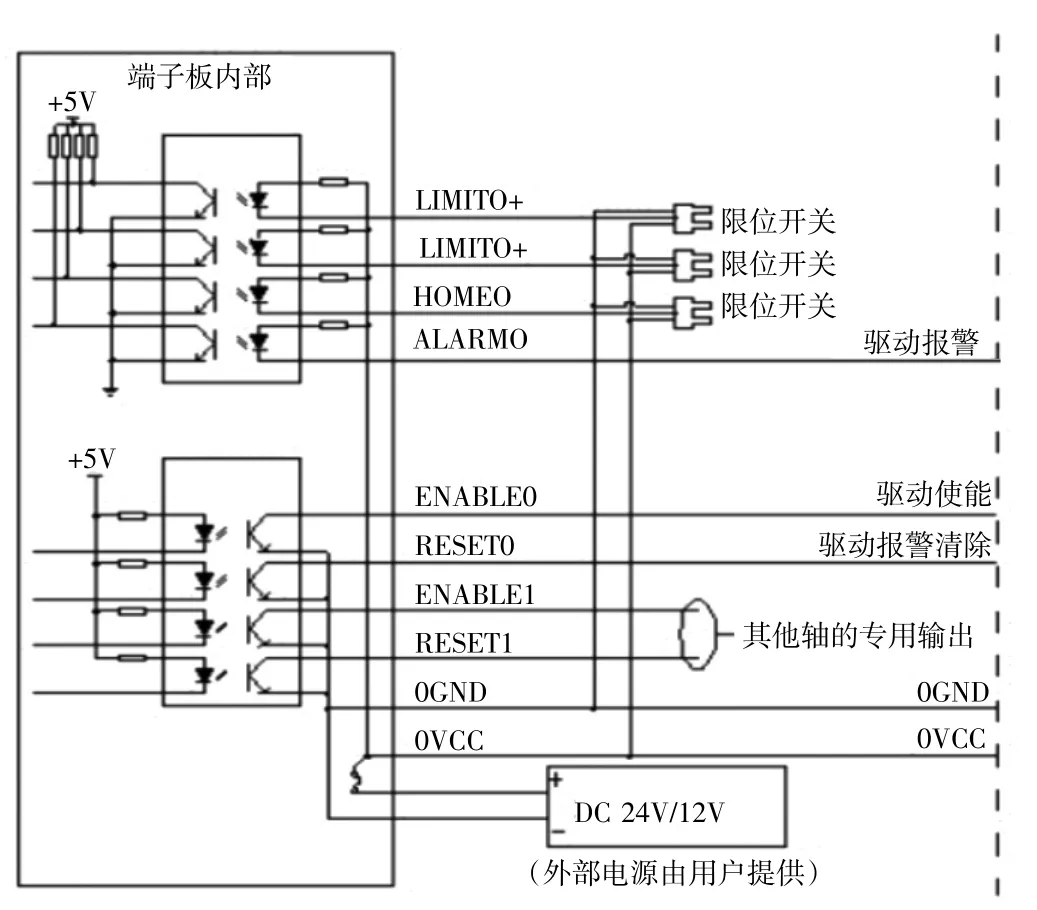

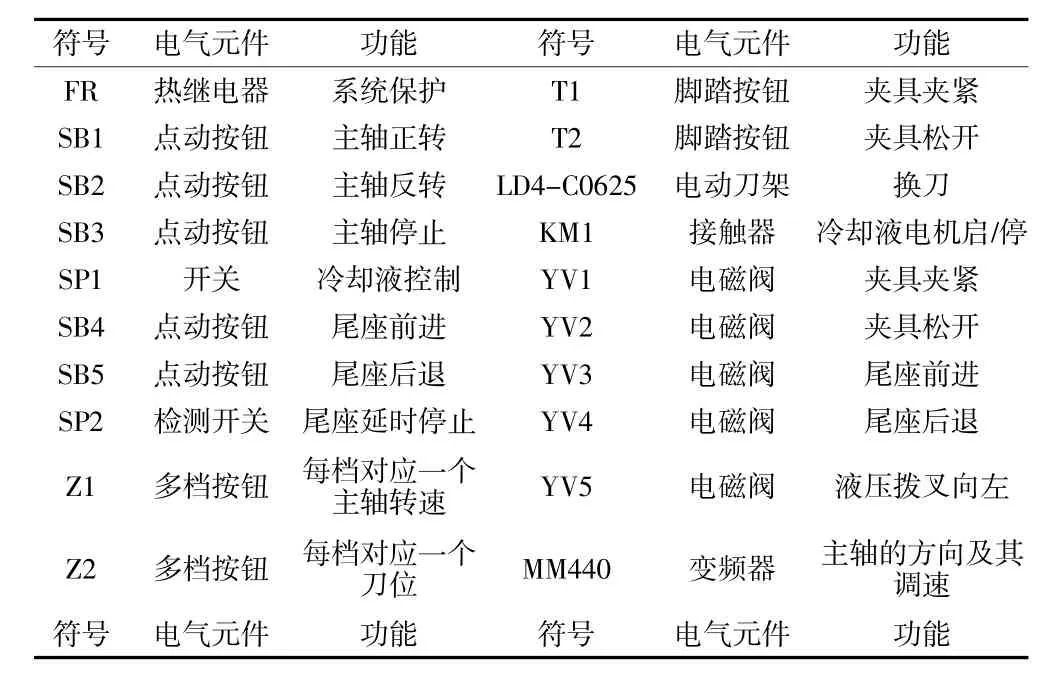

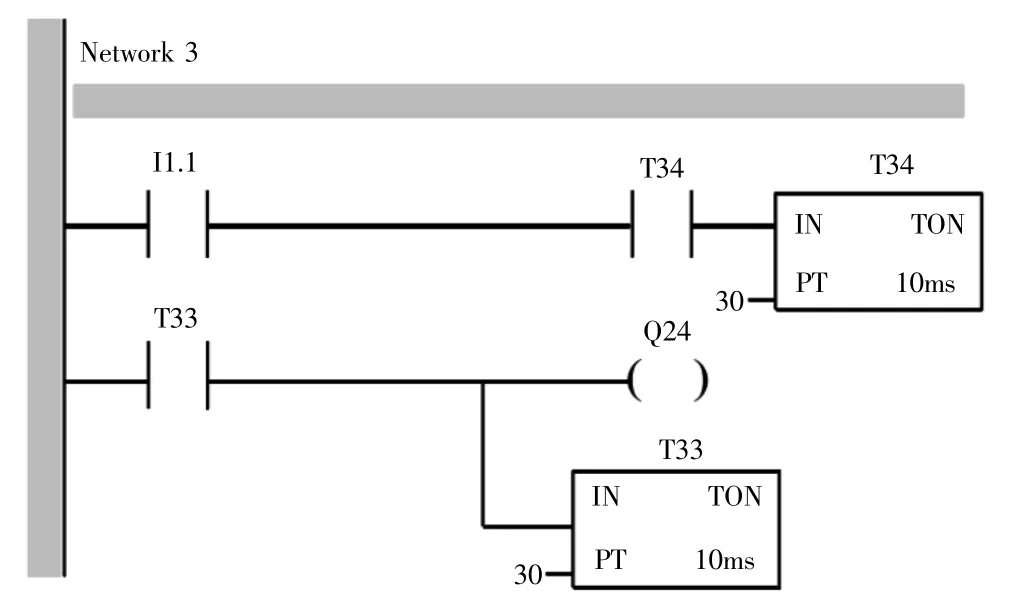

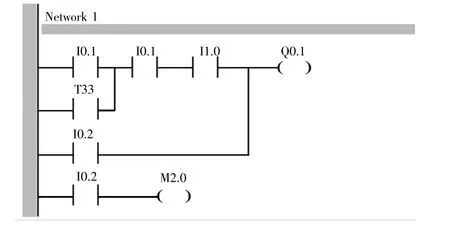

電路的設(shè)計(jì)是為了實(shí)現(xiàn)對(duì)步進(jìn)電機(jī)驅(qū)動(dòng)器的控制,設(shè)計(jì)電路如圖4 所示。當(dāng)三極管T1 處于飽和狀態(tài)時(shí),將電路通電,三極管T1 即可導(dǎo)通并且Ie 達(dá)到峰值。三極管T2 的發(fā)射極和T3 的基極連接起來(lái)構(gòu)成功率放大電路使步進(jìn)電機(jī)靜態(tài)電流達(dá)到要求,光電耦合器可以隔離控制信號(hào)和驅(qū)動(dòng)信號(hào)。當(dāng)輸入信號(hào)是低電平時(shí),三極管T1 的Ube 圖4 電動(dòng)機(jī)驅(qū)動(dòng)電路的設(shè)計(jì) 坐標(biāo)系方法是描述復(fù)雜運(yùn)動(dòng)多個(gè)軸之間的運(yùn)動(dòng)軌跡。在坐標(biāo)系中,我們可以直接描述被測(cè)物體的運(yùn)動(dòng)軌跡。而采用運(yùn)動(dòng)控制器,則是利用坐標(biāo)系的方法,將控制軸由單軸運(yùn)動(dòng)控制方式轉(zhuǎn)換成坐標(biāo)系運(yùn)動(dòng)控制方式。運(yùn)動(dòng)控制器的運(yùn)動(dòng)數(shù)據(jù)緩沖還可實(shí)現(xiàn)多段軌跡的快速、穩(wěn)定、連續(xù)的運(yùn)動(dòng)。輸出接口有驅(qū)動(dòng)允許接口和驅(qū)動(dòng)報(bào)警復(fù)位兩種。CN5、CN6、CN7、CN8 接口和電動(dòng)機(jī)驅(qū)動(dòng)器連接構(gòu)成輸出接口。連接圖如圖5所示。 圖5 專用輸入輸出信號(hào)連接圖 依據(jù)S7-300 PLC 的接線圖,可以確定出每一個(gè)輸入點(diǎn)和輸出點(diǎn)對(duì)應(yīng)的開(kāi)關(guān)量,以及對(duì)信號(hào)的初步給定。輸入點(diǎn)、輸出點(diǎn)的說(shuō)明見(jiàn)表1。 表1 PLC 輸入/輸出點(diǎn)接線圖 本設(shè)計(jì)擬采用SIMATIC S7-300 的PLC 作為本次設(shè)計(jì)的所用PLC,這個(gè)型號(hào)的PLC 適用范圍比較廣泛,可改造性能好,適用于各種場(chǎng)合的數(shù)字控制系統(tǒng)。S7-300 型號(hào)PLC 無(wú)論是單機(jī)運(yùn)行還是連接成網(wǎng)絡(luò),都能夠?qū)崿F(xiàn)復(fù)雜的功能控制。 PLC 產(chǎn)生的脈沖控制信號(hào)來(lái)控制步進(jìn)電動(dòng)機(jī)。PLC 對(duì)步進(jìn)電機(jī)的程序設(shè)計(jì)如圖6 所示。 圖6 PLC 控制步進(jìn)電機(jī)的梯形圖 在數(shù)控機(jī)床中,許多運(yùn)動(dòng)部件的位置都需要加以調(diào)整,因此就需要用到點(diǎn)動(dòng)調(diào)整的控制功能。必須包括啟動(dòng)按鈕SB1、停止按鈕SB2 和點(diǎn)動(dòng)按鈕SB3。程序圖如圖7 所示。 圖7 電動(dòng)機(jī)的啟停與點(diǎn)動(dòng)按鈕控制程序梯形圖 結(jié)合PLC 對(duì)原工業(yè)制造數(shù)控機(jī)床系統(tǒng)進(jìn)行改進(jìn),利用PI 型模糊控制器對(duì)本系統(tǒng)進(jìn)行仿真模擬,先要建立起PI 控制器的模型。在進(jìn)行模糊控制前,首先要根據(jù)受控對(duì)象的數(shù)學(xué)模型,利用經(jīng)驗(yàn)搭建PI 控制器的模型,再根據(jù)階躍響應(yīng)的曲線調(diào)制PI 參數(shù)。PI 模糊控制器系統(tǒng)中,將信號(hào)取絕對(duì)值后同微分環(huán)節(jié)的輸出信號(hào)絕對(duì)值一同導(dǎo)入模糊控制模塊中,最后與積分環(huán)節(jié)經(jīng)轉(zhuǎn)移函數(shù)模塊的輸出一同寫入空間工作區(qū),觀察波形。系統(tǒng)仿真模型如圖8 所示。 圖8 系統(tǒng)仿真模型圖 改進(jìn)前后的控制系統(tǒng)仿真結(jié)果如圖9 所示。從系統(tǒng)的響應(yīng)曲線可以看出,通過(guò)對(duì)比未采用PLC 由優(yōu)化的控制系統(tǒng)與利用PLC 改進(jìn)過(guò)的控制系統(tǒng)進(jìn)行對(duì)比可知,改進(jìn)后的曲線上升的時(shí)間更加的短暫、PI 控制器的運(yùn)行周期縮短,并且系統(tǒng)超調(diào)量更小。并且PLC 改進(jìn)的機(jī)床控制系統(tǒng)反應(yīng)更加迅速,過(guò)渡時(shí)間也大大縮短了,能夠更快達(dá)到穩(wěn)定工作狀態(tài),所以本次用PLC 改進(jìn)的數(shù)控機(jī)床控制系統(tǒng)在性能上有明顯的提升,有較可靠的穩(wěn)定性和準(zhǔn)確性。從圖9(b)中可以看出改進(jìn)前的數(shù)控系統(tǒng)在1.1 s 時(shí)系統(tǒng)才趨于穩(wěn)定并且還存有小幅的波動(dòng),這樣容易造成加工刀的使用壽命減短以及造成加工零件殘次品率上升。基于PLC改進(jìn)后的PI 模糊控制系統(tǒng),該數(shù)控系統(tǒng)在0.6 s 時(shí),整個(gè)工作系統(tǒng)趨于穩(wěn)定,且后期曲線平滑穩(wěn)定,波動(dòng)很小,大大增加了機(jī)床的穩(wěn)定性,由此可已看出改進(jìn)后的系統(tǒng)控制性能更加準(zhǔn)確與穩(wěn)定。 圖9 仿真對(duì)比圖 本次設(shè)計(jì)便是圍繞提高數(shù)控機(jī)床工作時(shí)加工零部件精度以及提高機(jī)床工作效率為中心,使用S7-300 型號(hào)PLC 對(duì)普通機(jī)床進(jìn)行改造。通過(guò)用Matlab仿真對(duì)基于PLC 數(shù)控機(jī)床控制系統(tǒng)設(shè)計(jì)實(shí)驗(yàn),檢驗(yàn)了本次設(shè)計(jì)系統(tǒng)具有可靠的穩(wěn)定性和正確性。在該控制系統(tǒng)程序的設(shè)計(jì)中,結(jié)合了PLC 等控制設(shè)備設(shè)計(jì)了PLC 程序,通過(guò)該程序?qū)崿F(xiàn)對(duì)數(shù)控機(jī)床控制系統(tǒng)的改造。

2.3 運(yùn)動(dòng)控制器的設(shè)計(jì)

2.4 PLC 配線設(shè)計(jì)

3 數(shù)控機(jī)床控制系統(tǒng)的軟件方案設(shè)計(jì)

3.1 PLC 對(duì)步進(jìn)型電動(dòng)機(jī)控制的設(shè)計(jì)

3.2 PLC 對(duì)主軸電機(jī)控制程序的設(shè)計(jì)

4 仿真實(shí)驗(yàn)

5 結(jié)語(yǔ)