香港海域大尺寸整體立管安裝技術方案實施

戶凱,李建楠,洪帥,譚博,劉凱,李振海

(海洋石油工程股份有限公司,天津 300461)

整體立管是采用焊接的方式將海洋平臺立管和膨脹彎預制成的整體[1]。整體立管與平管和平臺工藝管線連接也采用焊接的形式,從而可避免使用法蘭連接帶來的泄漏風險。立管和膨脹彎單獨安裝時,立管和膨脹彎采用法蘭連接的方式,立管可提前預安裝到導管架上或者采用后安裝的方式,膨脹彎再與之連接[2]。相比于立管和膨脹彎單獨安裝,整體立管由于尺寸較大,海上安裝時整體立管測量、預制、舷側海管組對等技術難度較大。整體立管安裝時必須精準地安裝到導管架上立管管卡內,并保證管卡能夠順利關閉,安裝精度要求較高。針對香港海域某新建海上液化天然氣接收站項目中所需安裝的30 in大尺寸整體立管,分別從整體立管測量、海上預制、吊裝、舷側對接及下放就位等過程提出相應的措施。

1 工程概述

為支持香港政府環(huán)保目標,增加天然氣發(fā)電比例,2021年香港海域新建某海上液化天然氣接收站,接收站由9座導管架組成,通過新建2條規(guī)格分別為20 in和30 in的海底管道連接2個陸地電廠。液化天然氣運輸船(LNGC)靠泊接收站后,通過停靠在接收站另一側的浮式儲存汽化裝置(FSRU)將液化天然氣汽化,再通過海底管道輸送到陸地電廠。2條整體立管將兩條海管與接收站平臺工藝管線采用焊接方式連接,其中1條30 in整體立管,受接收站設計位置變化影響,整體立管長度增加,總長度達到86.853 m。接收站附近水深為17.9 m。

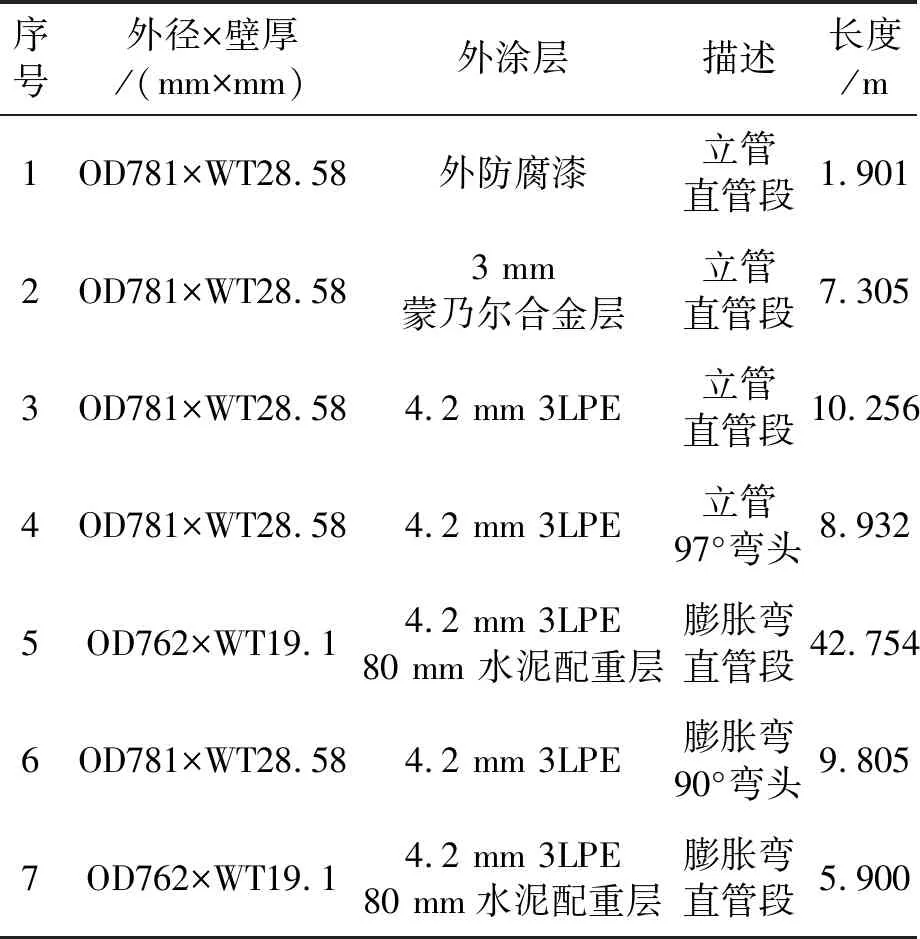

30 in整體立管按結構尺寸分為7段,具體參數見表1。

表1 30 in整體立管參數

在陸地將立管和膨脹彎分開預制,便于海上運輸,運到現場后,膨脹彎還要增加一根調整管,調整管長度根據現場整體立管測量結果來確定。與整體立管對接的平管海管規(guī)格為OD762 mm×WT19.1 mm,防腐涂層為4.2 mm 3LPE,水泥配重層厚度為80 mm。整體立管和平管海管鋼級均為X65。

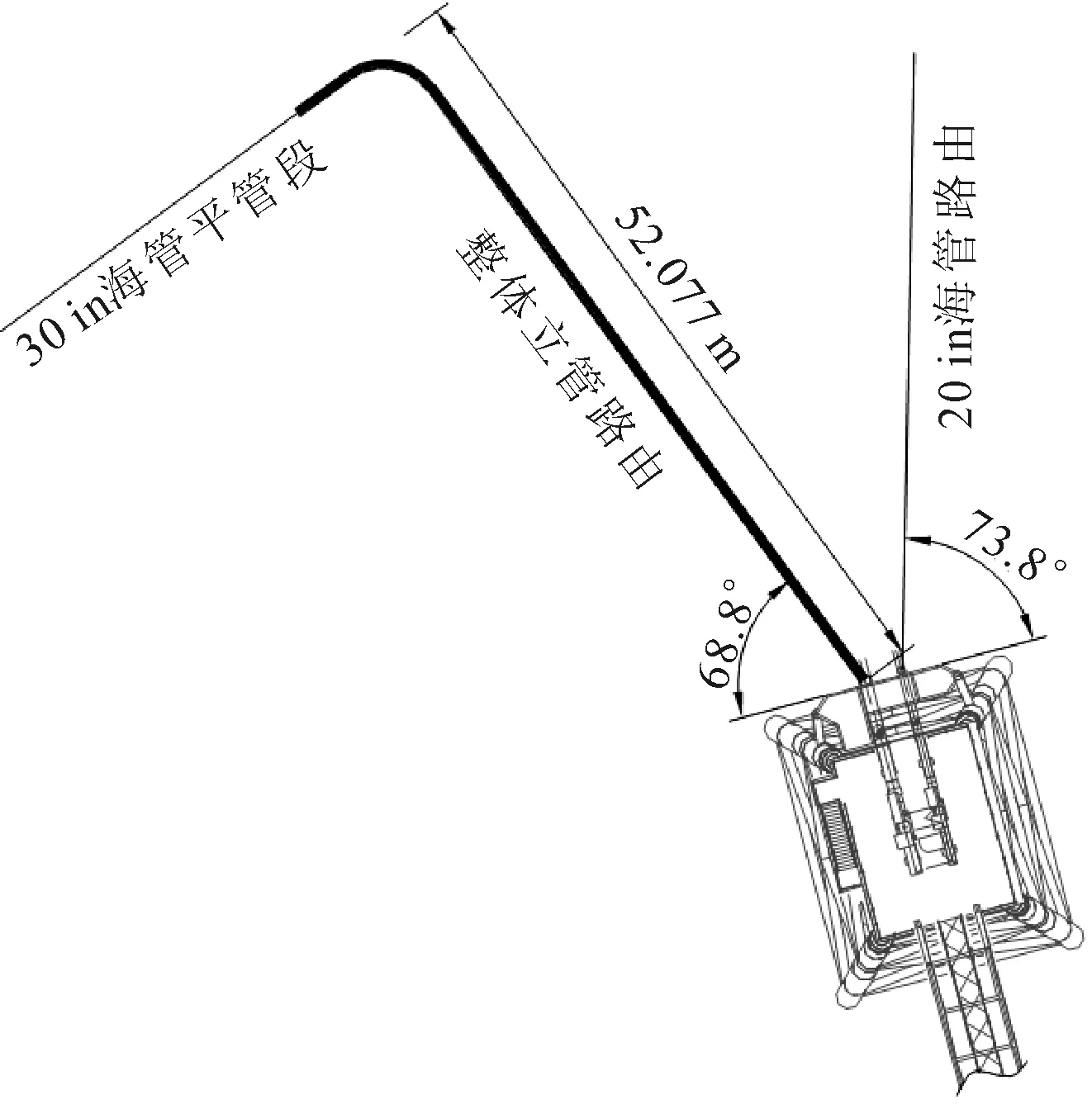

該立管為三維Z形,總長度為86.853 m,中間段直線距離為52.077 m,總質量為67.6 t。整體立管路由見圖1。

圖1 30 in整體立管路由

海上安裝時,甲板有限空間布置、整體起吊、舷側對接、下放就位等都有較高的難度。安裝精度也有較高的要求,要保證立管能進入導管架上的水下和水上兩個管卡內且保證管卡能夠關閉。

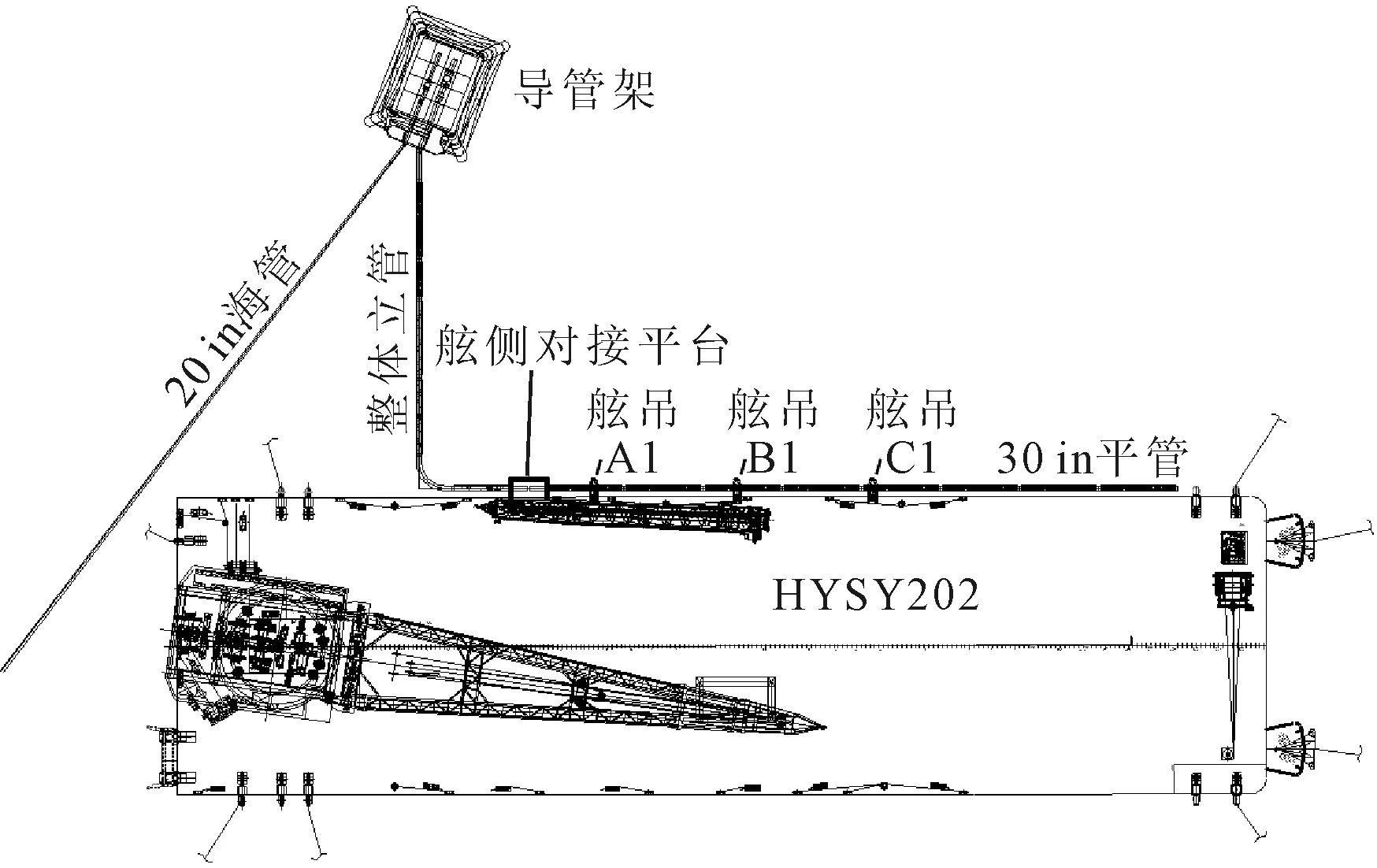

該整體立管采用舷側安裝方法,施工船舶為海洋石油202起重鋪管船,總長168.3 m、型寬46.0 m、型深13.5 m、最大吃水9 m。在海洋石油202船左舷增設3個舷吊,用于已鋪平管段的提升和下放。舷吊系統(tǒng)主要由A字架和絞車組成。3個舷吊分別為舷吊A1、B1和C1,每個舷吊配備1臺絞車。絞車最大允許載荷分別為舷吊A1為250 kN、舷吊B1為450 kN、舷吊C1為450 kN。

2 安裝技術方案

2.1 安裝前準備工作

根據計算分析,為了能夠順利起平管,平管段棄管時要在作業(yè)線海管上綁扎浮筒,共需綁扎浮筒14個,單個浮筒可提供15 kN浮力。浮筒與海管綁扎固定使用了尼龍打包帶,打包帶可使用棘輪進行收緊操作方便,每個浮筒使用5條尼龍打包帶將浮筒和海管固定。除了綁扎浮筒外,還要在距離管端不同距離處綁扎3條額定載荷400 kN環(huán)形吊帶,吊帶長度為10 m,用于起平管時與3個舷吊連接。棄管管頭處水泥配重層要提前敲除一段距離,保證舷側海管組對時有足夠的空間放置舷側海管組對裝置。

依托海洋石油202船完成整體立管安裝,施工前制定大尺寸整體立管的安裝流程:①船舶在設計位置拋錨就位;②潛水員下水檢查海管路由、浮筒以及管卡打開的狀態(tài);③潛水員進行水下測量;④甲板進行整體立管預制;⑤潛水員將舷吊索具與海管上綁扎的吊帶連接;⑥利用舷吊根據計算分析起平管;⑦將舷側對接平臺折疊;⑧海管封頭切割;⑨起吊整體立管至左舷,與平管組對、焊接、檢驗、節(jié)點涂敷;⑩展開舷側對接平臺;根據計算分析將整體立管下放至海底并就位到管卡內;關閉管卡并緊固螺栓,解開連接索具,拆除浮筒和立管斜撐桿。

海洋石油202船按設計位置在導管架一側拋錨就位,見圖2。

圖2 海洋石油202船拋錨就位

整體立管預制前,需要對水下預放置整體立管的位置進行精確測量,來確定預制長度。測量如果出現較大誤差,就會導致整體立管預制長度不準確,最終會導致整體立管無法放入管卡內。平管鋪設時在管端不同距離位置安裝了2個測量桿,導管架底部也有2個基點。潛水員水下測量出測量桿和基點之間的距離和角度。另外,海管上也提前安裝了定位信標。通過潛水員測量和定位信標測量,參考海管多波束掃測結果,采用多種方式相互校驗,測量出海管上2個測量桿和導管架基點的距離和角度,根據測量數據得出最終的膨脹彎上調整管的切割長度。

整體立管安裝前導管架上水上和水下2個管卡要提前打開。海洋石油202船左舷提前安裝舷側對接平臺并將對接平臺展開。海管組對、焊接、檢驗,以用及節(jié)點涂覆均在舷側對接平臺完成。舷側對接平臺采用可折疊的形式,在海管提升和下放時,平臺處于展開狀態(tài),即展開成180°,在使用對接平臺時,平臺折疊成90°。

2.2 甲板預制

膨脹彎上調整管切割長度確定后,在甲板將分段的整體立管預制成一個整體。由于海洋石油202船甲板可利用空間有限,使用全站儀對甲板上可擺放整體立管的位置進行測量并標記。

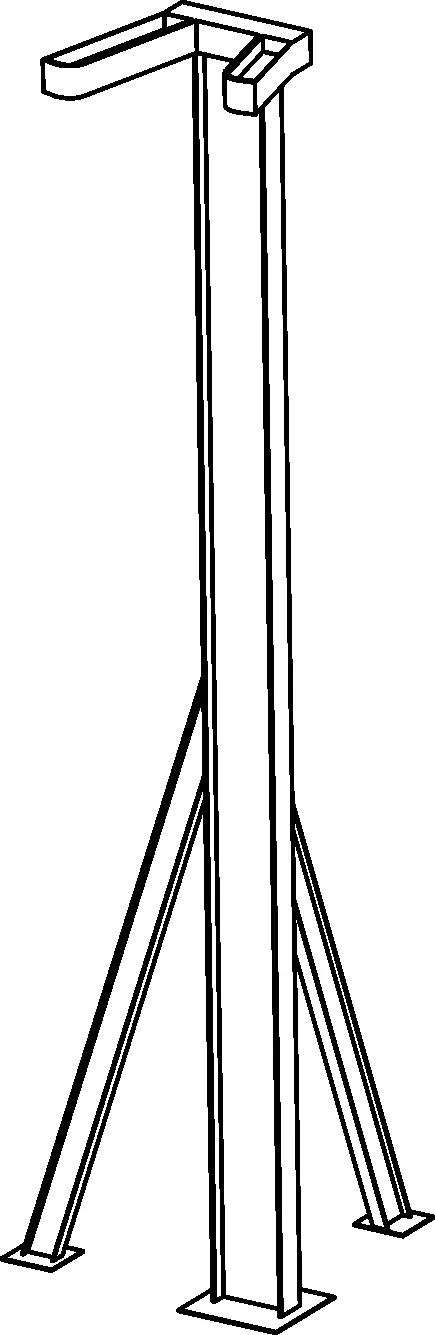

由于整體立管為三維Z形,甲板擺放時需要將立管段保持站立狀態(tài),因此需要對立管段進行支撐。考慮到整體立管安放到甲板后,用于安放支撐架的空間有限,現場制作簡易立管支撐架,見圖3。

圖3 立管支撐架

在立管頂部使用牽引鋼絲繩進行固定,從而保證整體立管穩(wěn)固擺放在甲板上。整體立管在甲板擺放位置確定后,分段的整體立管在完成焊接、檢驗和節(jié)點涂覆后陸續(xù)預制成一個整體。由于整體立管中間52 m長的直管段并不是垂直于導管架的,與導管架下面橫梁夾角為68.8°,立管段在安裝時應是傾斜狀態(tài),傾斜角度為2.38°,這樣才能保證立管能夠進去導管架上的管卡內。預制時立管段是豎直站立狀態(tài),無法傾斜,于是將整體立管另一端膨脹彎端翹起同樣角度,這樣在整體立管起吊時立管段就會是傾斜狀態(tài)。

2.3 起平管

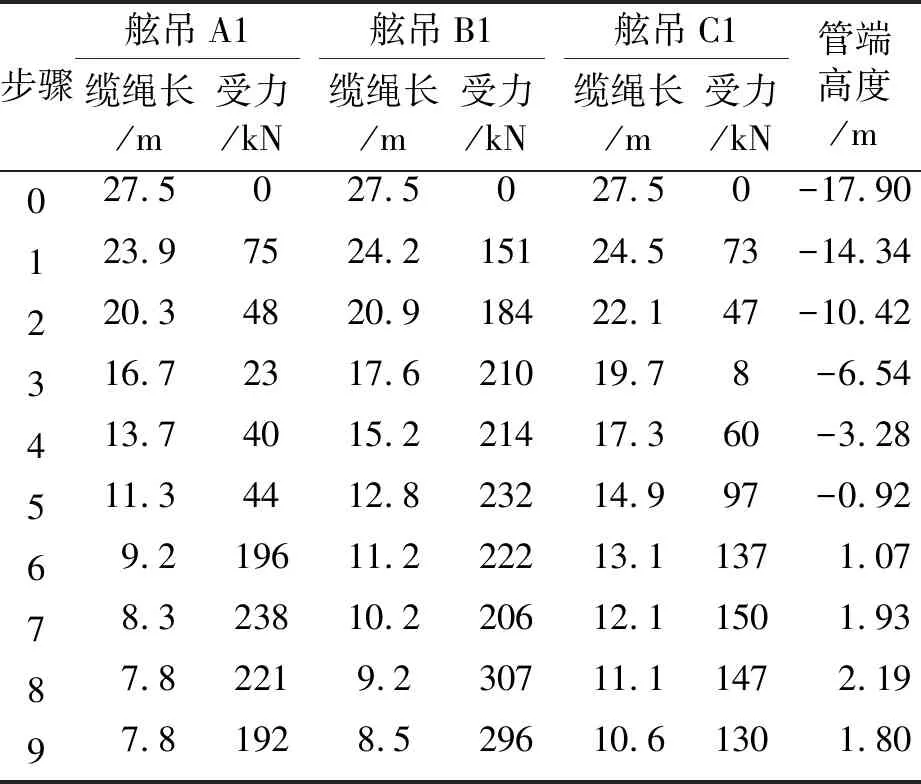

利用OrcaFlex軟件對起平管過程進行計算分析[3],結果見表2。

表2 已鋪海管起平管過程計算分析結果

起平管分9個步驟完成,最終位置管端距離水面高度為1.8 m。3個舷吊中舷吊B1受力最大為307 kN,舷吊絞車工作載荷也滿足要求。起平管前,潛水員下水連接舷吊索具和平管海管上綁扎的吊帶。利用舷吊系統(tǒng)對平管海管進行提升,提升過程中3個舷吊相互配合,注意觀察絞車張力大小和絞車纜繩收放長度。平管提升到位后,折疊舷側對接平臺,在對接平臺上切割海管封頭,然后處理和檢驗坡口。

2.4 舷側對接

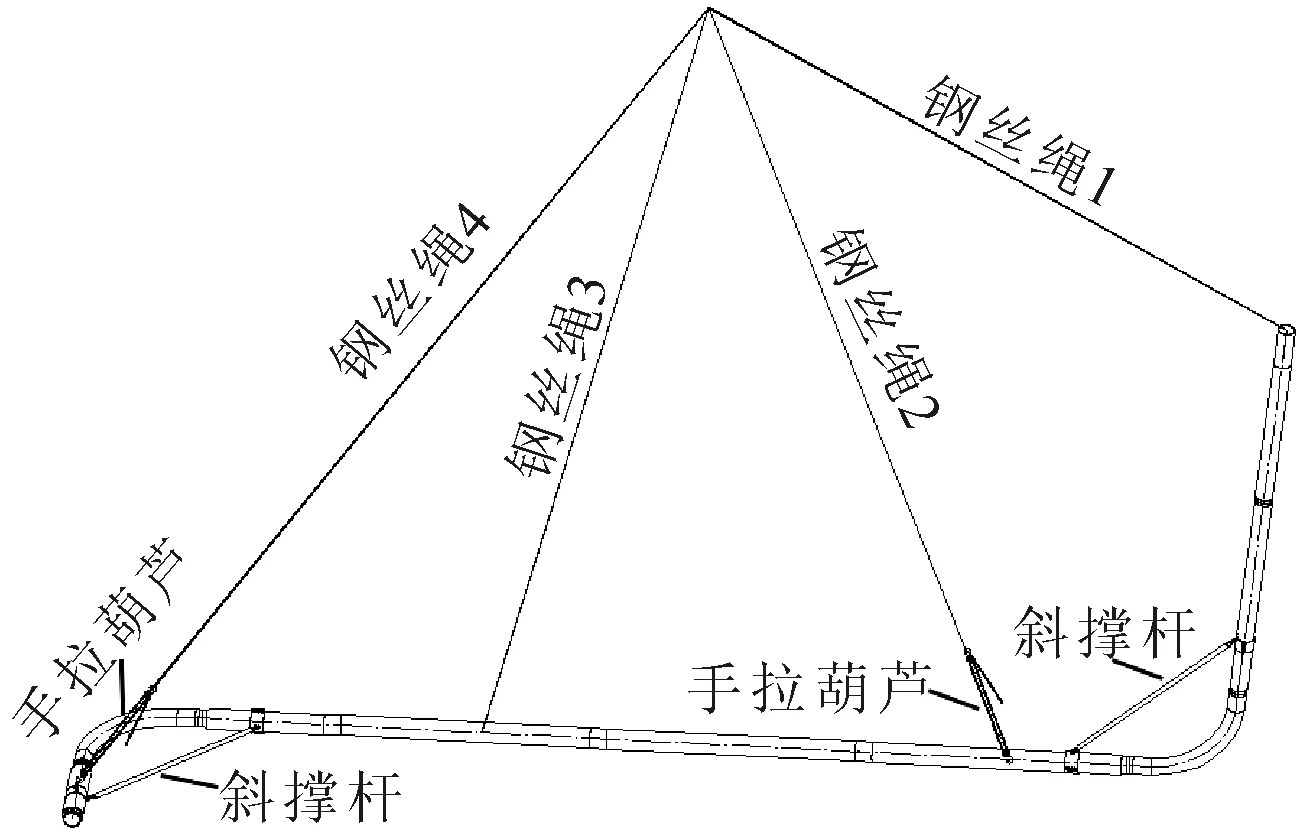

對于大尺寸整體立管吊裝,要合理使用和布置索具。為了便于舷側對接時海管組對,在吊裝索具選擇上使用了鋼絲繩加手拉葫蘆的組合方式,通過手拉葫蘆調整整個索具長度。整體立管吊裝索具布置見圖4。

圖4 整體立管吊裝示意

在鋼絲繩2和鋼絲繩4下方與整體立管連接處分別使用手拉葫蘆。在立管頂部提前焊好帶吊耳的盲板,索具直接連到吊耳上,從而避免了索具捆扎在立管段上出現滑動的風險,也避免了使用吊裝管卡。為了防止吊裝過程中整體立管發(fā)生變形,在整體立管2個彎頭位置各安裝1個斜撐桿。

整體立管吊裝由海洋石油202船主吊機中吊重能力為350 t的吊鉤完成,由主甲板起吊至左舷與已回收海管進行舷側對接。整體立管起吊后吊高58.5 m,對應最大吊機旋轉半徑為64.3 m,而海洋石油202船主吊機底座中心距離整體立管重心水平距離為52.5 m,距離導管架最近距離為75.5 m。350噸吊鉤滿足整體立管吊裝和下放時的旋轉半徑和吊高要求,但無法到達導管架上方,因此,導管架上一些人員和工機具吊裝需要在船舶就位前完成。

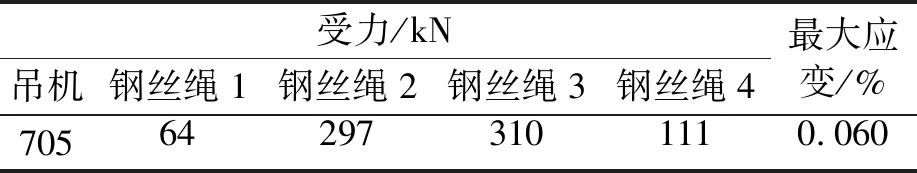

利用OrcaFlex軟件對整體立管吊裝進行計算分析,結果見表3。

表3 整體立管起吊受力分析結果

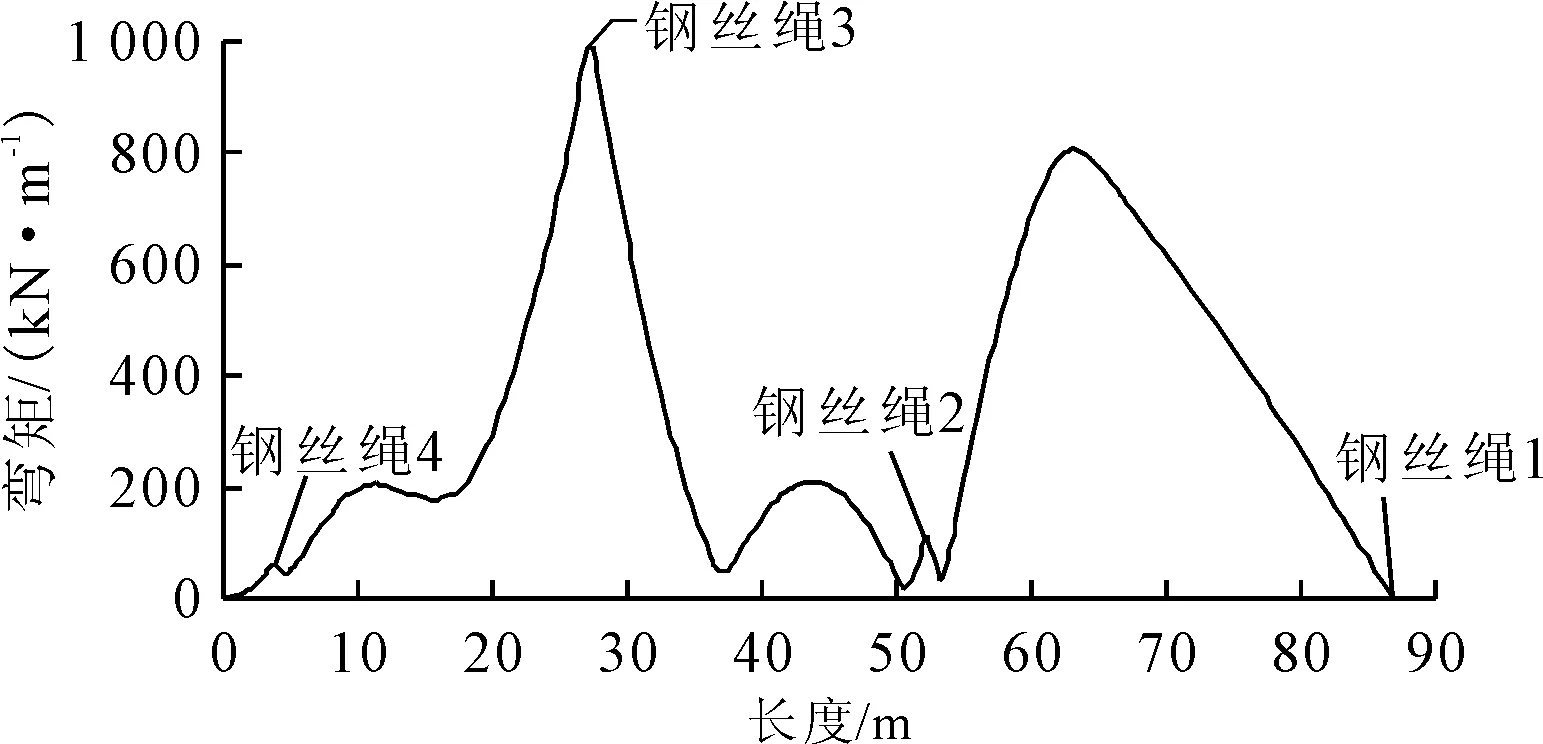

根據計算結果,吊裝索具中鋼絲繩3與整體立管連接的吊點處產生的應變最大為0.060%,滿足規(guī)范DNVGL-ST-F101中的強度要求。根據計算得出的各鋼絲繩受力情況,對整體立管吊裝索具進行選型[4]。對整體立管起吊時的彎矩進行分析,結果見圖5,在鋼絲繩3位置和立管段底部彎頭處彎矩較大。

圖5 整體立管吊裝彎矩分析

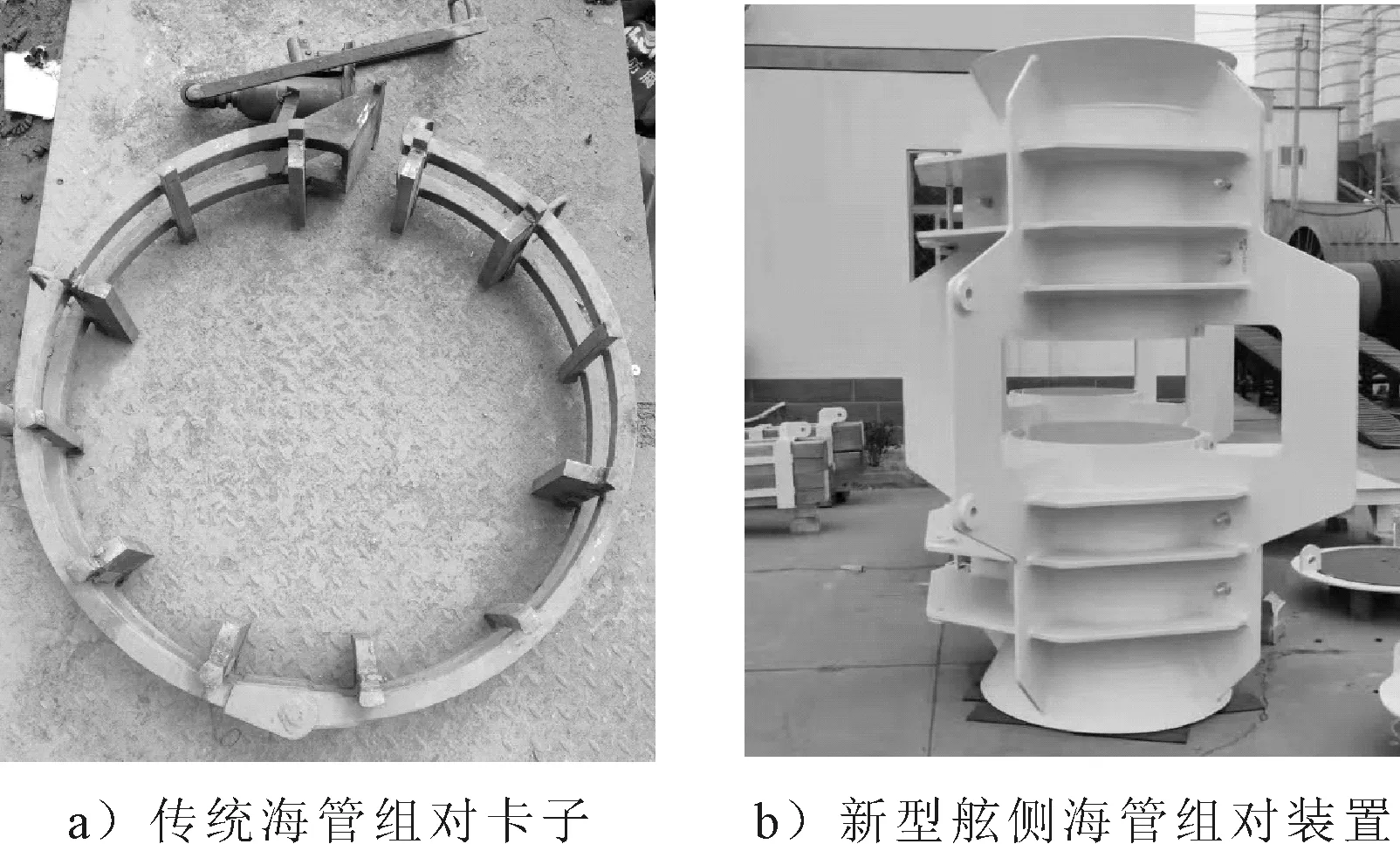

整體立管體型較大,吊裝作業(yè)選擇在良好的海況下進行。整體立管一旦從甲板起吊,將很難再放到甲板重新固定,所以舷外對接至關重要。舷側對接時海管組對難度最大,容易受到潮汐、波浪和海流的影響。常規(guī)海管組對卡子難以克服兩側對接管線的相對晃動,所以對傳統(tǒng)海管組對卡子進行升級改造,設計一種新型舷側海管組對裝置,見圖6。

圖6 海管組對裝置對比

該裝置兩端采用喇叭口設計并有足夠的長度,增加了與兩側管線接觸面積及夾持力,可有效降低組對時兩側管線晃動帶來的影響,提高組對成功率及施工效率。海管組對完成后,繼續(xù)在舷側對接平臺上進行焊接、檢驗和節(jié)點涂覆。

2.5 整體立管下放就位

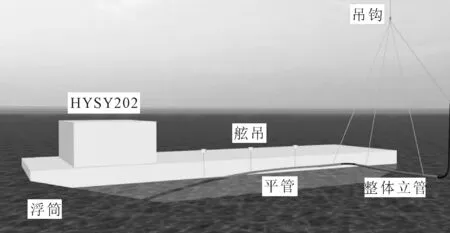

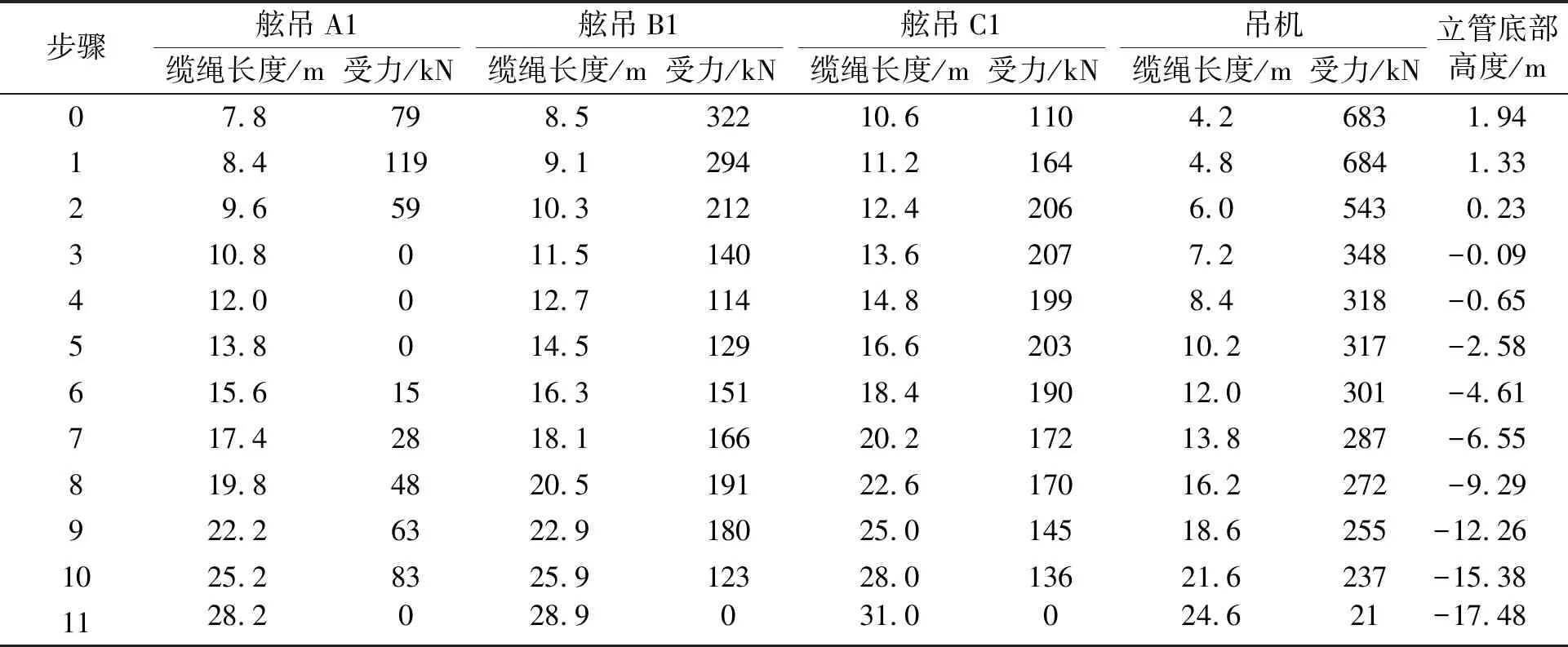

舷側完成焊接、檢驗和節(jié)點涂覆后,整體立管和平管成為一個整體,展開舷側對接平臺,開始進行整體立管下放。利用OrcaFlex軟件按照圖7所示的模型對整體立管下放過程進行模擬計算分析,結果見表4。根據計算結果,分11個步驟下放整體立管,下放過程中吊機始終受力最大,并且隨著平管緩慢下放到海床,吊機受力逐漸減小。整體立管下放就位后,關閉導管架上的2個管卡并緊固螺栓。

圖7 整體立管下放過程模擬

表4 整體立管下放過程計算分析結果

3 工程實施

2021年6月3日—17日海洋石油202船完成了該大尺寸整體立管的海上安裝,用時15 d,其中有4天因海上天氣原因現場待機,實際純工期僅11 d。根據大尺寸整體立管安裝設計方案,最終成功將總長度86.853 m的三維Z形大尺寸整體立管精準地安裝就位到導管架上的管卡內。

為了提高海上施工效率和安全性,整體立管海上安裝時以下幾點應當注意。

1)工程施工前,主作業(yè)船就位時,移船過程中應當注意工作錨錨纜位置,錨纜移動時不應從海管綁扎浮筒位置處穿過,避免浮筒綁扎帶斷裂造成浮筒失效。導管架上立管管卡長時間位于水面,會附著較多海生物,施工前應安排潛水員進行清理。

2)舷側對接時,新型舷側海管組對裝置要提前安裝到平管管端,整體立管起吊后,膨脹彎端直接插入組對裝置內,然后緊固裝置兩側螺栓,從而將兩側海管固定住,這樣才能保證組對過程高效完成。

3)舷側對接完成后,整體立管和平管成為一個整體,海洋石油202船主吊機和舷吊配合,緩慢下放。為了方便調整立管段與導管架上管卡的距離,在立管段提前綁扎了一根牽引纜繩,通過船上絞盤控制纜繩收放。整體立管下放到位前,為保證立管段能夠準確地進入管卡內,潛水員下水做好準備,在立管段快進入水下管卡時,觀察整體立管與水下管卡相對位置。整體立管與水上管卡相對位置由水手在導管架上進行觀察。通過主吊機、舷吊以及立管段上的牽引纜繩相互配合,確保立管都能進入水下和水上管卡內。潛水員和水手使用手扳葫蘆等工具輔助將立管與管卡貼緊,確保管卡能正常關閉。立管放置到位后,潛水員關閉水下管卡并緊固螺栓,導管架上的水手關閉水上管卡并緊固螺栓。這個過程應當注意觀察立管段與導管架上結構物相對距離,避免發(fā)生碰撞,破壞立管段的防腐涂層。

4)導管架上的水上和水下2個管卡關閉后,吊裝索具、立管斜撐桿和浮筒需要潛水員配合進行回收。海管上浮筒的回收采用潛水員水下割斷尼龍打包帶的方式將浮筒釋放到水面,由拖輪或者其他小型船只收集并送至主作業(yè)船回收。潛水員割斷尼龍打包帶前應確定附近船只與浮筒出水點保持安全距離。