長江散貨船混合動力系統模式切換設計特點分析

蘇麗,毛奇志

(武漢長江船舶設計院有限公司,武漢 430062)

為推動內河航運的節能減排和低碳生態發展,燃氣發動機、鋰電池、混合動力系統等新型動力裝置與系統在船上的應用越來越多[1]。混合動力系統可根據不同工況的推進功率需求靈活選擇運行模式,進而改善船舶能效和排放,對工況復雜多變的船舶有較好適應性。混合動力系統模式切換能夠在多個動力源之間進行有效地功率和能量分配與控制,但在模式切換過程中存在著發動機啟動、離合器或齒輪箱接合、電機轉矩分配等動態過程,若控制不當,容易出現并車沖擊載荷過大、動力輸出中斷等現象,嚴重影響船舶航行安全。目前,對船舶混合動力系統的研究集中在機動性能、能量分配,以及能量控制策略仿真等方面[2-4],而針對系統關鍵裝置模式切換控制的設計研究則鮮有報導。本文以某長江散貨船為研究對象,在混合動力系統動力源組成、標準工況、功率需求等已知的情況下,針對長江航道航行環境復雜多變、通航密度高等特點,分析混合動力系統各種模式工作及切換機理,進行模式切換控制策略分析,形成模式切換控制裝置解決方案,確保混合動力系統在長江航行中模式切換安全、可靠。其工程實踐成果可為類似的船舶混合動力系統模式切換控制的設計和研究提供參考和指導。

1 船舶混合動力系統簡介

長江7 500 t級散貨船即“長航貨運001”常年航行于長江上海—重慶航線(內河A、B、C級航區及J2航段),取得中國船級社“混合動力系統”“綠色船舶-3”“智能能效管理”“智能機艙”及“智能集成平臺”附加標志,已于2022年1月13日正式交付使用。

針對柴油發動機、氣體發動機動力性與經濟性,結合內河水域多彎、急流、橋區、淺灘、礁石等航道特點,內河船舶雙機雙槳、大長寬比/寬深比等的自身特性以及沖灘時極短時間的高負荷、上水航行時的較高負荷、下水航行時的較低負荷等航行工況特點,動力系統采用“柴油主機+可逆軸帶電機+氣體發電機組+鋰電池”包含儲能系統的并聯混合動力方案。

配置2臺648 kW主柴油機,作為主要的推進動力;配置3臺230 kW氣體交流發電機組,作為主電源裝置;配置1套161 kW·h鋰電池組,作為輔助電源,起到削峰填谷的作用[5];配置2臺320 kW可逆軸帶電機,既可作為推進動力(PTH模式和Boost模式[6],亦統稱為PTI模式),也可作為本船主電源(PTO模式);配置1臺185 kW定距槳變頻調速艏側推裝置。配電系統經由DC750V直流配電板給推進電機和日用逆變電源供電,日用逆變電源通過交流配電板給全船AC400 V/230 V用電設備供電。

2 混合動力系統齒輪箱設計特點

2.1 齒輪箱設計與配置

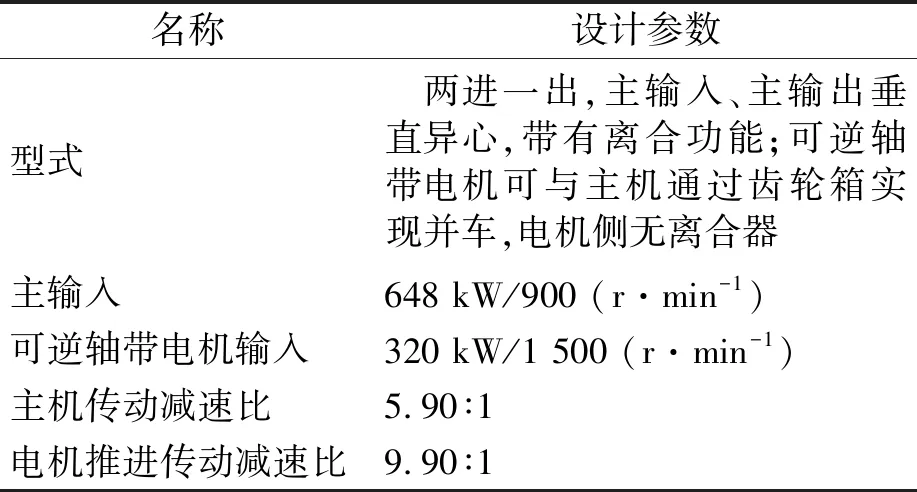

齒輪箱承接主機和可逆軸帶電機功率輸入、輸出驅動定距槳,具有轉矩和推力傳遞、并車減速和離合等功能,齒輪箱內置推力軸承,螺旋槳的推力通過齒輪箱傳遞到船體上。齒輪箱主要設計參數見表1。

表1 齒輪箱主要設計參數

目標船為避免因在柴油機側設置雙速比功能后帶來的齒輪箱結構與控制系統設計的復雜性,電機和齒輪箱之間不設PTO和PTH離合器,在設計的轉速范圍內,配合對應的變頻器,既可以在發電機模式正常發電,也可以在電動機模式正常推進。通過柴油機推進特性、電機轉速-轉矩特性、螺旋槳推進特性三者的合理匹配設計,實現混合動力系統的主機/PTO/PTH/Boost功能。齒輪箱內部結構見圖1。其中M1、M2為主機傳動離合器,電機端無離合器。

圖1 齒輪箱內部結構示意

2.2 齒輪箱各工作模式狀態

船舶混合動力系統在低負荷時采用電力推進模式(PTH)、軸帶發電模式(PTO),高負荷時采用主機推進模式、混合推進模式(Boost),可有效提升主機負荷率及效率,降低燃料消耗,減少排放污染。各工作模式齒輪箱、離合器狀態如下。

1)主機推進模式。柴油機單獨驅動螺旋槳。此時軸帶電機隨動不工作,由柴油機單獨驅動螺旋槳航行,齒輪箱減速比5.90∶1。柴油機不可逆轉,通過齒輪箱倒車離合器、順車離合器進行換向,實現船舶前進、后退。柴油機單獨驅動時可以覆蓋中速-中高速區間,實現動力裝置中等至中高等功率輸出。

2)PTO模式。柴油機驅動螺旋槳,同時帶動軸帶電機發電。柴油機在推進螺旋槳的同時利用富余功率驅動軸帶電機進行小功率PTO發電,電機按發電模式勵磁,主機推進減速比5.90∶1,主機至電機發電增速比~1∶1.68。本船日常用電功率較小,一方面由于目標船螺旋槳在中低轉速段吸收功率相對較小,柴油機有富余功率帶動軸發給全船電網供電;另一方面本船 PTO模式設置了轉速區間,僅在中低轉速段使用,在較高轉速下不再使用 PTO模式,從而保證在較高轉速下柴油機的輸出功率用于驅動螺旋槳。

3)PTH模式。柴油機脫開,軸帶電機驅動螺旋槳。齒輪箱內主機離合器脫開,柴油機不運行。電機勵磁模式為電動勵磁,電機動力輸出減速比9.90∶1。電機側未設離合器,齒輪箱無換向功能,電機直接通過變頻器換向,實現船舶前進、后退。PTH模式僅在低轉速段使用,輸出功率不超過電機額定功率。PTH模式時,軸帶電機開啟前需啟動齒輪箱電動滑油泵機組進行供油潤滑。

4)Boost模式。柴油機與軸帶電機聯合驅動螺旋槳。柴油機推進減速比5.90∶1,電機推進減速比9.90∶1,柴油機與軸帶電機通過齒輪箱實現并車,聯合驅動螺旋槳航行。在Boost模式下,動力裝置在高轉速段、高負荷段運行,可達到設計最大負荷。

3 模式切換設計及特點分析

3.1 典型模式切換設定

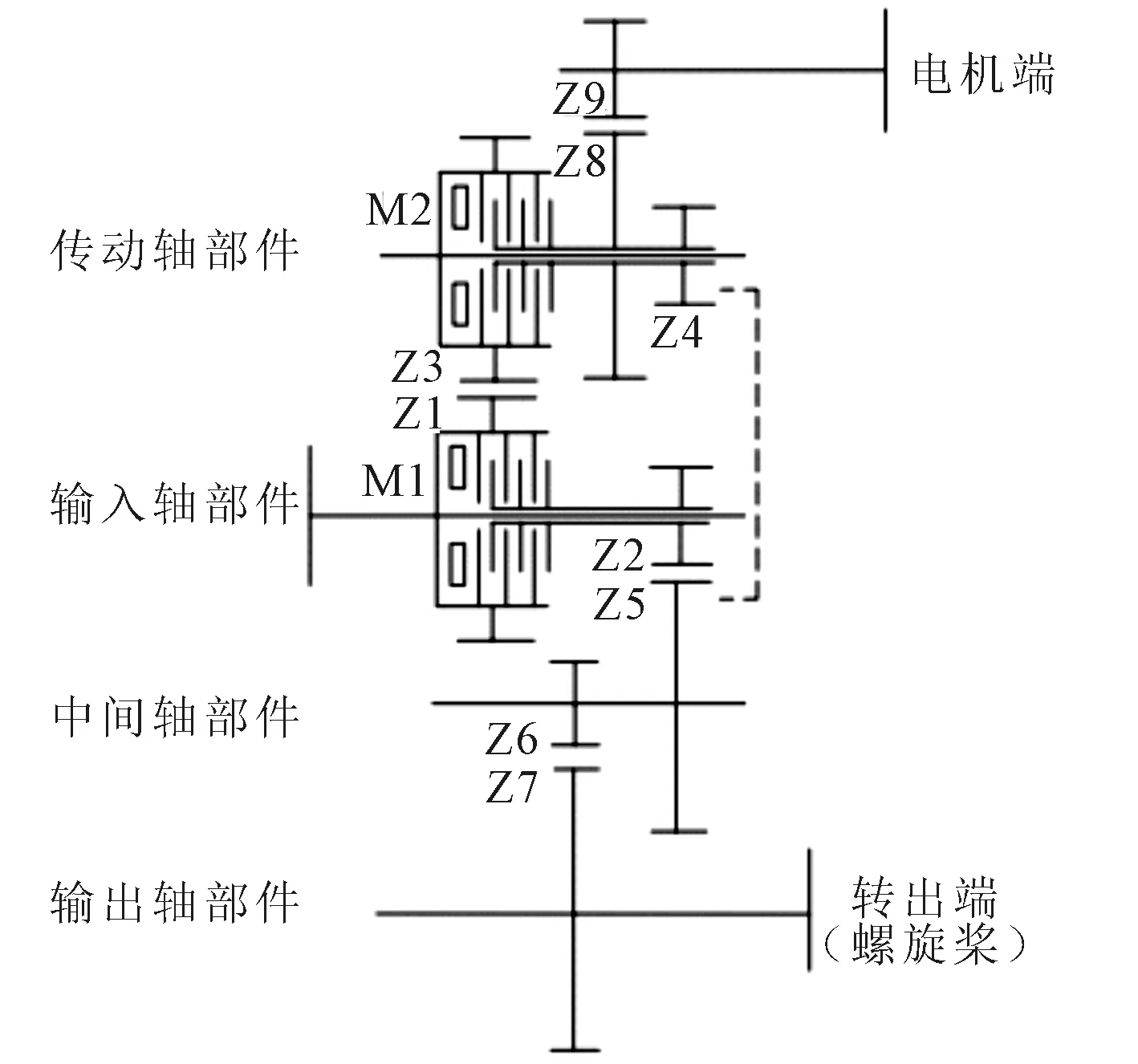

結合上、下水設計工況,以及經濟性考慮,在設計工況滿足要求的情況下對目標船運行的模式進行設計,推薦運行模式見表2。

表2 各運行區間內模式方案

目標船營運有4種航行模式,按排列組合理論上應有12種切換操作,為了簡化模式切換裝置,便于船員操作,模式切換控制裝置設定6種典型切換操作,即主機→Boost模式、Boost→主機模式、PTO→主機模式、主機→PTO模式、Boost→PTH模式、PTH→Boost模式,其他切換過程可在此基礎上通過2次最多3次轉換即可達到目的。比如PTO→PTH模式可以先進行PTO→主機模式,然后再進行主機→Boost模式,最后進行Boost→PTH模式。在模式切換時不需要船員對主機、齒輪箱、軸帶電機等工作狀態逐一確認,船舶電網系統及各控制部件通過軟件協同操作,可降低切換模式的難度,從而提高船舶模式切換的效率。

實船模式切換試驗結果見表3。可見6種基礎切換過程中主機→PTO模式切換用時最短,為2.5 s,理論上而言PTO→PTH模式需經過3次轉換過程,切換用時最長。

表3 模式切換試驗結果

3.2 并聯混合動力系統模式切換功能實現

常規船舶并聯混合動力系統里的軸帶電機一般通過彈性聯軸節、離合器和減速齒輪箱傳遞動力,電機側PTH離合器需采取柔性接排技術[7],在各運行模式之間切換時,還需合理控制離合器力矩導入、發動機力矩與電機力矩協調等[8],避免出現離合器熱負荷過大、傳動軸系劇烈沖擊等現象。

目標船混合動力系統采用不同以往的齒輪箱傳動模式,不設電機側離合器,既可簡化齒輪箱結構與控制系統設計,還可縮短了切換時間,并可保證平穩切換,提高目標船在長江復雜航道航行的可靠性和安全性。

不同運行模式切換的中間狀態均為空檔狀態,即主離合器脫排、軸帶電機轉速為零,在由A運行模式向B運行模式切換時,均會先轉換為該中間狀態,而后自中間狀態轉換為B運行模式的過程中,系統會控制相應設備的狀態(如軸帶電機的發電模式或電動模式、軸帶電機的轉速控制或轉矩控制),這樣可以有效限制接排過程的沖擊,完成平穩切換。

對于主機,其只具有轉速控制方式。對于軸帶電機,其具有轉速控制和轉矩控制兩種方式,具體可根據運行模式(PTH或Boost)進行切換。PTH模式時,軸帶電機為轉速控制,此時為軸帶電機單獨推進;Boost模式時,軸帶電機為轉矩控制,因齒輪箱電機側無離合器、僅在主機側有主離合器,其轉速跟隨主機轉速變化,通過控制軸帶電機的轉矩來實現助推。

發-電并車(即軸帶電機與主機并車)時,主機會降速至怠速、主離合器脫排,軸帶電機轉速逐漸降低為零、同時切換為轉矩控制,而后在主機怠速狀態下主離合器合排,軸帶電機轉速跟隨主機轉速變化而變化。

電-發并車(即主機與軸帶電機并車)時,軸帶電機轉速逐漸降低為零、同時切換為轉矩控制,主機啟動至怠速后主離合器合排,軸帶電機轉速隨主機轉速變化而變化。

運行模式之間切換過程中,直流母排電壓均為750 V,交流電網通過日用逆變電源供電,逆變電源輸出電壓、頻率均能穩定在400 V、50 Hz,交流側THD值不超過5%。

3.3 Boost模式并車控制原理

并聯混合動力系統的并車控制是關鍵技術之一,為確保混合動力系統能在模式切換尤其是涉及Boost模式切換時安全平穩地實現發-電并車和電-發并車,目標船Boost模式并車控制原理設計如下。

并車之前,離合器處于脫排狀態,切換裝置向PMS發送重載問詢,PMS檢測在網功率滿足重載需求后反饋重載允許;切換裝置向推進遙控發送變頻器Boost模式指令,推進遙控改變變頻器模式為Boost模式后反饋模式完成;PMS重載與變頻器Boost模式均完成后,控制手柄可以向正車或倒車方向推動,若控制手柄向正車方向推動且超過合排點時,主推進控制系統控制正車離合器合排,此時保持主機處于合排轉速狀態,且軸帶電機并未以電動機形式投入工作(此時僅是變頻器與PMS的工作模式符合Boost模式控制要求,無轉矩輸出),當控制手柄繼續加大至一定值時,軸帶電機以電動機形式投入工作(提供輸出轉矩);若控制手柄向倒車方向推動時,其控制原理與正車相同。

4 模式切換安全措施要求

通常采用柴油機和電池組的混合動力系統可以通過模糊邏輯控制策略對整個動力系統進行控制管理[9],模式切換過程完全由軟件控制完成。目標船模式切換涉及主機、發電機、鋰電池等多個動力源系統。鑒于長江散貨船船型及航道特點,對操縱性要求高,為避免切換過程帶來的風險,運行模式的選擇及切換的時機由船員根據實際情況而定,決策權在人,不允許在急流、過壩、庫區、過橋、船舶避讓、進出港等水況復雜或船舶擁擠航段進行模式切換。

為避免模式切換時出現動力輸出中斷現象,確保船舶在機動航行時船舶始終保持動力,兩舷推進軸系的運行模式切換不同時進行,分開控制,即左舷與右舷分開進行轉換操作。模式切換時需保證至少船的一舷推進器有動力輸出,即切換舷處于空檔狀態,非切換舷處于主機/PTO/PTH/Boost模式正車低速狀態。只有在切換舷完成模式切換之后,才可操作切換舷主推進遙控系統控制手柄。

模式切換安全措施的實現以軟件控制與人為管理相結合的方式進行,一方面通過軟件設置聯鎖條件(切換舷空擋、非切換舷正車低速前進檔),使系統在不滿足聯鎖條件的情況下,不能切換,保證系統的安全運行;另一方面在船舶管理上,操作現場布置警示標牌等方式,提醒船員注意模式切換裝置的應急操作流程及注意事項,以避免現場的誤操作情況。模式切換裝置通過與主推進遙控系統、變頻器、PMS進行信號交互,在軟硬件設計中設置切換聯鎖條件及包括切換時間過長、運行模式錯誤等故障情況的聲光報警功能。