基于ABS 增減壓閥的輪缸液壓力控制研究

陳賀軍,黃波,李亞輪,舒強,劉洋

(1.201620 上海市 上海工程技術大學 機械與汽車工程學院;2.201806 上海市 上海同馭汽車科技有限公司)

0 引言

輪缸液壓力控制多出現在電子液壓制動(EHB)、電子機械制動(EMB)以及電子穩定控制系統(ESC)中。在EHB 中,液壓力傳感器的存在可以很好地控制輪缸液壓力;在EMB 中,由于電機較容易實現力矩控制,所以對制動力矩的控制也相對容易;在ESC 中,單輪主動增壓時需要對液壓力進行控制,此時起壓力控制作用的主要為限壓閥。熊璐等[1]通過電磁閥開度邏輯和基于減壓優先的控制策略實現對輪缸液壓力的精確控制;余卓平等[2]基于P-V特性通過查表法實現了輪缸的精確控制;孫成偉等[3]根據對電磁閥閥芯受力以及電磁閥液壓響應特性分析,提出了控制精度高的階梯減壓控制方法,同時根據電磁閥控制特性和輪缸P-V特性的關系提出了更高精度的電磁閥線性增壓控制[4];李波等[5]提出了線控制動液壓力與直驅閥位置切換的控制方法,提高了響應時間、縮小了穩態誤差。

基于防抱死制動系統(ABS)增減壓閥進行輪缸液壓力控制的研究還較少,本文即為使用ABS增減壓閥方案實現準確迅速的輪缸壓力控制,通過ESC 中實現ABS 制動的相關增減壓閥設計增減壓控制方法,提高了控制精度。系統原理如圖1 所示。

圖1 汽車液壓ESC 系統結構圖Fig.1 Structure diagram of automotive hydraulic ESC system

ABS 的工作原理:ABS 工作時制動踏板提供壓力來源,液壓調節單元為被動壓力調節,壓力調節過程分為增壓、保壓和減壓3 個部分[6]。ABS 增壓過程:增壓時,吸入閥7 保持關閉,集成閥8 打開,增壓閥11 打開,減壓閥13 關閉。制動主缸1 和制動輪缸連通。制動液從制動主缸1 流向制動輪缸,電機將低壓蓄能器12 中的剩余的制動液泵回到制動主缸1;ABS 保壓時:增壓閥11 關閉,電機通電,減壓閥13 關閉,制動輪缸與制動主缸1 之間的油路中斷。電機通電是為了保證蓄能器12 的剩余的制動液泵回到制動主缸1;ABS 減壓時:增壓閥11依舊關閉,減壓閥13 打開,電機運轉。此時制動主缸1 和制動輪缸之間被中斷,制動液推動低壓蓄能器12 內部的活塞并在低壓蓄能器內暫時存放。電機液壓泵運轉,將低壓蓄能器12 內的液體泵回到制動主缸1[7]。

1 電磁閥特性分析

分析電磁閥的流量特性,穩態液壓受力根據雷諾運輸公式及牛頓流體粘性律可得壓強梯度為

式中:p1、p2——入口、出口壓力,MPa。

粘性力為

l0、h0和S0的表達式分別為

式中:h——閥芯打開高度,m;d'——閥芯直徑,m;α——閥座角度,°。

可得流量方程為

由幾何關系、連續性方程以及動量方程可得:

若忽略粘性力的作用,流體所受的外力包括3個:入口處的液壓力、出口處的液壓力以及閥芯的作用力。

入口處壓力計算公式為

出口處壓力計算公式為

動量守恒方程可寫為

其中H1和H2可近似用式(10)表示

忽略次要小項后,考慮粘性力穩定流動時的流量公式為

忽略粘性力時穩定流動的小孔節流公式為

2 控制邏輯

2.1 增壓壓力控制

分析電磁閥可知,增壓閥的閥芯可以穩定在某一位置,即可以實現開度控制[8],這種特性在ESC的輪缸液壓力控制中體現得比較明顯,而在ABS工況中,受到閥芯兩端壓差變化劇烈的影響,開度控制很難實現。而增壓閥的閥芯總有向平衡位置移動的趨勢,如果能保持電流不變,在輪缸增壓過程中,壓差在不斷減小,液動力曲線不斷往下平移,直到平衡位置達到縱軸上,此時閥口關閉,壓差穩定在某一數值[9]。根據電磁閥的溢流特性設計出溢流增壓查表以及輪缸P-V查表的增壓控制邏輯,其控制邏輯如圖2 所示。

圖2 增壓控制邏輯Fig.2 Boost control logic

增壓閥的比例溢流特性是指給定增壓閥一定的電流,在穩定之后增壓閥可以保持閥芯兩端的壓差恒定,即一定的電流對應一定的壓差[10],并且由于硬件上電流閉環的作用,這一關系不會受到時間以及溫度的影響[11]。通過對增壓閥在不同電流下的溢流特性進行測試,得到如圖3 所示的一次函數擬合關系。增壓閥溢流增壓的原理是在壓差產生的液壓力大于電磁力時閥芯打開,因此增壓閥所能保壓的大小與電磁力正相關,由圖3 中電流與溢流保壓壓差之間良好的線性關系可知,在該電流區間內電流與電磁力有比較好的線性關系。

圖3 電流-溢流保壓壓差曲線Fig.3 Current-overflow pressure difference curve

輪缸P-V特性是指輪缸壓力與進入輪缸的制動液的關系。在液壓力建立的初段,進入輪缸的制動液主要被用來填充制動摩擦片的間隙,之后隨著輪缸液壓力的升高,制動軟管也逐漸膨脹,油液由于自身彈性的原因也被壓縮,制動盤本身也存在彈性,制動片被壓縮,制動卡鉗被壓力撐大,因此所需的油液越來越多。實測可知,輪缸的P-V特性在不同壓力下呈現出前段非線性而后段近似線性的特點,如圖4 所示。

圖4 輪缸P-V 曲線Fig.4 P-V curve of wheel cylinder

在ABS 功能中,增減壓閥承擔的作用比較單一,增壓時增壓閥打開,減壓時減壓閥打開。本文將增壓閥閥芯位置作為重要參數,即將增壓閥視為比例開度閥進行分析[12],可對增壓閥工作機理進行細致研究,同時也帶來模型復雜且會產生累積誤差的問題;增壓閥還具有另外一個特性即比例溢流特性,比例溢流特性相對比較穩定,可以消除累積誤差,因此結合增壓閥的比例溢流特性進行輪缸增壓估計和控制[13]。受到結構的限制,減壓閥只存在全開和全關2 種狀態,雖然也存在響應過程,但是持續時間非常短,且無法穩定,因此,針對減壓閥在輪缸減壓過程中起到的作用,可以對減壓閥在不同狀態下的減壓特性進行分析后實現直接的輪缸減壓控制。

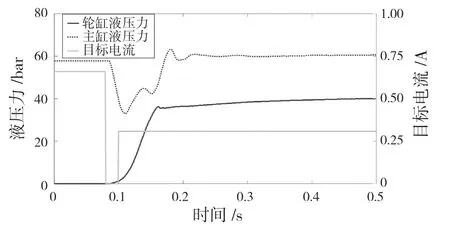

通過初段全開、后段溢流增壓的方法快速準確地增壓,優點是可大幅消除開環估計帶來的累積誤差,同時可以通過改變溢流增壓的時機改變增壓速率,這種策略下的輪缸增壓效果如圖5 所示。在初段閥芯全開,隨后施加恒定的目標電流,但是由于此時壓差依舊過大,閥芯依然處于全開狀態,直到壓差降到電流對應的溢流壓差,閥芯在電磁力作用下關閉,并將壓差穩定在某個特定數值。

圖5 溢流特性增壓Fig.5 Overflow characteristic pressurization

建立輪缸增壓過程的壓力估計模型,估計效果如圖6 所示,在考慮主缸液壓力波動的情況下該模型的估計達到了良好效果。

圖6 輪缸增壓以及估計圖Fig.6 Diagram of wheel cylinder pressurization and estimation

2.2 減壓壓力控制

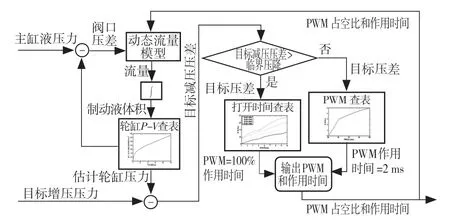

分析直接減壓體積控制結果可知,在不同的減壓閥PWM 占空比與打開時間的控制輸入下[14],輪缸壓力不同,通過減壓閥液體的體積也不相同,因此可以通過這一特性控制減壓體積。但是在實際的減壓過程中,在一個控制周期內,減壓閥兩端的壓差在時刻變化,因此如果以減壓體積為輸出而得到的恒定壓差測試結果將在實際應用中存在誤差[15],因此考慮輪缸減壓的P-V特性,將輪缸與減壓閥視為一個整體,以減壓壓差作為輸出量提出整體的控制方法[16]。通過對PWM 占空比的控制輸出以及輪缸P-V分析設計出減壓控制邏輯,如圖7 所示。

圖7 減壓控制邏輯Fig.7 Decompression control logic

3 實驗分析

搭建如圖8 所示制動系統測試臺架:EHB 作為制動執行機構,ESC 的液壓控制單元(HCU)作為輪缸液壓力調節機構。在減壓閥的輪缸位置安裝液壓力傳感器,在HCU 出油口處安裝液壓力傳感器。實驗臺架測試結果如圖9、圖10 所示。

圖8 制動系統測試臺架Fig.8 Brake system test bench

圖9 階梯連續減壓測試Fig.9 Step continuous decompression test

圖10 階梯連續增壓測試結果Fig.10 Test results of step continuous pressurization

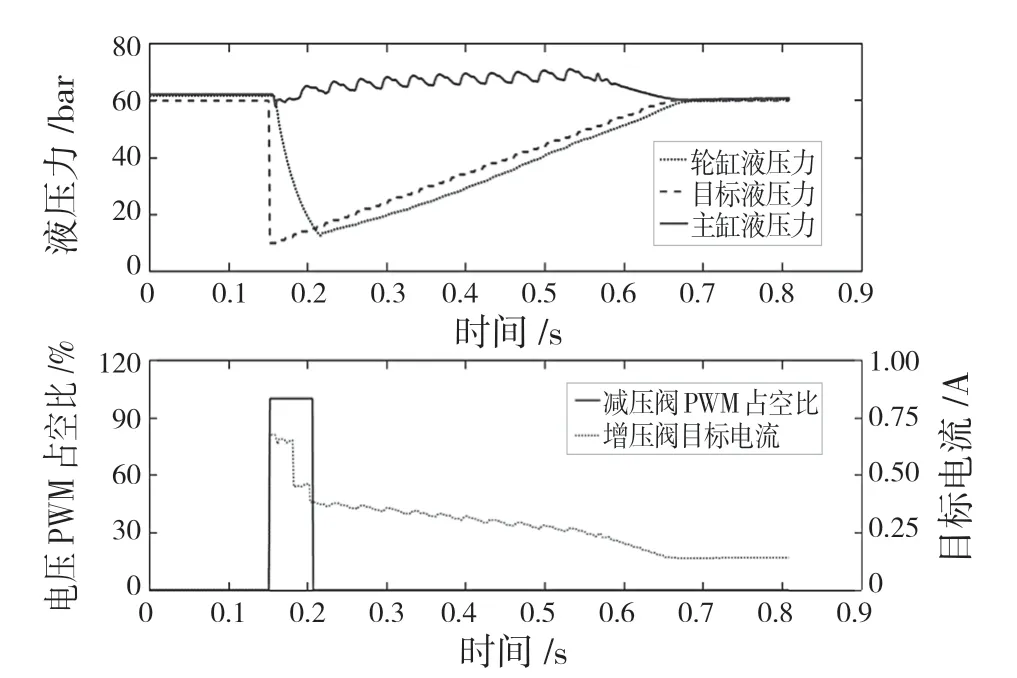

連續的階梯減壓測試結果如圖9 所示,開始減壓是在3 s 之后,可以看出,控制精度在2 bar 以內。連續的階梯增壓測試結果如圖10 所示,開始增壓是在2.8 s 之后,可以看出控制精度在3 bar 以內。

不同斜率的斜坡減壓結果如圖11、圖12 所示。可見減壓速度較慢時,減壓實際壓力會稍小于目標壓力,這是因為小目標壓差的減壓對于減壓閥而言較難實現;當減壓速度較快時,實際壓力滯后于目標壓力,這是因為此時目標壓力的變化速率已經大于減壓閥的最大減壓速率,壓力無法實時跟隨。

圖11 2 bar 斜坡連續減壓測試結果Fig.11 Test results of 2 bar slope continuous decompression

圖12 4 bar 斜坡連續減壓測試結果Fig.12 Test results of 4 bar slope continuous decompression

斜坡增壓結果如圖13-圖16 所示。可以看到在增壓速度較慢時,增壓實際壓力可以很好地跟隨目標壓力,而當增壓速度較快時,實際壓力滯后于目標壓力,因為此時增壓閥的響應以及液壓力存在滯后,壓力無法實時跟隨。每次斜坡增壓之前輪缸進行的是一次階躍減壓,雖然不能保證初始的減壓能夠將液壓力準確控制在目標液壓力值,但是在增壓過程中的液壓力仍然可以很好地跟隨目標液壓力。同時可以看到,在斜坡增壓的最后,最終液壓力總是能穩定在目標液壓力附近,這都說明增壓閥的溢流特性起到了作用。

圖13 0.25 bar 斜坡連續增壓測試結果Fig.13 Test results of 0.25 bar slope continuous pressurization

圖14 0.5 bar 斜坡連續增壓測試結果Fig.14 Test results of 0.5 bar slope continuous pressurization

圖15 1 bar 斜坡連續增壓測試結果Fig.15 Test results of 1 bar slope continuous pressurization

圖16 4 bar 斜坡連續增壓測試結果Fig.16 Test results of 4 bar slope continuous pressurization

4 結論

(1)基于減壓閥有限狀態分析的輪缸減壓壓力控制算法開發,通過減壓控制邏輯實現減壓控制精度在2 bar 以內,相比傳統邏輯門限制控制精度提高了9.8%;

(2)基于增壓閥流量以及動態模型,利用增壓閥的比例溢流特性,實現了消除累積誤差的輪缸液壓力估計和控制算法,并進行了大量測試以驗證控制算法的有效性。