簡述氯化石蠟生產工藝及尾氣治理措施

吳靜然,賈立飛,趙 豐

(1.河北瑞三元環境科技有限公司,河北 石家莊 050000;2.邢臺市生態環境監控中心,河北 邢臺 054001)

引言

氯化石蠟屬于助劑范疇,性能較優,適用廣泛,可作為阻燃、防水、防腐、彈性密封等的材料,也可用于清漆及石油冶煉中的添加材料,是一種PVC制品的重要輔助增塑材料。氯化石蠟能加強塑料制品加工成型時的塑性和流動性,使其具有較高的柔韌度。近年來,由于臨苯二甲酸二辛酯(DOP)、臨苯二甲酸二丁酯(DBP)、磷酸三甲酚酯(TCP)、葵二酸二辛酯(DOS)、月桂酸二丁基錫(DBL)等增塑產品需求量猛增,售價一路飆升,使用者希望采用物美價廉的氯化石蠟代替以上增塑產品,因此應用氯化石蠟的行業越來越多,領域越來越廣。2019年,我國氯化石蠟消費量大增,且國外需求量亦明顯增大,出口形勢較好。而我國此類產品生產能力增長緩慢,不能滿足市場需求,預計在未來5~10年內,此類產品的出口需求仍將保持強勁勢頭。為了抓住市場機遇,滿足市場需求,充分利用當地已有資源,某廠決定投資建設氯化石蠟生產線項目[1-3]。

1 生產工藝

石蠟為碳原子數約為15~30的烴類混合物,主要組分為直鏈烷烴(約為80%~95%),還有少量帶個別支鏈的烷烴、帶長側鏈的單環環烷烴、芳烴(甲苯、乙苯)、堿性氮(吡啶、喹啉)、硫、鐵等雜質(合計含量在20%以下)。本項目所用原料石蠟為精加工皂蠟,所含芳烴及其他雜質均已去除大部(合計含量為10%)。

1.1 主反應

石蠟氯化以自由基取代的鏈反應進行,由式(1)表示:

本項目主要生產氯化石蠟-42和氯化石蠟-52,其主要化學反應方程式如式(2)、式(3)所示:

ⅰ氯化石蠟-42

ⅱ氯化石蠟-52

1.2 副反應

1.2.1 帶個別支鏈的烷烴和長側鏈的單環環烷烴與氯反應

帶個別支鏈的烷烴和長側鏈的單環環烷烴與氯反應,反應原理同上,且烷烴中氫原子的反應活潑性次序為:叔氫>仲氫>伯氫,也就是說在氯取代反應中,氯自由基先取代叔氫,然后是仲氫,最后才會取代伯氫。由于C15~C30的帶支鏈的同分異構體較多,且氯取代氫的位置及個數不定,所以這里不再贅述。

1.2.2 芳烴與氯反應

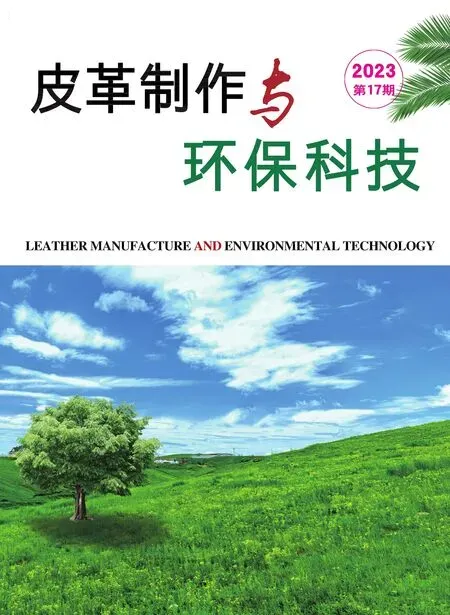

甲苯的氯取代反應下面還要做詳細敘述,在此不再多做重復。乙苯的主要氯取代反應如圖1所示。

圖1 乙苯的主要氯取代反應

1.2.3 堿性氮與氯反應

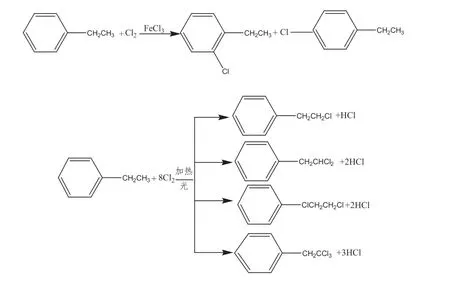

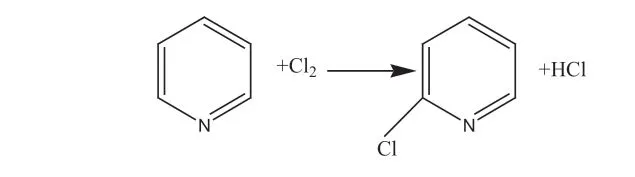

堿性氮與氯反應見圖2、圖3。

圖2 吡啶氯代反應

圖3 喹啉氯代反應

目前國內有三種生產氯化石蠟的方法[4-6],具體如下。

(1)熱氯化法

熱氯化法采用熱源直接加熱方式,使石蠟成熔融狀態,再與通入的氯氣進行反應。該法工藝成熟,可使產品質量穩定達標,與氯堿廠配套使用適用性高,國內大部分生產氯化石蠟的廠家采用該方法。但其具有裝置投資大、氯氣轉化率低、產品成本高、鹽酸等副產品質量差、后處理較困難及難以達到環保部門要求及標準的缺點。

(2)光氯化法

光氯化法由特定波長的光引發,該方法氯氣轉化率高、成本較低、產品質量穩定,投資比催化法略高,較易達到環保部門的標準及要求。

(3)催化氯化法

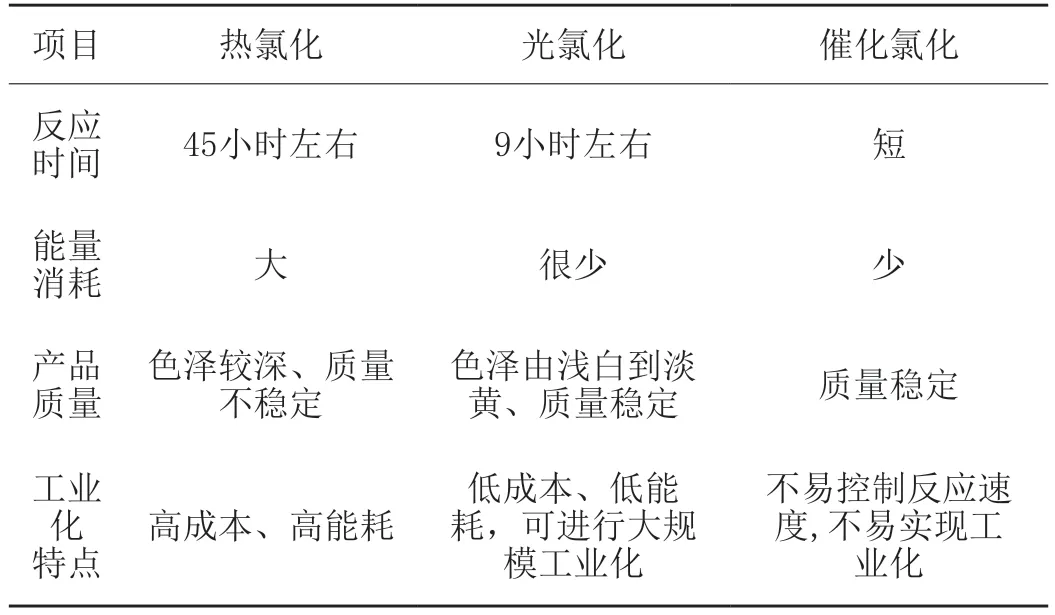

該法由引發劑引發,具有較高的氯氣轉化率,投資少、成本適中。但是其工藝不是很成熟,產品質量不穩定,難以達到環保部門的標準及要求。幾種氯化工藝的對比詳見表1。

表1 氯化工藝幾種方法對比一覽表

綜上,某廠以精制皂蠟和氯氣為主要原料,采用催化光氯化新技術生產氯化石蠟。本項目采用的搪瓷反應釜,一方面傳熱面積大、傳熱效果好,允許的反應速度較快;另一方面其傳質效果好,反應物料接觸時間長,能夠充分反應,氯氣轉化率高。

催化光氯化法的氯化反應可利用催化劑、光量子之間的協同作用,順利地以鏈鎖方式進行。其利用了光、催化劑兩種方式,引發游離基反應,既保證了引發反應得以迅速進行(反應前期),又不會因反應后期分解的催化劑導致大大降低催化活性。

該生產新技術與目前國內現行的生產工藝相比,具有以下優點:(1)生產周期短、能耗少、成本低;(2)反應溫度低,產品質量好;(3)本項目采用了高效的催化劑、特殊的氯化反應器及較好的工藝路線,使氯氣轉化率達到98%~99%以上。其主要工藝步驟如下。

(1)原料預處理

將原料皂蠟(在罐區利用套管間接加熱)加溫后,用泵打入各反應釜,升溫至70 ℃。將液氯經水加熱器(間接加熱)汽化,由緩沖罐、計量泵通入主反應釜,進行氯化反應。

(2)氯化反應

反應初期應先通入少量氯氣,并加熱升溫使反應速率加快。反應一段時間后,加大通氯量,限度為反應液不變色。待反應液粘度增大時,適當降低氯氣流量,由于氯化反應屬放熱反應,再用夾套冷水換熱(循環冷卻水經涼水塔冷卻后循環使用),控制溫度在90~100 ℃之間,直至反應完成。反應中產生的氯化氫氣體和少量未反應的氯氣由反應釜上部管道導入緩沖槽后,進入尾氣吸收系統。

本項目生產的氯化石蠟-42和氯化石蠟-52主要由反應時間控制。車間檢測手段為隨時測比重。①氯化石蠟-42:生產基本合格后(比重為1.13~1.15),再由化驗室化驗含氯量達41%~44%時,即為達到反應終點。②氯化石蠟-52也同樣如此,比重達1.25~1.27時,送化驗室檢測控制反應終點。

本項目采用多反應釜串聯間歇單罐反應生產,即將主反應釜未參與反應的殘氯依次引入副反應釜中繼續參與反應。1#為主釜,2#、3#為副反應釜,氯氣先通入1#反應釜,未參與反應的余氯通入2#、3#反應釜,反應完成后,1#反應釜物料放出,把2#改為主釜,3#、1#為副釜,依此類推。采用這種方法是為了加長流程以充分吸收殘氯。

(3)脫氣

反應釜中的物料檢測合格后,停止通入氯氣,將反應成的料液打入凈化吹風釜,用干燥空氣吹出溶解的氯化氫和氯氣,調整pH值,達到要求后,加入0.3%的氯化石蠟專用熱穩定劑后即得成品,再包裝成成品待售。

(4)尾氣吸收

將氯化反應工序和脫氣工序生成的氯化氫氣體和未反應的少量氯氣,由管道經緩沖罐送尾氣吸收系統處理。尾氣吸收系統由兩級石墨降膜吸收器和堿液吸收尾氣裝置組成。氯化氫氣體和少量未反應氯氣經兩級石墨降膜吸收后,在吸收器內循環,直至生成副產品鹽酸后,打入全封閉的鹽酸儲罐,尾氣再經15%堿液吸收成副產品次氯酸鈉,最后經排氣筒排放。

2 尾氣處理工藝

某廠工藝尾氣中主要污染物為氯化氫和氯氣,以尾氣中氯氣的性質來看,其治理方法主要有水吸收、堿液吸收、吸附劑吸附、氯化亞鐵或鐵屑吸收等。

國內一般廠家[7-10]采用一級水吸收加一級堿液吸收,使尾氣達標排放。該方法的優點是所需設備少、流程簡單、易操作、投資少,較適用于中小規模的生產廠家。但是此法用堿液量較大,并且制備不了較高濃度的鹽酸。

某廠采用三個串聯吸收塔吸收尾氣,其中一、二級吸收塔為石墨降膜吸收塔,三級吸收塔為堿吸收塔。含氯廢氣依次進入一、二級石墨降膜吸收塔、三級堿吸收塔,三個塔串聯,與廢氣逆流而行的水(或堿液),在一、二級石墨降膜吸收塔設備內逆流吸收,最后進入堿吸收塔。該工藝的優點為每個吸收塔內,水(或堿液)作為吸收劑,與被吸氣體均具有較高的濃度梯度,吸收快,具有較好的吸收效果。該工藝克服了合理的位差,安裝吸收設備時,水(或堿液)與廢氣自然逆流吸收,且操作簡便;缺點為動力類設備較多,投資略大等。該工藝治理效率見表2。

經過治理,排放尾氣可達到《大氣污染物綜合排放標準》(GB 16297-1996)[11]二級標準中Cl2、HCl的排放標準。為防止Cl2、HCl對環境的污染,排放源必須安裝Cl2、HCl超標報警器。

綜上所述,某廠采取的尾氣處理裝置防治措施在國內處于較先進水平。

3 結論

結論如下:⑴某廠以精制皂蠟和氯氣為主要原料,采用催化光氯化新技術生產氯化石蠟。采用的搪瓷反應釜,一方面傳熱面積大,傳熱效果好,允許較快的反應速度;另一方面其傳質效果好,反應物料接觸時間長,能夠充分反應,氯氣轉化率高。⑵某廠采用三個串聯吸收塔吸收工藝尾氣,工藝優點:在各個吸收設備內,吸收劑(水或堿液)及被吸收氣體均具有較高的濃度梯度,吸收快,具有較好的吸收效果。