復合造塊法高效處置含碳鋼鐵塵泥研究

李光輝,程德,劉會波,徐良平,鐘強,姜濤

(中南大學 資源加工與生物工程學院,湖南 長沙,410083)

鋼鐵塵泥是鋼鐵企業在原料準備、燒結、球團、煉鐵、煉鋼和軋鋼等工藝過程中進行干法除塵、濕法除塵和廢水處理后產生的固體廢棄物,其總量為粗鋼產量的8%~12%。我國每年鋼鐵塵泥產出量超過1 億 t,如何以較低的成本,回收其中所含的鐵、鋅、鉛、碳等有價元素,并盡可能實現零排放,是現在需要解決的問題[1-3]。

隨著對塵泥物化特性認識的不斷加深及為了降低鋅對煉鐵工序的危害,鋼鐵塵泥的處理工藝分為兩大類:中高鋅塵泥處理工藝和低鋅塵泥處理工藝[4-6]。中高鋅塵泥處理工藝主要包括:常規選礦工藝、濕法工藝、火法工藝和火法-濕法聯合處理工藝。選礦工藝處理塵泥的效率較低,脫鋅效果不理想;濕法工藝存在浸出劑消耗量大、除雜步驟繁瑣、浸出渣無法回收利用、處理工藝成本高、污染嚴重等問題[4,7];火法工藝存在生產效率低、維護成本高等問題[6,8-9];火法-濕法聯合處理法存在處理工藝流程復雜,設備投資和生產成本高等缺點。低鋅塵泥主要采用直接返回工藝,包括燒結工藝、冷固結球團工藝、氧化球團工藝、熱壓團工藝、高爐噴吹工藝等。冷固結球團、氧化球團工藝和熱壓團工藝存在塵泥處理量小、對塵泥粒度、成球性要求高等問題;高爐噴吹工藝存在揚塵嚴重、與煤粉混合不均勻、噴吹量不可控,易造成上煤操作中斷等問題[6,8,10-11];返回燒結工藝具有處理量大、投資小、見效快、工藝簡單等優點,是目前主要的鋼鐵塵泥處理工藝[12-14]。

返回燒結工藝是將鋼鐵塵泥按照一定比例直接加入燒結配料,經一次混合、二次混合后進行燒結,實現塵泥中鐵、碳等有價元素的回收利用[13,15]。50%~70%的鋼鐵塵泥由鐵前及煉鐵工序產生,主要包括原料場灰、燒結機尾除塵灰、燒結成品除塵灰、儲礦槽灰、高爐二次灰和高爐出鐵場灰,其鐵、碳含量高,鋅、鉛含量低,可直接作為燒結配料返回燒結利用。另外,對于鋅質量分數大于1%、堿金屬質量分數大于0.5%的塵泥經過脫鋅、脫鉀鈉處理后也可以返回燒結利用。但由于塵泥種類多、性質各異、粒度細、親水性差、難制粒等特點,塵泥直接加入燒結會嚴重影響混合料制粒效果,顯著惡化料層透氣性,降低燒結礦產、質量[16-18]。同時,塵泥黏附性差,在燒結過程中被抽出又會造成二次污染。為此,本文作者選用鋼鐵廠典型鋼鐵塵泥,開展復合造塊法處置鋼鐵塵泥的研究,研究塵泥球團配比、粒度及分布對燒結過程的影響,揭示燒結基體料與鋼鐵塵泥復合造塊的成礦機理。

1 原料性能與試驗方法

1.1 試驗原料

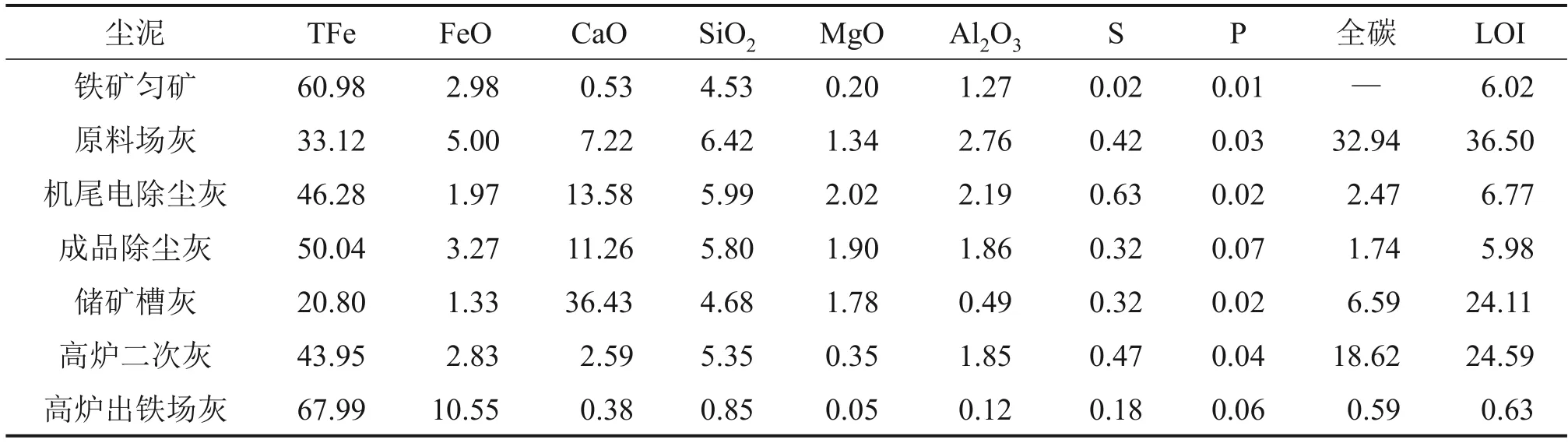

本研究采用的原料主要包括某鋼廠燒結生產用鐵礦勻礦、鋼鐵生產產生的6種塵泥、熔劑和焦粉。鋼鐵塵泥按燒結與煉鐵工序排放的次序排列,依次是原料場灰、機尾電除塵灰、成品除塵灰、儲礦槽灰、高爐二次灰、高爐出鐵場灰。鐵礦勻礦和6 種鋼鐵塵泥的主要化學成分及燒損如表1所示。

表1 鐵礦勻礦和鋼鐵塵泥的主要化學成分及燒損(質量分數)Table 1 Main chemical composition and LOI of blending iron ores and steel dusts%

由表1 可知:鐵礦勻礦的全鐵(TFe)品位為60.98%,FeO含量較低,TFe與FeO質量分數之比為20.46,TFe 與燒失量(LOI)的質量分數之比為10.13,表明勻礦主要以褐鐵礦形式存在。按TFe含量來分,機尾電除塵灰、成品除塵灰及高爐出鐵場灰屬于高鐵塵泥,而原料場灰、儲礦槽灰及高爐二次灰屬于低鐵塵泥。按含碳量來分,原料場灰、高爐二次灰和儲礦槽灰屬于中碳塵泥塵,其余3種屬于低碳塵泥。同時,機尾電除塵灰、成品除塵灰及儲礦槽灰的CaO 含量相對較高,高爐出鐵場灰的CaO 和SiO2含量最低。研究所用熔劑主要化學成分及燒損結果見表2所示,焦粉的工業分析和灰分主要化學成分結果如表3所示。

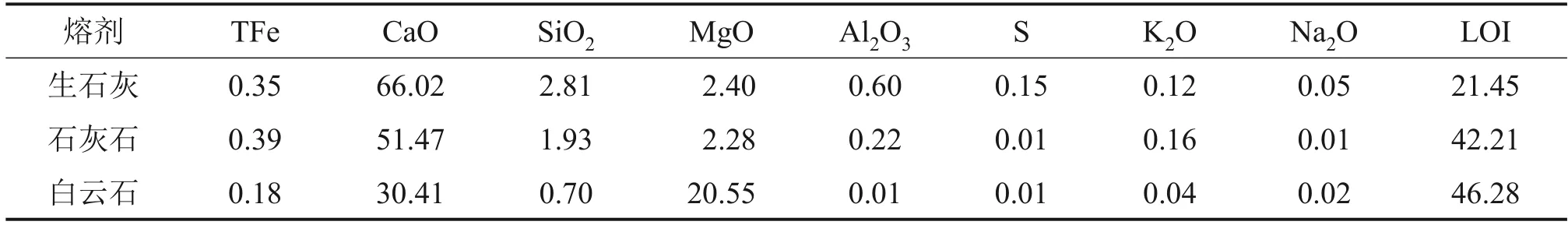

表2 熔劑的主要化學成分及燒損(質量分數)Table 2 Main chemical composition and LOI of fluxes%

表3 焦粉工業分析和主要化學成分(質量分數)Table 3 Industrial analysis and chemical composition of coke breeze%

由表2可知:生石灰的CaO質量分數偏低,為66.02%,石灰石、白云石中CaO 質量分數分別為51.47% 和30.41%,白云石中MgO 質量分數為20.55%。由表3可知:焦粉的固定碳質量分數較高為84.79%,揮發分質量分數較低,灰分主要化學成分為SiO2和Al2O3。

1.2 試驗方法

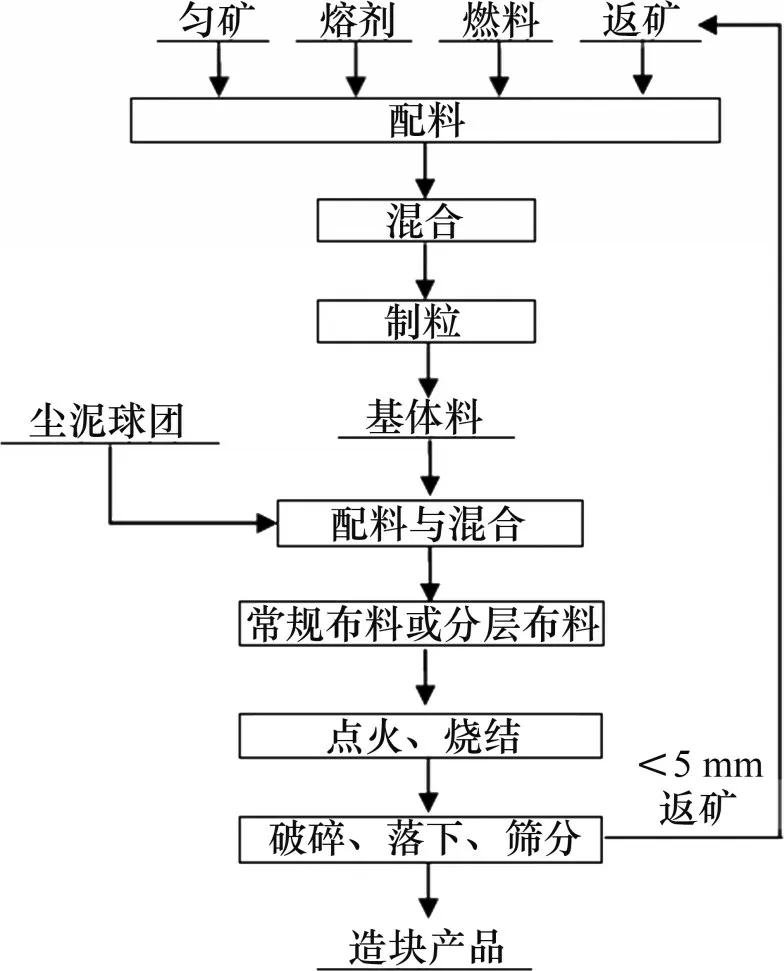

鋼鐵塵泥復合造塊試驗流程如圖1所示。

圖1 復合造塊試驗流程圖Fig.1 Flow diagram of composite agglomeration process

在配加塵泥球團的復合造塊試驗中,第一步,將原料場灰、機尾電除塵灰、成品除塵灰、儲礦槽灰、高爐二次灰和高爐出鐵場灰按照質量比為8∶36∶18∶18∶12∶8的比例進行配料,然后進行造球得到塵泥球團[18-19]。第二步,依據配料方案精確稱量勻礦、返礦、熔劑和焦粉并充分混勻,加入生石灰及相應質量的消化水,消化5 min。第三步,碾碎結塊的生石灰顆粒,加入設定的二次水分,進行一次混勻。第四步,將初步混勻料裝入直徑×長度為600 mm×1 200 mm 的圓筒混合機進行制粒,制粒時間為5 min,所得制粒料即為燒結混合料。第五步,將燒結混合料和塵泥球團混勻并布料到直徑×長度為170 mm×1 000 mm的燒結杯中進行點火、抽風燒結。

在燒結進行的同時,對燒結混合料的代表性樣品進行粒度組成和透氣性指數的測定。粒度組成的測定采用一套8.0、5.0、3.0、1.0 和0.5 mm 的標準篩,每次試樣質量為200~300 g,篩分時間為10 min,稱量各篩上物料的質量,計算各粒級質量分數和各粒級的加權平均值作為混合料的平均粒度。采用實驗室透氣性指數測定裝置測定出混合料樣品的壓差Δp,根據Voice公式進行計算,得到透氣性指數(J.P.U)[18,20]。

燒結終點是指廢氣溫度達到最大值的時間點,在燒結終點記錄燒結時間,并及時調整燒結負壓進行抽風冷卻。最后,從燒結杯中靠自重卸出燒結餅,并經單齒輥破碎,得到待檢測造塊產品。

分別測定造塊產品成品率、轉鼓強度和觀察其微觀結構等。將造塊產品從2 m 高處自由落下3次后,放入往復篩中進行篩分,往復篩的篩孔為正方形,邊長分別為40、25、16、10和5 mm,成品率用下式計算:

式中:P表示成品率;m1表示粒級大于5 mm 的燒結礦質量;m2表示燒結礦總質量;m0表示鋪底料質量。

轉鼓強度采用YB/T 5166—1993的方法進行測定。取典型的燒結產品,經鑲樣、磨片、拋光后,在偏光顯微鏡下分析其微觀結構。

2 試驗結果與討論

鋼鐵塵泥燒結試驗中,固定返礦外配為25%、生石灰質量分數為6.5%、焦粉質量分數為4.3%、混合料水分為7.5%、燒結堿度為2.0,料層高度為1 000 mm,點火溫度為1 100~1 180 ℃,點火時間為90 s,保溫溫度為950~1 000 ℃,保溫時間為60 s,點火負壓為6 kPa,燒結負壓為12 kPa,抽風冷卻時間為90 s,冷卻負壓為6 kPa。

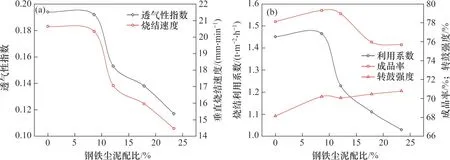

2.1 鋼鐵塵泥配比對燒結的影響

固定燒結配料結構和工藝參數,改變鋼鐵塵泥的配加量,研究鋼鐵塵泥配比對燒結混合料制粒效果和燒結指標的影響,結果如圖2所示。由圖2可知:隨著鋼鐵塵泥配比增加,混合料制粒效果變差,原始料層透氣性惡化;當塵泥配比增加至23.41%時,透氣性指數和燒結速度分別降低39.69%和29.93%。隨塵泥配比增加,燒結礦成品率和利用系數顯著降低,而燒結礦轉鼓強度有一定程度提高。鋼鐵塵泥性質差異大、粒度細、親水性差、制粒難、燒結難,直接配入會導致一系列問題,特別是對于1 000 mm 超高料層燒結,由于鋼鐵塵泥含有一定燃料,會加重料層自動蓄熱作用,造成下層料層過熔,惡化料層熱態透氣性,影響燒結過程,明顯降低燒結產能。

圖2 鋼鐵塵泥配比對燒結的影響Fig.2 Effect of steel dusts proportion on sintering process

2.2 鋼鐵塵泥球團均勻分布的復合造塊研究

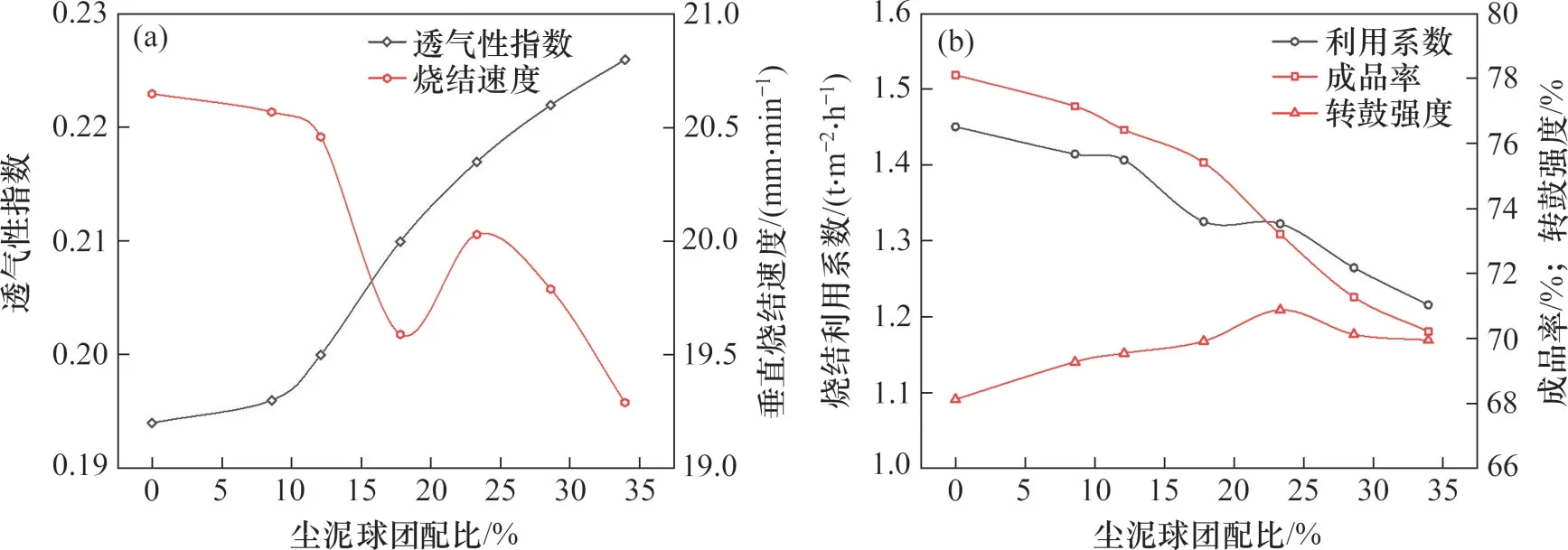

2.2.1 鋼鐵塵泥球團配比的影響

固定燒結試驗條件,將鋼鐵塵泥制備成粒度為10~12 mm的塵泥球團,改變燒結混合料中塵泥球團的加入量,研究塵泥球團配比對燒結料層透氣性和燒結指標的影響,結果如圖3所示。由圖3可知:隨著球團配比增加,混合料原始透氣性增加,燒結速度保持在19~21 mm/min 范圍內,燒結成品率和利用系數有一定程度降低,但轉鼓強度增加。與塵泥直接返回燒結比較,采用復合造塊方法可明顯改善料層透氣性,提高燒結礦產、質量指標,解決塵泥直接返回燒結導致的燒結產率明顯下降的問題。

圖3 鋼鐵塵泥球團配比對燒結的影響Fig.3 Effect of pellets proportion of steel dusts on sintering process

2.2.2 鋼鐵塵泥球團粒度的影響

固定鋼鐵塵泥球團配比為23.34%,改變加入燒結混合料中塵泥球團的粒級,研究塵泥球團粒度對燒結料層透氣性和燒結指標的影響,結果如圖4所示。由圖4 可知:隨著塵泥球團粒度增大,料層原始透氣性略有降低,燒結速度先降低再增加,但燒結速度保持在20.5 mm/min左右。燒結礦成品率和利用系數有一定程度降低,燒結礦轉鼓強度略有提高。總體而言,塵泥球團粒度為5~8 mm時,各項燒結指標較優,燒結礦成品率、轉鼓強度和利用系數分別為77.49%、69.71% 和1.441 t/(m2·h)。

圖4 鋼鐵塵泥球團粒度對燒結的影響Fig.4 Effect of pellets size of steel dusts on sintering process

2.3 鋼鐵塵泥球團偏析分布的復合造塊研究

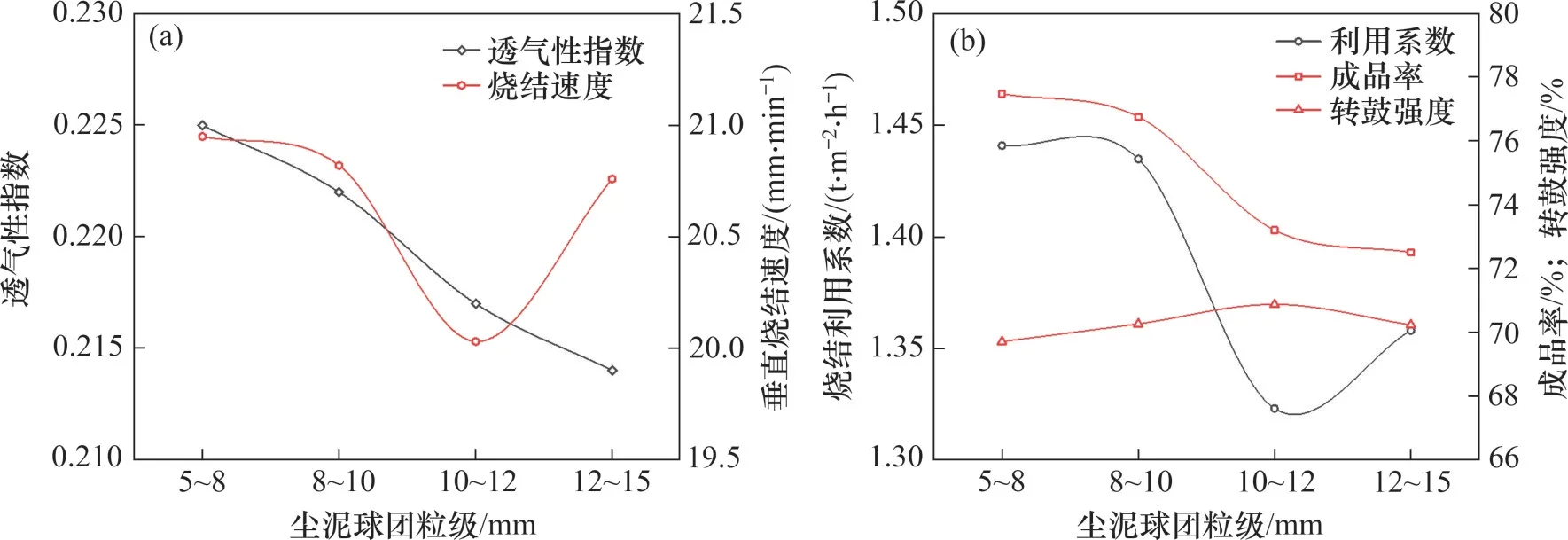

2.3.1 燒結料層蓄熱及計算

基于料層蓄熱理論[12,15,21],取長×寬×高為1 m×1 m×1 m 的料柱(圖5),將整個料柱從上到下平均分為10層,每層厚度為100 mm,計算不同料層熱量收入、總蓄熱率和可利用蓄熱率,結果如圖5所示。

圖5 燒結料層蓄熱模型及計算結果Fig.5 Heat storage model and calculation results of sintered layer

由圖5可知:當塵泥球團均勻分布時,料層各單元的熱量收入、總蓄熱率和可利用蓄熱率有明顯的差異。沿料層高度方向,總蓄熱率和可利用蓄熱率逐層增加,料層熱量收入先增加后降低。結果表明,超高料層過度的蓄熱作用,使得料層上下部的熱量收入差距大,不均熱現象嚴重,導致上下部燒結產品的質量差異大,不利于保持燒結礦的均質性。

2.3.2 基于熱量均勻的理想料層計算

由于鋼鐵塵泥本身含有一定的碳,基于料層熱量均勻,通過塵泥球團在料層中的偏析分布來設計理想料層結構,計算結果如圖6所示(圖6(a)中每組彩色圖柱由左到右分別表示燒結料層第1層到第10層)。由圖6可知:塵泥球團在1層和2層大量分布、占比為53.60%,在3~8 層少量分布或不分布,而在9層和10層又較多分布、占比為33.27%。相應的料層各層焦粉含量呈先增加后降低的趨勢,在中間料層焦粉占總焦粉的最大比例為11.90%。料層上部的球團配比高,總燃料含量高,可提供充足燃燒化學熱來保證頂部造塊產品質量,而料層中下層燃料用量少,可最大化吸收來自料層上部的可利用蓄熱,將自動蓄熱劣勢轉化為優勢。通過塵泥球團合理偏析分布,料層各層熱量收入的最小值為4 802.0 MJ/m3,而最大值為4 964.0 MJ/m3,料層各層熱量收入基本一致,達到料層均熱的目的。

圖6 理論燒結料層結構計算Fig.6 Theoretical sinter layer structure

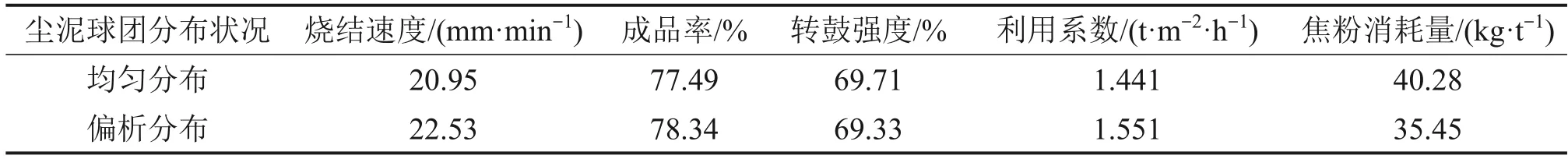

塵泥球團均勻分布和合理偏析分布得到的燒結指標如表4所示。由表4可知:通過塵泥球團合理偏析分布,可一定程度提高燒結礦成品率、轉鼓強度和利用系數。由于塵泥本身含有一定的碳,配加塵泥球團可明顯降低焦粉消耗;采用塵泥球團偏析分布可進一步降低焦粉消耗,燒結過程焦粉消耗量僅為35.45 kg/t。

表4 不同鋼鐵塵泥球團分布的燒結指標Table 4 Sintering indexes of steel dust pellets with different distribution

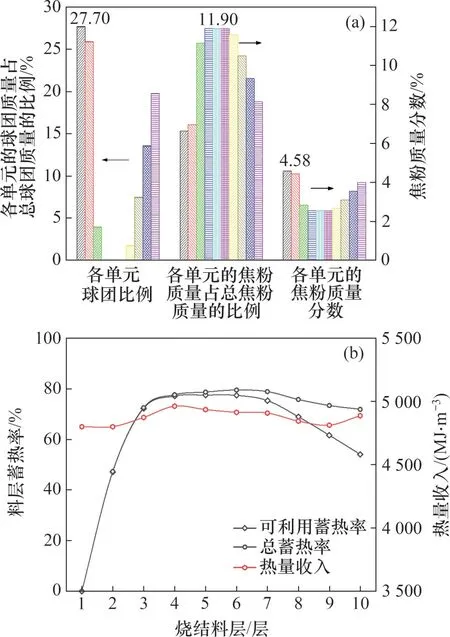

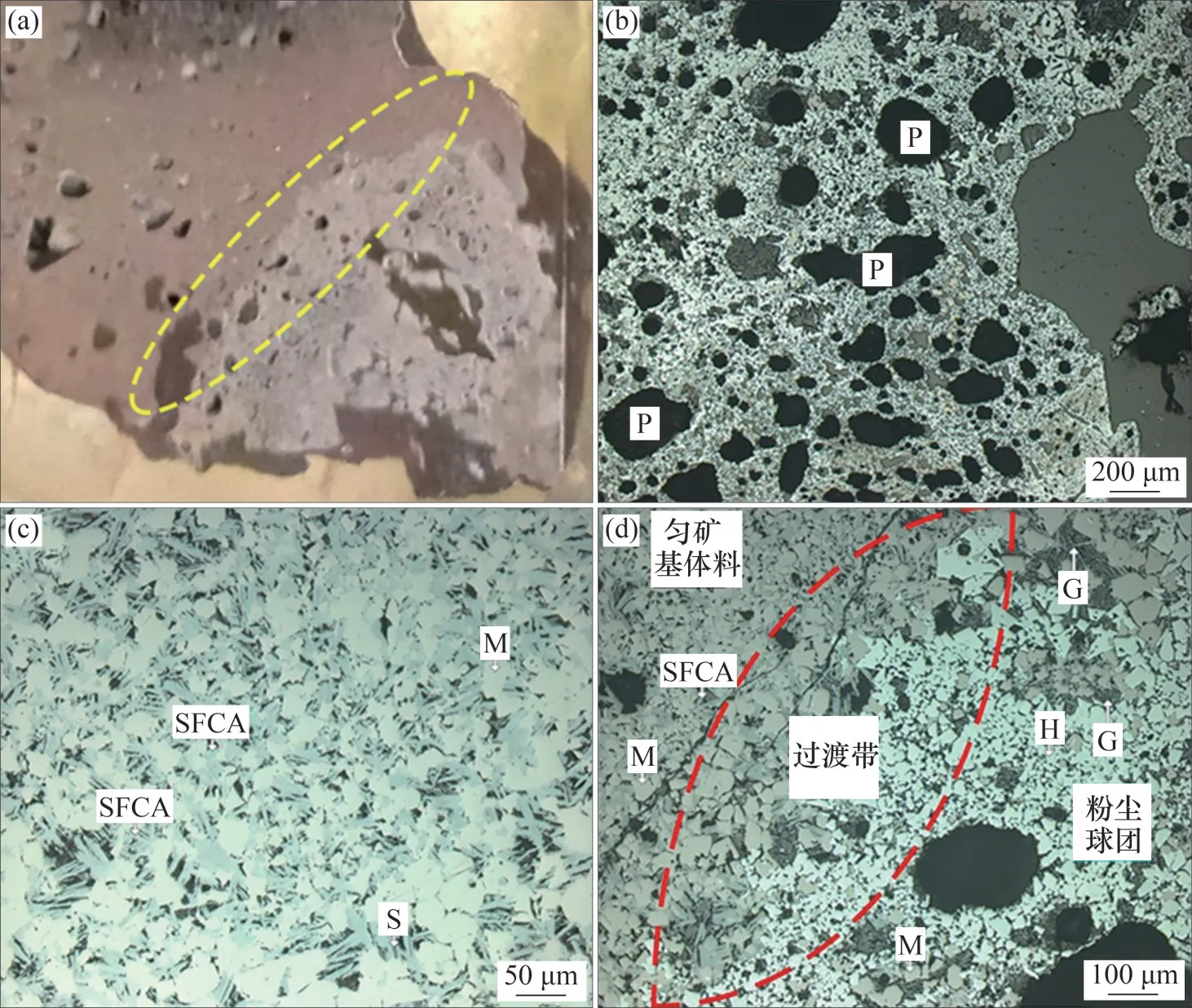

2.4 鋼鐵塵泥球團復合造塊產品結構

將塵泥球團偏析分布得到復合造塊產品制片、觀察其宏觀和微觀結構,結果如圖7所示。由圖7(a)可見產品呈現高堿度基體料+塵泥球團結構。圖7(b)中球團部分為中孔厚壁結構,擁有許多形狀不規則、大小不一的黑色孔洞,孔洞有利于氧氣擴散,對低價鐵氧化物進行氧化,有利于提高燒結過程料層透氣性。在圖7(c)中基體部分,針狀和條狀鐵酸鈣占主體,結晶完善且互連成整體,與鐵氧化物緊密結合,熔蝕狀鐵酸鈣與硅酸鹽液相的生成量較少。基體料和球團之間的過渡帶是基體料中的鐵酸鈣液相侵入球團與赤鐵礦顆粒形成交織結構,或是Fe3O4與Fe2O3直接交織在一起。同時,在球團部分發現由FeO與SiO2、CaO反應形成的鈣鐵橄欖石黏結相,與磁鐵礦相互黏合交織,可提升造塊產品的強度。

圖7 復合造塊產品的礦相結構Fig.7 Microstructure of composite agglomeration product

3 結論

1)鋼鐵塵泥直接返回燒結,惡化料層透氣性,影響燒結過程;隨著鋼鐵塵泥配比增加,料層透氣性惡化,燒結礦成品率和利用系數顯著降低。采用復合造塊方法可明顯改善料層透氣性,提高燒結礦產、質量指標,解決塵泥直接返回燒結導致的燒結產率明顯下降的問題。

2)塵泥球團均勻分布時,料層各單元的熱量收入、總蓄熱率和可利用蓄熱率差異明顯,過度蓄熱作用使料層上下部熱量收入差距大,不均熱現象嚴重。通過塵泥球團合理偏析分布,53.60%球團在1層和2層分布、33.27%球團在9層和10層分布、其余球團分布在3~8層,料層各層熱量收入基本一致,實現料層均熱。

3)塵泥球團偏析分布獲得的復合造塊產品成品率、轉鼓強度、利用系數和焦粉消耗分別為78.34%、69.33%、1.551 t/(m2·h)和35.45 kg/t。產品礦相結構為高堿度基體料+塵泥球團,球團部分為中孔厚壁結構,有利于提高燒結過程料層透氣性;基體部分主要為針狀和條狀鐵酸鈣,結晶完善且互連成整體;球團與基體料之間的過渡帶為基體料中鐵酸鈣液相浸入球團與赤鐵礦顆粒形成交織結構,或是赤鐵礦與磁鐵礦直接交織在一起。