電化學強化污泥脫水效能研究進展

韓清華, 周 品, 孫智毅, 王書博, 王玲玲, 張書萍, 周全法,

(1.江蘇理工學院資源與環境工程學院,江蘇常州 213000;2.常州工學院化工與材料學院,江蘇常州 213000)

0 引言

隨著工業化和城市化的快速發展, 污水處理過程中產生的過量污泥是污水處理廠和政府面對的挑戰之一。 2022 年, 中國的污泥產生量已達到8 909萬t(含水率80%),污水污泥不僅含水率高、易腐爛、氣味強烈,而且含有大量的致病菌、寄生蟲卵等難以降解的重金屬[1]。 如果不采取合理的處理處置方式,將對生態環境造成不可逆的傷害[2]。

脫水作為污泥調理的重要步驟, 可顯著減少污泥體積,降低后續運輸和處置成本[3]。 由于污泥具有特殊的膠粘性[4],其污泥顆粒在水中形成穩定的懸浮狀態,如果只使用機械脫水處理,很難達到后期處置條件[5]。生物法(如酶催化)、化學法(如電化學、臭氧)和物理法(如微波、冷凍)等污泥處理已被廣泛研究。電化學處理污泥可以將污泥的含水量從約80%降低到40%以下,同時無需投加化學試劑就能夠消除污泥異味和病原體,從而顯著節省成本[6]。 由于其過程中化學試劑使用較少,反應裝置面積占地少,易于安裝與操作等優點[7],是目前作為污泥脫水技術的主要處理方法。 電化學在污泥穩定和資源回收方面的潛力已經得到充分證明, 但以往的研究主要針對提高污泥脫水性能的方法和技術, 對于電化學聯合工藝處理污泥脫水技術存在的相關問題缺乏綜述概括, 旨在通過本文對于電化學及電化學聯合其他方法強化污泥脫水的應用具有參考意義。

本文主要探討了電化學處理技術在污泥脫水工藝中的應用現狀, 重點分析了電化學改善脫水效能的機理,闡述了電化學聯合處理工藝的潛在優勢、限制及挑戰, 并對該工藝在實際中的應用前景進行了展望。

1 電化學強化污泥脫水研究現狀

1.1 電化學處理污泥脫水機理

電化學法是陰陽極間的電子連續性運輸過程中所發生的電解水反應,陽極發生析氧反應放出質子,陰極發生析氫反應形成羥基陰離子。 污泥中的膠體顆粒通常具有負電荷, 易被具有較高密度的正電荷層包圍。當施加電場時,通常帶負電荷的粒子會向正電荷電極移動。污泥中細胞間隙水易被驅趕至負極,陰離子和陽離子根據其自身的離子遷移率進行電遷移傳輸[8],中和了污泥表面負電荷,降低絮凝體的粘附力,改善污泥的疏水性和絮凝性,從而促進固液分離過程見圖1[9]。

電化學可以直接破壞污泥絮凝體, 引起細胞質溶解[10],細胞破裂,粘度降低,釋放間隙水和蛋白質、多糖等物質,從而提高污泥脫水性能[11]。 污泥表面結構被破壞,菌膠團內的自由水被大量釋放,污泥脫水性能得到改善。

1.2 電化學處理污泥脫水研究現狀

電化學脫水技術能夠通過在污泥中施加電場,破解了污泥胞外聚合物(EPS),使得污泥絮體結構破壞[12],改變污泥中水分分布情況,并將結合水轉變成自由水使其更容易去除。 電化學及電化學聯合其他工藝改善污泥脫水性能的處理條件及脫水效果見表1。 在電壓為20 ~30 V,電解時間為20 ~120 min時,對污泥脫水效能的提高有正向作用,污泥毛細吸水時間(CST)下降19.6%~35.9%[9,12,13]。 電解引起的陽極層和陰極層的酸化和堿化破壞了污泥的結構,加速EPS 的降解,使結合水釋放[14],改善了污泥脫水性能。電解導致的陽極層酸化,使帶負電荷的官能團質子化,加速Zeta 電位的變化[15]。污泥顆粒之間的靜電排斥相互作用減弱,利于污泥顆粒聚集,污泥含水率可由83.1%降至53.1%[16]。污泥電脫水過程中存在較強的離子遷移現象, 導致電脫水后污泥各層細胞的電導率均顯著降低。 隨著電壓的增加[17],陽極層、中間層和陰極層污泥的電導率均不斷降低, 增強了電脫水過程中的離子遷移行為, 水分遷移行為與其密切相關。 存在于還原環境的原污泥氧化還原電位值接近-60 mV,經電脫水后污泥的氧化還原電位值均為正[18],且含水率降至60%。 在電壓從5 V 增加到25 V 時,CST 降低33.5%[9]。 超過20 V 時,對污泥的減量及反應速率趨于平穩。 污泥陽極層和陰極層的氧化還原電位差增大, 陽極氧化和陰極還原反應的加劇。電解質是電解處理的過程中的必要條件,添加電解質能有效增強氧化自由基的生成,如在電解過程中添加氯化鈉,能產生氧化自由基同時形成大量的活性氯離子,氧化污泥細胞,有助于提高污泥脫水性能。添加量直接影響污泥脫水效率,不投加氯化鈉時,CST 減少32.6%, 在氯化鈉濃度為10 mmol/L時,CST 減少93.9%, 當NaCl 濃度超過10 mmol/L 時,CST 減少則不明顯[19]。 氯化鈉濃度超過臨界值時,過度氧化的污泥細胞無定形增多反而不利于污泥脫水效能。

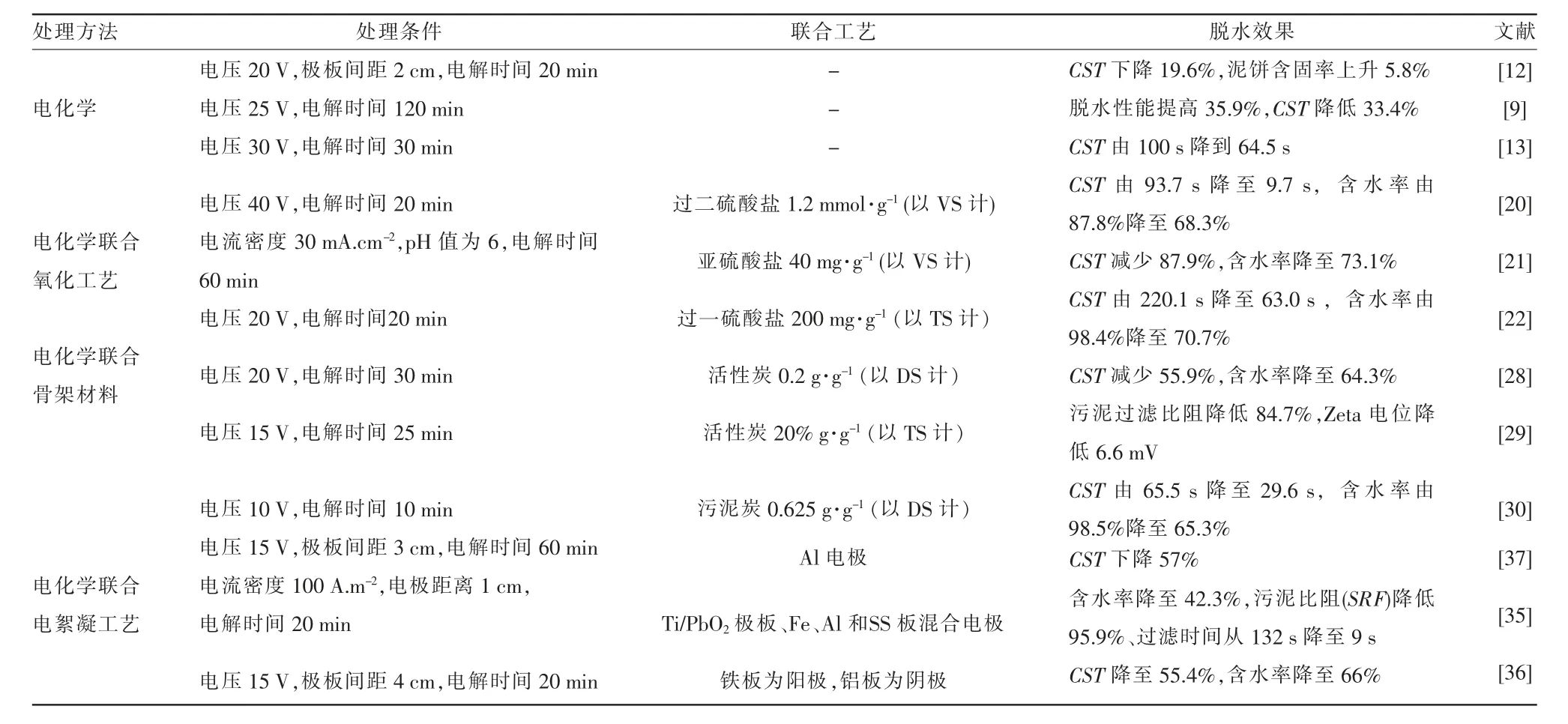

表1 電化學技術處理污泥脫水研究現狀

單一電化學處理污泥過程中形成的氧化物質有限,對EPS 的降解和結合水釋放的影響不足以改善污泥脫水狀態, 且在電解過程中存在陽極材料腐蝕嚴重、正極附近污泥含水率差異大、污泥泥餅含水率不均勻等問題, 現階段電化學聯合其他方法共同處理污泥來提高污泥脫水性能是目前研究熱點。

2 電化學聯合其他工藝對污泥脫水性能的影響

2.1 電化學聯合氧化工藝強化污泥脫水效能

電化學處理對提高污泥脫水性能具有正向作用, 但由于在電化學電解過程中形成的氧化活性物質有限,對EPS 降解和結合水釋放的影響不足以改善壓濾過程中的脫水, 電化學與氧化工藝相結合來提高污泥脫水效能是目前研究的熱點之一。

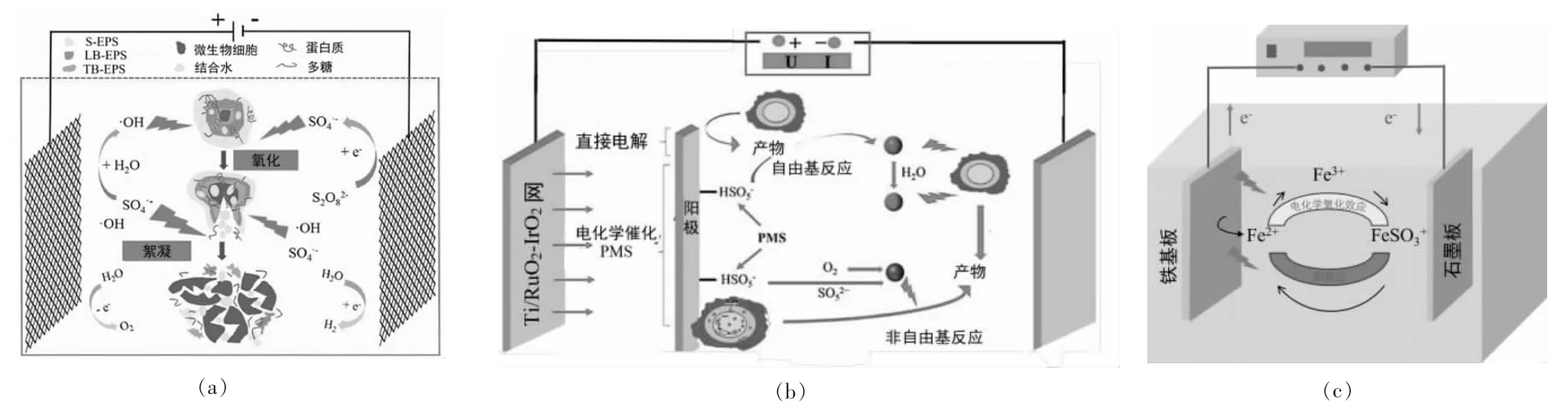

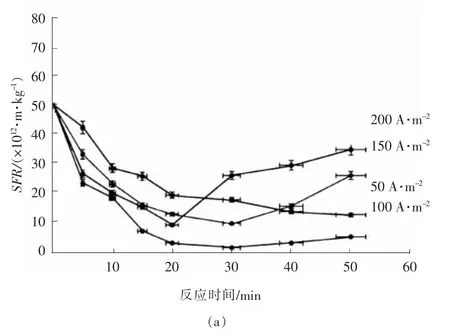

電解活化過硫酸鹽氧化提高污泥脫水性能時,電壓裂解污泥細胞釋放胞內多糖、蛋白質、腐植酸等小分子物質[20],過硫酸鹽氧化破壞EPS 中的親水含氧官能團。 細胞膜的破裂和親水物質的降解[21],致使污泥細胞內部的結合水被釋放,見圖2 和圖3。

圖2 電化學聯合氧化工藝處理污泥過程

圖3 電化學聯合氧化工藝處理污泥效能分解

提高污泥的Zeta 電位,降低污泥絮體顆粒間的排斥力,污泥EPS 分解的過程中,蛋白質的減少削弱了污泥中細胞聚合物的親水性[22]。 不穩定顆粒相互碰撞、聚集、沉降,形成通道,利于結合水及間隙水的排出。 在電壓20 ~40 V,電解時間20 ~60 min,過硫酸鹽添加40 ~200 mg/g (以TS 計)時,有助于強化污泥脫水效能,污泥CST 下降71.4%~87.9%,含水率下降至68.3%~73.1%[20-22]。 相較于單獨的電化學處理污泥CST 降低52%。

過硫酸鹽的添加量直接影響污泥脫水效率,合適的添加量對處理條件有正向影響,例如,添加過硫酸鹽(PMS)能直接影響污泥脫水效率,當添加PMS質量分數為200 mg/g 時, 含水率和CST 分別下降14.4%和115.4 s, 但添加量增加至300 mg/g 時下降趨勢無明顯變化。電壓也同樣影響著污泥脫水效率,在電壓20 V 時, 污泥的含水率和CST 分別下降了6.3%和60.3%。 當電壓高于20 V 時,含水率和CST的下降趨勢無明顯增加, 電壓的持續提高對污泥脫水性能的改善有限[22]。 電化學聯合氧化工藝增強了污泥中有機物的降解, 降低了濾液的毒性和重金屬的生物利用性, 氧化劑的添加量對電化學處理效果影響較大,且過度添加會對生態環境造成二次污染。

2.2 電化學聯合骨架材料強化污泥脫水效能

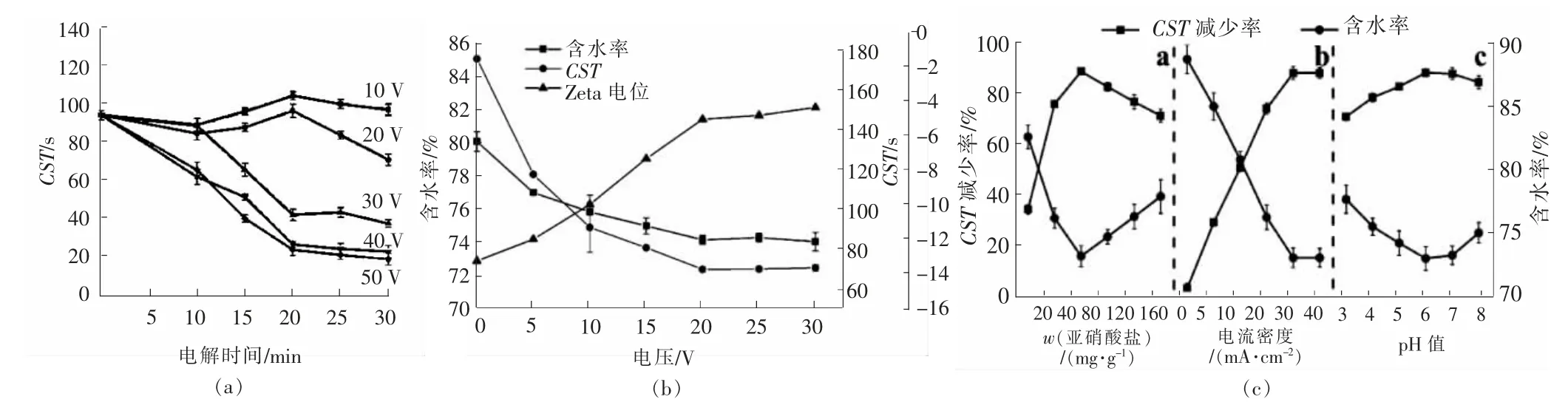

電解電壓過高(>30 V)或者電解時間過長(>30 min)導致污泥中蛋白質、多糖和膠體顆粒等物質的過量釋放[23]。 電極間距過小或者過大都能致使電解氧化污泥不均勻,阻礙污泥絮體的流動,削弱污泥脫水的穩定性,污泥的粘度的增加,降低了污泥的脫水性能[24]。 但在電化學處理污泥過程中加入生物炭類物質作為骨架材料,增強污泥細胞的結構,加強污泥中的水分釋放,在電壓10 ~20 V,電解時間10~30 min,投加生物質炭質量分數為0.2 ~0.625 g/g 時,強化了污泥脫水效能,CST 下降54.8%~55.9%, 含水率下降至64.3%~65.3%[27-29], 為細胞中水分流失創造更好的條件,有助于提高污泥脫水效率。具有豐富官能團的活性炭和污泥炭等顆粒炭被稱為“第三電極”來增強電氧化能力。 電化學過程中,顆粒炭創造的通道允許污泥絮團吸附到其表面或者內部, 增強了裂解污泥細胞釋放的大分子有機物的吸附, 導致結合水通過分散體輸送[25]。 電場中極化形成的微電極可以作為替代電極加速破壞大分子, 降解成小分子。 除了電解過程中顆粒炭的吸附性和導電性的影響外[26],顆粒炭形成的豐富的微電極有助于提高電流效率和縮短反應物的遷移距離, 協同增強了污泥的脫水能力。活性炭可作為骨架材料,為污泥脫水過程中的出水提供通道, 進而提高污泥的壓縮性和污泥泥餅的硬度[27]。 污泥基顆粒炭的介孔結構有利于污泥顆粒的吸附和污泥絮凝體的團聚, 表面富含羥基、羧基、羰基等含氧官能團見圖4。 表明其具有親水性能, 且具有穩定的表面電負性和豐富的化學反應位點。

圖4 電解協同污泥基生物炭處理污泥及效能

生物質炭的投加量與電壓影響著污泥脫水性能。 投加少量活性炭時,含水率下降到72.2%;當投加質量分數為0.2 g/g (以DS 計)時,含水率下降至64.3%,當投加過量時,影響污泥污泥的含固率,含水率不再下降反而有增加的趨勢;當電壓升到20 V時,逐漸降低到64.2%;但當電壓進一步增加到25 V時,含水率則無進一步降低[28]。 顆粒炭添加量也是污泥脫水效率影響的主要因素, 當污泥基顆粒炭添加質量分數為0.625 g/g 時對污泥過濾性有積極作用,過量添加則降低了污泥的過濾性[29]。 污泥基顆粒炭表面豐富的含氧官能團積累更多的負電荷, 增強電荷斥力,且持水能力還抑制水的釋放,從而削弱了污泥的脫水能力。

除了上述活性炭, 污泥基生物炭作為骨架材料之外,稻殼[30]、核桃殼[31]或其他生物質中提取的高纖維或富炭顆粒等作為骨架材料調理污泥, 聯合電化學法處理后的脫水污泥餅焚燒產生更多的能量,有利于資源的利用。 在污泥處理過程中實現污泥的高值化,降低整個脫水處理成本[28],是更清潔、更可持續的方法同時又有利于去除污泥中的水分。 但考慮到污泥實體中重金屬含量相對較高以及電解系統中電極的額外溶解, 重金屬對污泥電脫水性能的影響還需要進一步研究。

2.3 電化學聯合電絮凝強化污泥脫水效能

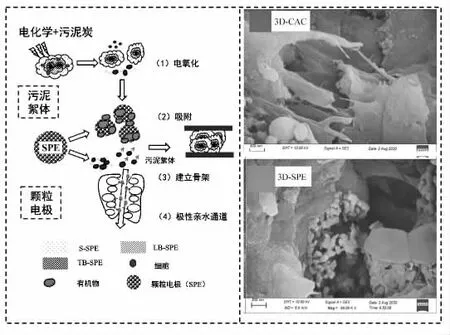

電絮凝是電化學綜合了氧化和絮凝的處理方法。電化學通過氧化過程中,將污泥的結合水和有機組分釋放到污泥上清液中[32],電絮凝則主要是由于三價陽離子在反應器中釋放,見圖5 和圖6。

圖5 電化學聯合電絮凝處理污泥過程

圖6 電化學聯合電絮凝處理污泥效能分解

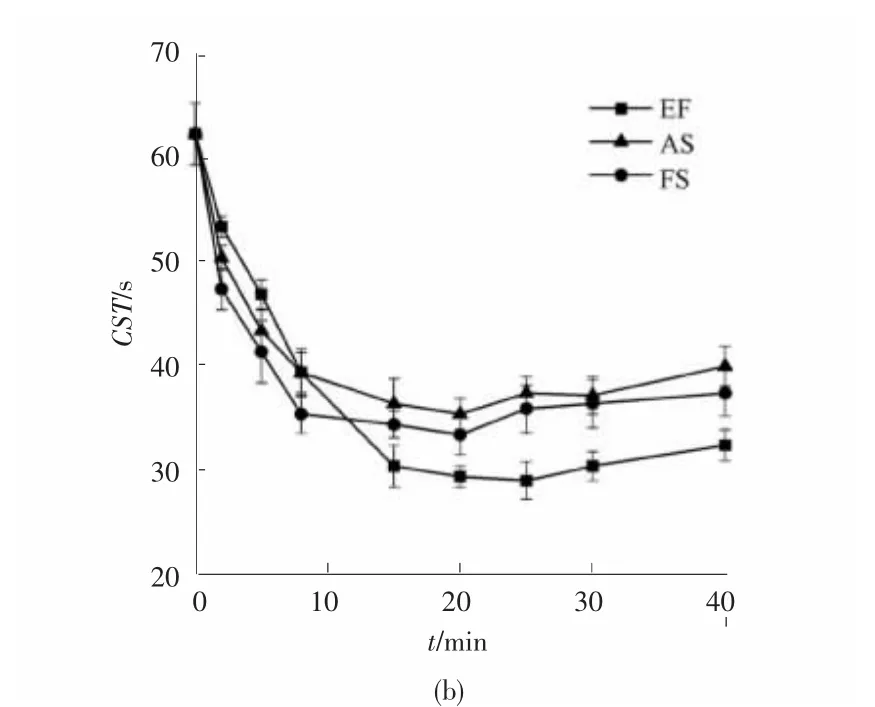

通過形成更大、更密的絮凝體來控制EPS 濃度和去除細顆粒[33],使得上清液中水分更快去除,污泥的脫水性能隨著污泥有機組分的分解而減弱。 在電壓15 V,電解時間20 ~60 min,極板間距在1 ~4 cm時,通過聯合絮凝工藝強化了污泥脫水效能,CST 下降55.4%~57%,含水率下降至42.3%~66%。 相較于單獨電化學處理,電壓與電解時間相應減少40%~50%[35-37]。 在污泥中使用Fe 和Al 類陽離子有助于上清液中膠體菌群絮凝團聚,降低表面活性負荷[34]。當電解和電絮凝聯合處理時, 電絮凝釋放的三價陽離子產生較大的絮凝體陽離子,可以團聚電解時釋放的有機物[35],三價陽離子與EPS 結合,減少結合水的同時,還能清除細小顆粒,提高污泥的脫水能力[36]。

極板間距、 電壓和電解時間等因素直接影響電化學聯合電絮凝對污泥的脫水效能。 極板間距通過影響電場強度, 進而影響污泥的破解程度, 如使用Al 電極,極板間距為4 ~5 cm 時,CST 沒有太大的變化, 極板間距較小為1 ~2 cm,CST 先增大后減小,而極板間距為3 cm 時,反應較為穩定。 當電壓增大至15 和20 V 時,Al 電極的CST 分別下降至18.5 和16.1 s,但當電壓超過20 V 時,耗能較高,并會產生大量氣泡溢出反應器,調理效果不好且不穩定;電解時間影響污泥中結合水的釋放效率,Al 電極在60 min 時大部分結合水得以的釋放, 此時的CST 下降了57%,調理效果較好。 隨著電解時間的增加,CST下降幅度較低[37]。 電化學聯合電絮凝處理污泥雖然操作簡單,對環境無二次污染,但在電絮凝過程中電極易鈍化和極化, 運行成本過高限制其發展導致目前只停留在實驗研究階段, 在實際污泥脫水處理工程中得到應用還需進行大量實驗研究。

3 結論和展望

電化學工藝處理因其處理工藝簡單、 脫水效率高和二次污染少等優點, 在資源回收中的應用越來越受到重視。 雖然目前電化學處理對污泥脫水性能有效且易于控制, 但由于運行成本高且產生鹵素副產物,目前仍局限于實驗室規模,在工業應用上普及程度低。因此,將電化學工藝處理后的污泥轉化為有價值的資源, 為污泥的處理和安全處置提供了新見解,是未來發展過程中主要的研究方向。電化學在實際應用中存在各種挑戰,包括能源消耗、總成本、過程有效性和系統穩定性, 但新型電極材料設計為電化學工藝在污泥處理和資源回收方面的未來應用提供了前景。 為了在未來實現“水-廢物-能源聯結”、“可持續發展”和“碳中和”的共同目標,需在污泥處理處置方面繼續進行更高效資源回收方法。