放射性圓柱樣品幾何測量氣動夾具優化設計

張新榮,馮丹芳,劉顯坤,李江波,蔣干,陳紅永

放射性圓柱樣品幾何測量氣動夾具優化設計

張新榮1,馮丹芳2,劉顯坤1,李江波1,蔣干1,陳紅永3

(1.中國工程物理研究院 核物理與化學研究所,四川 綿陽 621999;2.中國工程物理研究院 電子工程研究所,四川 綿陽 621999;3.中國工程物理研究院 總體工程研究所,四川 綿陽 621999)

放射性樣品幾何測量時需要采用特殊夾具夾持樣品,穩定夾持需在保證測試精度的前提下對樣品的影響最小。為此,開展了放射性圓柱樣品的幾何測量氣動夾具設計。采用有限元方法研究了氣源壓力、夾具-樣品摩擦系數對夾具及樣品的變形影響,同時對夾持板接觸部位倒角和厚度進行了優化設計。研究表明,當夾具材料與樣品材料一定時,摩擦系數越大,其變化對樣品的變形影響越可以忽略;夾具氣源氣壓應與夾持板厚度等參數匹配設計;通過優化獲得了對樣品影響及自身變形較小的氣動夾具優化構型,可應用于放射性圓柱樣品的幾何氣動測試夾具優化及實驗。

放射性樣品;氣動夾具;有限元;幾何測量

碳化硼具有高熔點、高硬度、低密度等優良性能,并具有良好的中子吸收能力和抗化學侵蝕能力,可用于耐火材料、研磨介質、工程陶瓷、反應堆控制棒和屏蔽棒、輕質盔甲等方面,因此在核工業、宇航等領域有較廣泛的應用[1-2]。為測試碳化硼的抗輻照性能,需對經過反應堆內輻照的碳化硼樣品進行幾何測量。樣品一般為圓柱形,由于樣品尺寸較小,采用人工和傳統機械手的夾持方式經常存在夾持不穩、樣品易脫落的風險,且人工夾持易遭受γ射線輻射,因此需要發展樣品的自動化測試技術[3-4],以提升放射性樣品測試的精度和效率。

夾具設計對放射性樣品自動化測試系統的幾何測試精確度有重要影響,要在有效夾持樣品的同時,保證夾具自身的小變形,并最大限度降低對樣品的影響,以免引入不必要的測試誤差。黃鑫等[5]設計了一種針對為外形相似、夾持部位相同,僅質量、幾何尺寸不同的一系列試驗樣品的通用夾具。葉顯爵等[6]的研究表明,夾具與樣品間摩擦系數對圓柱形樣品內變形不均勻性的影響顯著。陳小平等[7]研究發現,通過改進夾具剛度可以改進樣品易污染和變形失效問題。高沖等[8]的研究表明,樣品與夾具中界面間隙的接觸狀態會對測試產生影響。張雪峰等[9]設計了采用鈦管夾具的碘(125I)的自動化裝配系統。杜時亮[10]針對測量精度要求較高的時柵傳感器,設計了高定位精度的夾具定位盤。以上研究表明,在設計夾具時,需要根據測試樣品特性、測試需求等對夾具進行優化設計,有必要研究夾具與樣品間相互作用導致的夾持變形對測試精度的影響。

張珂等[11]基于有限元分析了線束接插件的夾緊過程,研究了尼龍材質接插件的塑性變形。區煥財等[12]考慮摩擦系數的影響,分析了三爪夾具抓取不同材質瓶蓋的夾持力。董迪[13]通過建立有限元模型,分析了拉鏈郵袋在材質、夾具固定方式、負載等影響因素下的受力情況。楊智才等[14]針對專用吸盤夾具開展有限元分析,獲得吸盤夾具的易損位置。彭立曉[15]基于有限元研究了振動夾具安裝點數量對模態特性的影響,通過振型分析開展了夾具動力學優化設計。游津京等[16]基于有限元法設計正交試驗,對大口徑薄型光學元件夾具開展了仿真和統計學分析。溫滬斌[17]針對數控機床加工LED燈罩殼體的專用夾具開展定位、受力及誤差分析,并進行優化設計。以上研究表明,基于有限元分析可對夾具開展多方面優化。

特種氣動夾具對夾持穩定性和測試精度要求高,而該夾具優化參數較多,需要深入分析結構設計參數、控制參數等對樣品的影響。本文針對某放射性圓柱樣品的幾何測量氣動夾具設計,建立夾具-樣品的參數化有限元分析模型,對夾具局部倒角及夾持板厚度進行優化,研究氣源壓力變化及摩擦系數不確定性對夾持作用的影響,獲得不同夾持參數下夾具-樣品變形及受力情況,分析夾持作用對測試精度的影響。可為優化夾具提高測量精度提供參考。

1 夾具-樣品分析模型

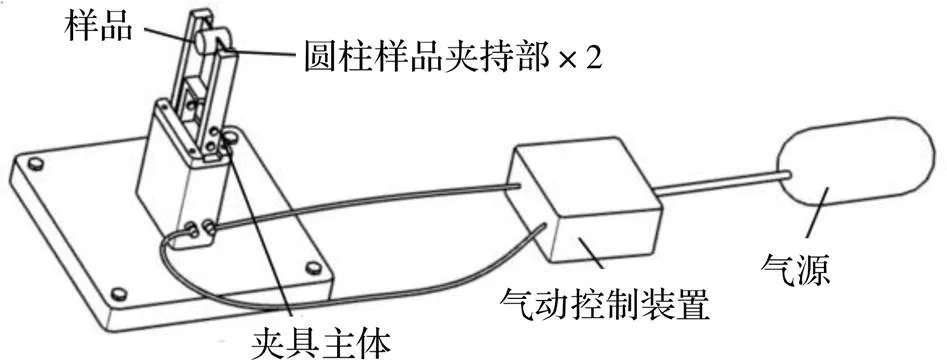

放射性圓柱樣品幾何測量氣動夾具如圖1所示。通過空壓機在測量時為氣動裝置提供氣源,氣動控制裝置通過手柄控制左右兩側夾持部運動實現夾持板開合,夾持板中部設計為和圓柱樣品尺寸一致的圓弧狀凹槽,通過中部凹槽表面夾緊圓柱樣品,夾持板厚度越小,夾具-樣品接觸面積越小,對幾何測量的影響越小。該夾具的設計實現了待測放射性圓柱樣品的精準放置和快速定位,配合氣動夾持裝置可以快速實現待測樣品的裝夾。

對放射性圓柱樣品開展測試時,探針在圓柱樣品端面、柱面游走測量幾何形狀,探針測試與樣品接觸力最大為150 mN。將夾具-樣品的相互作用模型簡化,主要考慮夾具、夾持板與樣品間相互作用,建立結構有限元模型。測試外力考慮為作用在端面上的豎向力、橫向力及側向力三種典型狀態。夾持板與樣品通過中部弧形接觸面卡緊,氣源壓力加載在夾具兩側背面,如圖2所示。

圖1 放射性圓柱樣品測試夾具示意圖

由于測試外力載荷方向可能多樣,無法根據面對稱模型開展仿真,因此建立夾具-夾持板-樣品的全模型。劃分網格時,夾具主體采用較粗網格,夾持板及樣品局部采用精細化網格,整體均采用六面體高階實體單元進行劃分,以有效獲取夾具-樣品接觸局部變形細節。有限元模型共有320599個節點和72528個單元,初步分析顯示,現有網格能達到收斂性要求。開展靜力仿真分析時,邊界條件設置為夾具左右兩部分均可繞底部轉動中心處自由轉動,為限制樣品產生剛體運動,采用弱彈簧約束,其他自由度均釋放;夾持板與樣品接觸面為摩擦接觸,其他部件之間均采用共節點方式建模。

2 夾具及樣品優化設計

2.1 典型狀態受力分析

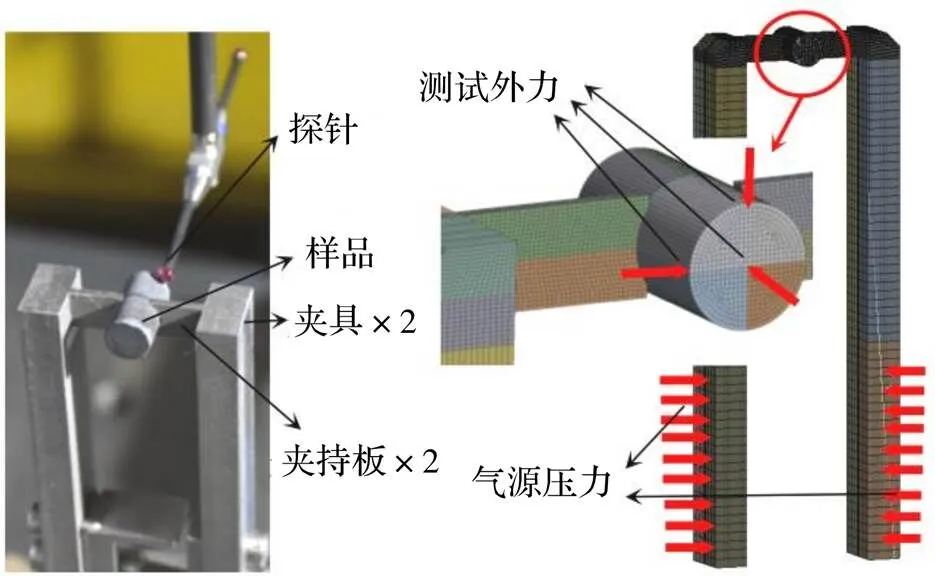

被測試的碳化硼圓柱樣品,直徑8.47 mm,高度12 mm,氣源壓力初始為1 atm,夾具材料為鋁合金,典型測試狀態包括樣品端面受力分別為橫向、豎向及側向三種狀態,如圖2所示。

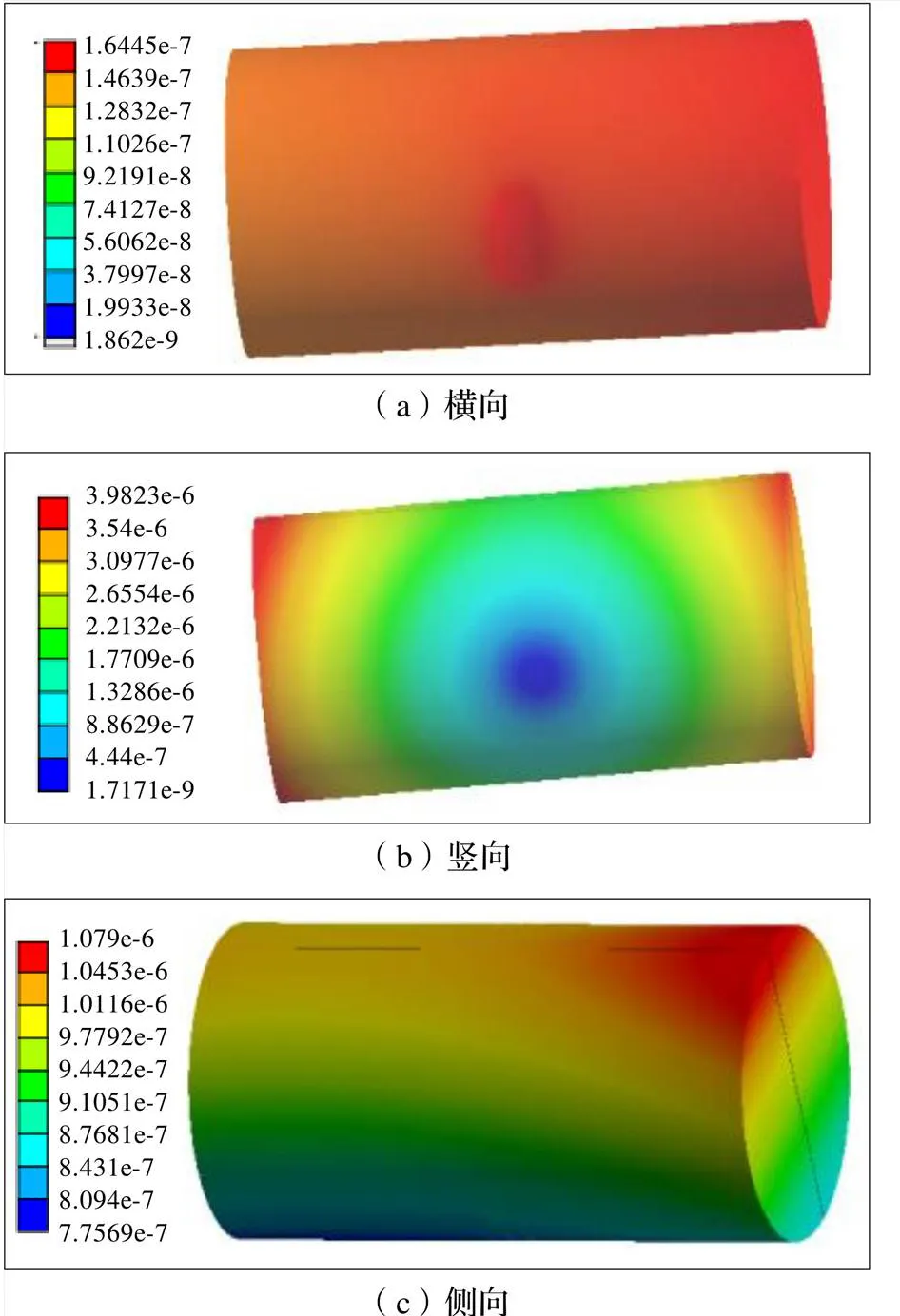

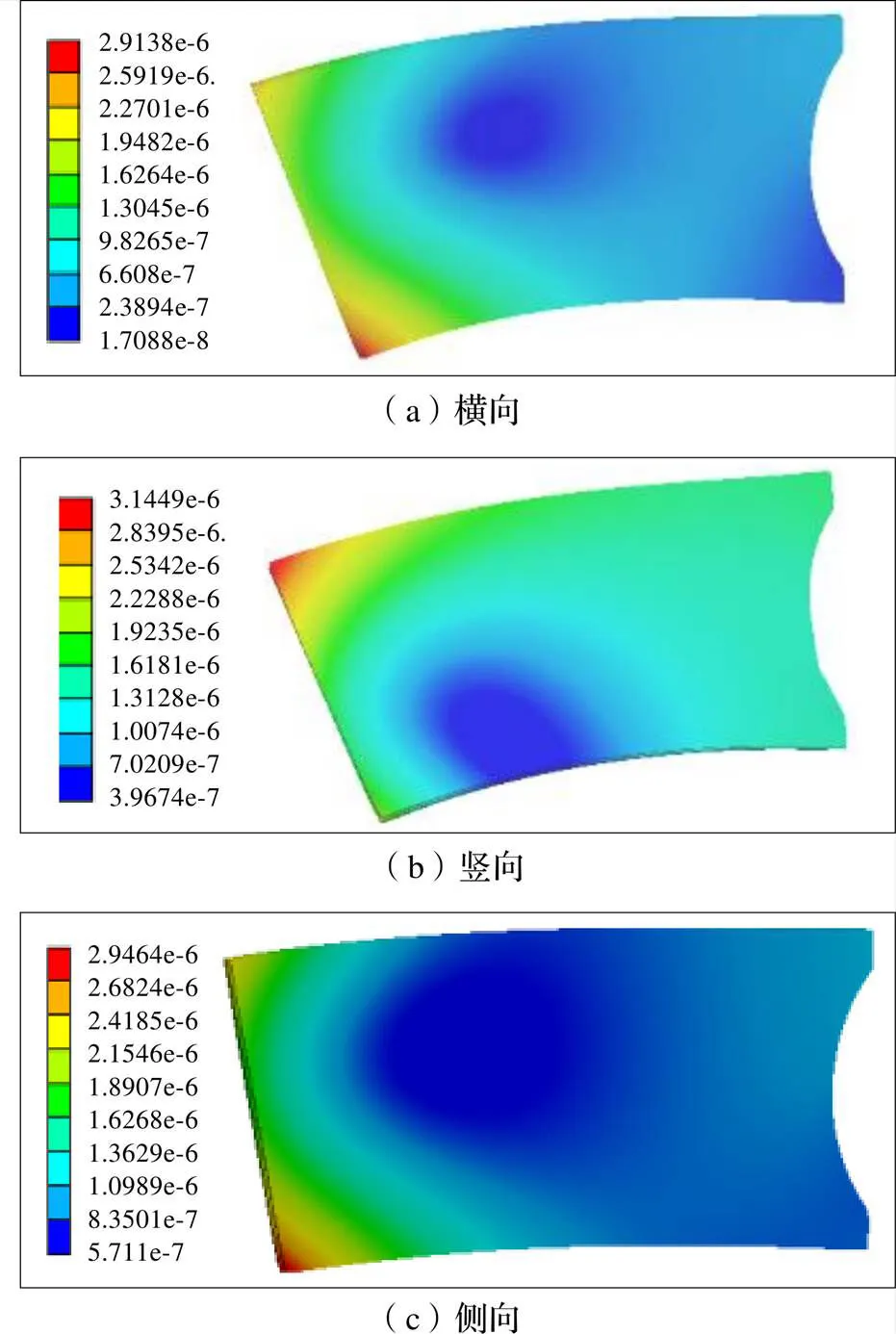

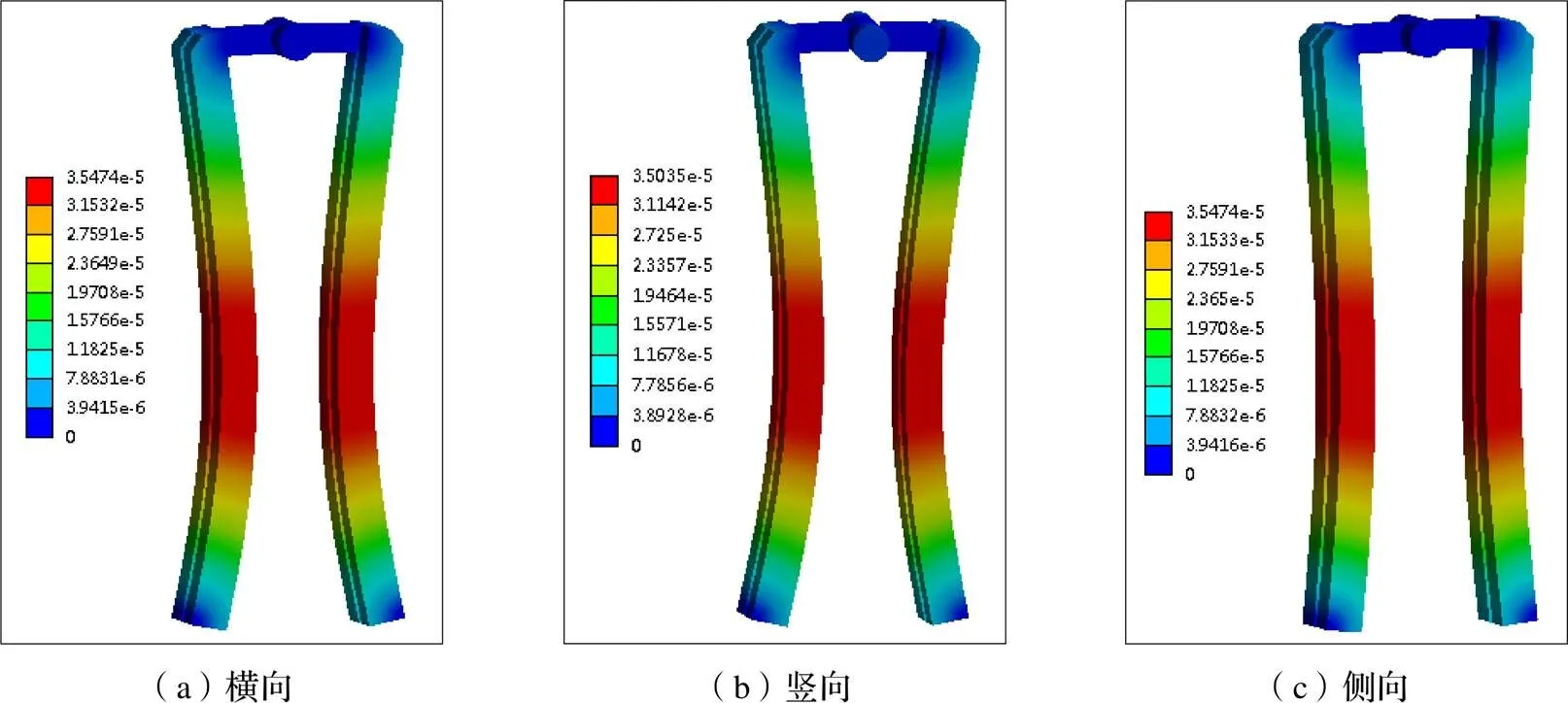

采用數值模擬,對比三種典型狀態測試作用力下樣品應力如圖3所示,夾具及樣品的變形如圖4~6所示。可以看出,最大整體位移達到35 μm,出現在夾具中部,主要是由于氣源壓力作用下夾具中部發生彎曲(圖中變形有放大),其他部位變形較小。對比三向典型受力狀態可以看出,在豎向受力狀態時,樣品變形最大達到4 μm,可見豎向力作用下樣品位移對測試結果影響較大,需重點關注。后文對比分析也以豎向力狀態為主。

圖2 夾持板-樣品有限元分析模型

圖3 不同方向測試力狀態樣品應力分布

由圖4~6還可看出,氣動夾具-樣品在有效夾持狀態、三種測試載荷狀態下,夾具的變形主要來源于夾具兩端。在此受力狀態下可簡化為簡支梁模型。簡支梁在受到分布式壓力載荷作用下其撓度最大值出現在中部位置。

提取夾持板-樣品位移和第一主應力如圖7所示。

圖4 樣品在不同方向測試外力下的位移

圖5 夾持板在不同方向測試外力下的位移

圖6 整體在不同方向測試外力下的位移

由圖3和圖7可以看出,樣品最大應力出現在夾持板與樣品局部接觸部位,是由于夾持板和樣品的弧面接觸狀態會因為夾具的變形帶動夾持板轉動,導致接觸面上部有脫開趨勢,而下部為壓緊狀態,夾具變形越大,則夾持板與樣品的接觸面積變小,整體壓力都作用于局部區域。由圖4~6和圖8可以看出,在樣品下部產生高應力應變區域,導致樣品出現局部變形,與夾持板下部接觸部位應力及變形最大。

由圖4~7還可看出,由于豎向測試外力作用,樣品位移分為整體繞夾持板的轉動和接觸部位的變形兩部分。夾持板在夾具支撐及測試外力作用下,類似于端部受力的懸臂梁結構;夾持板產生了繞法向的變形,在夾持板根部上端產生了拉應力,下端為壓應力。在氣源壓力及測試外力載荷綜合作用下,樣品位移由繞夾持板的剛體轉動和局部受壓區域的變形耦合,產生了以繞樣品中心為主的轉動位移。此外,由于測試外力以點載荷加載,會在局部形成接觸高應力區域。

2.2 夾具優化設計

仿真獲得的對夾持板和樣品的變形和應力等分析結果中,影響樣品位移(主要由夾持板變形帶動樣品發生剛體位移)及變形(樣品在與夾持板接觸部位產生形變)的參數會直接影響測試精度,因此作為首要考慮因素;其次是影響樣品應力的參數(以防止出現不可逆的塑性變形),同時考慮可實現性及對測試帶來的影響,綜合評價優化參數。

通過對夾具-夾持板-樣品的受力分析,明確了載荷傳遞路徑及變形模式。通過初步分析發現,夾持板局部凹槽圓弧面倒角、夾持板厚度對樣品受力影響較大,因此對兩處設計參數進行優化分析,如圖8、表1、表2所示。

可以看出,隨著倒角變大,樣品應力雖非單調變化,但總體為降低趨勢;樣品位移變大,夾持板應力及變形略有降低。為改善樣品局部受力情況,降低局部應變,因此夾持板設計可采用較大倒角半徑優化參數為2 mm狀態。

隨著夾持板厚度的增大,樣品應力在厚度0.5~1.5 mm時上升,但在2 mm時略有下降,不是線性變化;整體位移降低,樣品局部應力最高值增大,樣品位移降低,夾持板應力降低。可見局部應力并未因厚度增大、夾持面積增大而降低,夾持部位局部應力變化趨勢與平均應力不同。降低樣品位移需采用厚度較大的夾持板,但夾持板厚度過大會和測試系統發生干涉,對測試產生影響。綜合考慮樣品應力、位移及對測試影響,取夾持板厚度1.5 mm為優化值。

表1 不同倒角半徑夾具-樣品最大應力及變形

表2 不同夾持板厚度夾具-樣品最大應力及變形

2.3 氣源壓力及摩擦系數影響

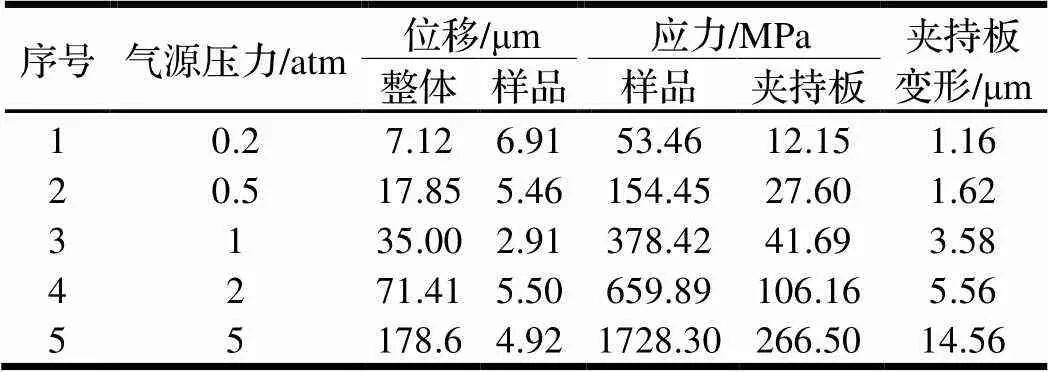

試驗控制參數還包括氣源壓力及界面摩擦系數等。對比氣源壓力及夾具-樣品界面摩擦系數對測試的影響,如表3和表4所示。

可以看出,隨著氣源壓力的增大,整體位移、樣品應力、卡板應力及變形均基本呈線性上升趨勢,樣品位移降低但幅度不大。可見較小的氣源壓力能保證對樣品的可靠穩定夾持。測試碳化硼等樣品時,氣源壓力宜設置在1 atm以下。壓力較大會導致樣品產生局部塑性變形。

隨著界面摩擦系數的增大,整體位移變化不大,樣品應力呈上升趨勢,位移下降;夾持板應力上升,變形下降。較小的摩擦系數能夠在保證樣品發生小位移同時,降低樣品局部應力,而當樣品表面粗糙度較大可能導致界面摩擦系數較高時,宜采用在夾具凹槽圓弧面上增加潤滑等方式改善界面的摩擦,以避免樣品局部應力過大而造成局部塑性變形。

表3 不同氣壓夾具-樣品最大應力及變形(摩擦系數0.2)

表4 不同摩擦系數夾具-樣品最大應力及變形(氣源壓力1 atm)

3 結論

針對放射性圓柱樣品的測量氣動夾具開展了有限元建模,以樣品位移和應力為主要因素,針對影響測量穩定性的夾具結構參數進行優化,獲得夾持板倒角半徑和厚度等優化設計參數,并在此基礎上研究了氣源壓力和界面摩擦系數對測量的影響,得到以下結論:

(1)夾持板倒角影響樣品局部變形。倒角增大,樣品應力非單調變化,總體為降低趨勢,樣品位移變大,夾持板應力及變形變化不大。

(2)隨著夾持板厚度增大,樣品應力并未隨接觸面積變大而降低,反而增大,在夾具設計時需考慮局部變形。

(3)氣源壓力對樣品應力影響較大,低于1 atm的氣源壓力可保證在可靠夾持樣品的同時不產生局部塑性變形。

(4)夾具-樣品界面摩擦系數越低,越有利于改善樣品的局部受力。

[1]石浩,豆志河,張廷安. 碳化硼粉體制備及應用綜述[J]. 超硬材料工程,2020,32(4):39-46.

[2]龍亮,劉炳剛,羅昊. 碳化硼的研究進展[J]. 材料導報,2019,33(Z1):190.

[3]李力,張兆清,劉權衛. 后處理高放射性樣品自動分析技術的研究進展[J]. 化學分析計量,2021,30(6):94-100.

[4]孫健,來永芳,陳琳. 放射性環境樣品快速測量方法研究進展[C]. 貴陽:第十五屆全國核電子學與核探測技術學術年會論文集,2010.

[5]黃鑫,陸曉燕. 一種通用力學試驗夾具的設計方法[J]. 中國檢驗檢測,2019(2):17-19.

[6]YE Xianjue,GONG Xiaojuan,YANGBiaobiao. Deformation inhomogeneity due to sample-anvil friction in cylindrical compression test[J]. Trans. Nonferrous Met. Soc. China,2019(29):279-286.

[7]陳小平,鄧小娟. 鉬金屬在離子減薄制樣儀樣品夾具材料中的應用[J]. 分析測試技術與儀器,2020,26(2):95-100.

[8]高沖. 桿狀電介質材料微波性能均勻性測試技術研究[D]. 成都:電子科技大學,2016.

[9]張雪峰,趙晨,高惠波,等. 125 I密封籽源自動化裝配系統的研制[J]. 科學技術與工程,2022,22(1):179-183.

[10]杜明亮. 時柵傳感器定位盤加工工藝的創新設計[J]. 機械工程師,2015(7):266-267.

[11]張珂,牛長青,劉思源,等. 薄壁異形件自動化夾具的仿真分析及優化[J]. 機械設計與制造,2020(3):214-219.

[12]區煥財,區健彬,顏宇東. 不同材質瓶蓋及夾具的夾持力選用研究[J]. 機電工程技術,2022,51(9):253-265.

[13]董迪. 基于有限元分析的可循環拉鏈郵袋仿真模擬研究[J]. 包裝工程,2022,43(15):234-240.

[14]楊智才,林群煦,劉勝祥,等. 動車開閉罩裝配吸盤夾具系統設計與分析[J]. 制造技術與機床,2020(2):49-53.

[15]彭立曉. 一款振動試驗夾具的優化設計[J]. 現代制造技術與裝備,2022(2):56-58.

[16]游津京,謝啟明,康杰,等. 大口徑薄型光學零件彈性夾具優化及夾持變形研究[J]. 工具技術,2022,56(2):38-42.

[17]溫滬斌. LED燈罩殼體專用夾具的優化設計[J]. 模具工業,2021,47(2):75-79.

Optimization Design of Pneumatic Fixture for Geometric Measurement of Cylindrical Sample

ZHANG Xinrong1,FENG Danfang2,LIU Xiankun1,LI Jiangbo1,JIANG Gan1,CHEN Hongyong3

( 1.Institute of Nuclear Physics and Chemistry, China Academy of Engineering Physics, Mianyang 621999, China; 2.Institute of Electric Engineering, China Academy of Engineering Physics, Mianyang 621999, China; 3.Institute of Systems Engineering, China Academy of Engineering Physics, Mianyang 621999, China )

During the geometric measurement of radioactive samples, the specialized fixtures are required to hold the samples, and the fixture is supposed to have the minimum impact on the samples on the premise of ensuring the accuracy of the test. To clamp the samples stably, the pneumatic fixture for geometric measurement of radioactive cylindrical sample is designed. The influence of the air source pressure and the fixture-sample friction coefficient on the deformation of the fixture and sample is studied using the Finite Element Method (FEM), and the chamfer and thickness of the contact part of the fixture plate are optimized. The results show that when the material of the fixture and the sample is determined, the influence of the change of the friction coefficient on the deformation of sample is of less significance as the friction coefficient increases; the pressure of the air source is supposed to match the thickness of the fixture plate and other parameters; the optimized configuration of the pneumatic fixture with less influence on the sample and its own deformation is obtained and can be applied to the optimization and experiment of the test fixture for radioactive cylindrical samples.

radioactive sample;pneumatic fixture;FEM;geometric measurement

TL92;TG756

A

10.3969/j.issn.1006-0316.2023.10.003

1006-0316 (2023) 10-0014-06

2023-01-06

國家重大科技專項(2017ZX06002004)

張新榮(1983-),陜西渭南人,高級工,主要研究方向為核反應堆核級設備運維、特殊材料機械性能測試等,E-mail:44144109@qq.com。