2.6 Mt/a 催化裂化煙機運行效率影響因素及優(yōu)化措施

孫博文,陳銀平,王立娟,馬 超

(中國石油寧夏石化公司,寧夏銀川 750026)

某公司2.6 Mt/a 催化裂化裝置主風機組由主風機、煙氣輪機、電機組成,其中煙氣輪機的主要作用是將高溫煙氣的壓力能與熱能轉化為機械能,驅動主風機運轉,以實現(xiàn)主風機向再生系統(tǒng)供風燒焦的目的。在實際運行過程中,煙氣輪機運行效率受多種因素影響,導致煙機運行效率下降,電機電流進一步增大,這極大的增加了裝置電耗。

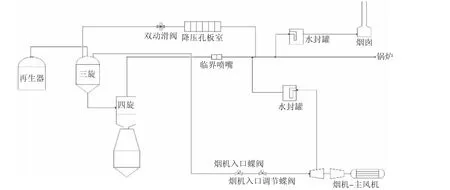

1 工藝流程簡述

能量回收系統(tǒng)見圖1,再生器頂?shù)母邷責煔饨?jīng)煙道首先進入三級旋風分離器,從中分離出大部分細粉催化劑,使進入煙氣輪機的煙氣中催化劑含量降到0.15 g/m3以下,大于10 μm 的催化劑顆粒基本除去,以保證煙氣輪機葉片長期運轉。凈化的煙氣從三級旋風分離器出來分為兩路:一路經(jīng)切斷蝶閥和調節(jié)蝶閥軸向進入煙氣輪機膨脹做功,驅動主風機回收煙氣中的壓力能,與另一路經(jīng)雙動滑閥調節(jié)放空的煙氣匯合后進入CO 焚燒爐進一步回收煙氣的燃燒熱和顯熱。在煙氣輪機前的水平管道上裝有高溫切斷蝶閥及高溫調節(jié)蝶閥,高溫切斷蝶閥是在事故狀態(tài)下緊急切斷煙氣之用。在正常運行時,再生器頂壓力由雙動滑閥控制,在保證雙動滑閥小開度平穩(wěn)再生壓力的前提下,盡量開大煙機入口蝶閥,使煙氣進煙機做功,實現(xiàn)煙氣能量最大化回收利用。

圖1 煙氣能量回收流程圖

2 煙機運行效率影響因素

2.1 煙機結垢

2.1.1 原料的金屬含量 原料中的重金屬有Na、Ca、V、Fe 等,在催化裂化反應過程中,重金屬會黏附在催化劑上帶至再生系統(tǒng),在高溫燒焦后,煙氣通過旋風分離器分離催化劑后進入煙機做功,但旋風分離器對小顆粒催化劑分離效率不高,這部分催化劑會攜帶重金屬進入煙機,當催化劑上攜帶重金屬質量分數(shù)增加到一定程度,在高溫作用下會在煙機葉片形成低熔點共晶體,加速葉片結垢[1]。

2.1.2 催化劑細粉量 催化劑細粉高溫靜電作用下會黏附在煙機葉片上,在三級旋風分離器出口設置催化劑粉塵監(jiān)控,控制煙氣中細粉指標不大于0.15 g/m3,10 μm以上顆粒含量不大于3%,以此來延緩煙機結垢問題。但催化劑在高溫燒焦過程中受高溫熱碰撞和高溫水蒸氣作用,會在再生器內發(fā)生熱崩破裂,催化劑細粉含量增多,同時,為保證催化劑活性,再生器定期補充新催化劑,新催化劑存在大量棱角和尖角[2],在再生器內會碰撞磨損為細粉,再生器頂旋風分離器對細粉回收效率低,從而造成大量細粉進入煙機,加速煙機結垢。

2.2 低負荷運行

受裝置加工負荷降低和汽油產(chǎn)品升級影響,再生器生焦量下降,再生煙氣量降低,煙機入口蝶閥開度過小,煙機運行效率降低,主風機電耗增加,經(jīng)濟性下降。

表1 能量回收系統(tǒng)煙機運行參數(shù)對比

對煙機設計工況與實際工況進行對比,在低負荷下煙機進出口溫差變小,煙機實際功率與設計工況輸出功率偏差過大,主風機電耗增加。

2.3 煙機背壓升高

在2.6 Mt/a 催化裂化裝置原始設計中,再生煙氣經(jīng)過能量回收系統(tǒng)與CO 焚燒爐回收余熱后直接排大氣,但在隨后的生產(chǎn)運行中,為降低催化裂化再生煙氣中二氧化硫及顆粒物的含量,滿足GB 16297—1996《大氣污染物綜合排放標準》排放要求新建煙氣脫硫裝置。為降低催化裂化再生煙氣中氮氧化物的含量,滿足GB 31570—2015《石油煉制工業(yè)污染物排放標準》的排放標準,對催化裝置增設煙氣脫硝設施,同時對CO 焚燒爐進行相應配套改造,以達環(huán)保要求。但在實際生產(chǎn)中,采用SCR 脫硝模塊控制煙氣中的NOx時,SCR 模塊噴氨后產(chǎn)生的副反應易導致鍋爐銨鹽結晶,黏附在噴氨模塊和省煤器上使煙氣流通通道減少,煙氣流速進一步降低,CO 焚燒爐爐膛壓力上漲,煙機出口背壓進一步上漲,煙機做功效率明顯下降。

3 煙機運行效率優(yōu)化分析

3.1 煙機結垢[3]

3.1.1 催化劑攜帶重金屬量 在原料與催化劑接觸反應時,原料中的重金屬會黏附在催化劑表面,從而造成催化劑中毒失活,影響產(chǎn)品分布及產(chǎn)品質量,在日常生產(chǎn)中,對原料重金屬污染指數(shù)與催化劑污染指數(shù)進行監(jiān)測。

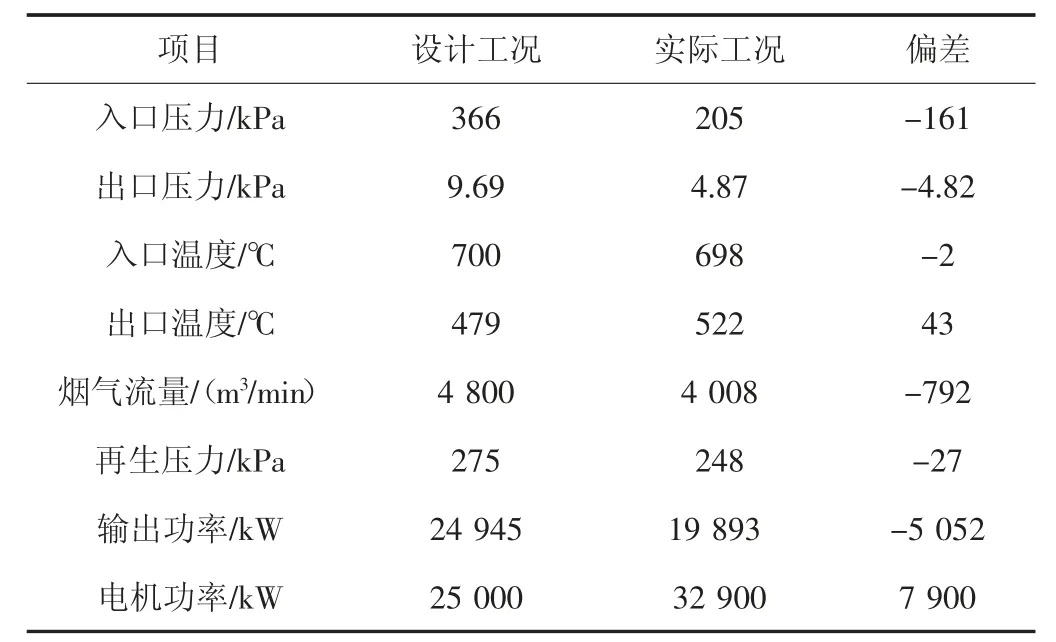

從圖2 可以看出,催化原料中重金屬含量相對穩(wěn)定,基本保持在30~40,這也表明原料中攜帶的重金屬在現(xiàn)有工藝條件下基本保持穩(wěn)定狀態(tài),若出現(xiàn)煙機結垢加速問題,應排除原料中重金屬質量分數(shù)上升的影響因素,對再生催化劑上重金屬含量進行監(jiān)測。

圖2 催化原料重金屬污染指數(shù)

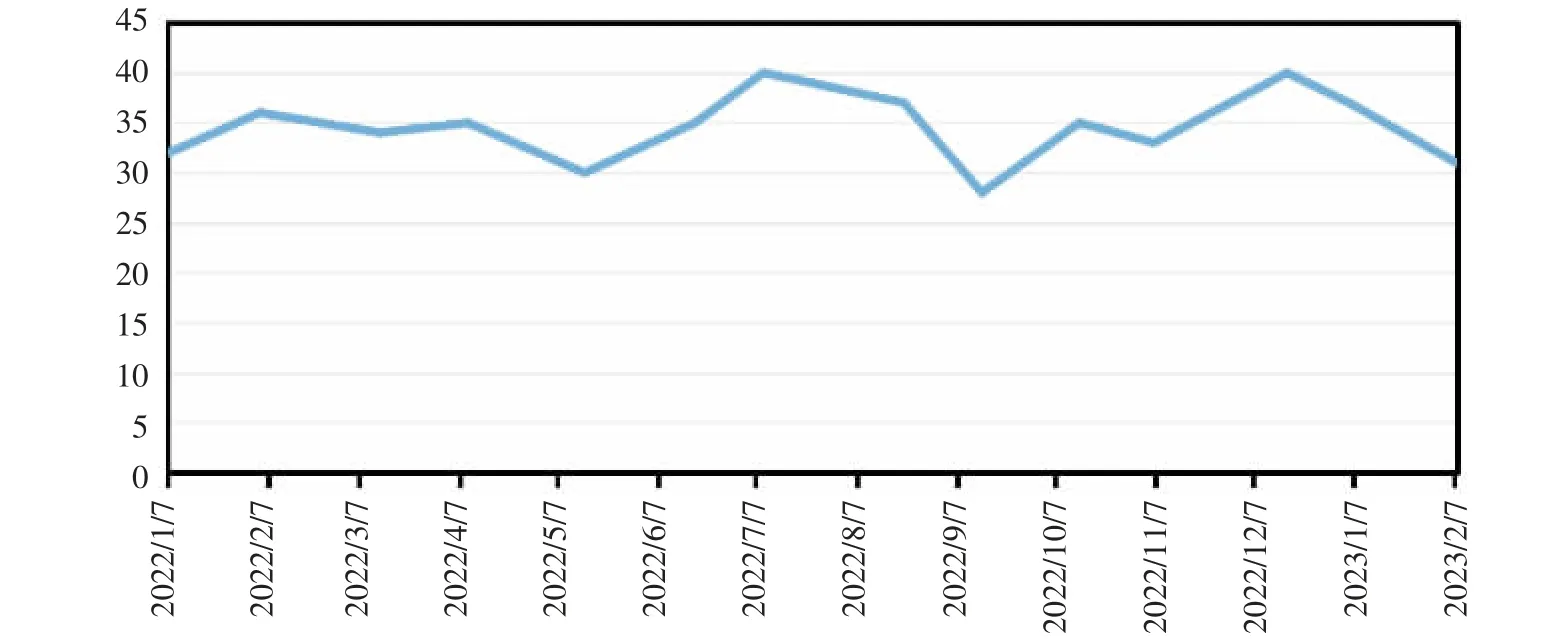

從圖3 可以看出,催化劑污染指數(shù)呈上升趨勢,這表明原料中的重金屬在催化劑表面黏附時質量分數(shù)不斷增大,為防止重金屬引起催化劑失活,在操作上通過增加鈍化劑來減輕重金屬對產(chǎn)品分布及產(chǎn)品質量的影響。但催化劑上重金屬含量的增多,也會導致攜帶進入煙機的重金屬含量增加,通過增加催化劑置換率,將重金屬含量高的催化劑卸出系統(tǒng),補充新鮮催化劑來降低系統(tǒng)中催化劑重金屬含量,從而減輕催化劑上重金屬對煙機效率的影響。

圖3 催化劑污染指數(shù)

3.1.2 細粉產(chǎn)生及催化劑跑損 反再系統(tǒng)操作條件發(fā)生大幅度變化,極易出現(xiàn)煙氣尾燃超溫現(xiàn)象,為防止煙氣管道超溫,煙氣管線上設有噴水或噴蒸汽設施用于在特殊情況下通過噴入水或蒸汽降溫,這勢必會使催化劑熱崩產(chǎn)生大量細粉,在粉塵含量超標的情況下煙機結垢加速,在三級旋風分離器入口設置煙氣顆粒物監(jiān)測,當發(fā)生催化劑突發(fā)性跑損或三級旋風分離器出口煙氣粉塵超標時,要及時調整操作,關小煙機入口蝶閥開度,減小煙機做功,必要時切除煙氣輪機,避免煙機結垢。從表2 觀察,催化劑粒度分布無明顯變化,20 μm以下含量保持在2.0%以下,40 μm 以下細粉保持在20.0%以下,反再系統(tǒng)操作平穩(wěn),再生器頂旋風分離器與三級旋風分離器運行正常。

表2 催化劑粒度分布

3.2 低負荷運行

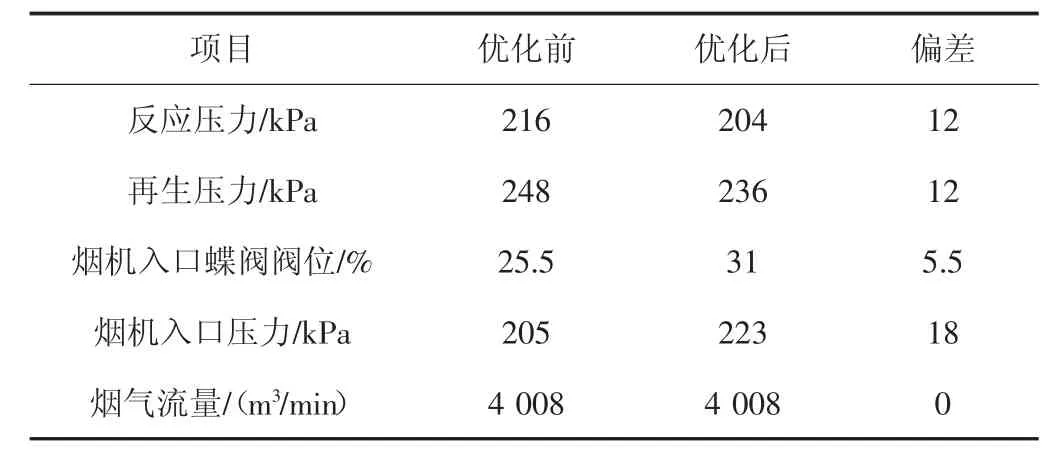

裝置在低負荷狀態(tài)下運行,為保證再生壓力可控,勢必要保證雙動滑閥留有一定的開度,在此前提下,開大煙機入口蝶閥以提高煙機運行效率。但在實際運行過程中,可以考慮降低再生壓力,提高煙機入口壓力來提升煙機效率。由于再生壓力由煙機入口蝶閥控制,提高再生壓力后,煙機入口蝶閥開度關小,蝶閥壓降上升,煙機入口壓力反而下降,從而導致主風機組電耗上升。而在一定操作范圍內降低再生壓力,煙機入口蝶閥開大,蝶閥壓力降下降,反而可以提高煙機入口壓力[4]。將再生壓力進行多次調整,在將再生壓力降低12 kPa時,對調整前后的參數(shù)進行對比。

從表3 可以看出,煙機入口蝶閥開度增加5.5%閥位,煙機入口壓力增加18 kPa。

表3 反再系統(tǒng)壓力優(yōu)化對比

3.3 煙機背壓

煙機背壓升高主要受SCR 脫硝模塊影響,在控制煙氣中NOx含量時,噴氨易產(chǎn)生副反應生成銨鹽結晶,黏附在噴氨模塊或省煤器管線上降低煙氣流速,在低流速下煙氣中攜帶的細粉會在噴氨模塊及省煤段沉積,進一步減少煙氣流通通道,造成CO 焚燒爐爐膛壓力升高。

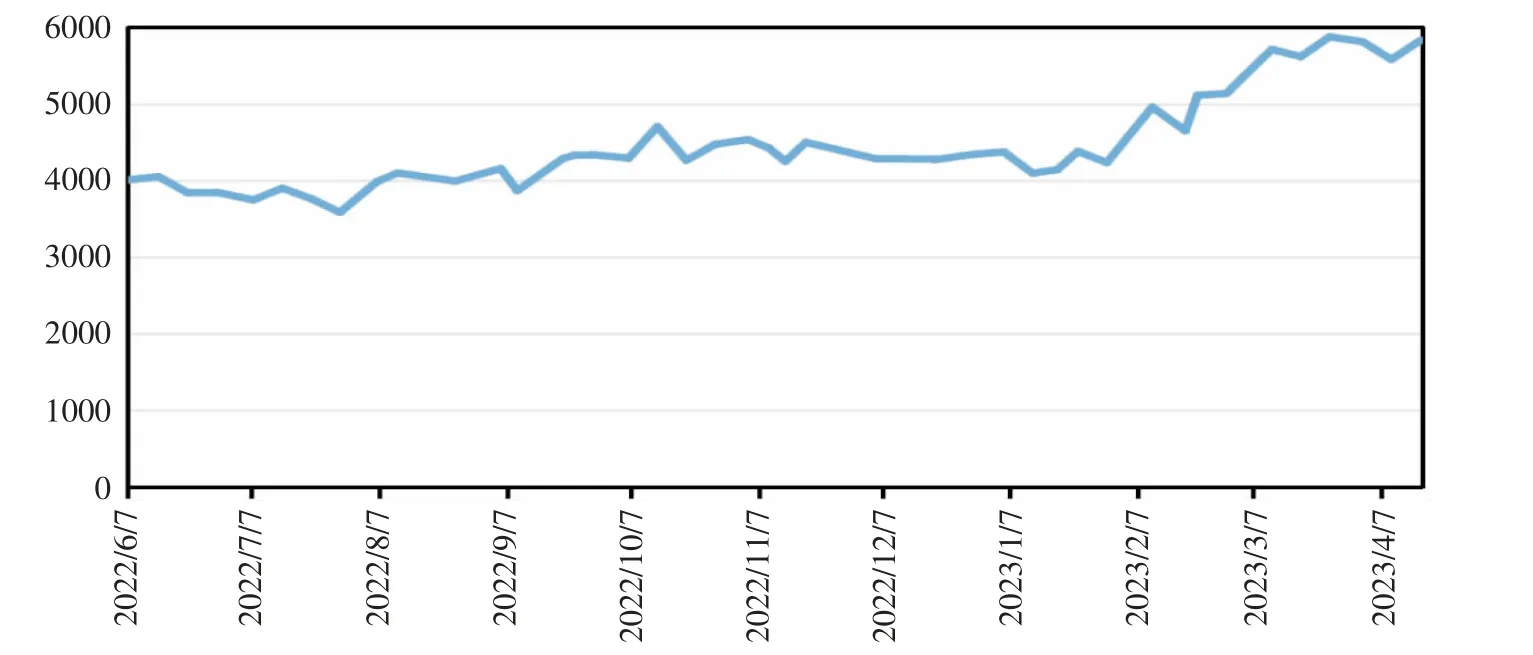

通過對CO 焚燒爐爐膛壓力監(jiān)控,爐膛壓力在運行過程中逐漸升高,爐膛壓力的升高勢必會造成煙機出口背壓增加,煙機做功效率降低,主風機耗電增加。為減緩銨鹽結晶及爐膛積灰,在操作上增加爐膛擊波吹灰頻次,盡可能將催化劑細粉帶出鍋爐,同時,控制噴氨量,減少過量氨進入系統(tǒng)形成銨鹽結晶。但銨鹽結晶是不可逆的,采用在線水洗將黏附在模塊和翅片管上的銨鹽用水溶解帶出鍋爐可有效降低鍋爐爐膛壓力。

4 煙機運行措施效果評價

4.1 煙機結垢措施評價

催化劑上重金屬含量增多,導致攜帶進入煙機的重金屬含量增加,通過增加催化劑置換率,控制再生系統(tǒng)催化劑上重金屬含量。同時,在日常操作中,平穩(wěn)再生壓力,避免再生器超溫、大量蒸汽進入再生器引起的催化劑水熱失活產(chǎn)生細粉,監(jiān)控三級旋風分離器出口顆粒物濃度使其保持穩(wěn)定,出現(xiàn)波動時及時關小煙機入口蝶閥。

通過對催化劑重金屬含量、再生操作的優(yōu)化控制,煙機進氣側軸振動穩(wěn)定在35~42 μm,煙機振值無大波動和上漲趨勢,有效延長了煙機的運行時間。

4.2 低負荷優(yōu)化措施評價

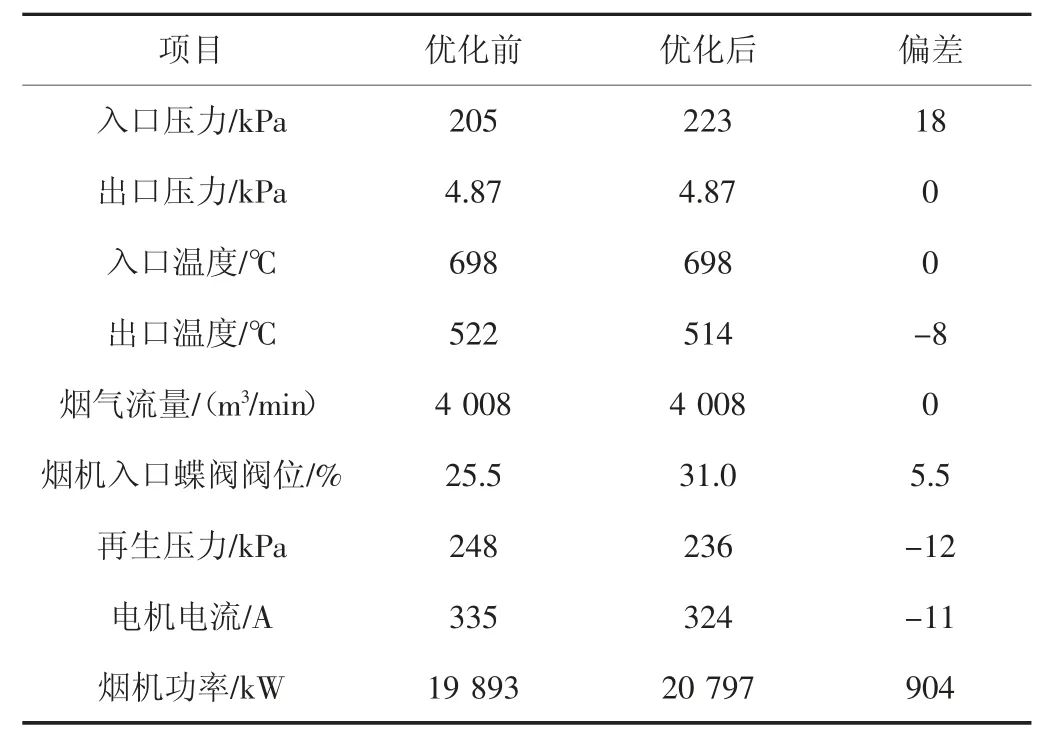

在低負荷下,適當降低再生壓力,可以開大煙機入口蝶閥開度,提高煙機入口壓力。

從表4 可知,在低負荷下對再生系統(tǒng)進行優(yōu)化控制,煙機實際功率提升了904 kW,主風機電流下降11 A。

表4 優(yōu)化前后煙機運行參數(shù)對比

4.3 煙機降背壓措施評價

因SCR 脫硝模塊的存在,噴氨后銨鹽結晶在省煤段翅片管黏附,導致煙氣流通通道變窄,煙氣流速降低,煙機背壓升高。因銨鹽極易溶于水,通過在線水洗將黏附在省煤段翅片管上的銨鹽帶出爐膛,降低爐膛壓力,降低煙機出口背壓。

爐膛壓力在運行兩周后達到5 000 Pa 以上,此時爐膛壓力達到極限值,煙機背壓增加,及時采用在線水洗將鍋爐省煤段黏附銨鹽溶解于水并帶出鍋爐,爐膛壓力再次下降至4 100 Pa,觀察主風機電流從342 A逐步下降至297 A,主風機功耗明顯下降,煙機功率相應提升。

5 總結

從以上的分析及措施可以看出,提高煙機運行效率必須做好以下工作:

(1)煙機結垢不僅會使煙機振動增加,降低煙機運行效率,同時,會影響煙機長周期運行,增加煙機運行風險。通過對煙機結垢因素分析,在日常操作中,平穩(wěn)再生壓力,防止再生器超溫,關注催化劑重金屬含量與催化劑水熱失活,避免大量細粉攜帶重金屬進入煙機可有效緩解煙機結垢問題。

(2)在裝置低負荷運行時,考慮適當降低再生壓力,提高煙機入口壓力,開大煙機入口蝶閥開度,可有效提升煙機運行效率。

(3)因鍋爐SCR 脫硝模塊銨鹽結晶問題,煙機背壓逐步升高,這也導致煙機運行效率降低,在現(xiàn)有條件下,通過擊波吹灰、蒸汽吹灰、在線水洗等手段及時將積灰與銨鹽帶出爐膛,保證煙機背壓平穩(wěn),可有效提升煙機運行效率,降低主風機功耗。