大型煤化工二氧化碳氣系統存在的問題及解決措施

蔡 建

(河南龍宇煤化工有限公司,河南永城 476600)

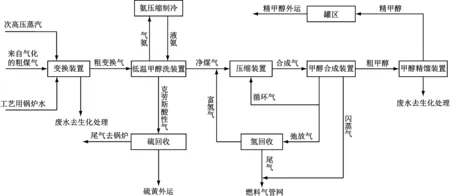

1 工藝流程

某公司利用殼牌粉煤加壓氣化爐產出粗煤氣,粗煤氣進入甲醇工段,對煤氣化裝置來的粗煤氣進行變換處理,以調整其氫氣和一氧化碳的含量。低溫甲醇洗裝置對變換后的氣體進行脫硫脫碳處理,然后再通過甲醇合成和精餾裝置對凈化后的氣體進行甲醇合成和精制生產。最后,對制得的精甲醇產品進行貯存及裝車外運;同時,對低溫甲醇洗脫除的克勞斯酸性氣進行硫黃回收,并對合成放出的弛放氣進行氫回收,以達到節能降耗的目的[1]。二氧化碳系統工藝流程見圖1。

圖1 二氧化碳系統工藝流程

2 存在的問題

殼牌氣化爐產生的粗煤氣經過低溫甲醇洗生產工序,在再吸收塔上端閃蒸出二氧化碳氣體。二氧化碳壓縮工序對來自低溫甲醇洗裝置的低壓二氧化碳氣體進行壓縮,升壓到一定的壓力后輸送到氣化裝置,作為符合要求的氣化裝置煤粉輸送介質[2]。

在實際生產中,低溫甲醇洗裝置滿負荷下閃蒸出的二氧化碳氣體積流量約為38 000 m3/h,而氣化裝置需要輸送煤粉的介質氣體積流量為31 000 m3/h,約有7 000 m3的二氧化碳氣需要放空。但是在甲醇生產中二氧化碳可以作為碳源參與化學合成反應,因此大量的二氧化碳氣放空,造成了嚴重的資源浪費,同時也不符合國家節能減排的要求[3]。

3 改造措施

經過與多家設計院溝通,先后對二氧化碳工藝系統進行了深入優化。原殼牌氣化爐合成氣中氮氣含量高,氮氣主要來自激冷氣壓縮機干氣密封氣、氣化爐振打器密封氣和飛灰收集罐(V1501/V1502)底錐流化氣,送往合成裝置的合成氣中氮氣體積分數約為2.5%。為了降低合成氣中的氮氣含量,減少合成氣壓縮機蒸汽耗量,從甲醇二氧化碳壓縮機引出1股5.0 MPa無油二氧化碳氣體;在氣化裝置增加1臺二氧化碳氣體加熱器,將甲醇二氧化碳壓縮機來的二氧化碳氣體由120 ℃加熱到225 ℃。通過換熱器出口閥門控制,在二氧化碳管網穩定情況下,將飛灰收集罐(V1501/V1502)底錐流化氣由氮氣改為二氧化碳氣體,底錐流化氣體積流量約為2 000 m3/h。通過改變輸送流化氣介質,有效降低合成氣中氮氣體積分數(由2.5%降低到1.4%)。

針對其余富裕二氧化碳氣體,新建1套液體二氧化碳回收裝置,通過對5.0 MPa二氧化碳原料氣進行降壓、緩沖、匯合、脫硫、干燥、預冷、液化、提純等技術處理,得到質量符合GB/T 6052—2011《工業液體二氧化碳》的工業級液體二氧化碳產品[4]。

4 改造效果

4.1 底錐流化氣氣源改造效果

改造后,優化了合成氣系統中的有效氣含量,降低了合成氣中惰性氣體含量。合成氣中氮氣體積分數由2.5%降低到1.4%。同時,提升了變換和合成催化劑的轉化率(合成塔轉化率由53%提升至55%左右),減少了合成壓縮機循環量,降低了合成壓縮機蒸汽耗量,每小時節約中壓蒸汽(5.1 MPa、385 ℃)約10 t。合成氣組分中氮氣含量降低,弛放氣排放體積流量減少約3 000 m3/h,甲醇產量提高了0.7 t/h。

進一步提升了一二期互連互通耦合價值(一二期氣化裝置煤氣管線互連互通)。有效氣組分的優化降低了氮氣含量,避免了利用一期合成氣送二期出現深冷分離裝置的波動,提高了一氧化碳產品純度,提升一氧化碳產品品質,降低一氧化碳產品中氮氣含量。

避免了深冷分離裝置為提高一氧化碳產品純度進行的大量液體排放,減少了冷量的損失,提升了一氧化碳氣產率。避免了醋酸裝置因一氧化碳純度波動出現的工況波動,降低催化劑沉淀風險,減少醋酸反應系統一氧化碳分壓的高壓尾氣放空,提高了產品合成效率。一氧化碳產品純度提高,有利于乙二醇羰基化合成負荷的提升,降低弛放氣排放量。

合成氣壓縮機中壓蒸汽平均質量流量由50 t/h下降至39.5 t/h,按照每年運行8 000 h計算,每年可節省蒸汽費用800萬元。

合成系統催化劑轉化率提升2百分點,弛放氣排放體積流量降低約3 000 m3/h,提高甲醇產量約0.7 t/h,按照甲醇市場價格2 500元/t核算,每年可增加經濟效益1 400萬元。

4.2 富裕二氧化碳氣生產液體二氧化碳產品的改造效果

液體二氧化碳裝置加工的二氧化碳原料氣為甲醇系統脫碳裝置的解吸氣,其體積流量為4 500 m3/h。每小時生產液體二氧化碳產品約10.5 t,液體二氧化碳市場價格按照80元/t,每年按照運行8 000 h計算,則每年可增加經濟效益672萬元。

5 結語

結合實際運行工況,通過一段時間使用,在氣化裝置殼牌爐飛灰收集罐(V1501/V1502)底錐流化氣改為二氧化碳氣以來,減少合成氣壓縮機蒸汽耗量,提高了合成塔催化劑轉化率,減少了合成系統弛放氣的放空,提高了二期變壓吸附裝置一氧化碳產率,進一步提升了一二期互連互通耦合價值(一二期氣化裝置煤氣管線互連互通)。在節能降耗的同時,為一二期裝置耦合穩定、高負荷運行奠定了基礎。