低溫甲醇洗凈化氣出口硫含量超標原因剖析

鄔 隆,盧利飛,郝文浩

(國能榆林化工有限公司,陜西榆林 719300)

1 工藝介紹

國能榆林化工有限公司低溫甲醇洗采用魯奇技術,其目的是將原料氣中的二氧化碳、硫化氫、氧硫化碳等酸性氣脫除,得到合格的凈化氣,總硫體積分數降至0.1×10-6以下[1]。產出的富硫化氫氣體送至下游硫回收裝置,硫化氫的物質的量分數大于35%。低溫甲醇洗采用冷甲醇作為吸收劑,在低溫(-50~-60 ℃)下選擇性吸收原料氣中的二氧化碳、硫化氫、氧硫化碳等酸性氣體,得到滿足下游裝置組分要求的凈化氣,屬于物理吸收過程。低溫甲醇洗工藝具有以下主要特點:可以在脫除原料氣中硫化氫、氧硫化碳、二氧化碳等組分的同時,脫除水分使氣體徹底干燥,所吸收的有用組分可以在甲醇再生過程中回收;氣體的凈化度很高;吸收的選擇性高;甲醇的熱穩定性和化學穩定性都較好。

系統循環甲醇分別為半貧甲醇與貧甲醇共同吸收,出塔凈化氣為下游甲醇合成單元及乙二醇裝置供應。凈化氣總管硫含量超設計指標是限制下游穩定運行的一項重要因素。本文通過對系統運行過程中出現的問題進行依次列舉并提出解決方案,有效控制凈化氣總管中的硫含量,以滿足日常生產要求。

2 低溫甲醇洗運行過程中存在的問題

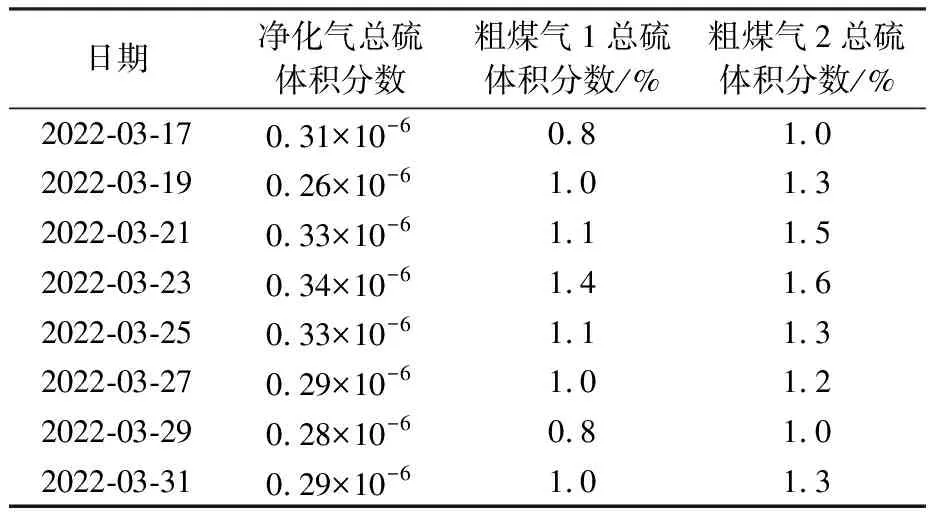

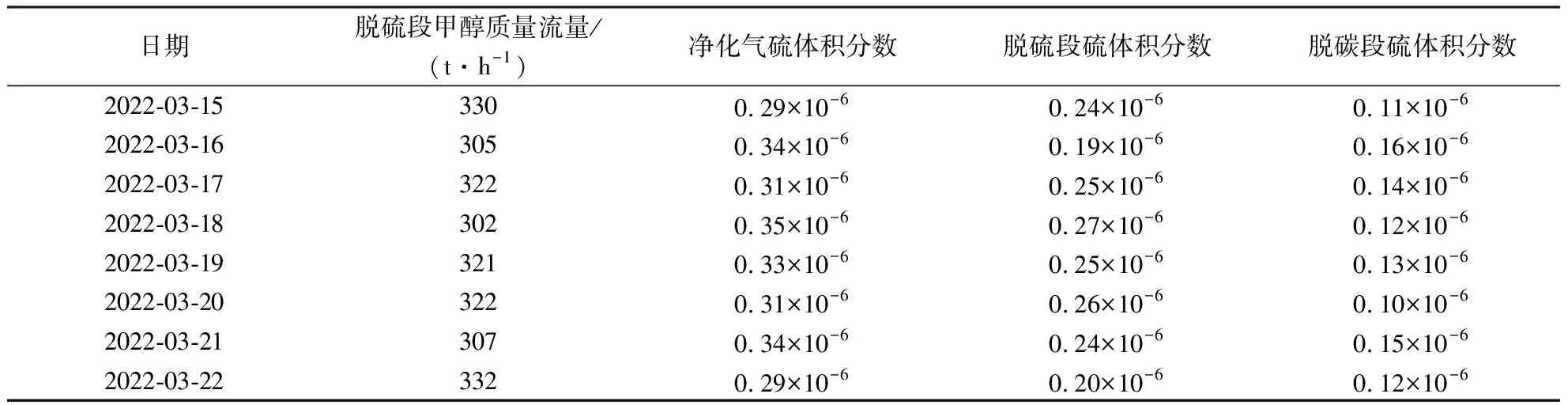

為同時滿足下游甲醇和乙二醇生產,低溫甲醇洗吸收塔分為變換氣吸收塔和未變換氣吸收塔,分別脫除變換氣和未變換氣中二氧化碳、硫化氫、氧硫化碳等酸性氣體,保證送往下游凈化氣組分合格。從2020年12月26日低溫甲醇洗工序開車以來,未變換氣吸收塔頂凈化氣符合設計要求,但變換氣吸收塔塔頂凈化氣出口手動及在線儀表分析總硫體積分數時常超設計指標(≤0.1×10-6)。表1為凈化變換氣手動采樣分析結果,硫化氫體積分數最高為0.24×10-6。

表1 凈化變換氣手動分析結果

變換氣吸收塔主要為甲醇合成提供氫氣、一氧化碳、二氧化碳等有效氣體,維持甲醇合成的氫碳比及合成組分要求,凈化合成氣出現硫超標現象將直接導致合成總管硫含量無法滿足運行要求,使甲醇合成脫硫槽催化劑運行周期縮短及硫穿透,造成合成塔催化劑中毒,導致甲醇合成塔副反應增加,工藝生產波動,系統物耗、能耗增加,甲醇產量減少,影響整條甲醇生產鏈穩定運行[2]。

3 原因分析

3.1 原料氣的組分變化對于低溫甲醇吸收的影響

由于低溫甲醇洗是甲醇低溫吸收,甲醇和原料氣屬于當量調整,當原料氣組分發生變化時,特別是高硫原料氣,將影響整個系統的吸收、解吸效果。同時本技術流程通過貧甲醇和主洗甲醇2股甲醇吸收原料氣中的硫化氫及二氧化碳,系統循環吸收主要依靠主洗甲醇進行吸收、解吸,貧甲醇作為補充吸收,調節凈化氣出口二氧化碳,當原料氣中硫含量升高時最直接的影響是主洗甲醇污染,造成脫碳段硫含量升高,主洗甲醇循環硫含量持續升高。通過查看中控畫面歷史趨勢,同時分析氣化爐出口粗煤氣硫含量變化情況,并與變換氣吸收塔頂硫含量進行對比,結果見表2。

表2 氣化爐粗煤氣與凈化氣硫含量

由表2可以看出:在工藝參數及操作條件穩定的前提下,氣化原料煤中硫含量升高,變換單元出口變換氣硫含量也同步上漲,導致變換氣吸收塔頂硫含量有同步上漲的趨勢,由此可以判斷氣化原料煤中硫含量是影響凈化氣硫含量波動的主要原因[3]。

原料氣中硫含量一直處于不穩定狀態,隨入口流量的增加或減少及煤種變換,直接影響出吸收塔凈化氣總硫指標。當原料煤組分波動時,提前聯系崗位人員及時調整匹配洗滌甲醇流量,平穩操作,摸索出粗煤氣硫含量的影響范圍,隨后整洗滌甲醇量,保證塔頂硫含量合格,消除由于原料粗煤氣中硫含量的影響。

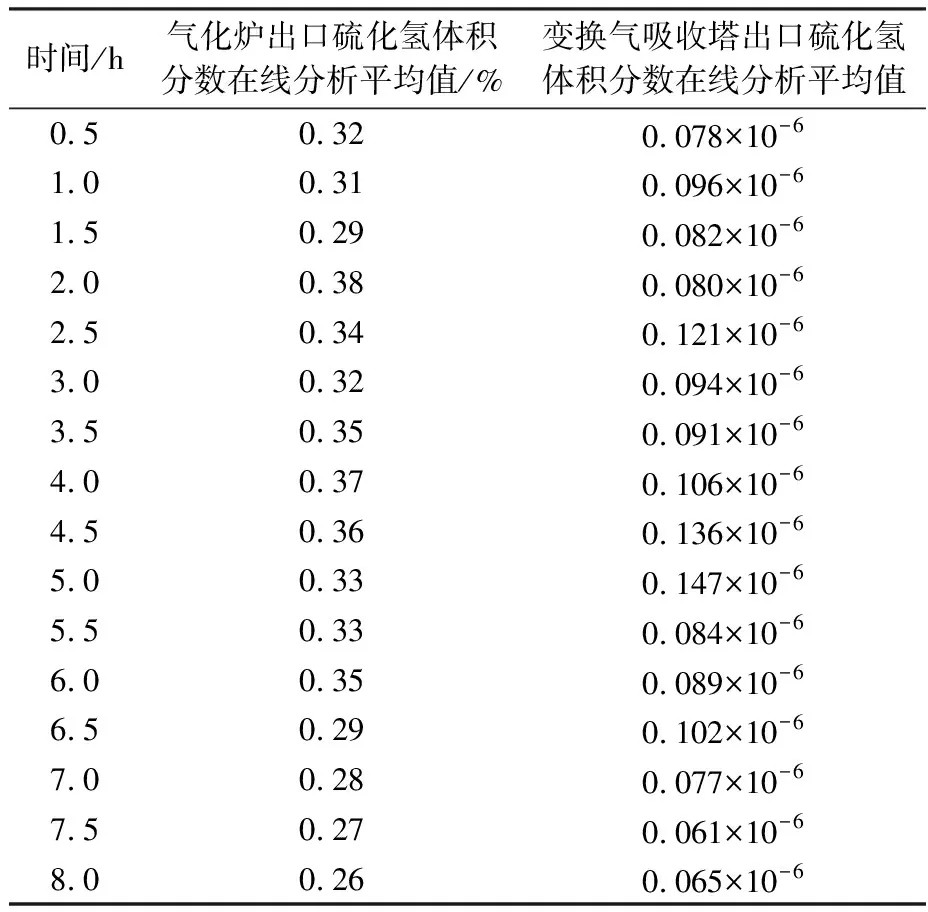

密切關注氣化粗煤氣中硫含量,通過在線儀表分析,并制定趨勢圖對比,見表3。低溫甲醇洗在90%運行負荷工況下未做出其他調整時,觀察3臺氣化爐出口粗煤氣在線分析表發現硫含量上升,延遲0.5 h后變換氣吸收出口在線分析硫體積分數開始同步上升直至超指標(≤0.1×10-6),粗煤氣硫體積分數下降到0.25%以下時,變換氣吸收塔出口在線分析硫含量逐步回到正常值。

表3 粗煤氣與凈化氣硫含量對比

針對該情況,觀察氣化爐出口,在線分析硫含量有再次上漲趨勢時,提前聯系上游氣化單元,根據上漲趨勢,在保證合成氣中二氧化碳組分的前提下,依據趨勢變化前后不同時間,調整貧甲醇流量和脫硫段洗滌甲醇流量。當氣化爐出口硫含量有上漲趨勢后,在0.2~0.5 h內,提前調整洗滌甲醇流量,變換氣吸收塔頂出口硫體積分數基本穩定控制在0.08×10-6以下。隨后,屢次經歷不同工況下的原料粗煤氣硫含量波動時,及時采取提前量預控制措施,均能有效消除此項影響因素。

3.2 進塔原料氣溫度對于凈化氣硫含量的影響

相對循環甲醇而言,原料氣溫度會對甲醇洗滌塔和系統減壓閃蒸降溫帶來直觀變化,同時也將影響出塔凈化氣溫度,對于凈化氣及二氧化碳產品等存在著比較直接的影響。入塔原料氣溫度決定了吸收塔硫化氫的吸收效果,低溫有利于吸收向正方向進行,反之則硫更容易穿透,污染凈化氣組成。

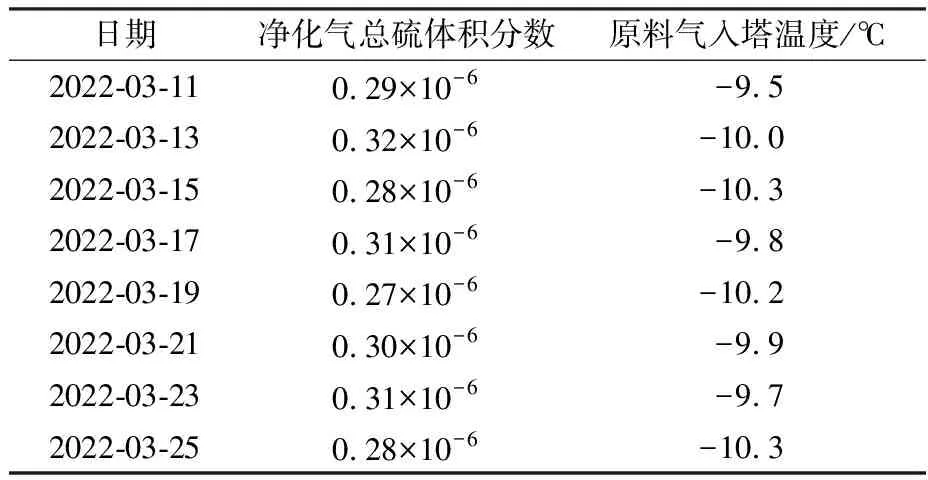

對集散控制系統(DCS)歷史趨勢和變換氣吸收塔頂硫含量進行對比分析,結果見表4。

表4 進塔原料氣溫度與凈化氣硫含量

由表4可知,在系統負荷運行穩定及工藝參數未發生改變的情況下,進塔原料氣溫度穩定在-8~-11 ℃,通過對每個激冷器的負荷進行合理分配,有效地對系統循環中的甲醇溫度進行降低,并且也能在一定程度上降低甲醇洗滌塔及二氧化碳溫度,凈化氣硫體積分數穩定在0.2×10-6~0.3×10-6,減少因原料氣溫度對凈化氣指標的影響。

3.3 洗滌甲醇的配比對于凈化氣指標的影響

甲醇洗滌量是決定凈化氣組分指標的一項重要影響因素,在吸收洗滌甲醇溫度、壓力不變的情況下,主洗甲醇及貧甲醇的配比將直接影響出塔凈化氣組分變化。同時,凈化氣洗滌塔塔頂循環甲醇量將決定下塔脫硫段的甲醇洗滌效果,影響凈化氣及出硫化氫濃縮塔塔頂尾氣中硫化氫和甲醇含量,對下游工序的穩定運行、系統甲醇消耗和尾氣能否達標排放等造成影響。

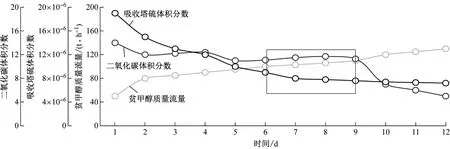

通過查DCS歷史趨勢,將同一負荷下2股洗滌甲醇的流量與塔頂硫含量變化趨勢進行對比,結果見圖1。

由圖1可知,在同一負荷下,通過調整主洗甲醇流量以滿足合成氣二氧化碳的需求(控制組分需求8.0%~9.5%二氧化碳體積分數),當貧甲醇流量偏低時,變換氣吸收塔頂硫含量有明顯上漲趨勢,貧甲醇量波動與變換氣吸收塔頂硫含量呈負相關。由此可判斷為洗滌甲醇的循環量與凈化氣出口硫含量有密切相關的聯系。

針對洗滌甲醇流量這一影響因素,在變換氣吸收塔負荷穩定的前提下,根據物料衡算數據表,在90%負荷下,系統循環甲醇質量流量為658 t/h,實際質量流量為680~730 t/h,實際用量波動較大,主要是為滿足合成二氧化碳組分要求。根據合成對二氧化碳的需求,同時保證變換氣吸收塔頂硫體積分數≤0.1×10-6,在實際質量流量之間,分析每個洗滌量所對應的變換氣吸收塔頂硫含量及合成氣中的二氧化碳含量,結果見圖2。

圖2 洗滌甲醇與凈化氣硫含量關系

由圖2可知,當洗滌甲醇流量增大時,變換氣吸收塔頂硫含量降低,合成氣中的二氧化碳含量同步降低;當洗滌甲醇質量流量在700~710 t/h時,變換氣吸收塔頂硫體積分數≤0.1×10-6,二氧化碳體積分數為8.0%~9.5%,滿足生產運行指標。

3.4 再生甲醇品質對凈化氣指標的影響

3.4.1 貧甲醇再生品質對凈化氣的影響

低溫甲醇洗工藝要求中,對于系統中的氨含量有著嚴格的要求,一般要求貧甲醇中的氨質量濃度≤20 mg/L、硫體積分數≤50×10-6。如果甲醇中的氨濃度高,將會與貧甲醇中的硫化氫發生反應,生成硫化銨。硫化銨高溫會分解,最終在熱再生塔分解。如果熱再生塔中的氨濃度較高,將抑制硫化銨的分解,使得再生后的貧甲醇中仍殘留微量的硫化銨,熱再生塔中的氨濃度越高,貧甲醇中的硫化銨濃度也就越高。殘留下來的硫化銨隨著貧甲醇重新進入系統[4]。雖然吸收塔塔頂溫度低,不利于硫化銨分解,但是由于吸收塔塔頂硫化氫和氨的濃度極低,貧甲醇中殘留的硫化銨會在吸收塔頂部進行分解,而分解出的硫化氫進入到出口凈化氣中,導致凈化氣中硫化氫含量超設計指標。

對于不同負荷下的汽提氮氣的使用標準是決定熱再生塔貧甲醇再生效果的一項重要參數。系統根據實際負荷變化,直觀地對氮氣使用量進行調節,同時充分結合硫含量的實際變化情況,對其汽提氮氣做出相應的調整,這樣能夠對汽提氮氣的使用量進行合理的控制,減少熱再生塔負荷,保證再生甲醇的品質。

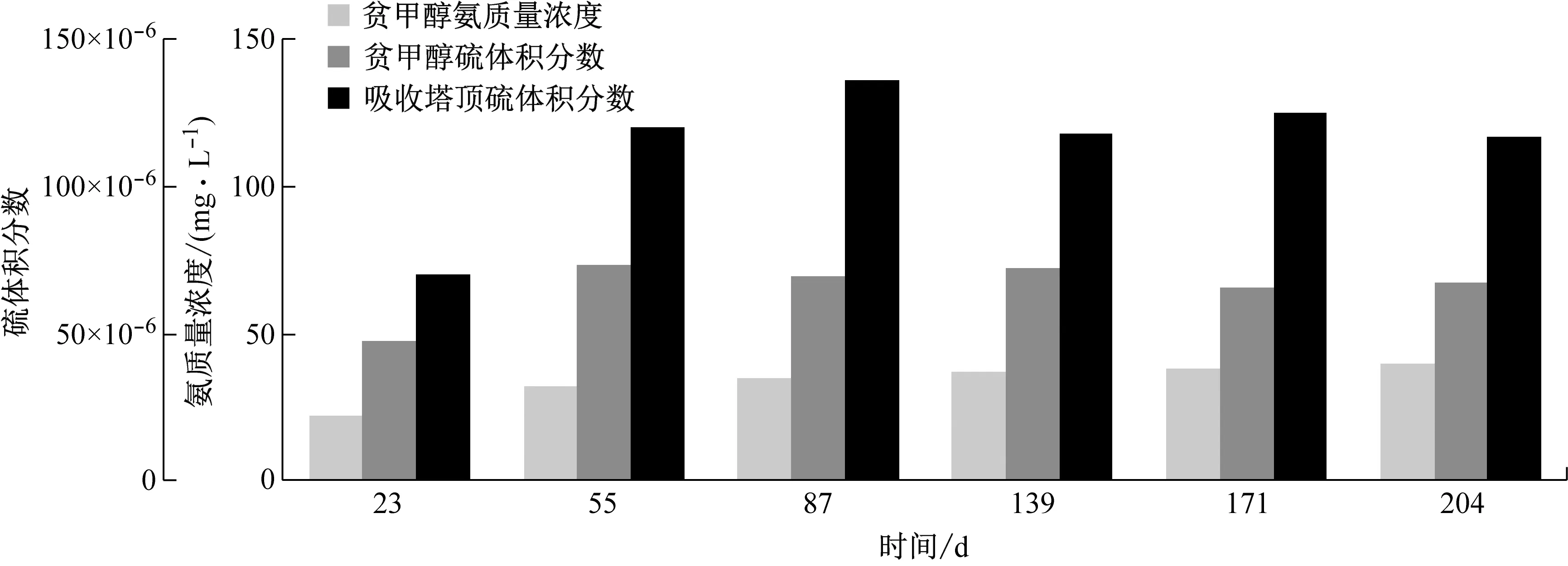

通過整理分析開車以來半年的貧甲醇手動分析數據并制表,與變換氣吸收塔頂硫含量對比,結果見圖3。

圖3 貧甲醇品質與凈化氣硫含量

由圖3可知,在未做工藝調整前,甲醇再生不合格,系統中貧甲醇氨含量、硫含量已經超標;當貧甲醇中氨含量、硫含量高于控制指標時,變換氣吸收塔頂硫含量上漲趨勢越明顯。由此判斷再生后的貧甲醇中氨含量對凈化氣總管硫含量有著直接的影響。

3.4.2 再生甲醇品質的控制措施及方法

(1) 通過調整熱再生塔回流比,找出最佳回流量。以熱再生塔設計回流比為參考,通過試驗調整蒸汽量和回流量,相應降低塔壓,在不同回流量情況下與分析數據做對比,確定最佳回流比提高再生效果。

(2) 調整再吸收塔汽提氮量,試驗出最合適的汽提氮量。摸索出再吸收塔中最佳的汽提氮氣用量范圍,使液相富硫甲醇中二氧化碳有效解吸,同時尾氣中的硫含量不超標,從而達到降低熱再生塔氣相負荷的目的。

(3) 對含氨甲醇進行計劃排放,控制排氨頻次。科學合理計劃含氨甲醇的排放頻次,對照回流罐排氨前后的手動分析結果,確定每次含氨甲醇排放量,減少甲醇損失,降低生產成本。

通過以上措施,對甲醇再生流程做出調整,保證貧甲醇硫體積分數小于50×10-6。

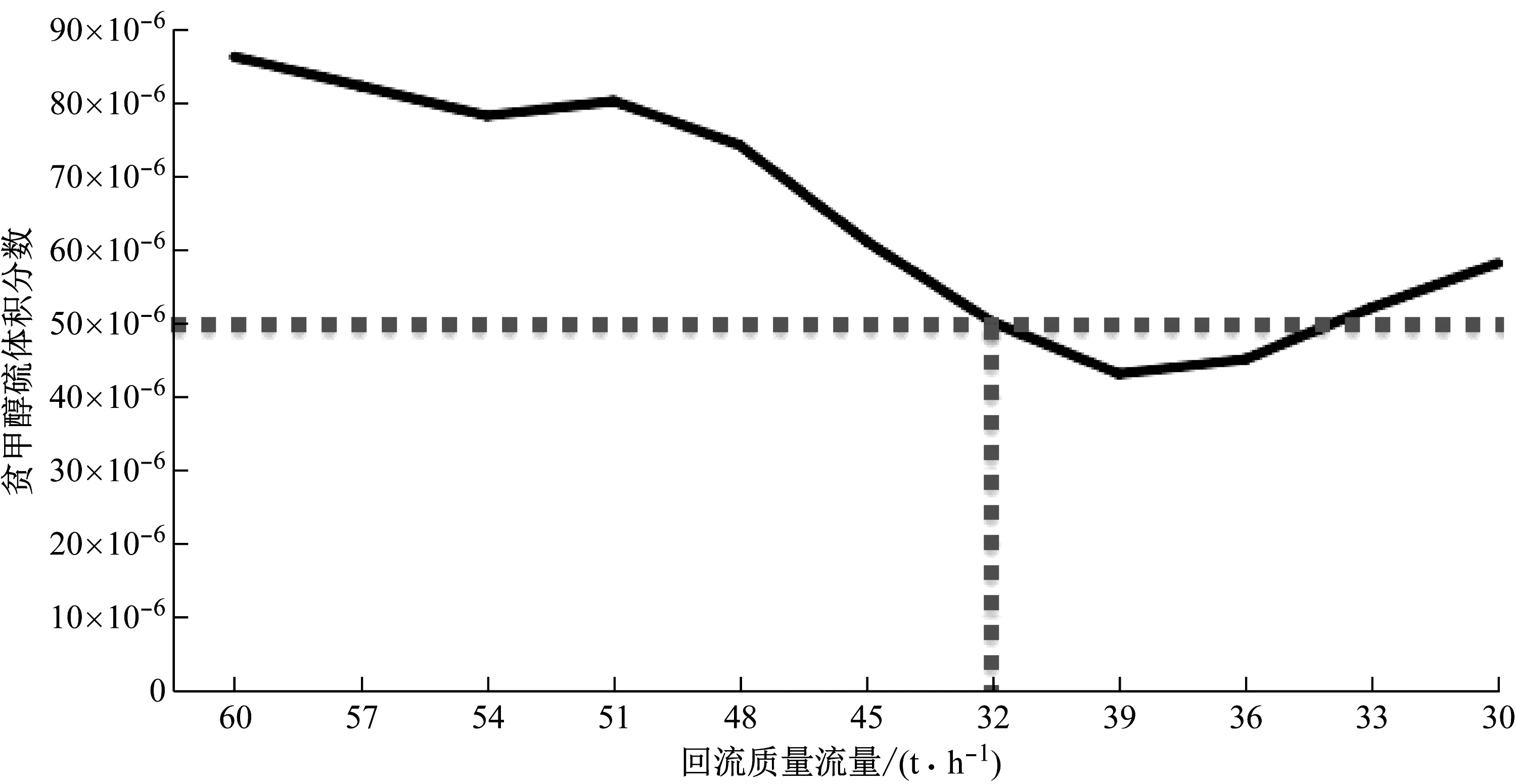

當系統負荷穩定在90%時,熱再生塔回流質量流量實際控制在53~59 t/h。這與90%負荷時,物料平衡中回流質量流量設計值(38.6 t/h)相差較大。通過調整再生塔再沸器蒸汽,降低熱再生塔回流質量流量,直至回流質量流量調整到靠近設計值,并記錄了回流質量流量和貧甲醇硫含量關系(見圖4)[5]。

圖4 回流質量流量與貧甲醇硫含量關系

由圖4可以看出:回流質量流量在60~50 t/h的降低過程中,再生的貧甲醇中硫含量手動分析值變化不明顯,回流質量流量在42~33 t/h的降低過程中,再生的貧甲醇中硫體積分數有降低趨勢并穩定在50×10-6以下,符合指標。當嘗試繼續降低回流量時,硫含量又有回升,連續7 d采樣驗證后最終將該負荷下最佳回流質量流量定格在36~44 t/h,與物料平衡對應。

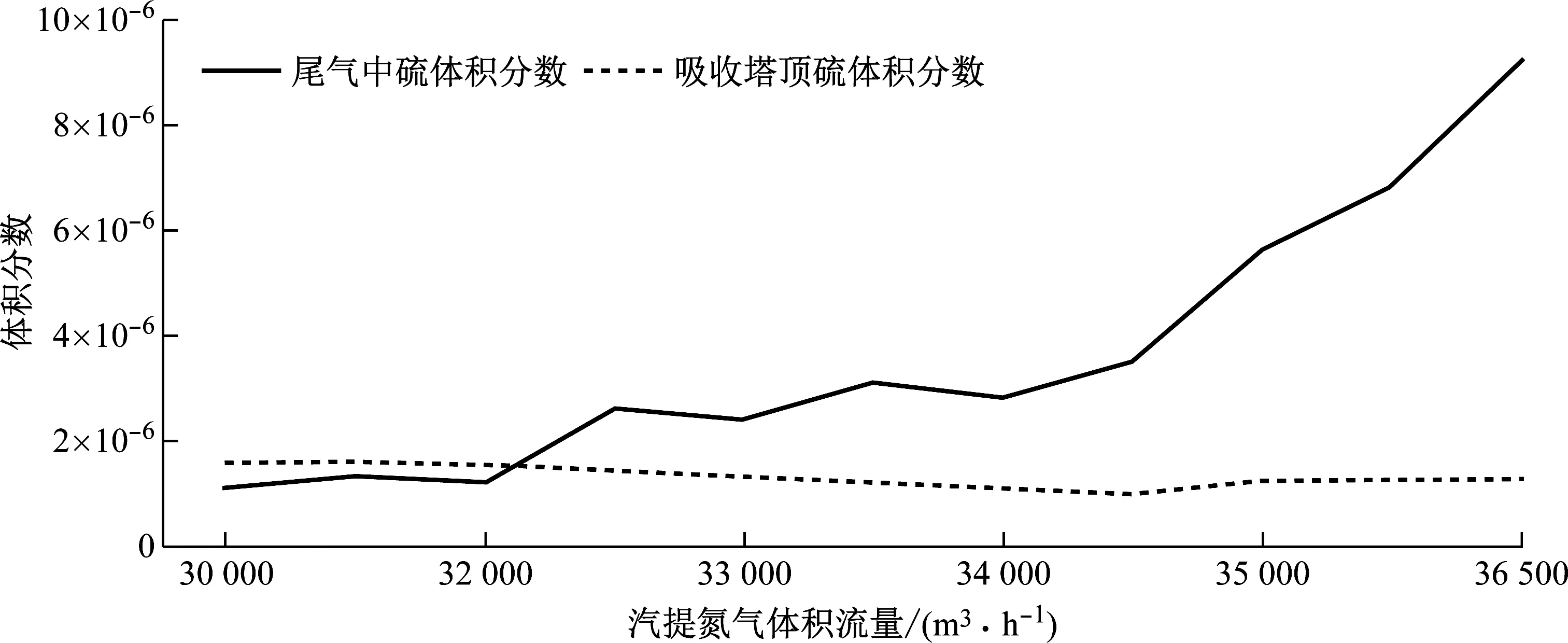

對再吸收塔汽提氮量做出調整,在運行90%負荷工況下,現有汽提氮氣體積流量控制為32 000 m3/h,出口尾氣硫化氫體積分數在線分析及化驗分析值均控制在指標(5×10-6)內,尾氣一氧化碳體積分數化驗分析值均小于指標(35×10-6),進一步提高汽提氮量后收集11組數據,當汽提氮氣體積流量由32 000 m3/h 提高到35 000 m3/h,尾氣中硫化氫及一氧化碳含量分析未明顯發生變化;當汽提氮氣體積流量高于35 000 m3/h,尾氣硫化氫含量在線分析有明顯上漲趨勢,相應降低汽提氮量后尾氣硫化氫含量回到原值。在調整汽提氮量的過程中,同時采集了再生貧甲醇及變換氣吸收塔凈化氣硫含量變化數據,結果見圖5。由圖5可以看出:工藝操作條件不變的情況下提高汽提氮量后,相應的貧甲醇硫含量明顯降低,變換氣吸收塔出口凈化氣硫含量略微降低。

圖5 汽提氮量與凈化氣硫含量關系

做出上述工藝操作調整后,貧甲醇中硫化氫含量有所下降,但未考慮氨累積對甲醇品質的影響[6]。決定從貧甲醇氨含量入手,同時定期組織對熱再生塔回流罐(V103)甲醇化驗分析,與貧甲醇硫含量和氨含量分析數據對比,當回流罐甲醇氨質量濃度大于10 000 mg/L,對應貧甲醇硫體積分數已趨于限值(50×10-6),由此確定排氨質量濃度節點定在8 000~10 000 mg/L。為了降低甲醇損耗,嘗試縮短排氨時間,并分析排氨前后回流罐甲醇氨含量,摸索出回流罐向廢甲醇罐(V108)排5%液位的含氨甲醇時,回流罐甲醇氨質量濃度由10 000 mg/L降至5 000 mg/L,排氨前后觀察再生貧甲醇組分及變換氣吸收塔凈化氣硫含量變化數據,再生貧甲醇的硫含量、氨含量對變換氣吸收塔凈化氣硫含量有直接影響[7]。

為了提高貧甲醇品質降低凈化氣硫含量,優化了排氨頻次和時間,使系統更加優化。統計了2021年補甲醇量與2022年補甲醇量,分別為867.04 t和541.81 t。由此可見,相比2021年,2022年補甲醇質量降低325.23 t。

3.5 吸收塔吸收條件變化對凈化氣指標的影響

吸收塔壓力、溫度、液位、換熱器壓差等內部條件是制約吸收效果的重要因素,條件的改變將直接影響出塔凈化氣組分變化。變換氣吸收塔吸收操作條件與凈化氣硫含量見表5。

表5 變換氣吸收塔吸收操作條件與凈化氣硫含量

由表5可知,在系統運行穩定及負荷調整的情況下,吸收塔壓力、壓差、液位均在指標范圍內,且變換氣吸收塔頂硫含量波動不明顯,在以上操作條件穩定的情況下,對于凈化氣硫含量無較大影響。

3.6 脫硫段的流量變化對于凈化氣硫含量的影響

吸收塔采用四段吸收脫除工藝,由上自下分別為二氧化碳主洗/精洗段、二氧化碳冷卻段、硫化氫吸收段、預洗段。脫硫段流量的變化將直接影響二氧化碳冷卻段硫含量,導致主洗甲醇受到污染,在洗滌過程中造成凈化氣硫含量超標。

分析變換氣吸收脫硫段甲醇質量流量、脫硫段硫含量及塔頂硫含量,結果見表6。

表6 脫硫段流量與凈化氣硫含量

吸收塔脫硫段的甲醇流量及液位對變換氣總管硫含量有直接的影響,脫硫段硫含量超標直接影響二氧化碳吸收段的二氧化碳脫除,貧甲醇被污染,造成熱再生塔負荷增加。但由表6可知,在系統穩定運行或調整負荷時,脫硫段流量與系統負荷相匹配,脫硫段硫含量均滿足生產指標要求(總硫體積分數≤1×10-6),變換氣吸收塔頂硫含量在線分析數據及手動分析數據未有大幅度波動,由此判斷,在系統負荷調整過程中,脫硫段液位及流量調整及時,未對二氧化碳吸收段及凈化氣總管造成硫污染。

3.7 儀表故障

分析儀表的準確性是直接判斷凈化氣組分變化的一項重要指標,系統負荷及前組分的變化對于系統操作影響巨大,操作指標的控制方法主要依靠產品氣的分析儀表結果進行調整,儀表失真則會導致操作方向發生偏差,影響下游穩定運行。

在凈化氣出口硫含量超標期間,多次聯系分析人員對變換氣吸收塔頂硫含量分析儀表色譜進行檢查,并對比手動分析結果。分析色譜顯示值均與手動分析數據相匹配,由此可以判斷儀表故障導致凈化氣顯示失真原因,下游組分發生變化要及時對系統循環量及再生甲醇品質進行調整,通過分析儀表的顯示值及工況變化及時調整。

3.8 工藝操作不當

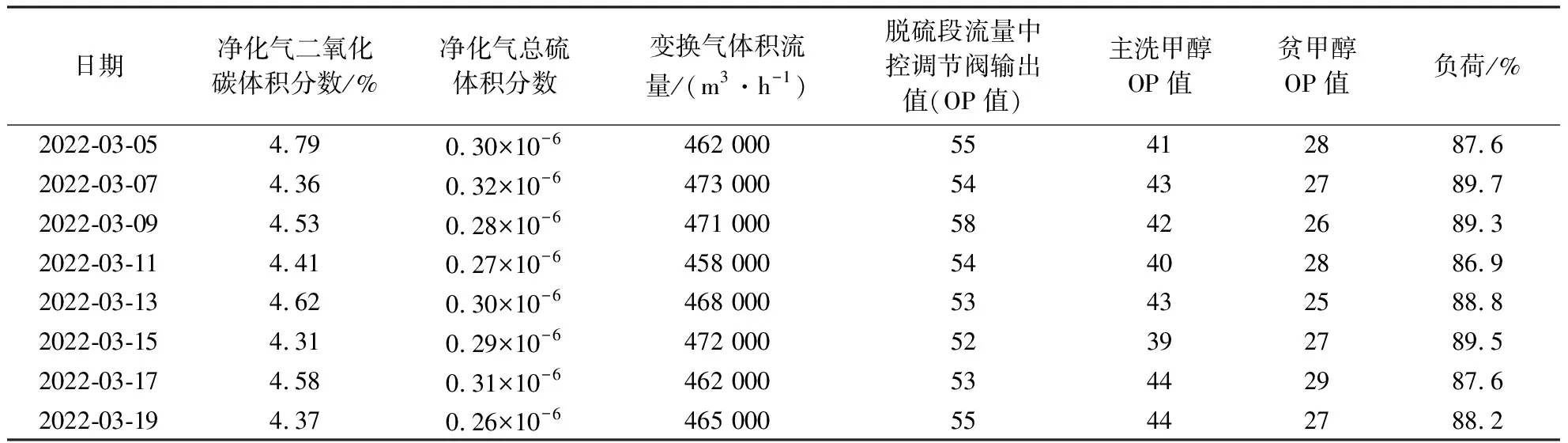

在化工生產日常操作過程中,由于系統負荷的頻繁增減,將導致洗滌甲醇含量與工藝氣流量不均衡現象產生,人員操作不當導致洗滌甲醇流量波動較大,將嚴重影響凈化氣出口指標出現波動。對2022年3月洗滌甲醇調節閥操作趨勢進行調查,結果見表7。

表7 洗滌甲醇調節操作分析

通過對歷史操作趨勢的調查,變換氣吸收塔各洗滌甲醇調節閥開度未有大幅度波動,各調節閥的OP值未出現較大變化,同時,系統負荷在調整過程中變換氣與洗滌甲醇量匹配得當,在線分析表組分穩定,未出現較大波動。由此判斷,工藝操作未對凈化氣總管硫含量超標造成直接影響。

4 控制效果

通過對上述8條因素分析及采取的調整措施,總結影響凈化氣硫含量因素為:原料氣硫含量變化、洗滌甲醇配比、再生甲醇品質等因素。日常操作需要持續關注上游組分變化,當粗煤氣中硫含量出現上漲趨勢時,及時調整貧甲醇循環量,保證凈化氣總管硫含量指標;在滿足合成二氧化碳組分要求的前提下,調整合適氣液比,對變換氣吸收塔的洗滌量進行調整,保證凈化氣合格;調整低溫甲醇洗熱分配量及回流量保證甲醇再生合格,合理排氨,優化系統運行參數,提高裝置節能降耗效率,確保安全生產持續穩定發展。

5 結語

上游組分對合成氣總管硫含量影響較大,當組分發生改變時,低溫甲醇洗也同步調整,降低上游原料氣硫含量波動對低溫甲醇洗工序的影響。

合適的氣液比是滿足物理吸收的主要因素,洗滌甲醇的配比不僅能滿足凈化氣指標要求,還可以減少系統波動。

貧甲醇的品質是影響凈化氣硫含量最主要的因素,對保證貧甲醇再生合規至關重要。通過對熱再生塔回流量、再吸收塔氣體氮量進行調整,增強了甲醇再生效果,減少了排氨時消耗甲醇量。最終經過調整,達到控制凈化氣中硫含量的目標,大大提高裝置滿負荷運行周期,節能降耗、降本增效,為公司創造更多的經濟效益。