木鈣+玄武巖纖維對黃土邊坡力學性能及抗蝕性的影響

馬興業,楊秀娟,2,樊恒輝,2,湯朝鑫,石慶紅,孟敏強,2

(1.西北農林科技大學 水利與建筑工程學院,陜西 楊凌 712100;2.西北農林科技大學 巖土工程研究所/特殊巖土博物館,陜西 楊凌 712100)

我國西北地區因各類工程建設而形成的黃土邊坡,極易遭受雨水沖刷并發生剝落、溜滑、滑坡等水土流失現象[1-3]。玄武巖纖維是一種由天然玄武巖經拉伸工藝生產的新型環保材料,具有強度高、耐腐蝕、可再生等優點,摻入土體后可有效提高土體黏聚力和抗剪強度[4-8],但會降低土體水穩性[9-10]。木鈣(即木質素磺酸鈣)是一種常見的造紙廢料,摻入土體后能有效提高土體的水穩性和持水性[11-16]。木鈣與玄武巖纖維復合使用的效果如何、能否滿足黃土邊坡防護要求等,尚需進一步研究。為此,筆者把木鈣和玄武巖纖維作為黃土改良劑,通過土工試驗和人工降雨沖刷試驗,研究了在黃土中單獨摻加木鈣、玄武巖纖維及二者復合摻加對黃土邊坡力學性能及抗蝕性的影響,以期為黃土邊坡防護及相關研究提供參考。

1 試驗概況

1.1 試驗材料及試驗方案

試驗所用黃土取自陜西省楊凌區,取土深度為2~3 m,其沙粒、粉粒、黏粒含量分別為0.6%、65.2%、34.2%,液限為33.9%、塑限為18.5%、塑限指數為15.4,最大干密度為1.72 g/cm3,將其自然風干后碾碎、過2 mm篩備用。試驗所用玄武巖纖維購自海寧安捷復合材料有限公司,根據前期預備試驗的結果,選用對土體加固效果較好、長度為8 mm 的玄武巖纖維(為黑褐色的短切絲),其單絲直徑為17 μm、彈性模量為100 MPa;所用木鈣購自上海源葉公司,其外觀呈棕褐色、粉末狀,木鈣含量為96%。

本研究設置木鈣摻量(質量占干土質量的百分比)為0%、0.5%、1.0%、1.5%、2.0%,玄武巖纖維摻量為0%、0.2%、0.4%、0.6%、0.8%。首先進行單一改良劑使用效果試驗,然后進行復合配比試驗,配比試驗方案為單一改良劑試驗得出的木鈣最優摻量+玄武巖纖維摻量分別為0.2%、0.4%、0.6%、0.8%。考慮到養護齡期對土體強度和水穩性的影響,養護齡期分別設置為1、7、15、30 d。

稱取試驗所需黃土,按照試驗方案稱取改良劑,進行改良土試樣制作。為降低改良劑分布不均勻對試驗結果的影響,制樣時,分層摻入玄武巖纖維和木鈣:稱取一定質量的黃土,將相應摻量的玄武巖纖維分散在土上并翻拌2~3 次,繼續取土覆蓋在翻拌好的土層上方,進行第二層黃土與玄武巖纖維的翻拌,直到玄武巖纖維與土體混合完畢,保證纖維在土體中均勻分布;采用濕摻的方式摻加木鈣,即將木鈣先溶于蒸餾水再分層噴灑在黃土上。然后,噴灑蒸餾水使黃土達到最優含水率17%,靜置24 h,采用千斤頂靜壓的方式完成制樣,試樣的壓實度為95%、干密度為1.63 g/cm3。

1.2 試驗方法

1.2.1 直剪試驗

土體黏聚力和內摩擦角是土體抗剪強度的2 個力學指標,通過直剪試驗(快剪法)測定土體黏聚力和內摩擦角,按照《土工試驗規程》(GB/T 50123—2019)規定的干密度和含水率控制條件制備Φ61.8 mm×20 mm環刀試樣,利用南京土壤儀器公司生產的EDJ-1 型直剪儀進行試驗,剪切速率為0.12 mm/min,在垂直壓力分別為100、200、300、400 kPa 的情況下進行快剪試驗。

1.2.2 崩解試驗

通過崩解試驗測定土體在靜水作用下的崩解率、崩解速率,進而分析土體的水穩性。按照《土工試驗規程》,參考樊恒輝等[17]研制的測定土體濕化、崩解與分散試驗方法,制備Φ40 mm×38.1 mm 圓柱形試樣,進行崩解試驗。崩解率和崩解速率計算公式如下:

式中:Pt為試樣在t時刻的崩解率;ws為試驗開始時(或稱零時刻)測力計的讀數;wt為t時刻測力計的讀數;wf為崩解完成時(或試驗結束時)測力計的讀數;v為試樣崩解速率;V為試樣的體積;T為試樣完全崩解所用時間。

1.2.3 滲透試驗

按照《土工試驗規程》制備?61.8 mm×40 mm 環刀試樣,采用南55 型滲透儀,進行變水頭滲透試驗,測定土體的滲透系數。

1.2.4 人工降雨沖刷試驗

采用自制的人工模擬降雨及邊坡試驗裝置(見圖1)進行黃土邊坡沖刷試驗。

圖1 試驗裝置示意

根據陜西省近50 a 來的暴雨情況,設定人工降雨雨強為50 mm/h、降雨時長為3 h。參考《公路路基施工技術規范》(JTG/T 3610—2019)[18],設定邊坡坡比為1︰1.5;模型箱底部留置排水小孔并鋪設3 cm 厚的沙層,用于模擬雨水在邊坡內部的滲流;邊坡土層厚度為15 cm,其中埋設建大仁科公司生產的RS485 水分傳感器,傳感器埋置于土層底部與沙層交界面(交界面處經過一定厚度土層的滲流,體積含水率較為穩定),坡腳、坡中和坡頂的水分傳感器編號分別為W1、W2、W3,具體布置如圖2 所示。

圖2 水分傳感器布置示意

試驗于2022 年3 月在西北水利科學研究所試驗大廳進行。試驗過程中通過電腦采集裝置獲取土體含水率數據,利用高清照相機記錄坡面沖蝕情況,每隔15 min 收集一次沖刷泥沙(靜置24 h 后進行干燥處理和稱重)。

2 試驗結果分析

2.1 單一改良劑最優摻量

2.1.1 單一改良劑對黃土抗剪強度的影響

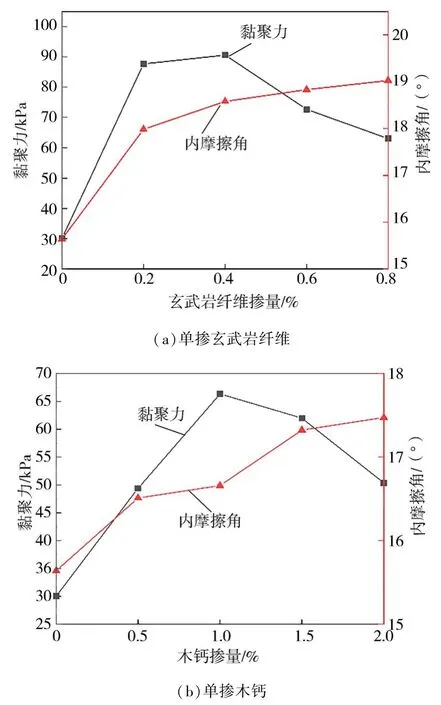

2 種改良劑單摻對黏聚力和內摩擦角的影響見圖3。由圖3 可知:單摻玄武巖纖維或木鈣均可大幅度提高土體的黏聚力和內摩擦角;隨著玄武巖纖維摻量的增加,土體黏聚力呈現先增大后減小的趨勢、內摩擦角逐漸增大并趨于穩定,當摻量為0.4%時黏聚力達到最大值90.57 kPa、內摩擦角為18.58°(比不摻改良劑的素土分別提高201.6%、18.8%);隨著木鈣摻量的增加,土體的黏聚力呈現先增大后減小的趨勢、內摩擦角大致呈現線性增大趨勢,摻量為1.0%時黏聚力達到最大值66.35 kPa、內摩擦角為16.66°(比素土分別提高120.9%、6.5%)。

圖3 2 種改良劑單摻對黏聚力和內摩擦角的影響

對比圖3(a)和圖3(b)可知,對于提升黃土抗剪強度的效果,玄武巖纖維優于木鈣。隨著改良劑摻量的增加,黃土的黏聚力呈現先增大后減小的趨勢,其原因主要是:過量的玄武巖纖維容易產生團聚效應并形成軟弱滑動面[19-20],使試樣強度被削減、黏聚力減小;過大的木鈣摻量會增大土顆粒間的距離,因而土顆粒間易產生相對滑動,導致土體黏聚力下降[14]。

2.1.2 單一改良劑對黃土水穩性的影響

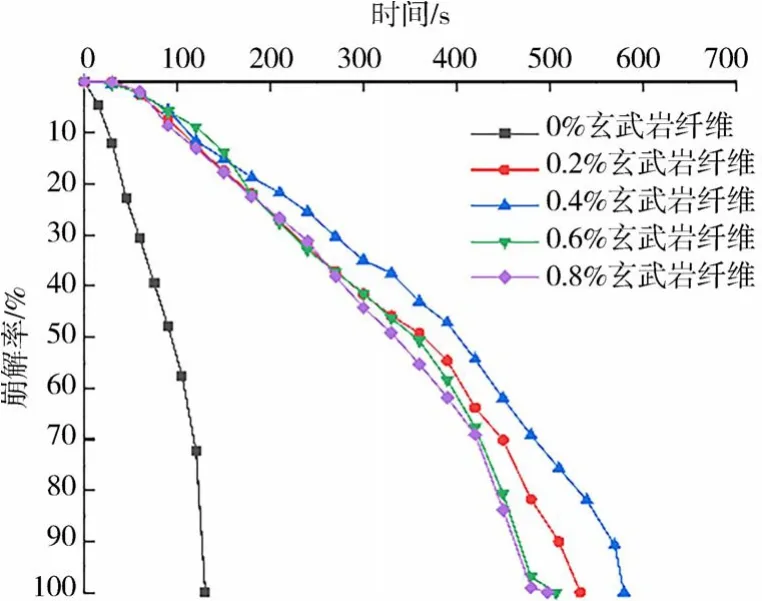

2 種改良劑單摻對黃土崩解率的影響見圖4。由圖4(a)可知,玄武巖纖維僅在摻量為0.2%時對黃土水穩性略有提升(崩解率略有下降),隨著其摻量的增加黃土水穩性反而變差(摻量越大崩解率越高),原因是纖維的加入使土體內部形成了較多的滲水通道[20-21],促進了黃土的崩解。由圖4(b)可知,木鈣的摻入使黃土的水穩性顯著提升(崩解率明顯下降),其摻量小于1.5%時隨摻量的增加崩解速率不斷下降,摻量為1.5%時崩解速率最低、抗崩解效果最好,摻量為2.0%時崩解速率較摻量為1.5%時有所下降,原因是過大的摻量使土體大顆粒間的木鈣增多、距離增加,因而減弱大顆粒間的連接、導致水穩性下降。

在試驗過程中觀察到2 種改良劑單摻試樣崩解情況明顯不同:單摻玄武巖纖維試樣表現出很差的水穩性,遇水后試樣表層迅速脫落,裸露的纖維處不斷有氣泡冒出,隨著浸水時間的延長纖維逐漸脫離土體,在試樣上留下眾多溝壑,大量土塊崩離、脫落,整個試樣在130 s 內快速完成崩解;單摻木鈣試樣浸水后逐漸吸水軟化,上表面邊緣處開始有碎屑顆粒掉落,崩解緩慢且過程穩定,完全崩解時間約為500 s。

2.1.3 單一改良劑對黃土滲透性的影響

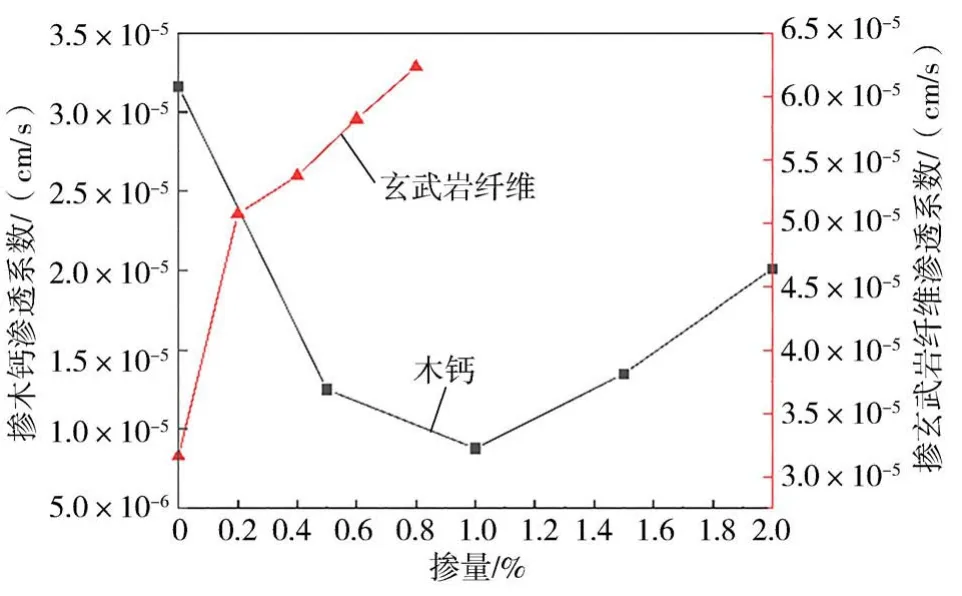

如圖5 所示,黃土滲透系數隨玄武巖纖維摻量的增加而增大,原因是玄武巖纖維在土體中隨機交錯分布,增加了土體內滲水通道,使滲透系數增大;黃土滲透系數隨木鈣摻量的增加呈先減小后增大的趨勢,在木鈣摻量為1.0%時最小(由素土的3.16×10-5cm/s 降至8.78×10-6cm/s,降低了一個數量級)。

圖5 2 種改良劑單摻對黃土滲透系數的影響

2.1.4 改良劑單摻綜合評價

綜上所述,單摻玄武巖纖維對土體強度的提升效果優于單摻木鈣但使黃土的水穩性變差、滲透性增強,單摻木鈣對土體強度的提升效果有限但可顯著改善黃土的水穩性。采用雷達圖分析法[22]確定改良劑單摻的最優摻量,以土體的黏聚力、內摩擦角、崩解時間、崩解速率、滲透系數為評價指標,定義評價值為改良土與素土各指標的比值,各項評價值均大的摻量即為最優摻量。結果表明:玄武巖纖維的最優摻量為0.4%,木鈣的最優摻量為1.5%。

2.2 改良劑復合配比試驗結果

按照試驗方案,對木鈣最優摻量1.5%+玄武巖纖維摻量分別為0.2%、0.4%、0.6%、0.8%的黃土試樣進行各項指標測試。

2.2.1 改良劑復合使用對黃土抗剪強度指標的影響

改良劑復合使用對黃土抗剪強度指標的影響見圖6。2 種改良劑復合使用,使黃土抗剪強度進一步得到了提升(黏聚力和內摩擦角均較改良劑單摻時有所增大),在木鈣摻量為1.5%的情況下,隨著玄武巖纖維摻量的增加,黏聚力先增大后減小、內摩擦角一直增大,玄武巖纖維摻量為0.4%時黏聚力達到最大值103.64 kPa(相應的內摩擦角為20.41°),與單摻1.5%木鈣相比黏聚力增大了67.2%、內摩擦角增大了17.8%,與單摻0.4%玄武巖纖維相比黏聚力增大了14.4%、摩擦角增大了9.8%。因此,可把木鈣摻量為1.5%+玄武巖纖維摻量為0.4%作為最優配比進行進一步分析。

圖6 改良劑復合使用對黃土抗剪強度指標的影響

2.2.2 改良劑復合使用對黃土水穩性的影響

由圖7 可以看出,木鈣和玄武巖纖維復合使用,使黃土的水穩性得到了顯著提升,隨著玄武巖纖維摻量的增加試樣完全崩解所需時間先增大后減小,其中摻量為0.4%時試樣完全崩解所需時間最長、改善水穩性的效果最佳,其平均崩解速率為0.083 cm3/s,也表明木鈣摻量為1.5%+玄武巖纖維摻量為0.4%可作為最優配比。

圖7 玄武巖纖維不同摻量與木鈣復合使用的黃土崩解情況

2.2.3 改良劑復合使用對黃土滲透性的影響

由圖8 可知,2 種改良劑復合使用時,黃土滲透系數隨玄武巖纖維摻量的增加呈先減小后增大的趨勢,玄武巖纖維摻量為0.4%時滲透系數最小(為6.86×10-6cm/s,較素土降低了一個數量級)。其原因主要是低摻量的玄武巖纖維不易聚集,分散度較好,加上木鈣的黏結,纖維和土體的咬合作用加強,使滲水通道變小,從而降低了滲透系數;而摻量過大時,產生了相對較多且較大的滲水通道,使滲透系數增大。

俗話說“事無巨細”,高質量的酒店服務都非常關注細節,因為細節到位往往能給客人留下深刻的印象,為客人口口相傳打下較好的基礎。細心服務是在服務中關注細節,在細節中尋找服務時機,使賓客感到細致入微的服務。細心服務也體現了對賓客服務的廣度和深度,賓客想到的,能夠為賓客做好,賓客沒有想到的,也要替賓客想到并做到。實踐證明,當今酒店在這方面做的不是很到位,比如在住客房客人在房間休息的時候,服務員敲門問客人的房間是否需要清掃。希望酒店今后在細節方面更進一步的加強。在越來越趨個性化的消費市場,熱情,真誠地為顧客利益著想的服務,往往會給顧客帶來更大的滿足。個性化服務正是順應世界酒店業的這種潮流而提出的。

2.2.4 改良劑復合配比綜合評價

采用雷達圖分析方法,對玄武巖纖維不同摻量與木鈣復合使用的效果進行綜合評價,結果表明:玄武巖纖維摻量為0.4%與木鈣復合使用時各項指標的評價值均最大,即木鈣摻量為1.5%+玄武巖纖維摻量為0.4%是最佳配比,其在有效提高土體強度的同時兼顧了水穩性,彌補了改良劑單摻的不足。

2.3 改良劑復合使用對邊坡含水率及抗蝕性的影響

按照木鈣與玄武巖纖維最佳配比(木鈣摻量為1.5%+玄武巖纖維摻量為0.4%)對黃土進行處理后填筑到邊坡模型箱,在室外條件下養護7 d 后(前述試驗表明,按最佳復合配比處理的土樣在養護7 d 后不再發生崩解),進行素土和改良土邊坡人工降雨沖刷試驗,進而分析木鈣與玄武巖纖維復合使用對黃土邊坡抗蝕性的影響。

2.3.1 對含水率的影響

素土試驗結果表明:雨水到達水分傳感器W1、W2、W3 的時間分別為1.2、1.4、1.2 h,降雨結束時傳感器W1、W2、W3 周圍土體體積含水率分別為32.33%、29.19%、31.45%,降雨結束后5 h 左右含水率趨于穩定(傳感器W1、W2、W3 周圍土體體積含水率分別為30.13%、27.26%、26.48%);坡腳含水率最大(原因主要是降雨徑流在坡腳聚積),因此坡腳處易受到嚴重沖刷。

改良土試驗結果表明:雨水到達水分傳感器W3的時間為1.8 h,比素土的時間長,說明改良土抗滲能力提高、減緩了雨水入滲;降雨結束時傳感器W1、W2、W3 周圍土體體積含水率分別為31.81%、28.15%、28.03%,均較素土的低,原因是改良土滲透系數較小、雨水入滲量少。

人工降雨沖刷試驗結果見圖9,可以看出:

1)素土邊坡沖刷可以分為2 個階段,第一階段為降雨開始后135 min 以前(累計沖刷量很小,僅22.09 g),第二階段為降雨開始后136~180 min(隨著降雨的持續,沖刷量急劇增加,降雨結束時累計沖刷量達2 482.47 g,原因是隨著雨水不斷滲入,邊坡破壞形式從地表受雨水沖蝕剝落發展為坡面滑動破壞、坡腳滑動破壞和整體崩塌)。

2)改良土邊坡沖刷量一直較小(在降雨結束時累計沖刷量僅5.43 g,與素土累計沖刷量相比減幅達99.8%),表明木鈣與玄武巖纖維的復合使用顯著增強了黃土邊坡的抗蝕性。據試驗過程中觀察,改良土邊坡僅在降雨開始后29 min 時在坡面上出現一個雨滴濺蝕坑,此后濺蝕坑稍有擴大,但坡面整體上保持完整,未發生剝落及滑動破壞現象。

3 結論

1)玄武巖纖維和木鈣作為黃土改良劑均可大幅度提高土體的黏聚力和內摩擦角,玄武巖纖維摻量為0.4%時改良土的黏聚力、內摩擦角分別比素土提高201.6%、18.8%,木鈣摻量為1.0%時黏聚力、內摩擦角分別比素土提高120.9%、6.5%;玄武巖纖維的摻加使土體抗崩解性變差、滲透系數變大,木鈣的摻加使土體水穩性增強、崩解速率降低、滲透系數減小。

2)玄武巖纖維和木鈣復合使用可使黃土的力學指標進一步提升,木鈣摻量為1.5%+玄武巖纖維摻量為0.4%是二者復合使用的最佳配比,此配比改良土的黏聚力、內摩擦角與單摻1.5%木鈣相比分別增大67.2%、17.8%,與單摻0.4%玄武巖纖維相比分別增大14.4%、9.8%,且崩解速率較素土顯著降低。

3)按玄武巖纖維和木鈣復合使用最佳配合比改良的黃土邊坡,抗滲能力提高、滲透系數減小、雨水入滲減緩、抗蝕性顯著增強,在雨強為50 mm/h、降雨時長為3 h 的情況下累計沖刷量比素土邊坡累計沖刷量減少99.8%。