不同穩定劑對天然膠乳穩定性的影響

趙立廣,陳 松,宋亞忠,丁 麗,李建偉,王岳坤,陳施顯,鄧大雨,桂紅星*

1. 中國熱帶農業科學院橡膠研究所,海南海口 571101;2. 海南省天然橡膠栽培與加工工程研究中心,海南海口 571101;3. 海南省高性能天然橡膠材料工程重點實驗室,海南海口 571101;4. 陽江市新特體育科技用品有限公司,廣東陽江 529931;5. 海南國際商業航天發射有限公司,海南文昌 571300

天然膠乳綜合性能優異,廣泛應用于手套、避孕套、海綿、導尿管、氣球等多種乳膠制品行業中,其良好的穩定性和工藝操作性,對其生產應用至關重要[1]。天然膠乳的穩定性包括機械穩定性、化學穩定性和熱穩定性。天然膠乳用于制造各種乳膠制品時,必須具有較高的穩定性,以便能抵抗離心、攪拌、長途運輸等操作過程中機械力以及化學助劑的去穩定性作用[2]。因此,維持天然膠乳的穩定性對乳膠制品的生產應用具有重要現實意義。近年來,隨著低氨、無氨濃縮膠乳在生產應用中的快速推廣,也暴露出低氨、無氨濃縮膠乳的一系列問題,包括膠乳穩定性差、硫化速度慢、濕凝膠強度低等問題,這些均與膠乳中穩定劑的使用有關,因此有必要開展穩定劑對低氨、無氨濃縮膠乳性能影響的調控分析。

天然膠乳是一種水包油型的膠體分散體系,主要是橡膠粒子分散在水和非膠物質介質中,膠體粒子同時存在布朗運動、擴散和沉降3種作用,具有較高的動力學穩定性和熱力學不穩定性。天然膠乳的聚集穩定性比較差,容易膠凝,膠凝過程是從分層開始不斷絮凝、聚結到相分離的變化過程[3]。天然膠乳橡膠粒子粒徑的變化可以在一定程度上表征天然膠乳的穩定性。橡膠粒子粒徑大小與膠乳穩定性的關系比較復雜,通常穩定劑能提高橡膠粒子表面電荷和雙電層厚度,粒子粒徑越大,膠乳穩定性越高;而離子型表面活性劑會引入一部分電解質,導致膠乳中離子強度增高,壓縮雙電層,橡膠粒子變小,穩定性降低,促使橡膠粒子之間出現粘連形成聚集體即凝膠,導致檢測結果偏高;此外,膠乳中加入分散劑提高分散度,抑制橡膠粒子之間的粘連,降低橡膠粒子粒徑,但穩定性升高[3]。

凡能增強膠粒表面電荷、保護層、水合度以免膠乳產生凝固的物質均稱為穩定劑,主要包括無機堿、表面活性劑和磷酸鹽等物質。堿性物質能提高膠乳的pH,使其遠離蛋白質等電點,提高橡膠粒子的zeta電位和勢能峰,還可中和揮發性脂肪酸。但堿過量會加速蛋白質水解,同樣會降低膠乳的穩定性。表面活性劑能顯著降低液體二相間界面張力,提高橡膠粒子水合度和勢能峰,生產上一般都采用陰離子型表面活性物質——高級脂肪酸皂來提高膠乳的機械穩定性(MST)[4]。天然膠乳非膠組分中含有大量的表面活性劑類物質,遠遠高于生產中外加的穩定劑用量[5],構成了天然膠乳穩定性的基礎。在這些非膠組分中,蛋白質[6-7]、類脂物[2,8]、丙酮溶物[9-10]均能提高天然膠乳的穩定性,相反,水溶物、無機鹽、酶和細菌會破壞膠乳的穩定性[3,11-12]。通過國產濃縮膠乳與進口濃縮膠乳對比研究表明,進口濃縮膠乳橡膠粒子粒徑較大,非膠組分尤其是金屬離子含量較低,zeta電位絕對值較高,膠乳穩定性較高[13]。氨和氧化鋅是濃縮膠乳常用的保存劑成分,其中,氧化鋅用量較高時,膠乳的機械穩定性和熱穩定性較低[14];氨含量越高,膠乳的機械穩定性和熱穩定性則越高。李婧等[2]研究表明,天然膠乳中氨含量較低時,機械穩定性很難大幅度提升。因此,濃縮膠乳穩定性的調控比較復雜,當前的濃縮膠乳穩定性調控研究主要集中在高氨濃縮膠乳的生產和制品加工等方面,與多次離心純化濃縮膠乳的研究結果存在一些差別[15],更難以用于快速發展的低氨和無氨濃縮膠乳的生產指導。

鮮膠乳的穩定性對濃縮膠乳至關重要,避孕套、探空氣球等高端制品對鮮膠乳原材料的性能要求較高。因此,本研究補充了鮮膠乳穩定性的調控。與高氨濃縮膠乳相比,低氨濃縮膠乳堿度值較低,而無氨濃縮膠乳通常采用KOH等強堿來代替氨提高pH和穩定性,由于KOH為強堿,用量通常較低,因此低氨、無氨濃縮膠乳堿度值明顯低于高氨濃縮膠乳。本研究以約0.1%氨用量的超低氨濃縮膠乳的穩定性調控為基礎,研究KOH、氨2種無機堿和SDS、月桂酸鉀2種高級脂肪酸皂類表面活性劑對超低氨濃縮膠乳穩定性的影響,研究結果對低氨、無氨濃縮膠乳的生產具有一定的指導意義。

1 材料與方法

1.1 材料

天然膠乳,由中國熱帶農業科學院試驗場制膠廠提供;KOH、氨水、十二烷基硫酸鈉(SDS)、氯化銨、硫酸銨,分析純,購自廣東西隴化工股份有限公司;油酸鉀、月桂酸鉀、氧化鋅,分析純,購自廣東光華科技股份有限公司。

1.2 方法

1.2.1 天然膠乳樣品的制備 取一定量純凈的田間鮮膠乳冰鮮保存,依照表1調控配方分別加入相應的穩定劑(穩定劑均配置成濃度為10%的溶液),并利用去離子水調節各樣品濃度一致,將樣品攪拌均勻,靜置2 h后開始檢測,所有測試在當日上午完成。

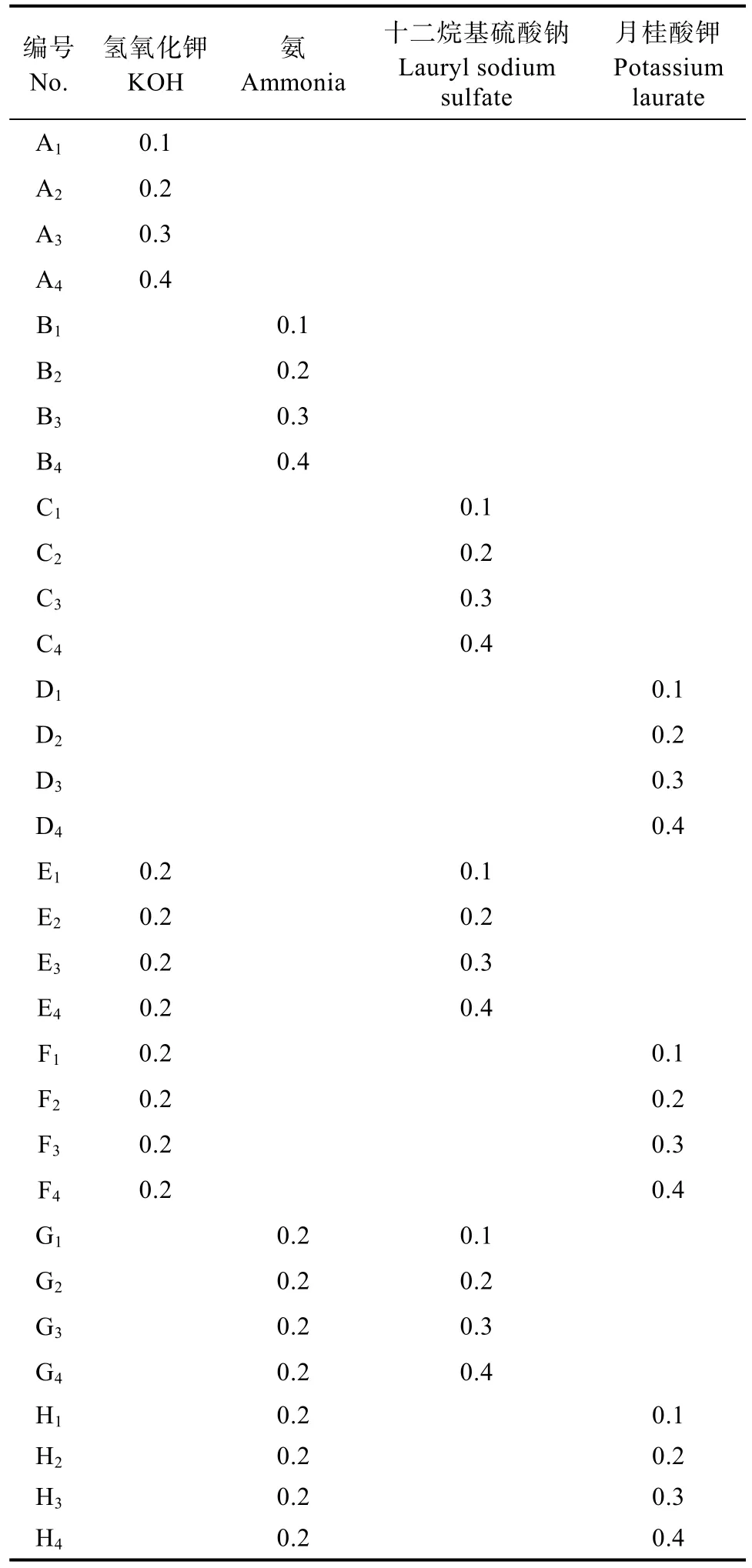

表1 鮮膠乳調控配比Tab. 1 Adjustment ratio table of fresh latex %

取一定量的鮮膠乳采用0.2%氨保存,并采用連續離心機離心制備超低氨濃縮膠乳樣品(氨含量約0.1%),取一定量的離心濃縮膠乳,依照表2調控配方分別加入相應的穩定劑(穩定劑均配置成濃度10%的溶液),并利用去離子水調節各樣品濃度一致,將樣品攪拌均勻后置于冷藏室存放,靜置48 h后開始檢測,所有測試在5 d內完成。

表2 濃縮膠乳樣品處理配比Tab. 2 Treatment ratio of CNRL samples %

1.2.2 天然膠乳的測定 天然膠乳黏度值的測試參照GB/T 14797.2—2008,天然膠乳機械穩定度的測試參照GB/T 8301—2008,天然膠乳pH的測定參照GB/T 18012—2008。

1.2.3 濃縮膠乳熱穩定性的測定 將恒溫器設定為70 ℃保持恒溫,將循環水接入旋轉式黏度計檢測器內,再將檢測器放置在NDJ-79型旋轉式黏度計滴定管架上。將膠乳濃度稀釋至55%,氨含量調至0.7%。稱取16 g膠乳樣品至小燒杯中,并加入4 mL鋅氨絡離子溶液,搖勻后快速倒入檢測器內,倒滿后迅速開啟旋轉黏度計,并按下秒表計時。當表盤指針超過60刻度時按下秒表,記錄時間即為膠乳的熱穩定性。

1.2.4 濃縮膠乳氧化鋅機械穩定性(ZST)的測定 取100 g總固體膠乳,將pH調節至9.80左右,并將總固體稀釋至55%,在機械攪拌下緩慢加入5 g氧化鋅干粉,攪拌15 min后在30 ℃水浴45 min,過濾后測定機械穩定性即為ZST值。

1.2.5 濃縮膠乳橡膠粒子粒徑的測定 采用一次性塑料吸管吸取濃縮膠乳樣品1 mL,將膠乳注入100 mL去離子水中并攪拌均勻。采用激光散射粒度分布分析儀LA-960S(日本HORIBA公司)測定橡膠粒子粒徑大小與分布,以及粒徑基準選擇面積;橡膠粒子折射率參數為1.388,分散劑為水,折射率為1.333。

1.2.6 濃縮膠乳zeta電位的測定 取適量濃縮膠乳樣品加蒸餾水稀釋至0.02%(質量分數),采用英國馬爾文公司Zetasizeer Nano S90型激光粒度儀對稀釋后的膠乳進行zeta電位分析。

1.3 數據處理

采用Excel 2010軟件進行數據整理、統計與分析,采用Origin 9.0軟件制圖。

2 結果與分析

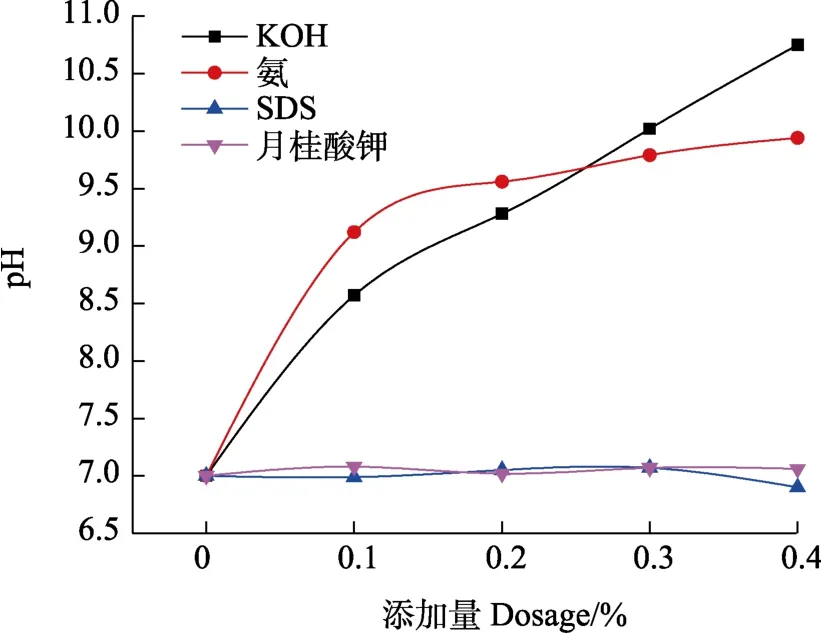

2.1 不同穩定劑對鮮膠乳pH的影響

添加不同種類的穩定劑后鮮膠乳pH的變化情況見圖1,鮮膠乳的pH主要受穩定劑的堿度大小及用量的影響,4種穩定劑中,SDS和月桂酸鉀的堿性很小,接近中性,因此,SDS和月桂酸鉀對膠乳pH影響很小;氨的堿度值最高,而氨又是弱堿,在膠乳中部分電離;KOH為強堿,在膠乳中完全電離;氨和KOH相比,在用量較低時,加氨時膠乳的pH較高,隨著氨用量的提高,膠乳pH升高速度放緩,而添加KOH的膠乳pH與KOH添加量呈正相關。

圖1 不同穩定劑對鮮膠乳pH的影響Fig. 1 Influence of different stabilizers on pH value of fresh latex

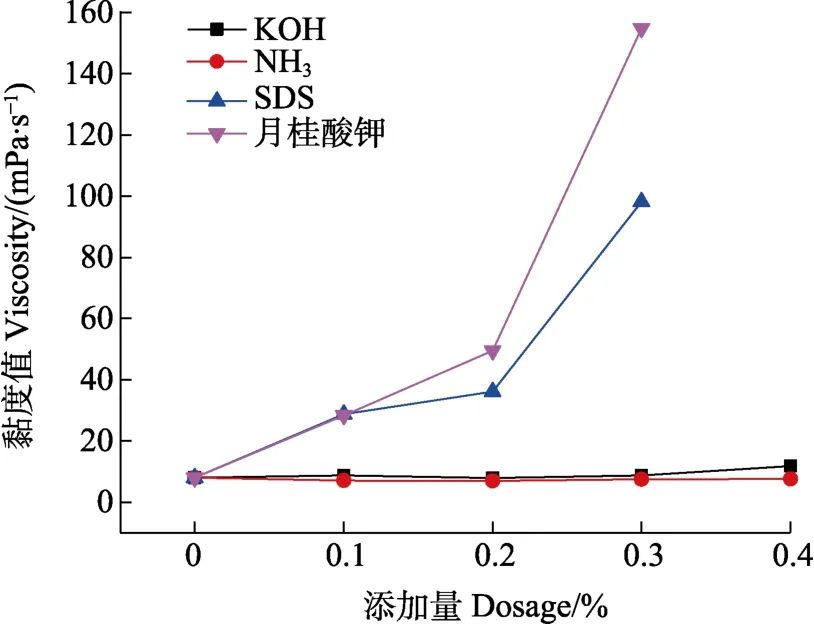

2.2 不同穩定劑對鮮膠乳黏度值的影響

不同穩定劑對鮮膠乳黏度值的影響見圖2,補加KOH的膠乳pH較補加氨的膠乳pH高,黏度值也較高,并且在后期有繼續升高的趨勢,KOH會大幅度提高膠乳離子強度,這可能和膠乳中的陽離子濃度有關;而SDS和月桂酸鉀2種表面活性劑單獨應用時并不能降低膠乳黏度,反而隨著用量的提高導致黏度快速升高。因此,單獨采用穩定劑并不能有效保持鮮膠乳的穩定性,反而會隨著用量的提高而增稠。

圖2 不同穩定劑對鮮膠乳黏度值的影響Fig. 2 Influence of different stabilizers on the viscosity value of fresh latex

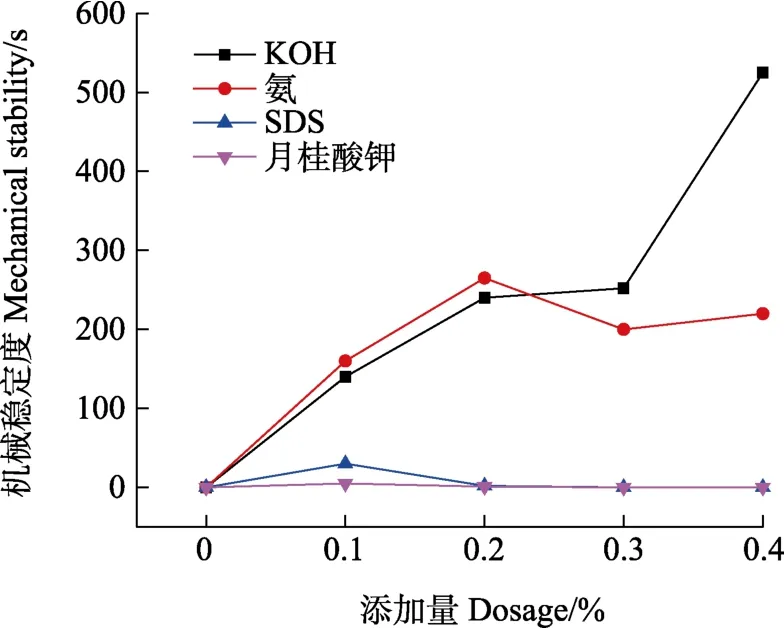

2.3 不同穩定劑對鮮膠乳機械穩定性(MST)的影響

不同穩定劑對鮮膠乳MST的影響見圖3,鮮膠乳的MST主要受堿添加量的影響,單獨添加穩定劑并不能有效提升鮮膠乳的機械穩定性,反而會隨著穩定劑用量的提升導致穩定性下降;鮮膠乳機械穩定性受堿用量的影響較大,其中氨用量在0.2%左右時,膠乳穩定性較高;而KOH用量超過0.3%時,膠乳機械穩定性快速升高。單獨添加SDS和月桂酸鉀的鮮膠乳很快增稠,穩定性大大降低。穩定劑對膠乳的穩定提升作用是一個復雜的過程,需要一定的條件、反應時間和分散作用來提高吸附速度,因此,單獨使用時,短時間內難以快速有效地提升鮮膠乳的穩定性。

圖3 不同穩定劑對鮮膠乳機械穩定性的影響Fig. 3 Influence of different stabilizers on mechanical stability of fresh latex

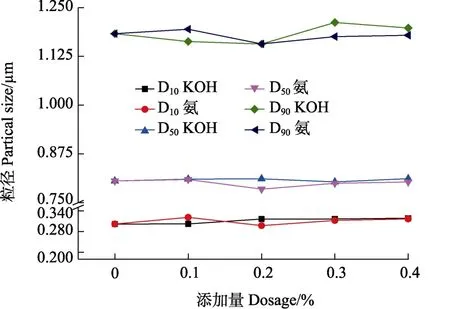

2.4 鮮膠乳橡膠粒子粒徑的變化情況

單獨添加穩定劑會導致鮮膠乳增稠,無法準確測得橡膠粒子粒徑,圖4為堿對鮮膠乳橡膠粒子粒徑的影響。2種堿性物質對橡膠粒子粒徑大小的影響較小,隨著堿用量的提高,粒徑大小變化無明顯規律。

圖4 堿性穩定劑對鮮膠乳橡膠粒子粒徑的影響Fig. 4 Influence of alkaline stabilizer on particle size of fresh latex rubber

2.5 不同穩定劑對濃縮膠乳pH和電導率的影響

圖5為不同穩定劑對濃縮膠乳pH的影響。由圖5A可知,濃縮膠乳的pH與鮮膠乳的pH變化規律相似,主要受堿類物質的影響;SDS和月桂酸鉀2種表面活性劑堿度值低,堿性弱,對濃縮膠乳的pH基本無提升作用;其中,KOH為強堿,pH升高速度較快,并與KOH添加量呈正相關;氨為弱堿,隨著用量的提高pH升高速度逐漸放緩。

圖5 不同穩定劑對濃縮膠乳pH和電導率的影響Fig. 5 Influence of different stabilizers on pH and conductivity of CNRL

圖5B為不同穩定劑對濃縮膠乳電導率的影響,電導率可以表征膠乳的粒子強度。由圖5B可知,濃縮膠乳的電導率與pH的變化規律具有一定的相似性,受堿類物質含量的影響較大;其中,KOH為強堿,電導率升高速度最快,電導率與KOH用量呈正比;氨為弱堿,隨著用量的提高電導率的升高速度放緩。SDS和月桂酸鉀2種表面活性劑中SDS解離性能較差,對濃縮膠乳的電導率影響較小;月桂酸鉀解離性能較高,用量超過0.4%時,膠乳的電導率超過了氨。

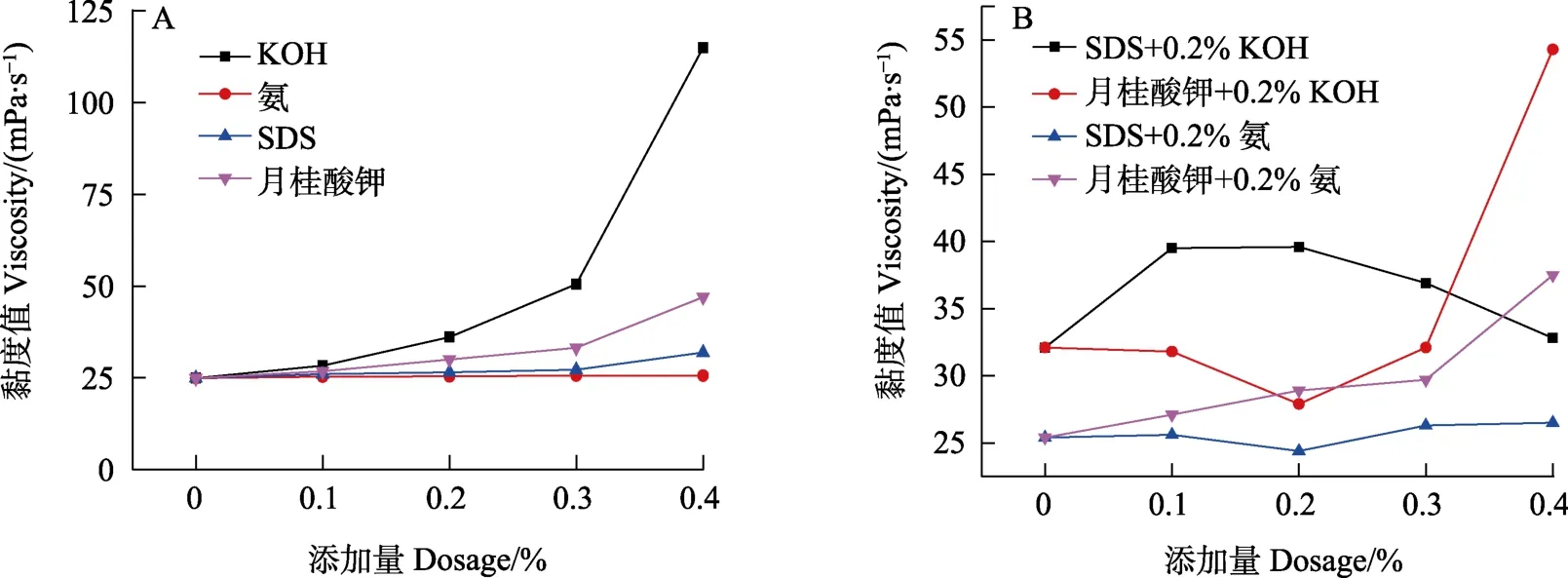

2.6 不同穩定劑對濃縮膠乳黏度值的影響

圖6為不同穩定劑對濃縮膠乳黏度值的影響。由圖6A可知,除氨外其余3種穩定劑對濃縮膠乳黏度均有一定的提升作用,其中,加KOH的濃縮膠乳黏度升高速度最快,具有明顯的增稠作用;其次是月桂酸鉀和SDS,而氨對膠乳黏度的穩定作用最好,黏度值升高幅度最小。部分穩定劑會引起濃縮膠乳的增稠,因此在濃縮膠乳尤其是低氨濃縮膠乳中需要控制穩定劑用量。

圖6 不同穩定劑對濃縮膠乳黏度值的影響Fig. 6 Influence of different stabilizers on viscosity value of CNRL

圖6B為復合穩定劑對濃縮膠乳黏度值的影響。由圖6B可知,復合穩定劑作用下的濃縮膠乳黏度值變化規律比較復雜,添加0.2% KOH的膠乳黏度值隨著SDS用量的提高先升高后降低,而隨著月桂酸鉀用量的提高先下降后劇烈上升;而添加0.2%氨膠乳黏度值隨著SDS用量的提高變化很小,而隨月桂酸鉀用量的提高而不斷升高。

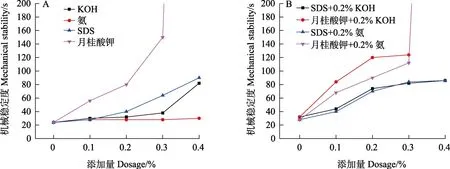

2.7 不同穩定劑對濃縮膠乳機械穩定性的影響

圖7為不同穩定劑對濃縮膠乳MST的影響。由圖7A可知,4種穩定劑中對濃縮膠乳MST提升作用最大的是月桂酸鉀,其次是SDS和KOH;同等用量下,氨對濃縮膠乳MST的提升作用最小;其中,月桂酸鉀用量存在一個臨界值,隨著用量超過臨界值后MST急劇升高。圖7B為復合穩定劑對濃縮膠乳MST的影響,由圖7B可知,添加0.2% KOH的膠乳MST隨SDS用量的提高先上升后趨于穩定,SDS用量0.2%時提升作用很小,而隨著月桂酸鉀用量的提高膠乳MST會快速升高,當用量超過0.3%時急劇上升至無法測定;添加0.2%氨的膠乳MST隨著SDS用量的提高先升高后趨于穩定,而隨著月桂酸鉀用量的增加快速升高至無法測定。

圖7 不同穩定劑對濃縮膠乳機械穩定性的影響Fig. 7 Influence of different stabilizers on mechanical stability of CNRL

結合圖7A和圖7B分析可知,月桂酸鉀對MST的提升作用受堿性影響較大,當月桂酸鉀用量低于0.2%時,MST隨膠乳pH的升高而升高,但當月桂酸鉀用量高于0.3%時,加氨和KOH反而可能會降低膠乳的機械穩定性。實際生產中月桂酸皂用量通常在0.1%以下,因此可以通過提高膠乳的pH來提升膠乳的穩定性。除月桂酸鉀外,SDS對濃縮膠乳的MST提升作用最大,其次是KOH,其單獨應用時用量低于0.3%時提升作用不明顯。結合圖7A和圖7B的變化規律表明,表面活性劑的擴散吸附受pH影響很大[16],SDS在提升膠乳穩定性的過程中加堿時能加快穩定性的提升速度,但基本不改變最終能達到的穩定性程度。月桂酸鉀的作用規律與其相似,KOH比氨能更快地加速月桂酸鉀對膠乳MST的提升過程,但最終的提升程度基本一致。

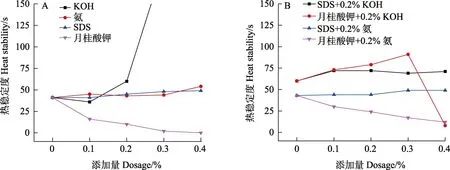

2.8 不同穩定劑對濃縮膠乳熱穩定性的影響

圖8為不同穩定劑對濃縮膠乳熱穩定性的影響。由圖8A可知,4種穩定劑的作用具有明顯差異,其中,對濃縮膠乳熱穩定性提升作用最明顯的是KOH,其次是氨和SDS,而月桂酸鉀反而會大大降低膠乳的熱穩定性。圖8B為復合穩定劑對濃縮膠乳熱穩定性的影響,由圖8B可知,添加0.2% KOH的膠乳熱穩定性隨著SDS用量的提高先緩慢上升后趨于穩定;而隨著月桂酸鉀用量的提高則不斷升高,但當月桂酸鉀用量超過0.3%時膠乳熱穩定性則急劇下降至接近于0;添加0.2%氨的膠乳熱穩定性則隨SDS用量的提高而略微升高后趨于穩定,而隨月桂酸鉀用量的增加膠乳熱穩定性則不斷下降至接近0。

圖8 不同穩定劑對濃縮膠乳熱穩定性的影響Fig. 8 Influence of different stabilizers on thermal stability of CNRL

結合圖8A和圖8B分析可知,膠乳的熱穩定性主要受KOH用量影響,SDS和氨對濃縮膠乳的熱穩定性提升作用較小。此外,月桂酸鉀在較低用量下即可明顯降低膠乳的熱穩定性;加氨和KOH能在一定程度上提升熱穩定性,尤其是加0.2% KOH時,膠乳熱穩定性隨SDS和月桂酸鉀用量的提高而升高,但在月桂酸鉀用量超過0.3%時則劇烈下降至接近0(極低水平)。生產上月桂酸皂用量普遍在0.1%以下,但也會在一定程度上降低熱穩定性,因此生產制品過程中普遍需要添加KOH來提升熱穩定性。

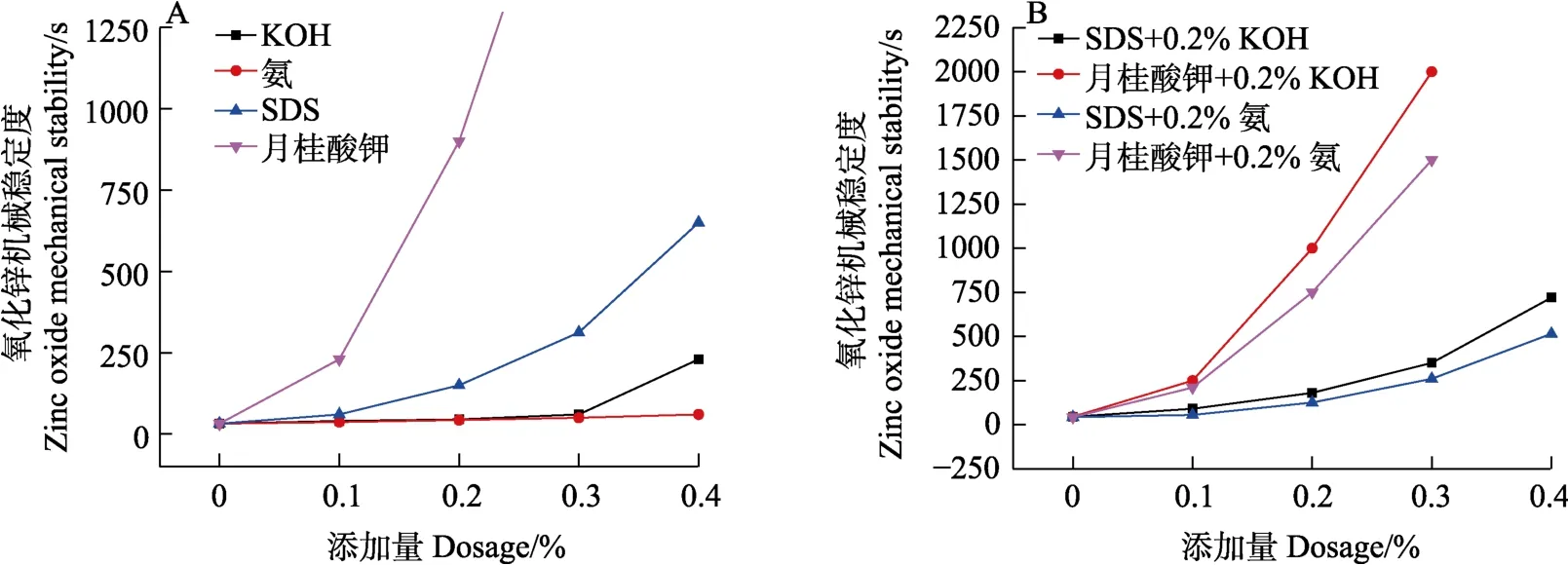

2.9 不同穩定劑對濃縮膠乳氧化鋅機械穩定性的影響

圖9A和圖9B分別為不同穩定劑和復合穩定劑對濃縮膠乳氧化鋅機械穩定性的影響,由圖9A可知,4種穩定劑對濃縮膠乳氧化鋅機械穩定性與機械穩定性的變化規律具有高度相似性,依舊是月桂酸鉀對膠乳氧化鋅機械穩定性的提升作用最明顯,其次是SDS和KOH,而氨對膠乳氧化鋅機械穩定性的影響很小。

圖9 不同穩定劑對濃縮膠乳氧化鋅機械穩定性的影響Fig. 9 Influence of different stabilizers on emechanical stability with zinc oxid of CNRL

2.10 不同穩定劑對濃縮膠乳橡膠粒子粒徑的影響

2.10.1 平均粒徑 圖10為不同穩定劑對濃縮膠乳橡膠粒子平均粒徑的影響,由圖10A可知,4種穩定劑中,KOH對濃縮膠乳橡膠粒子平均粒徑的提升作用最明顯,其次是月硅酸鉀和SDS,其中,月桂酸鉀呈先升高后降低的趨勢,氨對濃縮膠乳橡膠粒子平均粒徑的影響較小。圖10B為復合穩定劑對濃縮膠乳橡膠粒子平均粒徑的影響,由圖可知,在添加0.2% KOH的膠乳中,粒徑隨SDS和月桂酸鉀用量的提升而降低;而添加0.2%氨的膠乳橡膠粒子平均粒徑隨SDS和月桂酸鉀用量的提高呈一定的波動,其中,SDS呈先升高后降低的趨勢。

圖10 不同穩定劑對濃縮膠乳橡膠粒子平均粒徑的影響Fig. 10 Influence of different stabilizers on average particle size of CNRL particles

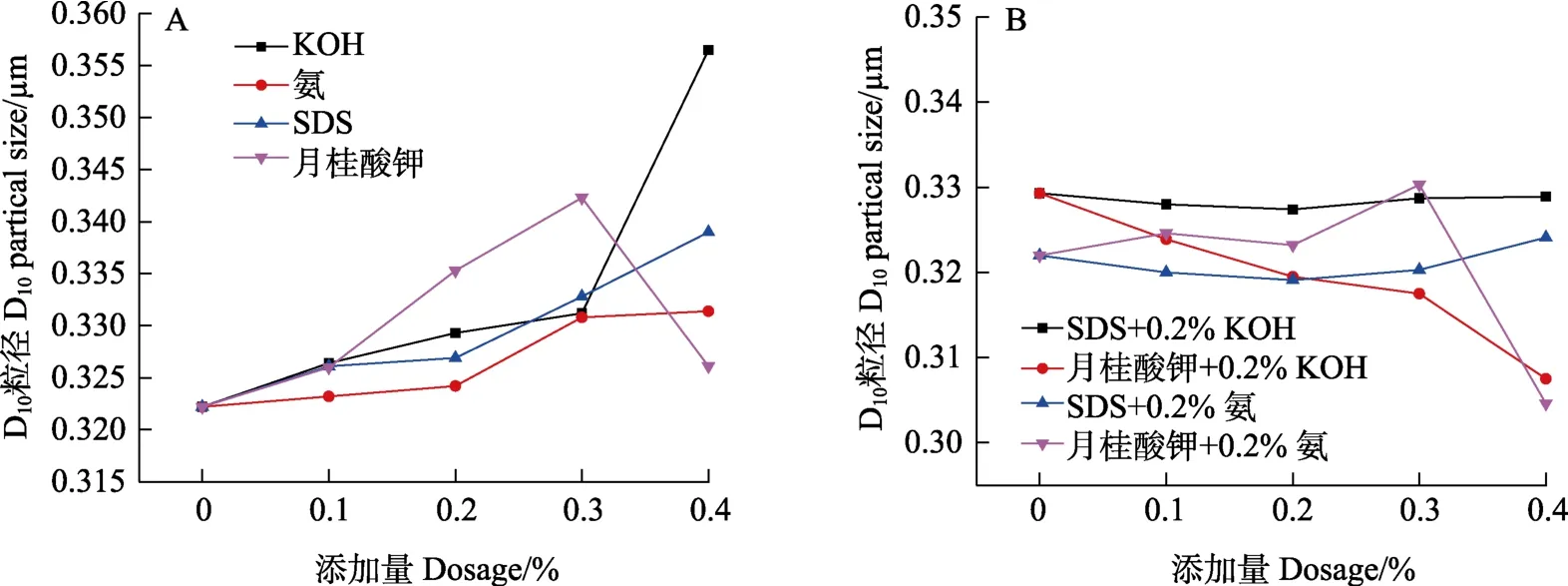

2.10.2 D10粒徑 圖11為不同穩定劑對濃縮膠乳橡膠粒子D10粒徑的影響。由圖11A可知,橡膠粒子D10粒徑隨穩定劑用量的提高而升高,其中,用量較低時,提升作用最明顯的是月桂酸鉀,但當用量超過0.3%時,膠乳D10粒徑則快速降低,而KOH用量超過0.3%時D10粒徑則快速升高,其次是SDS和氨。

圖11 不同穩定劑對濃縮膠乳橡膠粒子D10粒徑的影響Fig. 11 Influence of different stabilizers on D10 particle size of CNRL

圖11B為復合穩定劑對濃縮膠乳橡膠粒子D10粒徑的影響。由圖11B可知,在添加0.2% KOH的膠乳中,D10粒徑隨SDS用量的提高變化很小,但隨著月桂酸鉀的用量不斷降低;在添加0.2%氨的膠乳中,其D10粒徑的變化波動較大,無明顯規律。

2.10.3 D90粒徑 圖12為不同穩定劑對濃縮膠乳橡膠粒子D90粒徑的影響。由圖12A可知,4中穩定劑對橡膠粒子D90粒徑影響最大的是KOH,其次是SDS和月桂酸鉀,氨對D90粒徑影響很小,但當用量超過0.3%時,月桂酸鉀和氨均會導致膠乳D90粒徑呈現一定程度的降低。圖12B為復合穩定劑對濃縮膠乳橡膠粒子D90粒徑的影響,其中,在添加0.2% KOH的膠乳中,其D90粒徑隨SDS和月桂酸鉀用量的提高而不斷降低;在添加0.2%氨的膠乳中,其D90粒徑的變化波動較大,沒有明顯規律。

2.11 不同穩定劑對濃縮膠乳zeta電位的影響

天然膠乳中橡膠粒子的zeta電位隨表面電荷和膠體體系的變化呈現一些波動,對膠體的分散和沉降具有重要影響[17]。不同的穩定劑對橡膠粒子的zeta電位有一定影響,表面活性劑吸附在橡膠粒子表面,提供保護層厚度和粒子間靜電排斥力,因而可抑制粒子的團聚,減少大粒徑團聚物含量。圖13為不同穩定劑對橡膠粒子的zeta電位的影響。如圖13所示,隨著穩定劑用量的提高,膠乳橡膠粒子zeta電位呈現一定程度的波動。4種穩定劑中,KOH和氨2種堿使橡膠粒子zeta電位呈一定程度的升高,隨堿用量的提高,電位升高速度放緩。而SDS和月桂酸鉀2種表面活性劑對橡膠粒子zeta電位提升速度較快,但在用量較高時呈一定下降趨勢,復合穩定體系中的zeta電位也存在相似的變化趨勢。表面活性劑吸附在橡膠粒子表層,隨著用量的提高,粒子表層電荷密度不斷增大至飽和,其zeta電位的絕對值不斷升高,當達到極限值后zeta電位值不再變化。繼續提高表面活性劑用量,表面活性劑會自發聚集形成膠束,使膠體性能發生急劇變化。此時,電解質濃度也不斷提高,會降低膠體穩定性。因此,表面活性劑應取最適用量,濃度過高同樣有可能降低體系穩定性[18]。

圖13 不同穩定劑對濃縮膠乳zeta電位的影響Fig. 13 Effect of different stabilizers on zeta potential of rubber particles

3 討論

低氨濃縮膠乳堿度較低,無氨濃縮膠乳多采用KOH維持膠乳pH,堿度與超低氨濃縮膠乳比較接近。本研究以超低氨濃縮膠乳為實驗材料,研究了4種穩定劑對超低氨濃縮膠乳穩定性的影響。穩定劑對天然膠乳的穩定性同時具有提升和破壞2種作用,表面活性劑能降低兩相界面間的張力,提高橡膠粒子表面電荷和雙電層厚度,從而提高膠乳穩定性;而離子型表面活性劑會引入電解質,導致膠乳中離子強度升高,壓縮雙電層,使橡膠粒子變小,穩定性降低;同時,膠乳pH過高也會促進橡膠粒子保護層中的蛋白質分解,破壞膠乳穩定性。此外,表面活性劑達到臨界膠束濃度(CMC)后理化性能發生劇變,對膠乳性能的影響機理變得更加復雜。因此,穩定劑對膠乳穩定性的影響是綜合多方面因素共同作用的結果。

本研究中,KOH能快速提升天然膠乳pH,維持鮮膠乳黏度穩定,以及提升鮮膠乳的機械穩定性,尤其是當用量超過0.3%時作用更明顯,但KOH使濃縮膠乳黏度上升,導致濃縮膠乳增稠,對提升濃縮膠乳機械穩定性、氧化鋅機械穩定性作用不明顯;KOH能顯著提升濃縮膠乳的熱穩定性,顯著提升橡膠粒子粒徑。氨用量較低時能快速提升天然膠乳的pH,穩定鮮膠乳的黏度,提升鮮膠乳機械穩定性,但當用量超過0.2%時提升作用不明顯;同時,氨能維持濃縮膠乳的流動性,穩定膠乳的黏度值;而氨對提升濃縮膠乳的穩定性和粒徑作用不明顯。SDS導致鮮膠乳增稠,但能維持濃縮膠乳流動性,抑制黏度升高;能緩慢提升濃縮膠乳的機械穩定性和氧化鋅機械穩定性,但對熱穩定性提升作用不明顯;同時,SDS對提升橡膠粒子粒徑也有一定效果。月桂酸鉀使鮮膠乳黏度上升,導致鮮膠乳增稠,同時也導致濃縮膠乳緩慢增稠;月桂酸鉀能快速提升濃縮膠乳機械穩定性和氧化鋅機械穩定性,同時,月桂酸鉀導致濃縮膠乳熱穩定性快速下降;月桂酸鉀對提升橡膠粒子粒徑也有一定效果。

通常認為濃縮膠乳的適宜pH在10.0~10.5之間,pH維持在10左右時膠乳穩定性最好,過高或者過低都有可能降低膠乳的穩定性。pH較低時橡膠粒子表層電荷較少,綜合穩定性較差;而pH過高超過11后,使橡膠粒子表層蛋白質的分解速度大大加快,從而使橡膠粒子間易于粘連,同樣會降低膠乳穩定性[3]。

表面活性劑達到CMC濃度后,形成特殊結構,表面張力、電導率、滲透壓、密度等性能發生急劇變化,其中,SDS的CMC濃度為8.6×10-3mol/L,質量分數為0.248%。本研究中,在這個范圍內,鮮膠乳黏度出現急劇升高現象;與氨復合樣品中橡膠粒子的D10和D90粒徑反彈快速升高;月桂酸鉀的CMC濃度為1.25×10-2mol/L,質量分數為0.298%,天然膠乳的性能在這個范圍內變化更加明顯,其中,鮮膠乳和濃縮膠乳的黏度均呈急劇升高趨勢;濃縮膠乳的機械穩定性的變化趨勢更明顯,在月桂酸鉀用量達到0.3%后,機械穩定性急劇升高;與KOH復配樣品的熱穩定性也呈現急劇下降的轉折點;橡膠粒子同樣呈現明顯的變化趨勢,在月桂酸鉀用量達到0.3%后,濃縮膠乳的橡膠粒子的粒徑均出現一個快速變小的轉折點。

KOH對膠乳具有增稠作用,而SDS對濃縮膠乳穩定性提升作用較弱,顯著低于月桂酸皂;因此,低氨濃縮膠乳只需加適量月桂酸皂提高機械穩定性即可。無氨濃縮膠乳的調控比較復雜,堿和表面活性劑都必不可少。由于KOH的副作用,其用量盡可能控制在0.2%以下;SDS用量也不宜過高,最好不超過0.2%;無氨濃縮膠乳堿度較低,機械穩定性較差,月桂酸皂用量可以稍高一些,但最好不超過0.1%。