納米Al2O3顆粒摻雜對化學鍍Ni-Cu-P鍍層耐蝕性的影響

姚倫芳,楊 強,劉定富*

(1. 貴州省環境工程評估中心,貴州 貴陽 550002; 2. 貴州大學 化學與化工學院,貴州 貴陽 550025)

化學鍍Ni-P 合金作為一種常見的表面處理技術,因鍍層具有優良的耐蝕性且鍍液均鍍能力好,以及工藝簡單而廣泛應用于航空、航天、電子元器件、精密儀器、醫療器械等領域[1-4]。

近年來,隨著材料科技的發展,對材料表面性能提出了更加嚴格的要求,化學鍍Ni-P 鍍層已不能滿足某些工業領域的需求,需要對鍍層性能進行改善,以滿足材料耐蝕性、耐磨性等方面的更高要求。研究證明,在化學鍍Ni-P 的基礎上添加第三種成分能顯著改善鍍層的耐蝕性能[5-7]。有研究者將納米粒子或Cu 元素摻雜(復合)入鍍層中得到Ni-P/PTFE、Ni-P/Cr3C2、Ni-P/Fe3O4、Ni-P/TiO2、Ni-Cu-P 等復合鍍層,結果表明,復合鍍層的耐蝕性、耐磨性以及導電性能等同時能得到提升[8-16]。近年來具有代表性的研究如下:宋政偉等[17]在鎂合金表面通過化學鍍鎳磷、電鍍銅鋅合金、陽極氧化、表面修飾后得到化學鍍Ni-P層為內層,電鍍Cu-Zn層為中間層,超疏水層為外層的復合涂層,具有很好的耐蝕性,能夠為鎂合金提供較好的保護;駱緯國等[18]研究了化學鍍前處理過程中銅離子對鋁基表面化學鍍鎳磷(Ni-P)層的結構和質量的影響,發現Cu2+處理能提高Ni-P 鍍層的表面平整性,使Ni-P層在3.5 wt.% NaCl溶液中的抗腐蝕性能得到極大提高;劉義林等[19]采用化學鍍法在45#鋼基體表面鍍覆了高Cu 含量的Ni-Cu-P 鍍層,其厚度均勻,與基體結合良好,隨著施鍍時間的延長,鍍層硬度顯著增加,之后增加不明顯,熱處理可促進磷化物的析出,進而提高鍍層硬度;李智等[20]采用無氫氟酸的化學鍍工藝在AZ91D 鎂合金表面制備雙層Ni-P 鍍層,鍍層與基體結合良好,表面均勻致密,鍍層硬度為550.54 HV,較基體提升7.9倍,該工藝制備的鍍層的腐蝕電位較基體正移719 mV,自腐蝕電流密度較基體降低2個數量級。

本文以鍍鋅鐵合金片作為基體,在Ni-P 鍍層基礎上添加第三元素Cu,首先制得Ni-Cu-P鍍層,然后再將納米Al2O3顆粒摻雜到Ni-Cu-P 鍍層中,考察摻雜納米顆粒Al2O3對鍍層耐蝕性的影響。有關納米Al2O3顆粒的添加對化學鍍Ni-Cu-P鍍層耐蝕性能影響的研究罕有報道。

1 實驗方法

1.1 實驗基材

實驗選用50 mm×50 mm×0.3 mm 的鍍鋅鐵合金片作為化學鍍基體,基體硬度為207.3 HV。

1.2 實驗流程

實驗流程:打磨(分別用240、600、800#砂紙依次打磨)→堿洗(NaOH 50 g/L+ Na3PO425 g/L+Na2CO310 g/L+ Na2O·nSiO25 g/L,60 ℃,10 min)→稱重→酸活化(體積比為1∶1的鹽酸)→施鍍

1.3 施鍍工藝

1.3.1 鍍液組成

鍍液組成為六水合硫酸鎳26 g/L、五水合硫酸銅1.0 g/L、一水次亞磷酸鈉24 g/L、乙酸銨20 g/L、一水合檸檬酸三鈉28 g/L、納米Al2O3顆粒0.5~2.5 g/L、十二烷基硫酸鈉 1.0 mg/L、硫脲0.5 mg/L。

1.3.2 施鍍工藝參數

化學鍍工藝參數為pH 6.0、溫度 80 ℃、時間90 min、裝載比為 1∶1。

1.4 表征方法

1.4.1 沉積速率

采用重量法計算沉積速率,公式如下:

式中:υ為化學鍍沉積速率,單位用mg·cm-1·h-1表示;m1、m2分別為施鍍前后鍍件的重量,單位為mg;A為鍍件的表面積,單位為cm2;t為施鍍時間,單位為h。

1.4.2 孔隙率

采用貼濾紙法進行測定。測試液組成為10 g/L K3[Fe(CN)6]和20 g/L NaCl,將濾紙在測試液中浸濕后貼在鍍件表面,貼濾紙時保證濾紙與鍍件之間無氣泡,待5 min 后將濾紙取下,用超純水沖洗后置于干燥通風處晾干,記錄濾紙上藍色斑點個數。斑點直徑在1 mm以下時,1個點按1個孔隙計算;直徑在1~3 mm 之間時,1 個點按3 個孔隙計算;直徑>3~5 mm 之間時,1 個點按10 個孔隙計算;然后式(2)計算鍍層孔隙率。

式中:H為孔隙率,單位為N/cm2;A為鍍層表面積,單位為cm2;N為濾紙斑點個數。

1.4.3 表面形貌

微觀形貌利用德國卡爾蔡司場發射掃描電鏡(SEM)進行觀察分析,并用其附帶的的能譜儀(EDS)對鍍層成分進行定性、定量分析。

1.4.4 電化學測試

鍍層極化曲線與交流阻抗采用武漢斯科特公司的CHI-760E 型電化學工作站進行測試,腐蝕液為3.5%的NaCl溶液,溶液pH=7±0.1,采用三電極體系(參比電極為飽和甘汞電極(SCE), 輔助電極為鉑電極),將鍍層剪切成1 cm×1 cm 的方塊作為工作電極,鍍層非工作區域用膠帶貼封,測試在室溫下進行,掃描電壓范圍為-1.0 V~1 V,掃面速率為5 mV/s。

2 結果與討論

采用1.2的實驗流程進行實驗,首先制備Ni-Cu-P 鍍層,并同時測定沉積速率;然后采用1.4 的表征方法分別測試鍍層的有關性能,并對實驗結果進行分析討論。

2.1 摻雜納米Al2O3顆粒對沉積速率的影響

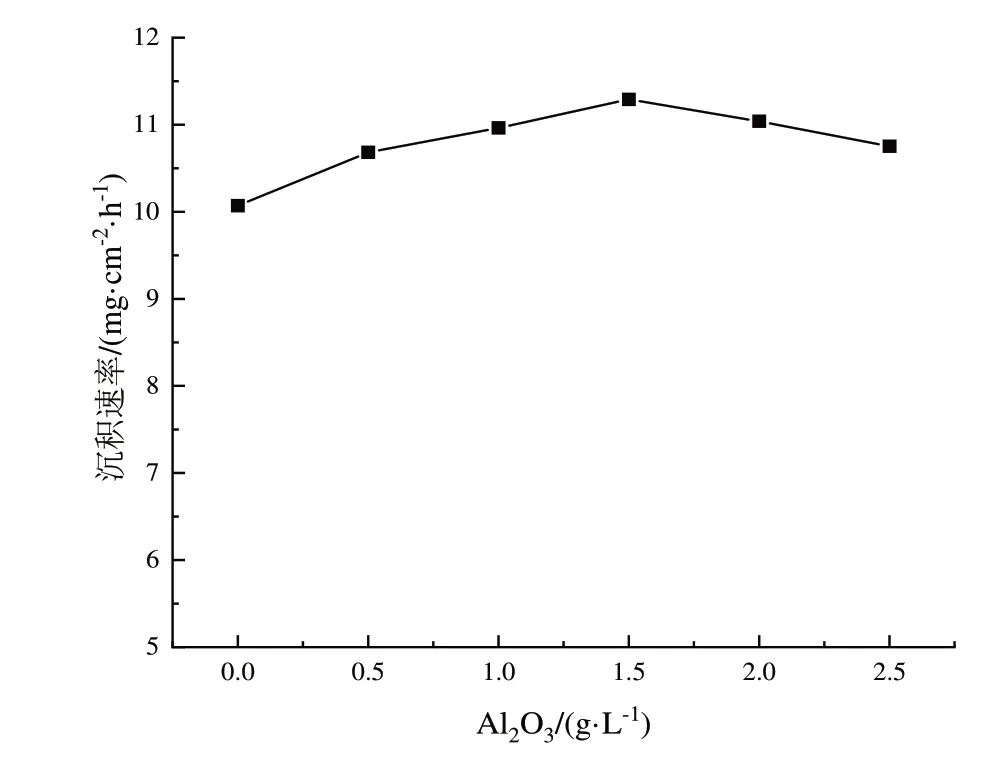

按照1.2的實驗流程進行實驗,改變鍍液中納米Al2O3顆粒的濃度,測得不同摻雜量對應的鍍層沉積速率,以沉積速率對Al2O3濃度作圖, 得到圖1。

圖1 納米Al2O3含量對沉積速率的影響Fig.1 Effect of Al2O3 nano-particle content on deposition rate

從圖1 可看出,在鍍液中添加了納米Al2O3顆粒以后鍍層沉積速率略有增加,至最大值后又略為降低。當Al2O3顆粒濃度在0~1.5 g/L 之間時,鍍層沉積速率隨著Al2O3顆粒濃度的增加而加快,當Al2O3濃度超過1.5 g/L 時,鍍層沉積速率反而降低。這是由于部分納米顆粒附著在基體上充當了成核中心,更多的成核中心使得鍍層結晶速率加快從而使鍍層沉積速率加快[12]。當基體表面附著的納米顆粒超過1.5 g/L 后,過多的顆粒反而阻擋了鍍液與基體的結合,從而導致鍍層沉積速率降低。

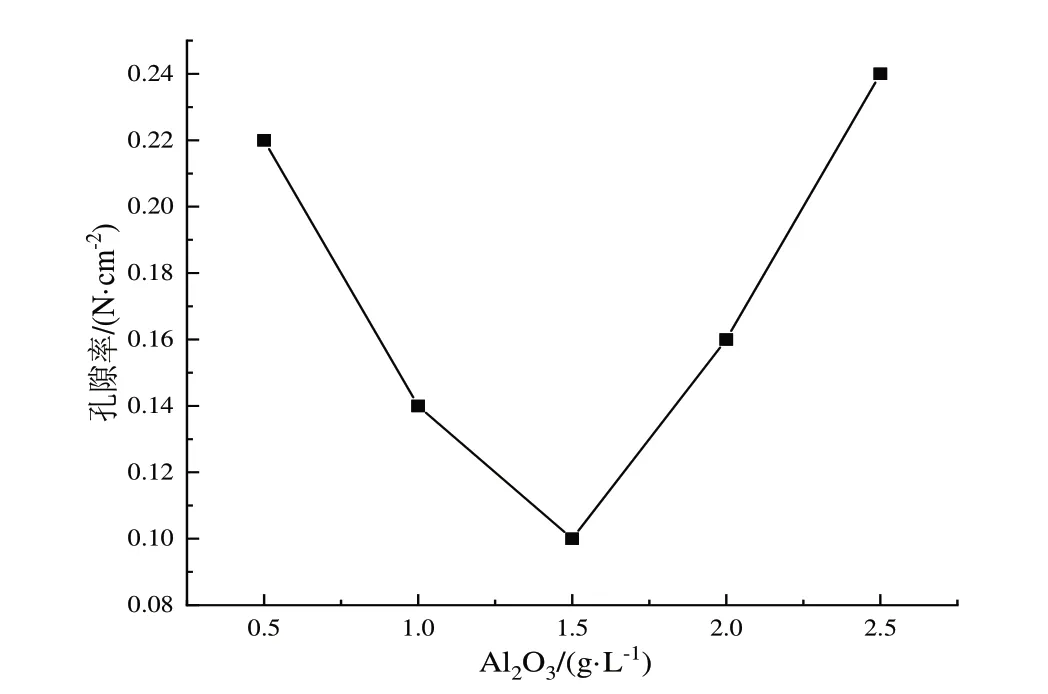

2.2 摻雜納米Al2O3顆粒對孔隙率的影響

按照1.2的實驗流程進行實驗,改變鍍液中納米Al2O3顆粒的濃度,測得不同摻雜量對應的鍍層孔隙率,實驗測得Ni-Cu-P 鍍層的孔隙率為0.12 N·cm-2,以孔隙率對Al2O3濃度做圖, 得到圖2。

圖2 納米Al2O3對鍍層孔隙率的影響Fig. 2 Effect of Al2O3 nano-particles on the porosity of plated layers

從圖2 可以看出,隨著Al2O3顆粒濃度的增加,鍍層孔隙率呈現先減小后增加的趨勢,這可能是由于納米顆粒的加入使得成核中心增加,晶體生長速率占主導地位,使得晶粒更細、更致密,從而降低孔隙率;但濃度過大時,大量的納米顆粒之間沒有晶粒填充反而增加了鍍層空隙,且從沉積速率也可得出這一變化規律,鍍速較大會使鍍層更厚從而使空隙降低。在Al2O3顆粒濃度為1.5 g/L 時,鍍層孔隙率達到最低值0.10 N/cm2。

綜合分析納米Al2O3顆粒對鍍層沉積速率、孔隙率的影響,選擇納米Al2O3的濃度為1.5 g/L,后文的分析均以此濃度制備鍍層。

2.3 摻雜納米Al2O3顆粒對表面形貌的影響

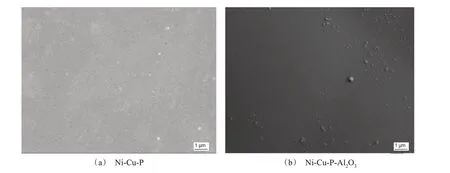

納米Al2O3顆粒加入前后鍍層表面形貌掃描圖(放大倍數為10000×)如圖3所示。

圖3 鍍層表面形貌Fig.3 Morphology of coating surface

從上圖3(a)中可以看出,Ni-Cu-P 鍍層表面光滑平整,結構緊湊,沒有裂紋和缺陷,且沒有異狀物凸起;而圖3(b)的Ni-Cu-P- Al2O3鍍層表面同樣平整,沒有裂紋和缺陷,但是表面有許多顆粒物凸起。這是由于在鍍液中加入了納米Al2O3顆粒后,在攪拌的作用下納米顆粒附著在鍍層表面,隨施鍍的進行Al2O3顆粒被鑲嵌在鍍層中,這種結構使得鍍層更加穩定,且有利于鍍層硬度的提升。

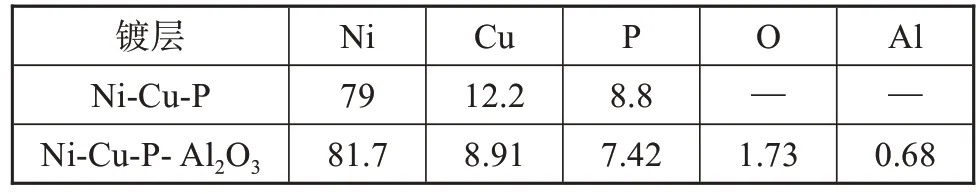

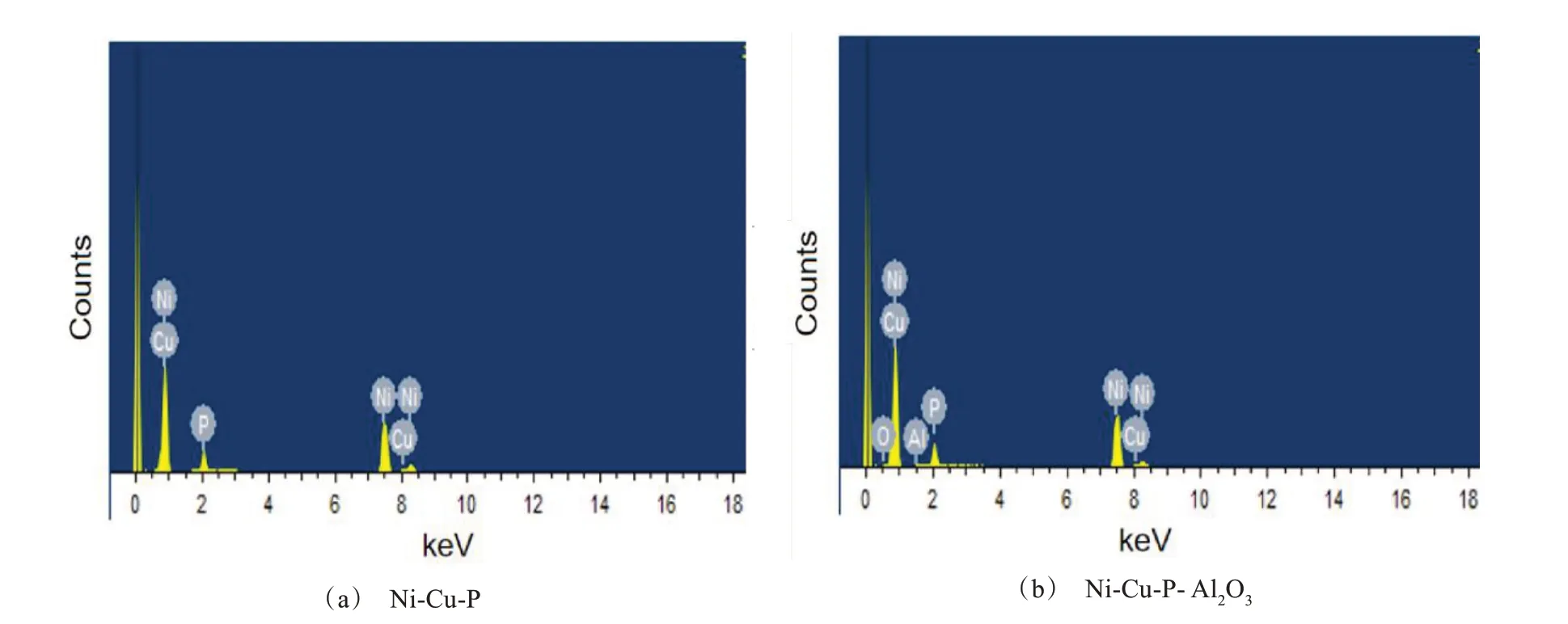

結合圖4和表1能譜分析結果可知,在鍍層中加入納米Al2O3顆粒后其中的元素含量發生了變化,其Cu 元素和P 元素都變少了,P 含量的減少有利于鍍層硬度的提高和耐磨性的提升[14,15]。

表1 復合鍍層元素組成Tab.1 Element composition of composite coatings原子百分數/%

圖4 鍍層的能譜圖Fig 4 EDS Spectra of coatings

2.4 摻雜納米Al2O3顆粒對鍍層腐蝕電位及交流阻抗的影響

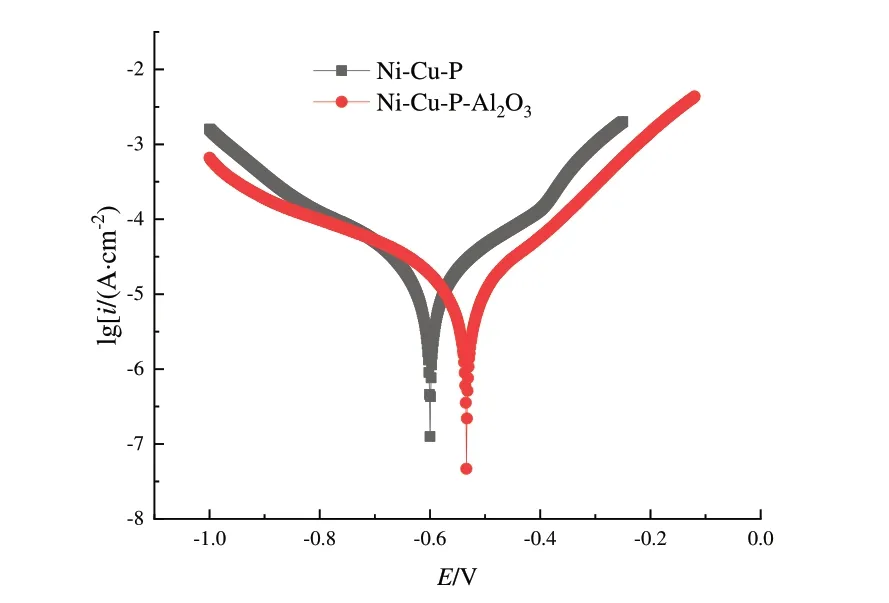

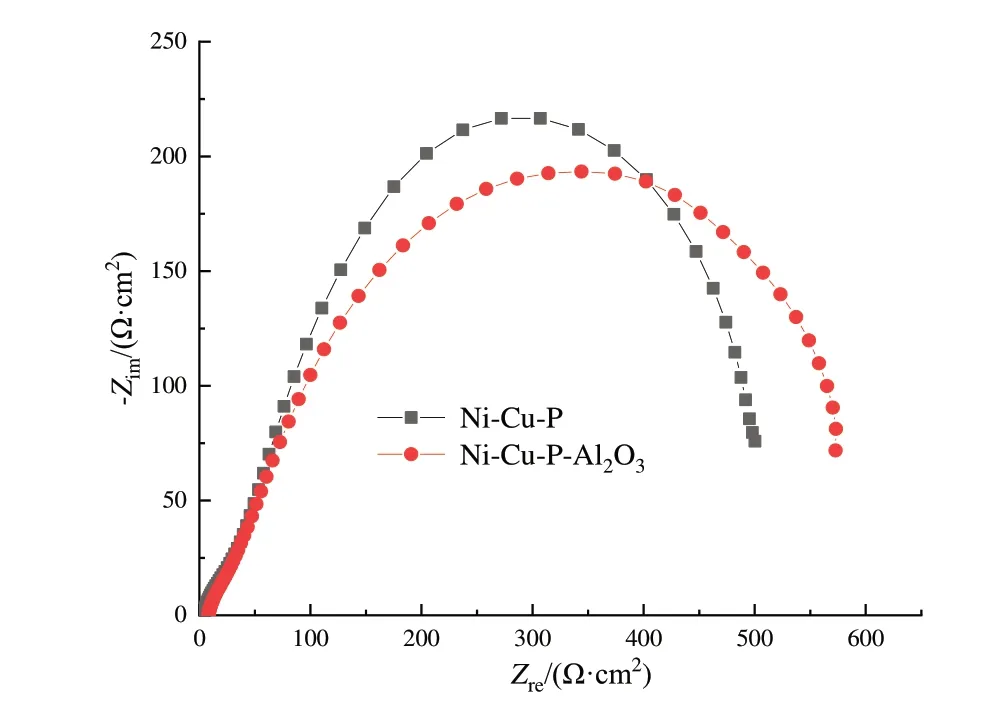

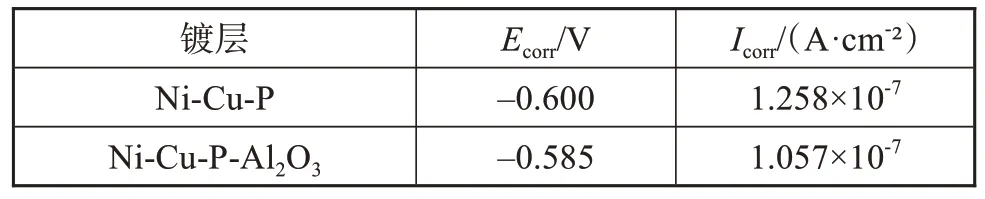

鍍層的耐蝕性采用電化學測得的極化曲線和交流阻抗分別進行表征,結果如圖5和圖6所示。極化曲線的腐蝕電位越正、腐蝕電流越小,則表示鍍層的耐蝕性越好;交流阻抗圖中的容抗弧半徑越大,鍍層的電阻值變大,鍍層更不容易發生電化學腐蝕。

圖5 鍍層極化曲線圖Fig 5 Polarization curves of coatings

圖6 鍍層交流阻抗圖Fig 6 Ac impedance of coatings

從鍍層的極化曲線可以看出,在添加納米Al2O3顆粒后鍍層的極化曲線發生了變化,結合電化學參數表2 可知,其腐蝕電位向正移動了0.15 V,腐蝕電流降低了2.01×10-8A/cm2。由此可見加入納米Al2O3顆粒后鍍層的耐蝕性得到提升。

表2 鍍層極化曲線電化學參數Tab. 2 Electrochemistry parameters of polarization curves of coatings

從鍍層的交流阻抗圖6 可以看出,Ni-Cu-PAl2O3鍍層的容抗弧半徑要比Ni-Cu-P鍍層的容抗弧半徑大,說明在鍍層中加入了納米Al2O3顆粒后使得鍍層的電阻值變大,鍍層更不容易發生電化學腐蝕,即添加納米Al2O3顆粒后鍍層耐蝕性得以提高,這與極化曲線得出的結論相符合。

3 結 論

(1)在化學鍍Ni-Cu-P 的鍍液中添加納米Al2O3顆粒能制備出Ni-Cu-P-Al2O3復合鍍層。

(2)Ni-Cu-P-Al2O3復合鍍層的孔隙率較Ni-Cu-P 鍍層降低0.02 N/cm2,腐蝕電位正移了0.015 V,腐蝕電流減低2.01×10-8A/cm2,容抗弧半徑增大,表明鍍層的耐蝕性更高。