綠氨的生產(chǎn)和發(fā)展趨勢(shì)

黃富林,田燁瑋,師 蓉

(1.中化化肥有限公司 北京 100069;2.上海化工院檢測(cè)有限公司 上海 200062;3.上海化工研究院有限公司 上海 200062)

0 前言

氨(NH3)作為人類活動(dòng)賴以生存的重要物質(zhì),是世界上合成量最大的工業(yè)化學(xué)品之一。在人類尚未發(fā)明有效的固氮方式之前,有科學(xué)家甚至斷言未來(lái)人類會(huì)因?yàn)槿狈τ行У奶烊缓柿?無(wú)法種植出足夠的糧食,終將陷入致命的食物短缺危機(jī)。1913—1916年,熱化學(xué)合成氨工藝由弗利茨·哈伯和其助手羅伯特·勒羅西諾提出并獲得專利,該工藝隨后被稱為哈伯-博世法[1],方法原理是以從空氣中分離得到的氮?dú)夂鸵蕴烊粴廪D(zhuǎn)化生成的氫氣為原料合成氨,該技術(shù)發(fā)明為解決食物危機(jī)做出了巨大的貢獻(xiàn)。因氮?dú)獾娜I結(jié)構(gòu)有著較高的離解能,氨合成反應(yīng)需在高溫、高壓的條件下進(jìn)行,且需配合使用催化劑[2]。

目前,全球90%的氨采用熱化學(xué)合成氨工藝生產(chǎn),絕大部分合成氨被用于含氮肥料如尿素、硝酸銨、磷酸銨、氯化銨等的生產(chǎn)。據(jù)統(tǒng)計(jì),全球農(nóng)作物產(chǎn)量的48%依賴于含氮肥料,合成氨已成為保證世界糧食產(chǎn)量穩(wěn)定不可或缺的一部分[3]。但氨同時(shí)也是碳足跡最多的合成化學(xué)品之一,如哈伯-博世法的能源、天然氣消耗量分別占全球總消耗量的1%~2%、5%,其排放的二氧化碳量占全球排放總量的1.5%[4]。傳統(tǒng)的合成氨工藝中能耗最大的工段是以天然氣、煤、石腦油等含碳原料制取氫氣,工業(yè)上通常將用化石氫氣合成的氨稱為“棕氨”[5]。

氣候變化正在成為人類最大的“生存威脅”,預(yù)計(jì)在未來(lái)30年內(nèi)升溫將超過(guò)2 ℃,并在以后幾十年內(nèi)升溫超過(guò)4~6 ℃,必須盡快將溫室氣體排放量減少至接近零的水平,以避免全球變暖的進(jìn)一步惡化。近年來(lái),各國(guó)對(duì)溫室氣體的排放和能源的可持續(xù)使用都非常重視,正在逐步對(duì)高能耗的棕氨生產(chǎn)工藝進(jìn)行低碳改良,零碳足跡的“綠氨”已成為重點(diǎn)關(guān)注和研究的對(duì)象,綠氨生產(chǎn)將是實(shí)現(xiàn)2050年溫室氣體零排放目標(biāo)非常關(guān)鍵的一環(huán)。據(jù)統(tǒng)計(jì),從化石燃料為基礎(chǔ)的棕氨生產(chǎn)轉(zhuǎn)變?yōu)榫G氨生產(chǎn),不僅可以使合成氨行業(yè)低碳化,而且可促進(jìn)電力、航運(yùn)和其他行業(yè)的低碳化[6]。本文從發(fā)展過(guò)程、合成方式、推廣難點(diǎn)和發(fā)展前景等幾方面對(duì)綠氨進(jìn)行綜述。

1 綠氨生產(chǎn)

減少氨合成過(guò)程中留下的碳足跡一直是研究的難題。早期,部分合成工藝采用電加熱天然氣代替?zhèn)鹘y(tǒng)的火力加熱,通過(guò)改變加熱方式有效降低了碳足跡,同時(shí)也通過(guò)縮短加熱時(shí)間提高了合成效率[7]。綠氨即通過(guò)對(duì)環(huán)境更為友好的方式合成氨,其主要驅(qū)動(dòng)力來(lái)自可再生資源,在合成過(guò)程中無(wú)碳消耗,可實(shí)現(xiàn)零碳足跡。綠氨合成的最重要部分是將氫氣生產(chǎn)脫離原有的石化資源,采用綠色能源制取氫氣。通常情況下,制取氫氣的能耗占合成氨總能耗的90%~95%。我國(guó)是世界上第一制氫大國(guó),2019年氫氣產(chǎn)量約33 420 kt,占全球總產(chǎn)量的37.13%,其中煤制氫、天然氣制氫、工業(yè)副產(chǎn)氫等的占比分別為63.54%、13.76%、21.18%,電解水制氫總量約500 kt,僅占1.50%,低碳、清潔的氫氣尚未實(shí)現(xiàn)大規(guī)模供給[8]。電解水、生物質(zhì)制氫法、通過(guò)催化劑加快合成反應(yīng)速率等方法都是綠氨生產(chǎn)的重大措施。同時(shí),以綠色低碳作為主旨的非傳統(tǒng)合成氨生產(chǎn)技術(shù)的研究也在同步進(jìn)行,通常允許在偏遠(yuǎn)地區(qū)以較小的生產(chǎn)規(guī)模運(yùn)行,與傳統(tǒng)的大規(guī)模生產(chǎn)相比,其創(chuàng)新的經(jīng)濟(jì)風(fēng)險(xiǎn)較小,能夠讓更多新研究得以開(kāi)展。不同種類氨生產(chǎn)的能耗及其留下的碳足跡見(jiàn)表1。

表1 不同種類氨生產(chǎn)的能耗及其留下的碳足跡[9-10]

1.1 綠色氫的制取

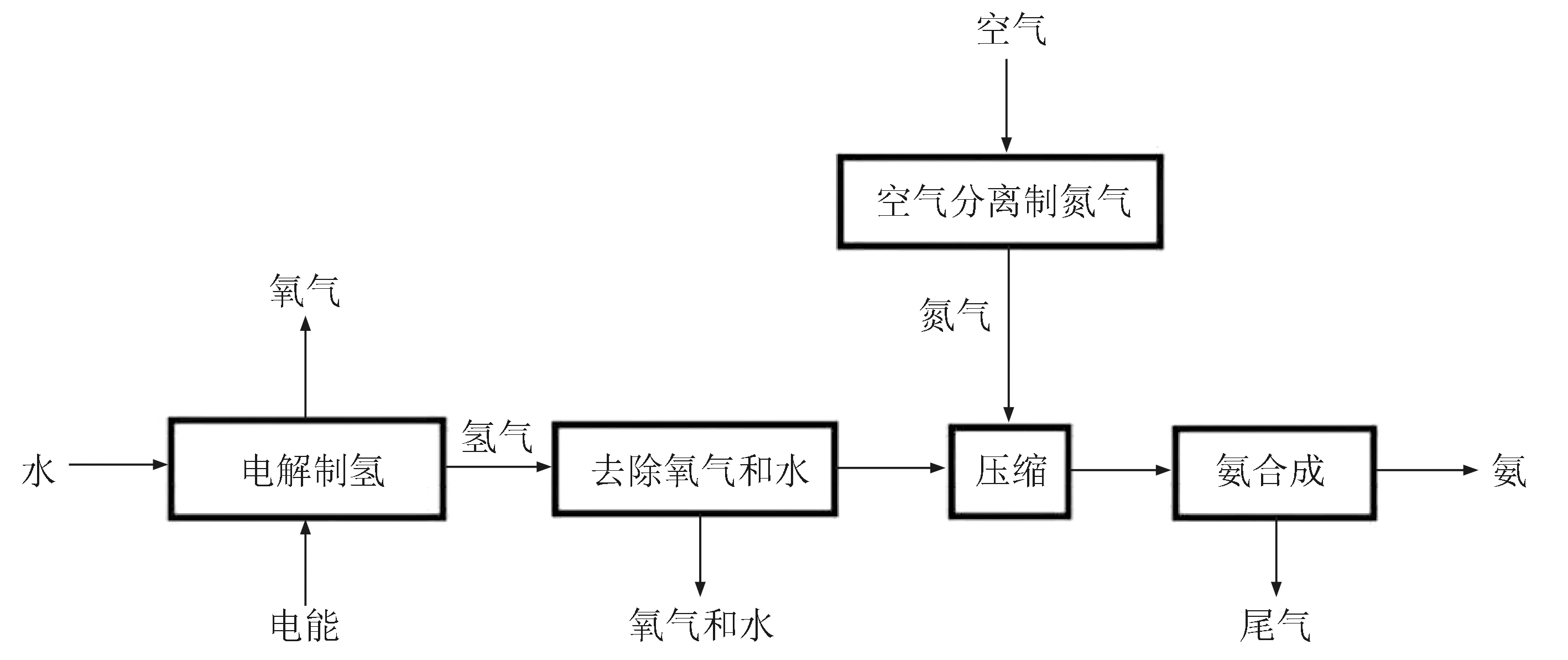

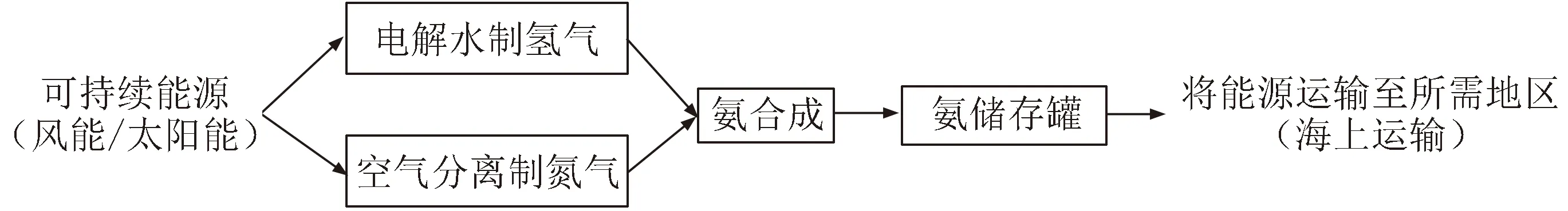

綠氨的生產(chǎn)大部分是在傳統(tǒng)氨合成回路的基礎(chǔ)上,采用與電解水制取氫氣相結(jié)合的方法,見(jiàn)圖1。

圖1 與電解水制取氫氣結(jié)合的綠氨生產(chǎn)工藝流程

早在天然氣價(jià)格高昂的20世紀(jì)50年代,通過(guò)電解水制取氫氣的小規(guī)模氨合成技術(shù)是除煤燃燒外第二大的氨合成方式。電解水制氫過(guò)程實(shí)際上是一種能源轉(zhuǎn)換過(guò)程,即將一次能源轉(zhuǎn)換為能源載體氫能的過(guò)程,通過(guò)電解水生產(chǎn)綠氫是將可再生電力轉(zhuǎn)化為可儲(chǔ)存和可運(yùn)輸?shù)幕瘜W(xué)能源的工業(yè)范例。目前采用的主流的電解水制氫方法有堿性電解水制氫法、質(zhì)子交換膜電解水制氫法和高溫固體氧化物電解水制氫法,其中固體氧化物電解水制氫法仍處于小規(guī)模示范階段[11-12]。

1.1.1 綠色電能制氫

(1)堿性電解水制氫法

堿性電解水制氫法采用堿性溶液(如氫氧化鉀等)作為電解質(zhì),氫氧根離子通過(guò)石棉布等絕緣材料制成的隔膜在陰極處產(chǎn)生氫氣,在陽(yáng)極處產(chǎn)生氧氣。作為最常見(jiàn)的電解水制氫方式,堿性電解水制氫法從20世紀(jì)20年代開(kāi)始就被廣泛使用[13]。堿性電解水制氫法是目前電解水制氫技術(shù)中最成熟、生產(chǎn)成本最低的技術(shù),世界各地均將其作為一種有效可靠的氫能源生產(chǎn)方式。

(2)質(zhì)子交換膜電解水制氫法

質(zhì)子交換膜電解水制氫法是指水中的氫離子通過(guò)質(zhì)子交換膜與游離電子結(jié)合成為氫原子,并在陰極處發(fā)生析氫反應(yīng)使氫原子相互結(jié)合生成氫分子,陽(yáng)極處發(fā)生析氧反應(yīng)生成氧氣[11]。雖然此法效率高且可以生產(chǎn)體積分?jǐn)?shù)高達(dá)99.9%的氫氣,但產(chǎn)生氫離子的陰極一直處于強(qiáng)酸環(huán)境下,需要抗腐蝕性較強(qiáng)的貴金屬作為電極材料。尋找更為廉價(jià)且穩(wěn)定的電極材料替代常用的鉑(Pt)金屬,成為目前改善質(zhì)子交換膜電解水制氫法的主要研究方向。

(3)高溫固體氧化物電解水制氫法

與堿性電解水制氫法和質(zhì)子交換膜電解水制氫法相比,高溫固體氧化物電解水制氫法消耗的能量較少,因?yàn)槠渲饕c水蒸氣進(jìn)行反應(yīng)。通直流電后,氧陰離子穿過(guò)由氧化釔穩(wěn)定氧化鋯(YSZ)或鈧穩(wěn)定氧化鋯(SSZ)構(gòu)成的固體氧化物電解質(zhì)層,在陽(yáng)極和陰極處分別生成氧氣和氫氣,無(wú)需進(jìn)行后續(xù)二次分離。由于該方法需要在高溫(600~1 000 ℃)條件下進(jìn)行,因此降低反應(yīng)溫度以延長(zhǎng)設(shè)備使用壽命,成為推廣該方法的重要研究方向[14]。

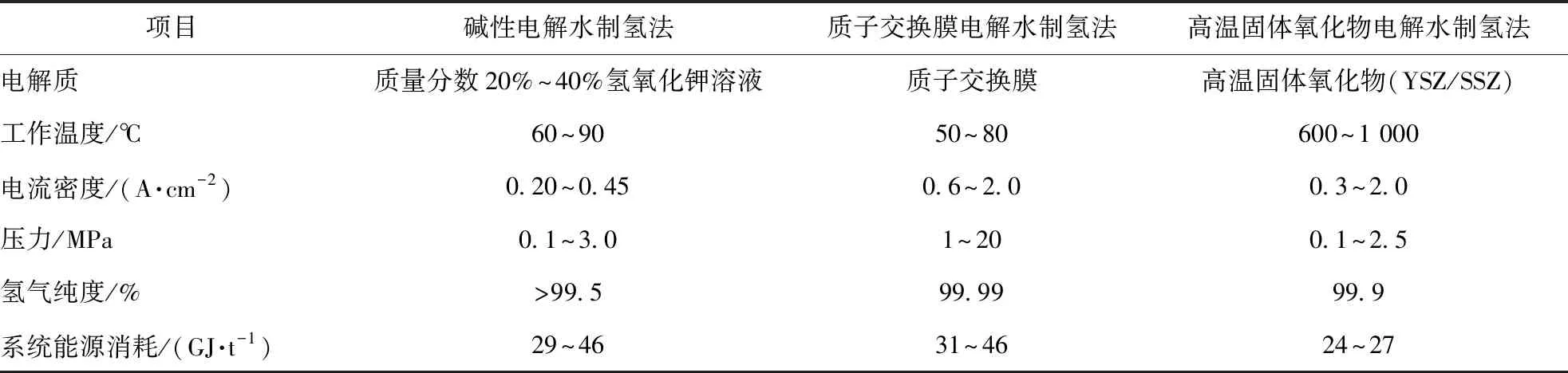

堿性電解水制氫法、質(zhì)子交換膜電解水制氫法和高溫固體氧化物電解水制氫法比較見(jiàn)表2[5,11,14-16]。

表2 3種電解水制氫方法比較

1.1.2 生物質(zhì)能制氫

生物質(zhì)能是太陽(yáng)能以化學(xué)能形式儲(chǔ)存在生物質(zhì)中的一種能量形式,是以生物質(zhì)為載體的能量,其直接或間接地來(lái)源于綠色植物的光合作用。近年來(lái)作為環(huán)保清潔能源的重點(diǎn)關(guān)注對(duì)象,生物質(zhì)提供的能源比例在世界各地都有顯著增長(zhǎng)。因其他清潔能源如風(fēng)能、潮汐能等受限于地理環(huán)境且需大規(guī)模投入,而生物質(zhì)能適合與傳統(tǒng)制氫工藝結(jié)合,同時(shí)又能利用廢棄的生物質(zhì),因此成為目前小規(guī)模生產(chǎn)氫氣的熱門方法。生物質(zhì)能制氫原理主要分為熱化學(xué)制氫法和生物化學(xué)制氫法。

(1)熱化學(xué)制氫法

熱化學(xué)制氫法是有機(jī)物在高溫缺氧的條件下分解出氫氣、甲烷、一氧化碳、二氧化碳等,無(wú)機(jī)物則被熔化為金屬和玻璃渣后回收,用作生產(chǎn)建材的原材料[17]。熱化學(xué)制氫法又可細(xì)分為熱分解制氫法和氣化制氫法,前者是在高溫(350~700 ℃)缺氧的環(huán)境下將生物質(zhì)原材料進(jìn)行高溫分解,后者則是在高溫(500~1 150 ℃)、高壓(20~35 MPa)缺氧的情況下加入氣化劑進(jìn)行反應(yīng)。熱分解制氫過(guò)程所獲產(chǎn)物的相對(duì)分子質(zhì)量通常高于氣化反應(yīng)的,產(chǎn)出物有45%~70%(質(zhì)量分?jǐn)?shù),下同)生物油、15%~25%生物炭和10%~35%氣態(tài)物質(zhì),但產(chǎn)出的氣態(tài)物質(zhì)中氫氣的含量相對(duì)較低,不適合作為商業(yè)用途,通常需要在蒸汽重整器中加工成合成氣[18]。熱分解制氫法與氣化制氫法的最大區(qū)別是后者可直接產(chǎn)出合成氣,合成氣主要成分為H2、CO、CO2和CH4。

(2)生物化學(xué)制氫法

生物化學(xué)制氫法可分為厭氧消化和發(fā)酵反應(yīng)兩種,前者是通過(guò)厭氧消化分解有機(jī)物以生成沼氣,后者則通過(guò)與不同種類的酶反應(yīng)產(chǎn)出有機(jī)酸、醇和氣體。作為相對(duì)成熟的生物質(zhì)能轉(zhuǎn)化技術(shù),厭氧消化反應(yīng)常發(fā)生在20~80 ℃的缺氧環(huán)境下,其產(chǎn)出的沼氣主要成分為甲烷(質(zhì)量分?jǐn)?shù)50%~75%)和二氧化碳(質(zhì)量分?jǐn)?shù)25%~50%)[5]。

發(fā)酵反應(yīng)則通過(guò)藻類等光合細(xì)菌分解有機(jī)物產(chǎn)生氫氣,也可利用一些光合異養(yǎng)菌或乙酸、丙酸、丁酸等有機(jī)酸產(chǎn)生氫氣與二氧化碳[19]。發(fā)酵多采用普遍不食用的植物纖維部分和日常食品垃圾為原料,實(shí)現(xiàn)了部分廢棄資源的回收再利用。

1.2 氨合成回路的技術(shù)提升

綠氨生產(chǎn)的另外一個(gè)重要措施就是改良哈伯-博世法。受鐵基催化劑的限制,氨合成需要在高溫(350~550 ℃)和高壓(10~45 MPa)條件下進(jìn)行。探索在相對(duì)較低的溫度和壓力下進(jìn)行氨合成反應(yīng),并形成規(guī)模化生產(chǎn)的高效低碳合成方法是未來(lái)研究的主要方向。氨合成回路的改良主要是開(kāi)發(fā)高活性催化劑以降低反應(yīng)溫度,以及利用吸收劑加強(qiáng)合成過(guò)程中氨的分離,從而提高氨合成速率[20-21]。

1.2.1 開(kāi)發(fā)高活性氨合成催化劑

催化劑的選擇是氨合成至關(guān)重要的部分,其反應(yīng)能力和活性決定了反應(yīng)溫度,同時(shí)催化劑的使用壽命也是影響生產(chǎn)的重要因素。最常見(jiàn)的鐵基催化劑是從磁鐵礦中提取,并添加助劑(Al2O3、CaO、MgO、SiO2)來(lái)增強(qiáng)其熱穩(wěn)定性,增加電子促進(jìn)劑(K2O)以增強(qiáng)其活性。

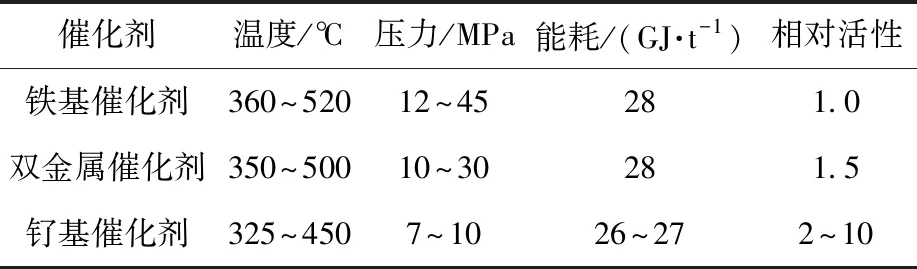

多相催化法作為催化劑改良方法在氨合成工藝上已運(yùn)用多年,其研究的主要方向是尋找可以與氮元素更好結(jié)合且具有相對(duì)較高活化能的金屬元素,如鐵、釕、鋨等過(guò)渡金屬元素可以在氨合成過(guò)程中與氮元素較好地結(jié)合,從而提高氨合成速率。采用釕基催化劑可在比鐵基催化劑更低的壓力和氫氮比下進(jìn)行反應(yīng),又因其對(duì)氨的解吸限制較少,低壓條件下的轉(zhuǎn)化率比鐵基催化劑的更高[22-23]。結(jié)合兩種過(guò)渡金屬的雙金屬催化劑(如Co-Mo、Co-Re、Fe-Co等)比單元素催化劑具有更高的活性。在催化過(guò)程中可以添加堿金屬和堿土金屬,通過(guò)提高氮的解離速率并降低催化劑表面NHx的覆蓋率來(lái)提高氨合成的效率。鐵基催化劑、雙金屬催化劑、釕基催化劑的使用條件和能耗對(duì)比見(jiàn)表3。

表3 3種催化劑的使用條件和能耗對(duì)比[24-26]

1.2.2 選用適宜的吸附劑和吸收劑

添加催化劑可以降低反應(yīng)溫度,但因?yàn)榘钡姆謮合拗?該反應(yīng)壓力無(wú)法低于10 MPa,只能通過(guò)改良氨分離技術(shù)來(lái)降低氨合成壓力。在哈伯-博世法的基礎(chǔ)上添加吸附劑或吸收劑,可以更好地將氨從氫氣和氮?dú)庵蟹蛛x出來(lái),其合成反應(yīng)可以在較低的壓力下進(jìn)行,同時(shí)通過(guò)減少合成過(guò)程中的溫度波動(dòng)來(lái)提高合成效率,并達(dá)到節(jié)能的目的[27]。活性炭、有機(jī)共價(jià)材料、共晶溶劑、離子液體、金屬鹵化物、氧化物、多孔有機(jī)聚合物、沸石等物質(zhì)可用于氨分離,其中活性炭、金屬鹵化物和沸石使用成本較低,反應(yīng)機(jī)制較簡(jiǎn)單,且氨分離效果較好[28]。

1.3 與可再生能源結(jié)合的綠氨生產(chǎn)

為實(shí)現(xiàn)綠氨生產(chǎn)的零碳排放,太陽(yáng)能和風(fēng)能等低排放可再生能源在氨合成中的應(yīng)用逐漸被得到重視。由于可再生能源的供應(yīng)不如傳統(tǒng)能源穩(wěn)定持續(xù),時(shí)常受到季節(jié)的限制,因此對(duì)綠氨生產(chǎn)的選址有一定的要求,同時(shí)還需要對(duì)能源傳輸管道進(jìn)行改造,才能滿足后續(xù)的發(fā)展需求[29]。在已經(jīng)大面積推廣利用可再生能源的國(guó)家,已實(shí)現(xiàn)了利用風(fēng)能、潮汐能等可再生能源發(fā)電生產(chǎn)綠氨。如摩洛哥、智利和阿根廷等國(guó)家,本身就擁有靠近大型水庫(kù)或海洋的風(fēng)能和太陽(yáng)能資源,具有生產(chǎn)綠色氫氣和氨的巨大潛力[30]。

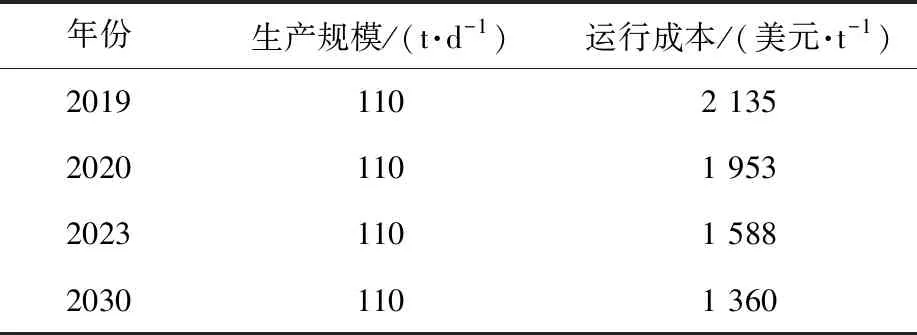

澳大利亞有充足的太陽(yáng)輻射能源和極長(zhǎng)的海岸線資源,可以用來(lái)生產(chǎn)綠氨,為了保持生態(tài)平衡和能源發(fā)展需求,建造了海上平臺(tái),把內(nèi)陸的太陽(yáng)能和風(fēng)能資源通過(guò)電纜傳送至平臺(tái),在平臺(tái)上進(jìn)行綠氨合成后,直接通過(guò)海運(yùn)送至所需的口岸。該新型綠氨生產(chǎn)將成為澳大利亞可再生能源出口基礎(chǔ)設(shè)施的重要部分,以滿足亞太地區(qū)對(duì)無(wú)碳能源的需求[31]。

海上平臺(tái)綠氨生產(chǎn)(見(jiàn)圖2)的設(shè)計(jì)既能滿足綠色氫氣和氨的生產(chǎn),又提供一個(gè)高效運(yùn)輸能源的方式,為后續(xù)大規(guī)模產(chǎn)業(yè)化提供了有效的途徑。

圖2 海上平臺(tái)綠氨生產(chǎn)流程

2 挑戰(zhàn)和趨勢(shì)

大規(guī)模實(shí)施和推廣綠氨生產(chǎn)并非易事,面臨諸多挑戰(zhàn),首先是如何擴(kuò)大綠氨的生產(chǎn)能力,其次是如何讓市場(chǎng)接受新型能源,從而實(shí)現(xiàn)零碳排放目標(biāo)。

與常用的蒸汽甲烷重整制氫(SMR)生產(chǎn)合成氨的成本(905美元/t)相比,綠氨的生產(chǎn)成本至少需要945美元/t[5]。如果綠氨生產(chǎn)過(guò)程完全采用可再生能源,成本將可能提高至約1 360美元/t[32]。

目前采用化石燃料制氨的生產(chǎn)設(shè)備的使用壽命較長(zhǎng),企業(yè)難以馬上接受綠氨生產(chǎn)的高額改造費(fèi)用和不菲的生產(chǎn)成本。若要大規(guī)模將氨作為能源使用,還需大量鋪設(shè)和改造運(yùn)輸管道,這令綠氨的推廣更為困難[33]。

在克服技術(shù)難關(guān)的同時(shí),需要各國(guó)出臺(tái)能源政策給予支持,將應(yīng)對(duì)氣候變化與新的商業(yè)機(jī)會(huì)相結(jié)合,從而達(dá)到最終的零碳排放的目標(biāo)。綠氨技術(shù)可以協(xié)助各國(guó)完成《巴黎協(xié)定》中的自主共享目標(biāo)(INDC),即根據(jù)各國(guó)自身的情況,進(jìn)一步完成低碳環(huán)保指標(biāo)。如法國(guó)ENGIE和雅苒國(guó)際集團(tuán)(YARA)等能源公司與澳大利亞工業(yè)研究組織正在一起開(kāi)展綠氨合成技術(shù)的研究和推廣工作。

近年來(lái)中國(guó)政府十分重視氨能源的發(fā)展,積極推動(dòng)綠氨的生產(chǎn)。在2022年3月發(fā)布的《“十四五”新型儲(chǔ)能發(fā)展實(shí)施方案》中,國(guó)家發(fā)展和改革委員會(huì)和國(guó)家能源局強(qiáng)調(diào)了氨的氫基儲(chǔ)能和低碳燃料屬性,氨已經(jīng)從傳統(tǒng)的化肥與化工原料轉(zhuǎn)化為具有“零碳”意義的新型能源。華東地區(qū)因風(fēng)能和太陽(yáng)能所帶來(lái)的發(fā)電潛能,被認(rèn)為是實(shí)現(xiàn)綠氨生產(chǎn)的合適地點(diǎn)。同時(shí)我國(guó)加強(qiáng)了與國(guó)外的技術(shù)合作,2023年1月18日,水木明拓氫能源科技有限公司與托普索公司就內(nèi)蒙古包頭市達(dá)爾罕茂明安聯(lián)合旗國(guó)際氫能冶金化工產(chǎn)業(yè)示范區(qū)日產(chǎn)1 800 t綠氨項(xiàng)目進(jìn)行了簽約,該項(xiàng)目建成后將成為我國(guó)首個(gè)全動(dòng)態(tài)碳中和綠色合成氨項(xiàng)目,預(yù)計(jì)2025年投入運(yùn)行[34]。

從表4的數(shù)據(jù)可以看出,綠氨運(yùn)行成本將隨著技術(shù)的提升逐年下降[35-37]。

表4 采用可持續(xù)能源生產(chǎn)綠氨的運(yùn)行成本

全球多個(gè)組織(如國(guó)際能源署、歐盟委員會(huì)、美國(guó)科學(xué)委員會(huì)等)均認(rèn)同氨可以作為能源載體,且無(wú)需像氫氣耗費(fèi)較高的儲(chǔ)存成本。液體氫燃料需要儲(chǔ)存在-250 ℃以下,而氨只需要儲(chǔ)存于-33 ℃,且能源利用率可達(dá)99%[24,38]。氨中氫的質(zhì)量分?jǐn)?shù)較高,在常溫常壓下,氣態(tài)氨容易轉(zhuǎn)化為液態(tài)氨,液氨儲(chǔ)能高,同體積液氨的儲(chǔ)能比液氫的高40%,更便于儲(chǔ)存和運(yùn)輸[39]。同時(shí),氨作為肥料的重要原料,已在全球擁有成熟的儲(chǔ)存和運(yùn)輸系統(tǒng)。

未來(lái)氨的可利用范圍也將逐步擴(kuò)大。如卡迪夫大學(xué)目前正在研發(fā)可以使用加濕氨/氫混合燃料的新燃燒器,在提高能效的同時(shí)還可以回收廢氣(水和氮),進(jìn)一步提高效能[40]。意大利的利納能源公司和熱那亞大學(xué)主導(dǎo)的Flex&Confu項(xiàng)目有望為全面部署電力轉(zhuǎn)氨系統(tǒng)建立第一個(gè)大規(guī)模的示范項(xiàng)目,采用非高峰期的電力生產(chǎn)化學(xué)品,從而確保在高峰期可以用氨來(lái)生產(chǎn)“零碳電”。Flex&Confu項(xiàng)目目前已得到歐盟委員會(huì)的批準(zhǔn)(H2020),這將提高氨作為未來(lái)幾年電力行業(yè)去碳化的重要地位[41]。

為了進(jìn)一步將氨從單純提供作物生長(zhǎng)所需的營(yíng)養(yǎng)物質(zhì),轉(zhuǎn)變?yōu)槲磥?lái)能源的重要發(fā)展對(duì)象,各國(guó)不斷加強(qiáng)政府間的合作,如澳大利亞與日本共同制定了一系列針對(duì)綠氨生產(chǎn)和氫能供應(yīng)鏈建設(shè)的計(jì)劃,主要通過(guò)向日本、中國(guó)和韓國(guó)出口,為世界氫能經(jīng)濟(jì)提供3.5%的產(chǎn)品,并明確將綠氨作為滿足這一出口潛力的重要部分[42-43]。加拿大彭比納管道公司也與日本丸紅公司進(jìn)行合作,通過(guò)采用碳捕捉等技術(shù)生產(chǎn)低碳氨,并利用加拿大豐富的清潔能源和發(fā)達(dá)的航運(yùn)優(yōu)勢(shì),建立起低碳燃料供應(yīng)鏈,同時(shí)推廣綠色低碳能源的使用。

3 結(jié)語(yǔ)

可以預(yù)期在不遠(yuǎn)的將來(lái),綠氨作為推動(dòng)低碳工業(yè)的新一代清潔能源,將為可持續(xù)發(fā)展提供有力支持,有效減輕對(duì)化石燃料的依賴。為了完成我國(guó)能源轉(zhuǎn)型和“雙碳”目標(biāo),氨將是未來(lái)能源的重要組成部分,同時(shí)作為一種能源載體將在未來(lái)發(fā)揮重要的作用。綠氨新技術(shù)的研究和拓展都將支持全球溫室氣體減排,真正實(shí)現(xiàn)綠色工業(yè)和對(duì)環(huán)境友好的可持續(xù)發(fā)展。