全煤巷破碎應力區支護技術應用

胡亞琴

(山西焦煤霍州煤電職教中心,山西 霍州 031400)

掘進巷道過地質構造、采空區等集中應力帶時,圍巖出現應力顯現現象,如頂板下沉、斷裂,兩幫破碎,底板鼓起等,不僅增加圍巖控制難度,降低支護效果,而且很容易出現頂板冒漏事故,威脅著巷道掘進安全。目前針對應力區巷道圍巖主要采用補打密集錨桿(索)、架設工字鋼棚以及注漿等進行控制維護。但應力破碎圍巖采用錨桿(索)支護時,破碎圍巖“松動圈”范圍擴展至錨固段時,錨固效果差、支護失效率高,達不到預期支護效果;工字鋼棚支護工藝簡單、成本費用低,但由于工字鋼支護截面積小,支護效果差,易出現變形,工字鋼梁兩側腰線很容易對圍巖產生破壞作用;注漿支護能夠快速對破碎圍巖進行粘接、加固,局部圍巖注漿加固效果好,但是對整體圍巖控制效果差。因此,對應力區圍巖采取合理有效的聯合支護技術,對圍巖變形控制,提高應力區圍巖掘進效率具有重要意義。本文以三交河煤礦203 運輸順槽為研究背景,根據巷道掘進期間過應力區圍巖破碎機理,提出了“注漿加固+桁架錨索+π 型鋼棚”聯合支護技術[1-6],確保巷道安全快速過應力區。

1 概況

霍州煤電集團三交河煤礦203 運輸順槽布置在+850 m 水平南翼,巷道沿10#煤層底板掘進,巷道西部為205 準備工作面,東部為201 采空區。10#煤層厚度1.6~2.0 m,平均1.8 m,煤層結構:1.0~1.75(0.1~0.62)0.4~1.1,煤層傾角變化范圍為5°,在煤層底部及中部各含一層泥巖夾矸。煤層頂底板巖性見表1。

203運輸順槽在掘進期間共計揭露3條正斷層,斷層編號為F1、F2、F3,3 條斷層位置分別位于巷道240 m、560 m 以及1120 m 處。其中,斷層F1落差為1.7 m,傾角為52°,對掘進影響較大;F2斷層落差為1.0 m,傾角為57°,對掘進影響較大;F3 斷層落差為0.7 m,傾角為54°,對巷道掘進影響相對較小。

2 巷道支護設計及掘進現狀[7-10]

2.1 巷道原支護技術

2.1.1 頂板支護方案

1)原支護設計中頂板采用屈服強度為500 MPa的螺紋鋼錨桿支護,桿體直徑為22 mm,桿體兩側采用無縱筋結構增加桿體與錨固劑摩擦攪拌作用,錨桿與頂板巖面垂直布置,每排5 根,同一排施工間距為1.0 m,相鄰兩排施工排距為1.1 m。

2)同一排錨桿外露端安裝W 型鋼帶作為頂板巖體承載機構,鋼帶長度為4.5 m,寬度為0.25 m,橫截面設置為W 型增加鋼帶抗彎曲強度。

3)頂板錨索采用單點線性布置方式,每排布置3 根,錨索采用“九股一芯”反麻花式預應力鋼絞線,外股鋼絲直徑為5.2 mm,內芯直徑為6.3 mm,鋼絞線屈服強度為1860 MPa,布置間距1.3 m,排距為3.0 m,錨索外露端安裝拱形墊片及鎖具進行預緊。

2.1.2 巷幫支護方案

203 運輸順槽兩幫主要采用“單錨桿+小鋼帶+金屬網”聯合支護方式。采用屈服強度為335 MPa的圓鋼錨桿,桿體直徑為20 mm,每排布置3根,錨桿布置間距為1.0 m,其中中部錨桿垂直巷幫布置,頂底側錨桿分別以15°俯斜角布置,錨桿端頭安裝一塊長度為0.45 m、寬度為0.25 m 橫截面呈“W”小鋼帶。

2.2 巷道掘進現狀

203 運輸順槽采用綜合機械化掘進工藝,掘進至241 m 處時巷道迎頭已全部揭露F1 斷層,其中掘進前方為下降盤,工作面頂板往下1.7 m 范圍內主要為泥巖、煤線混合巖層,巖層整體穩定性差,巷道在掘進過程中出現巖體分層垮落,頂板出現“網包”,兩幫片幫嚴重,頂板下沉、離層,局部錨桿出現破斷現象。通過現場觀察發現,巷道揭露斷層后在第三天圍巖開始出現蠕動變形現象,實測頂板最大下沉量為0.47 m,兩幫與頂板之間的肩角煤柱垮落嚴重,兩幫最大移進量0.78 m。

2.3 圍巖破碎機理

根據現場觀察發現,分別從圍巖特性、構造應力、支護強度等幾方面分析圍巖破碎機理。

1)圍巖穩定性差。203 運輸順槽掘進的10#煤層整體穩定性差,煤層內含2~3 層以泥巖為主的夾矸,破壞了煤體連續穩定性,煤體結矸率及承載強度低。對10#煤層取樣進行單軸抗壓強度試驗,10#煤層平均單軸抗壓強度不足15 MPa,煤體易破碎。

2)集中應力破壞。203 運輸順槽東部為201 采空區,預留保安煤柱寬度為27 m。由于受采空區垮落影響,采空區頂板產生裂隙帶并向203 運輸順槽內延伸,形成應力傳遞通道。203 運輸順槽揭露F1斷層后,在采空區殘余應力以及構造應力共同作用下,在斷層區形成應力集中區,并通過斷層帶以及圍巖裂隙進行釋放,從而對圍巖產生應力剪切破壞作用。

3)支護強度低。原巷道圍巖主要采用錨桿(索)、鋼帶進行支護,屬于主動支護,采用端頭錨固方式,在集中應力區圍巖存在多向應力作用,采用傳統錨桿(索)支護時錨固段圍巖破碎嚴重,導致錨固失效。同時,在破碎圍巖中錨桿(索)支護過程中形成的應力梁結構穩定性差,且無法連續穩定傳遞至深部圍巖中,導致支護效果差、支護失效率高。

3 斷層應力區支護優化

為了解決 203 運輸順槽過斷層期間圍巖變形嚴重、支護難度大等問題,決定對應力區頂板支護進行優化。

3.1 注漿加固

3.1.1 注漿加固目的

巷道掘進后使原巖應力狀態由原來的四向應力變為三向應力,圍巖應力在重新分配過程中在巷道開挖空間內形成應力卸壓空間,圍巖出現蠕動變形,及時采用錨桿(索)支護時對圍巖變形進行有效控制,但是當巷道揭露斷層后構造應力卸壓作用對圍巖產生二次破壞,導致圍巖內部巖體裂隙發育,且出現圍巖“松動圈”。隨著應力持續作用,“松動圈”范圍不斷擴大,從而導致頂板破碎,煤幫垮落等。

注漿加固技術主要對松散圍巖施工注漿孔,對孔內高壓注入水泥砂漿、馬麗散、聚氨酯等注漿材料,注漿材料在巖體裂隙帶內擴散,一方面排擠裂隙帶空氣,防止煤體氧化作用,另一方面注漿材料對裂隙圍巖進行粘接并形成網絡骨架,提高了圍巖韌性及抗壓強度。

3.1.2 注漿工序

1)注漿鉆孔布置在揭露斷層后的巖面上,每組鉆孔4 個,鉆孔深度為6.0 m,所有鉆孔以30°上山角布置,中部2 個鉆孔水平角為0°,兩側鉆孔分別以30°水平角布置。

2)注漿鉆孔施工完后,對鉆孔內安裝后注漿管路,在注漿管路外露端分別安裝壓力表、控制閥門、混合器并與ZBQ-27/1.5 氣動雙液注漿泵連接,注漿泵連接2 個注漿桶。如圖1。

3)注漿鉆孔施工完后,采用專用注漿泵對鉆孔進行注漿施工。由于傳統馬麗散、聚氨酯等有機注漿材料在施工過程產生大量熱量、污染環境且成本費用高,所以決定采用水泥砂漿與水玻璃混合無機注漿材料。

3.2 桁架錨索支護

3.2.1 支護原理

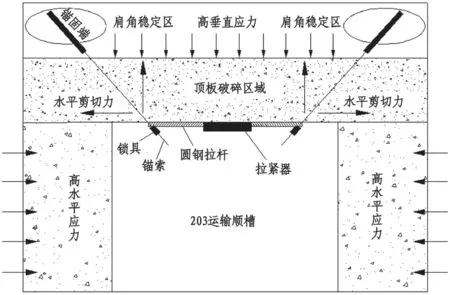

巷道開挖后圍巖由原來的四向應力變為三向應力,兩幫煤柱受水平剪應力影響,頂板受垂直剪應力影響,而原圍巖采用的錨桿(索)支護無法對圍巖內部應力消除或削弱作用,從而導致支護后支護體失效嚴重。

桁架錨索支護是在應力區圍巖施工2 根對稱斜角錨索,并對對角錨索施加水平張拉應力,斜角錨索在張拉應力作用下產生一個垂直向上和水平分力,從而對巷幫煤柱及頂板應力起到削弱作用,如圖2。

圖2 桁架錨索支護原理圖

3.2.2 桁架錨索支護工序

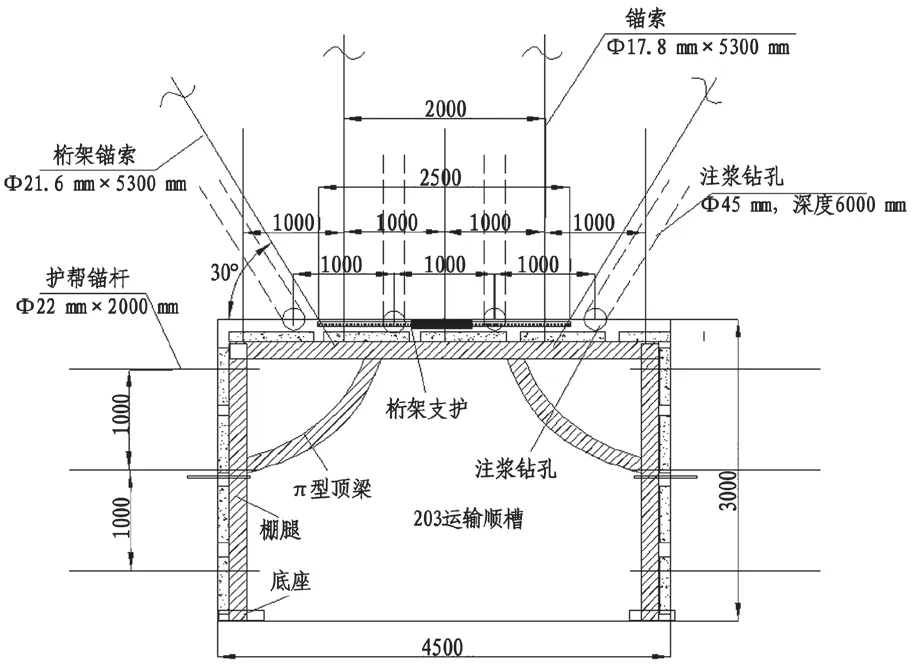

1)桁架錨索支護時,錨索布置斜角對圍巖支護效果起著重要作用。根據203 運輸巷圍巖應力情況,桁架錨索布置斜角設置為85°。為了保證錨索錨固段錨固在堅硬頂板上,錨索長度為5.3 m,直徑為21.6 mm。

2)桁架錨索與頂板鋼帶平行布置,布置間距為2.0 m。同一排下角錨索安裝后在其外露端安裝2根圓鋼拉桿和1 個張拉器。

3.3 π 型鋼棚支護

1)203 運輸順槽從235 m 處開始架設π 型鋼棚,鋼棚通過矩形工字鋼棚改良而成,鋼棚由U29 棚腿、π 型頂梁、底座等部分組成。棚腿長度為3.0 m,棚腿底部1.5 m 處各焊制一個錨桿固定孔;頂梁主要由槽鋼橫梁和弧形梁組成,弧形兩端各焊制2 個直徑為20 mm 螺母固定孔。如圖3。

圖3 203 運輸順槽應力區支護斷面示意圖(mm)

2)鋼棚施工工序如下:① 架設鋼棚前需對巷幫及頂板破碎圍巖進行加強支護,對架棚底板進行整平,將需要架設的鋼棚各配件運送至指定地點;② 鋼棚架設順序為底座→棚腿→π 型頂梁→連接桿;③ 鋼棚架設間距為1.0 m,鋼棚安裝后必須保證頂梁與破碎頂板接觸嚴實。

3.4 應用效果

截至3 月26 日203 運輸順槽已通過了斷層應力區,通過對應力區頂板采取注漿、桁架錨索以及鋼棚等支護,取得了以下顯著成效:

1)降低了支護成本費用。過應力區采用傳統錨桿(索)支護時,受應力影響頂板錨桿、錨索出現嚴重破斷現象,且頂板需重新挑頂補打支護,50 m 應力區預計需重新補打錨桿80 套,錨索50 套,挑頂長度達20 m,支護成本及人工費用達20.7 萬元。

2)提高巷道掘進效率。203 運輸順槽在前期掘進過程中由于受圍巖變形影響,巷道掘進效率低,平均掘進量為2.5 m/d,而采用聯合支護技術后圍巖變形得到了有效控制,平均掘進量為4.8 m/d,大大提高了巷道掘進效率。

3)控制了圍巖變形。203 運輸順槽應力區采取聯合控制技術后,通過圍巖監測儀監測數據發現,頂板最大下沉量為0.18 m,兩幫收斂最大量為0.24 m,有效提高了巷道成型效果。

4 結語

203 運輸順槽在掘進過斷層期間圍巖受構造應力影響,出現圍巖變形現象,通過對應力區圍巖采取聯合支護技術后,成功解決了斷層區圍巖支護難度大、控制效果差等技術難題,為后期巷道過F2、F4 斷層時圍巖支護設計提供了實踐依據,取得了顯著成效。