液壓立式軸承拆卸工裝的設計研究

莊利利 ZHUANG Li-li

(寧夏天地奔牛實業集團有限公司煤機維修公司,大武口 753001)

0 引言

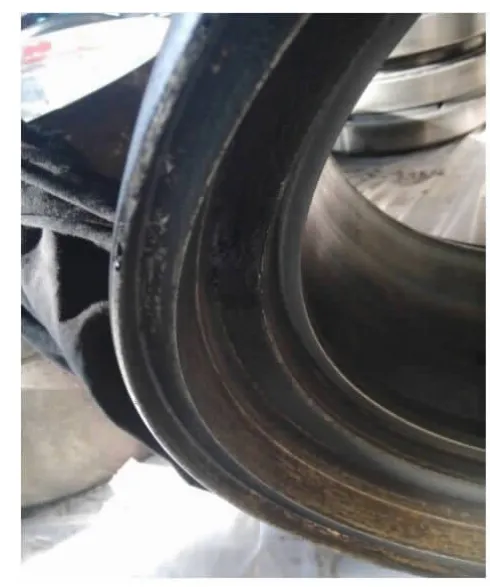

礦用煤機產品的修復再制造已成為很多煤礦的第一選擇,如何快速、高效、低成本修復是產品維修過程需要考慮的重點問題。寧夏天地奔牛實業集團有限公司煤機維修公司2018 年修理關鍵零部件:鏈輪軸組358 件左右,減速器200 件左右,如何快速拆卸軸承座及行星架中的軸承并保證軸承的拆卸質量成為修理的關鍵一環。軸承外圈與軸承座及行星架之間為過盈配合,長期在煤炭礦井惡劣工況下使用造成軸承座變形如圖1 所示、軸承座銹蝕如圖2 所示,給拆卸帶來很大困難。沒有拆卸工裝,操作者采用錘擊法:用大錘頻繁敲擊,操作者的勞動強度很大,需要幾個人輪流交換錘擊;同時因受到頻繁沖擊力,軸承容易損壞,導致修理時需更換軸承,造成維修成本增加。

圖1 軸承座變形

圖2 軸承座銹蝕

目前礦用減速器、鏈輪軸組、破碎軸組等設備軸承的損壞失效方式主要有:①軸承滾道表面磨損脫落,在實際使用過程中軸承的內外圈都承受了運轉時的周期性載荷,軸承的滾動體與軸承內外圈就會產生機械疲勞,特別容易導致軸承滾道表面金屬磨損脫落,軸承會產生振動或者噪音,造成故障。②軸承高溫燒傷,因為缺油產生高溫,造成軸承燒傷,軸承被燒傷后,軸承滾道、滾動體都會產生回火色,如圖3 所示;燒傷主要原因是因為潤滑做的不到位,潤滑油的質量有問題或者過期,不能滿足潤滑要求,其次為組裝問題,軸承安裝的游隙過小等。③軸承塑性變形,軸承的滾道與相關接觸面有許多的凹坑,主要原因是軸承受到了相應的沖擊載荷與靜載荷作用,產生的局部應力超出了軸承材料的受限度。④軸承座外圈裂紋,軸承座外圈裂紋的出現是因為軸承工作搭配過于緊致。⑤軸承保持架碎裂,保持架碎裂是因為潤滑效果做的不好,或者是滾動體受到了破壞,軸承外圈發生了歪斜、軸承同軸度超差等等。軸承是針對礦用減速器、鏈輪軸組、破碎軸組等設備的核心部件,一旦軸承失效,設備就會停止,采煤工作面停產,為客戶帶來極大的經濟損失。礦用減速器、破碎軸組、鏈輪軸組等在礦井使用,環境較惡劣,軸承外圈與軸承座為過盈配合,導致在維修過程中難以拆卸,軸承容易損壞,維修時給拆卸帶來很大困難。操作者采用錘擊法,勞動強度很大,同時因受到頻繁沖擊力,軸承容易損壞,導致修理時需更換軸承,造成維修成本增加。寧夏天地奔牛實業集團有限公司煤機維修公司目前使用500 噸和1000 噸壓力機造成修理部件的頻繁委外轉運增加了修理成本,時效性差,本文主要介紹一種自制的液壓立式軸承拆卸工裝,高效、安全、方便,可大幅度降低勞動強度,提高拆卸效率,廣泛地應用于實際生產中,使用效果良好。

圖3 軸承高溫燒傷

1 主要優點及安全創新點

為解決這些問題,設計制作一套高效、安全、方便的壓軸承組合工裝,解決目前鏈輪軸組、減速器等復雜零部件拆卸軸承無工裝可用的難題,提高中部槽槽體輕微變形校正的速度等,但是任何操作都需以安全為前提,軸承拆卸也不能例外,如果拆卸方法不妥當,相應的外力施加不合理,極可能導致礦用減速器、鏈輪軸組、破碎軸組等設備軸承破碎導致金屬碎塊飛濺帶來安全事故。主要技術指標及技術創新點和先進性有以下幾點:①閑置資源再利用,使用維修過程中淘汰的舊油缸及板料改造而成,設備制造成本低,經濟效益高。②利用泵站帶動液壓推力油缸作業、代替人力,避免使用大錘敲擊,減少操作者的勞動強度,更重要的是避免頻繁的沖擊力對軸承造成的損傷。③該工裝可隨產品類型靈活調整支撐板的位置,適應不同類型的拆卸需求,安全可靠,可以提高拆卸效率200%以上,既方便又安全。安全創新點:采用立式結構,外置全包圍防護罩,360度防護,確保安全。

2 基本結構及各主要結構參數安全校核

2.1 主體結構

當軸承尺寸加大時,拆卸軸承所需的力也隨之增大,需要設計專門的工裝進行拆卸。可以根據軸承克服過盈配合所需的安裝力來預估拆卸所需的最小力,計算公式如下:

u = 內圈與軸的摩擦系數,一般取0.2 左右;

W = 內圈寬度(m);

8 = 過盈配合量(m);

E = 楊氏模量2.07×1011(Pa);

d = 軸承內徑(mm);

d0=內圈外滾道中間直徑(mm);

T= 3.14。

當拆卸的力大到無法用普通方法拆除,且常規方法產生的拆卸力很可能損壞軸承時,采用底板+四立柱+上橫梁+下橫梁+支撐梁+筋板+液壓油缸+泵站組成,框架結構的立式軸承拆卸壓力機,如圖4 所示;采用高強度焊絲ER69-G(GB/T8110-2008)整體焊接,框架承受主要工作載荷,液壓油缸固定在支撐梁,活塞桿往復運動壓裝軸承,立柱采用工字梁結構,使用3 件厚度為40 的Q345 板料拼焊而成,頂梁如圖5 所示;下橫梁采用雙層梁拼焊而成(支撐梁材料采用40Cr,調制硬度HB240-280,下頂梁如圖6 所示;立式軸承拆卸壓力機采用全包圍防護罩結構,全方位防護保證使用過程安全可靠,此方法可以無損傷地拆卸軸承。

圖4 框架結構的立式軸承拆卸壓力機

圖5 頂梁

圖6 下頂梁

2.2 主要結構參數安全校核

①立柱的強度校核。

油缸產生的最大壓力:輸入最大壓力P 為35MPa,123SKA0103 油缸活塞桿直徑為φ200,查機械手冊考慮到密封阻力等因素液壓缸的機械效率取n=0.9。

所產生的最大壓力F=PS×n

S=π(D/2)2

D=200mm=20cm(D:活塞桿直徑)

得F(油缸)=π(D/2)2×P×n=3.14×(20/2)2×35×0.9 =9891kN

立柱的強度計算:

立式軸承拆卸壓力機的立柱與上下梁組成一個封閉的受力框架,此工裝采用近似計算校核立柱的強度。

本立柱采用Q345 t40 厚強鋼板制作而成,Q345 鋼板屈服強度最低下限為345MPa。

取δ=345MPa,如表1 所示為各類機械設計安全系數表,取安全系數n=1.6。

表1 各類機械設計安全系數表

每根立柱所能承受的軸向力為:

則Fa=345×20.8/1.6=4485kN

四根立柱能承受的總軸向力F:

F(立柱)= 4Fa=4485×4=17940kN

結論:F(立柱)17940kN>F(油缸)9891kN,所以該立柱強度完全可以滿足使用要求。

②支撐梁的強度校核,如圖7 所示。

圖7 支撐梁的強度校核圖

已知F=9891kN,L=800mm

剪力:Va=-Ra=-4995.5kN;Vb=Rb=4945.5kN;

彎矩:Mmax=FL=989.1kN·m;

查資料得40Cr 的彈性模量為208GPa;

經計算可以得出,該支撐梁在受到液壓缸載荷F 最大的作用情況下,最大形變量僅為0.0325mm,可忽略不計。另外又增加4 處加強筋板,整體結構也進行加強,完全可以滿足使用要求。因此可以得出結論,該支撐梁強度可以滿足使用要求。

有以下情形時嚴禁使用:

各防護裝置防護不到位,沒有固定好的嚴禁使用。

系統壓力應控制在≤35MPa 額定壓力的范圍內,嚴禁超負荷使用和液壓缸空頂試壓,嚴禁油缸超過最大行程530mm 進行工作。

壓軸承工裝應經常檢查,已變形、疲勞或有損傷的嚴禁使用。

壓軸承工裝工作中有異常聲響時,應及時停止工作并進行檢查和處理。

操作人員不得隨意拆除、移動危及安全的零部件,如發現缺少危及安全的零部件,嚴禁使用。

應由專人操作液壓控制閥,禁止二人及以上同時操作,否則嚴禁使用。

主要參數:①外形尺寸:2250mm×2370mm×3480mm;②工作壓力:≤35MPa;③油缸行程:530mm;④配套泵站型號:DZ125-1;⑤額定電壓:380V;⑥電機功率:2.2kW;⑦液壓系統標準:KJ(國標)。

3 應用推廣

該液壓立式軸承拆卸工裝設備首先應用于鏈輪軸組組裝及減速器,試驗成功后,通過制作不同的配套工裝,目前已廣泛推廣至皮帶自移機尾滾筒中軸承的壓裝,限矩離合器的組裝,中部槽槽體變形校正等方面,液壓立式軸承拆卸工裝使用效果如圖8、圖9 所示,極大地提高了組裝效率、組裝質量,節省物力人力,產生了可觀的經濟效益。

圖8 液壓立式軸承拆卸工裝使用效果圖

圖9 液壓立式軸承拆卸工裝使用效果圖

4 結語

經過現場驗證,此套液壓立式軸承拆卸工裝可以有效地防止在拆卸鏈輪軸組軸承及減速器行星架中的軸承時砸傷損壞軸承,并且該套工裝可以用于各類組裝零部件的壓裝,通過使用該套工藝裝備,可以有效地提高組裝效率,提高組裝質量,節省物力人力,產生可觀的經濟效益,可以提高拆卸效率90%以上,即方便又安全。