港西油田油泥砂處理技術研究及現場試驗

鄭妍 ZHENG Yan;劉愛欽 LIU Ai-qin

(中國石油大港油田第五采油廠,天津 300283)

0 引言

油氣開發過程產生的油泥砂主要是由重質油包裹在吸水膨脹后的黏土礦物表面,形成“油包泥包水”懸浮顆粒,這種懸浮顆粒互相粘接,形成“團粒結構”的膏狀塑流體,未經處理的油泥砂,積存年限久,長期占用場站生產設施,存在環保隱患,如何資源化利用油氣田開發過程中產生的油泥砂是綠色礦產建設的重中之重[1],油泥砂取之于地層,是否可以通過調剖技術用之于地層,實現礦場閉環管理,攻關難點是根據油泥砂特性進行調剖體系研發、調剖選井及開展現場注入工藝試驗。

1 高固相油泥砂混懸調剖體系開發室內試驗研究

1.1 油泥砂物性分析

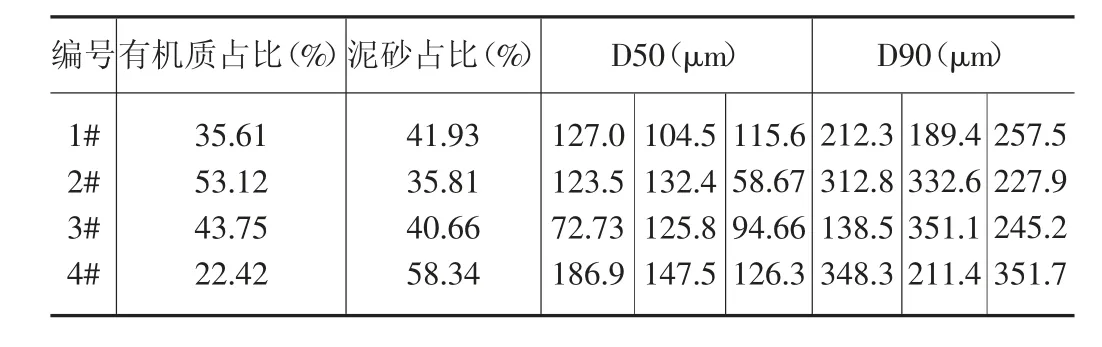

針對港西油田不同沉降罐產生的油泥砂現場取樣化驗,利用熱失重分析儀和激光粒度分析儀,檢測油泥砂有機質含量、泥砂固相、平均粒徑中值,為高固相油泥砂混懸調剖體系開發提供依據。結果見表1。

表1 各沉降池油泥砂樣品組分比重及粒徑數據表

通過實驗分析得知,港西油田油泥砂中有機質的比重為22.42%~53.12%,且原油組分中以重質油、瀝青膠質為主,在原油有機物中占比大于70%。

1.2 油泥砂混懸調剖體系配方研發

流動性是解決油泥砂注入性的第一步,如果裹挾的砂子粒徑偏大,與地層孔隙孔喉不匹配,在注入過程中會出現堵泵、堵地層,造成調剖注入壓力上升快,或井下砂埋[2]。根據Stockes 沉降公式,利用高分子化合物/鈉基膨潤土增大體系的表觀粘度和空間位阻,減小顆粒沉降。

懸浮基液配置:聚合物0.3%和泥漿5%,兩種溶液的體積比1~3。為了對比懸浮效果,以及考察油泥砂自身的攜帶能力,另外對油泥砂進行2 倍體積地層水稀釋,觀察靜置后析出5%自由水的時長。其中A 表示0.3%聚合物∶5%泥漿=2;B 表示2 倍體積地層水稀釋。實驗結果見表2。

表2 懸浮基液懸浮性對比實驗數據表

考慮到在一定排量注入,水體流動擾動有助于延長油泥砂混懸調剖體系中固相顆粒的沉降時間。通常認為大于30min 沉降時間可視為懸浮性能滿足調剖注入要求。通過實驗數據得出,在滿足地層孔喉大于3 倍顆粒直徑的前提下,對于粒徑<70μm 的油泥砂顆粒,可以直接用水稀釋攜帶,試驗應用嚴重竄流地層調剖;對于70μm<粒徑<125μm可應用0.3%聚合物和5%泥漿的懸浮攜帶液;而對于粒徑>125μm 的固相物,不建議應用簡單的懸浮攜帶液進行調剖注入。

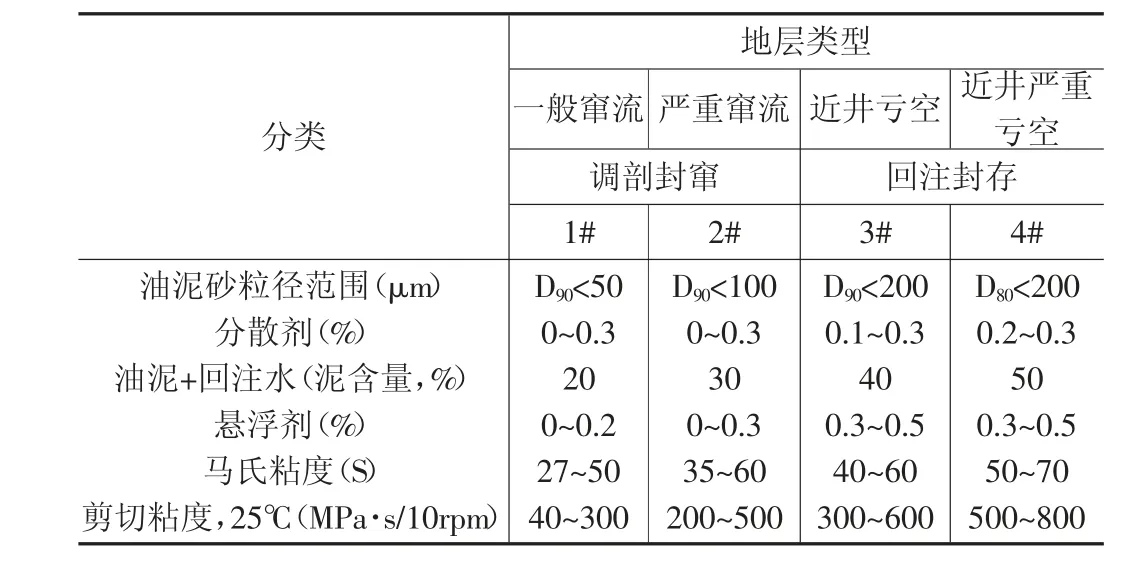

油泥砂混懸調剖體系是以泥砂為主的無機顆粒調剖劑,不同粒徑范圍的油泥砂適應不同井況調堵應用。通過控制油泥固含量、分散劑、懸浮劑的加量,可獲得懸浮穩定、不同剪切粘度的油泥調剖體系配方,見表3。

表3 油泥砂調剖體系配方表

1.3 調剖體系注入性、封堵性評價

室內采用大型離心機按照500rpm~1500rpm 不同轉速,獲得粒徑范圍小于30μm 的A 型油泥砂和粒徑30μm~100μm 的B 型油泥砂。

對A 型油泥砂加入現場水稀釋,B 型油泥砂加入2‰聚合物溶液稀釋,獲得不同固相含量的油泥砂基礎體系。對基礎體系添加乳化劑、懸浮劑、分散劑等,調制油泥砂調剖體系的懸浮能力達到30min 不沉降即可。

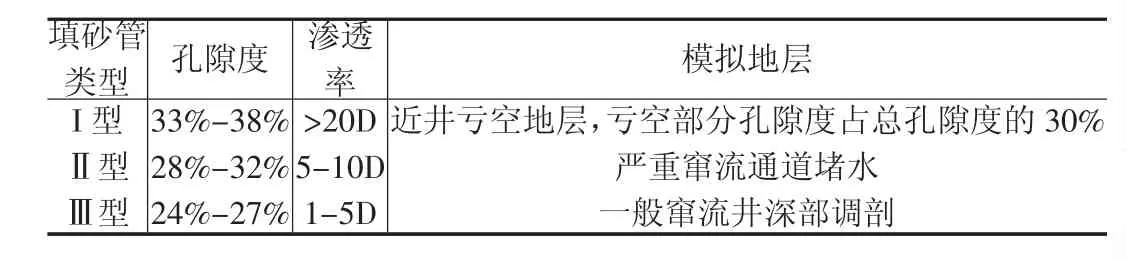

采用50cm 多點測壓的石英砂填砂管模擬調剖目的層,參數見表4。

表4 填砂管物性參數表

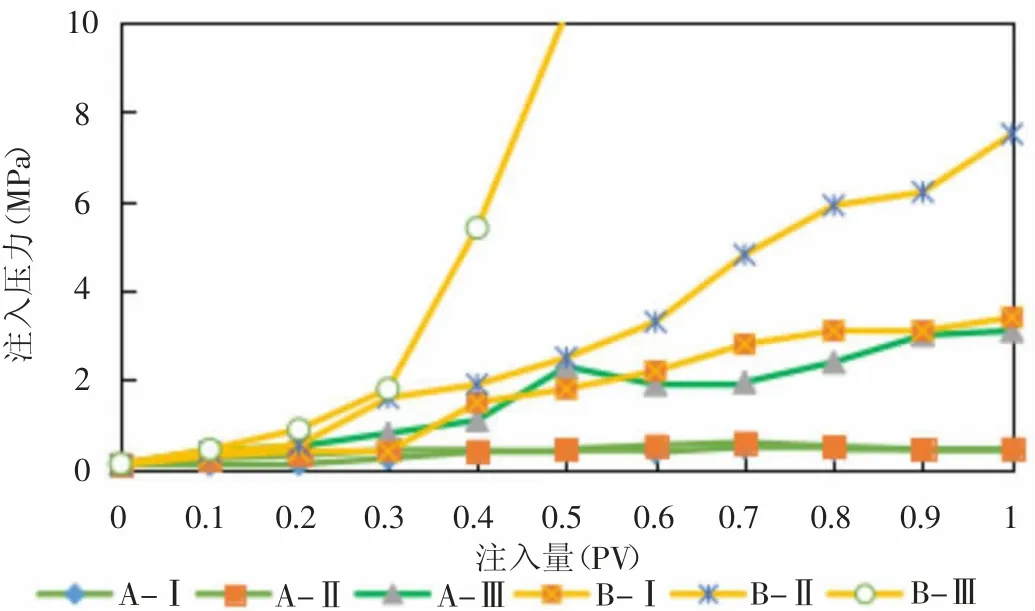

1.3.1 固含量10%油泥砂A 型、B 型調剖體系注入性評價

體系的注入性隨著固含量的升高會降低,選用固含量10%油泥砂調剖體系代表著A 型、B 型調剖體系各自最佳的注入性,同時避免了調剖效率低、固含量低導致的井組竄流問題,建立各自與調剖目的層Ⅰ、Ⅱ、Ⅲ型的注入性匹配關系。(圖1)

圖1 固含量10%油泥砂調剖體系注入性、封堵能力實驗

從圖1 可以看出,10%的固含量的A 體系,滿足全部調剖目的層,尤其是Ⅰ、Ⅱ型地層,最大注入壓力0.65MPa,基本不阻礙。而B 體系除了Ⅰ型地層能平穩注入,注入壓力最大3.4MPa,Ⅱ、Ⅲ型地層,注入壓力增速很快,Ⅲ型地層在注入0.5PV 時注入壓力已大于10MPa。

1.3.2 不同固含量下油泥砂A 型、B 型調剖體系注入性、封堵能力評價

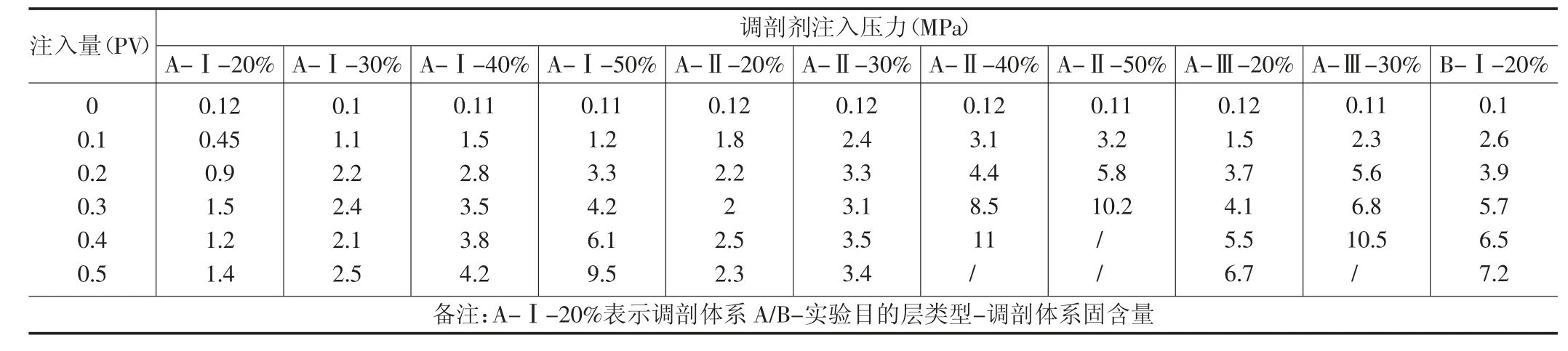

優化不同固含量下A 型、B 型體系的注入性,在保證安全注入性的前提下獲取最優的固含量范圍,實驗設計了A 型體系固含量20%、30%、40%、50%,實驗調剖目的層Ⅰ、Ⅱ、Ⅲ型;B 體系固含量20%,實驗調剖目的層Ⅰ型。實驗結果見表5。

表5 不同固含量油泥砂調剖體系注入性評價數據表

以上實驗表明,如果選擇A 體系,根據不同調剖目的層可以在固含量10%-40%之間調整封堵強度,但若選用B 體系應相對謹慎。B 體系不適合深部調剖,固含量10%時即可對最疏松的調剖目的層Ⅰ型建立明顯的滲流阻力。

1.3.3 調剖劑組合封堵能力實驗結果

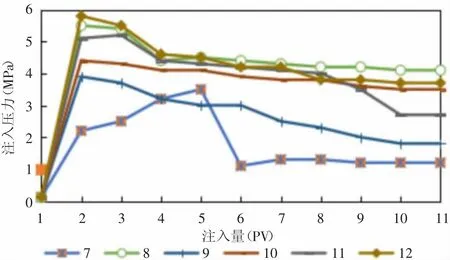

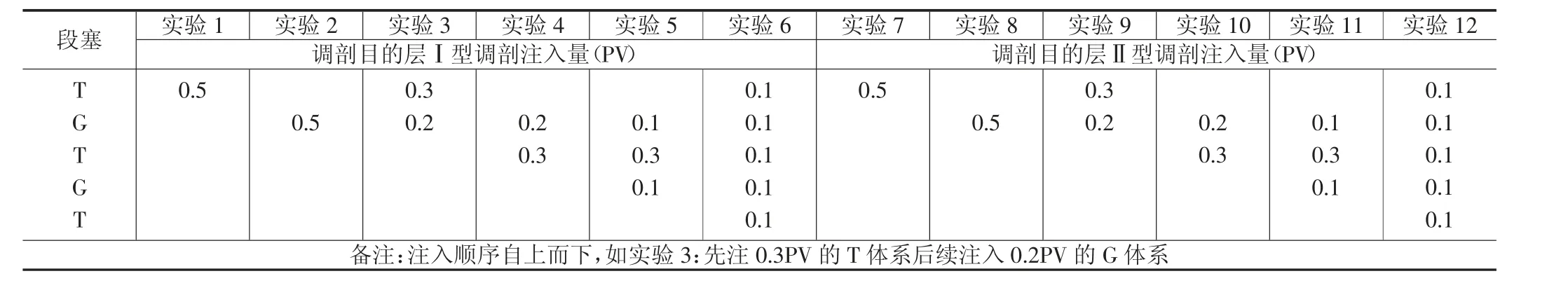

根據上述實驗結果,對Ⅰ型地層,實驗設計固含量30%的A 體系;對于Ⅱ型地層,實驗設計固含量20%的A體系。油泥砂調剖體系(表6 簡稱T)與聚合物凝膠體系(表6 簡稱G)總計注入量0.5PV。按照常用段塞組合實驗設計見表6,調剖后實驗結果見圖2、圖3。

圖2 調剖目的層Ⅰ型調剖劑組合體系封堵能力評價圖

圖3 調剖目的層Ⅱ型調剖劑組合體系封堵能力評價圖

表6 調剖劑段塞組合實驗設計表

從實驗結果來看,油泥砂調剖體系與凝膠調剖劑的組合調剖,不論是哪種段塞組合,對Ⅱ型地層的封堵能力普遍比Ⅰ型地層要強,平均壓力增幅在1-2MPa。單獨的體系都存在后期被注入水突破后壓力迅速降低,這種規律在以油泥砂體系為前置段塞,凝膠體系為后置段塞的調剖劑組合中也得到同樣體現,如實驗3 和9。而以凝膠作為前置或局部阻擋,后置油泥砂調剖體系封堵能力強,如實驗4、5、6 和實驗10、11、12。

2 油泥砂調剖配套工藝研究

2.1 沉降池油泥砂預處理工藝研究

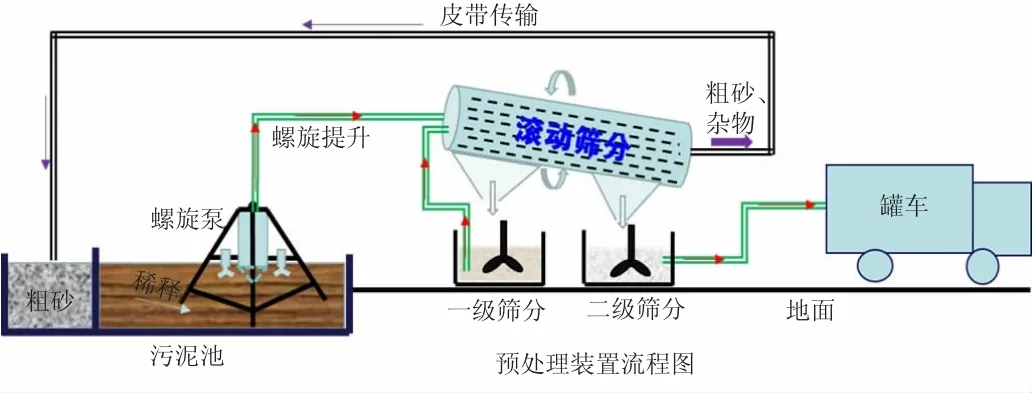

油泥砂預處理裝置共包含5 個系統:高壓稀釋系統、螺桿泵系統、螺旋提升系統、滾動篩分系統、皮帶傳輸系統(見圖4)。污油池內的原始產出油泥砂經高壓稀釋系統進行攪拌稀釋,由螺桿泵系統傳輸到滾動篩分系統進行不同粒徑級別的分選,經篩分處理后的油泥砂由罐車運輸到各單井點進行調剖施工。其中,滾動篩分系統是該裝置的核心,可以通過控制篩網的大小滿足現場對油泥砂粒徑的需求,確保了油泥砂來料的穩定性及注入性能[3]。

圖4 油泥砂預處理裝置流程圖

2.2 耐磨型大行程柱塞泵調剖工藝

針對常規調剖泵柱塞鋼套不耐磨導致后期密封不嚴等問題,更換陶瓷內套并加大柱塞行程,滿足施工排量<20m3/h,粒徑<8mm,固含量<40%調剖注入要求。

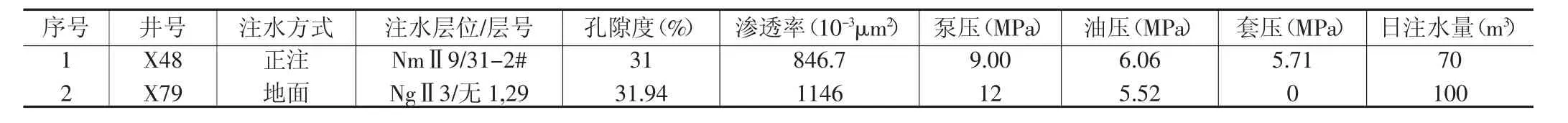

工藝流程如圖5:油泥砂經運輸車裝運至井場泥砂型混配調剖配液裝置(簡稱地罐),地罐蓄水1/3 容積后啟動攪拌器,攪拌30min-2h(期間根據卸車油泥砂含水、粘度調整其與配液水的比例1:1-1:5,按需添加分散劑、懸浮劑),啟動提升泵將配液后的油泥砂分散體系提升至調剖加藥罐,繼續攪拌30min,啟動調剖泵開始施工。

圖5 油泥砂調剖流程示意圖

3 現場試驗應用

3.1 調剖選井及設計優化

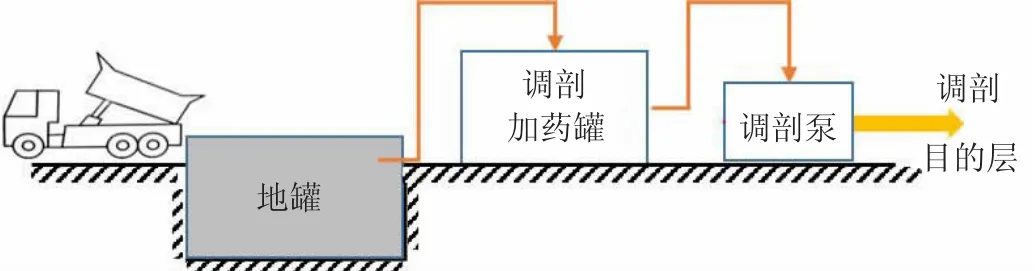

3.1.1 選井標準 經過室內物模研究,確定油泥砂調剖選井應滿足條件見表7。

表7 油泥砂調剖選井條件表

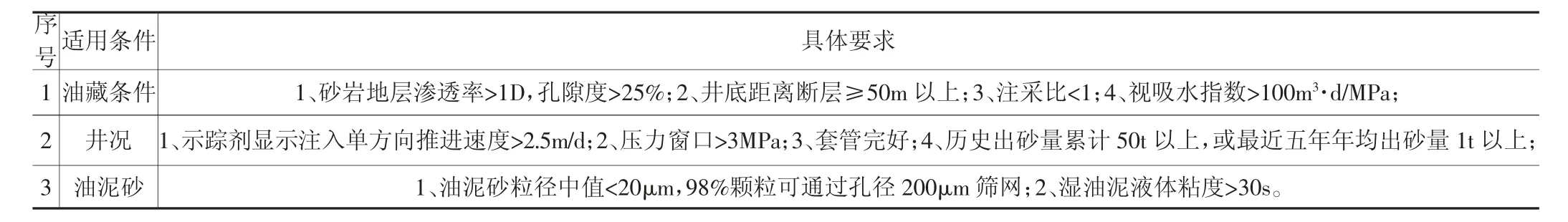

3.1.2 調剖設計優化 按照選井標準,確定X48、X79井為采出液沉積物調剖優選井,見表8。

表8 X48、X79 井生產數據表

3.2 現場試驗

X48 和X79 井共計注入高固相油泥砂混懸調剖10160m3,平均壓力增幅0.8MPa。有效期內受益油井累計純增油613 噸。

4 結論

①油泥砂調剖體系固相顆粒粒徑是影響調剖注入性的首要影響因素,在控制固相顆粒粒徑的基礎上,通過調整體系的固相濃度可提高體系對地層的封堵性。

②油泥砂調剖體系自身調剖存在被稀釋、易突破的缺陷。與凝膠調剖體系組合使用時,應將凝膠體系作為前置段塞形成阻擋,能削弱油泥砂調剖體系被稀釋的不足,同時能發揮其架橋封堵能力。