某型飛行器整流天線罩工藝設計與應用

梅延寧 唐亮 王博 錢明宇

摘 要 某型飛行器整流天線罩采用樹脂基纖維增強復合材料制作,該整流天線罩的尺寸精度要求高且產品批量大,本文介紹了該整流天線罩的纖維增強鋪層設計、模具設計和成型工藝,通過合理的工藝設計解決了該整流天線罩產品制造的問題,保證了產品批量化快速穩定生產。該工藝設計可為其他類似結構的產品工藝設計和生產提供參考。

關鍵詞 整流天線罩;復合材料;工藝設計;制造應用

Process Design and Application of Rectified Radome

for a Certain Aircraft

MEI Yanning,TANG Liang,WANG Bo,Qian Mingyu

(Harbin Topfrp Composite Co., Ltd., Harbin 150038)

ABSTRACT A certain type of aircraft radome is made of resin-based fiber reinforced composite material, which requires high dimensional accuracy and a large batch of products, this article introduces the fiber reinforced layer designs, mold designs, and forming process for the aircraft radome. The product manufacturing problem of the radome was solved through reasonable process design, ensuring rapid and stable mass production. This process design can also provide reference for mass production of other products with similar structures.

KEYWORDS the rectifying radome; composite materials; process design ; manufacturing applications

通訊作者:梅延寧,男,高級工程師。研究方向為復合材料成型工藝。E-mail: hrbfrp_myn@163.com

1 引言

本文研究的整流天線罩應用于某型飛行器的頭部天線上,起著承載整流和電磁波透過的作用,可使飛行器天線在其防護下正常工作,是該飛行器必不可少的重要配套設備。該型整流天線罩采用樹脂基纖維增強復合材料成型,尺寸精度要求高且產品批量大,如采用濕法成型,則生產效率低、產品質量一致性差且環境不友善,經合理的工藝設計和試制,形成了較為可靠的制造工藝技術,解決了產品批量化制造的關鍵問題,滿足了該產品的技術指標和交付周期要求。

2 工藝設計

2.1 工藝路線的選定和特點

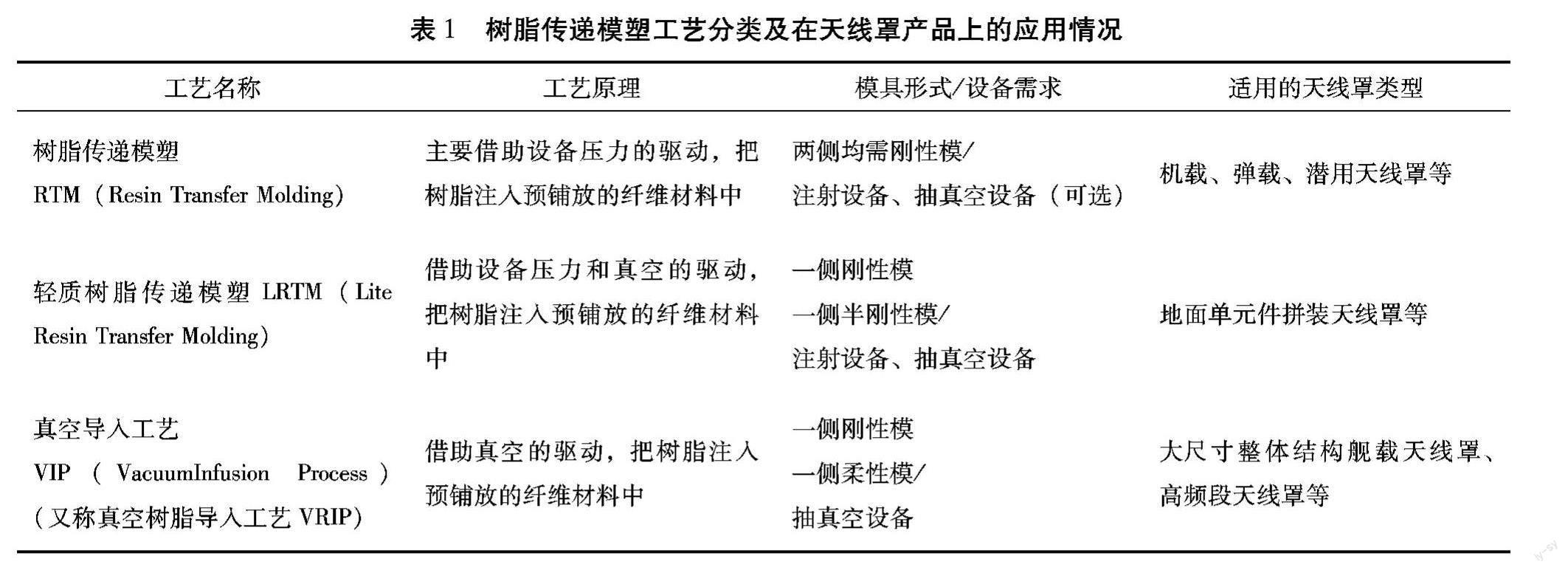

選用環境友善的樹脂傳遞模塑工藝替代原手工浸潤樹脂工藝較為理想,但不同的天線罩類型需要匹配適合的樹脂傳遞模塑工藝,其工藝分類的主要區別是樹脂注入干織物鋪層的工藝原理以及與工藝相匹配的模具和設備需求,天線罩產品根據結構性能等特點,選取適合的樹脂傳遞模塑工藝極為重要[1]。樹脂傳遞模塑工藝主要分類和在天線罩產品上的應用情況如表1所示。

通過分析,采用RTM結合真空輔助工藝較為適合該型天線罩,其原理是在真空輔助的作用下,使增加正壓力的樹脂注入固定間隙的模腔,使樹脂浸潤預鋪放的纖維,直至完全浸潤并固化。該工藝需對樹脂導入速度和纖維浸潤時間進行控制,進而對導入樹脂在模腔內界面層上所施加的正、負壓強的控制。優點是使樹脂導入的同時沒有氣泡夾雜在樹脂內,同時有效的避免了纖維在被樹脂浸潤過程中出現短路和白斑的現象。該工藝具備成型產品性能優良、質量穩定、生產效率高、成本低和環境友善的諸多特點[2],在天線罩產品上取得了廣泛的應用。

采用真空輔助RTM工藝,對纖維增強鋪層進行了調整,對模具進行了改進,解決了產品表觀、精度和快速成型的技術瓶頸,實現了該天線罩的批量化快速穩定生產。該整流天線罩制造工藝技術特點如下:

(1)真空輔助RTM工藝采用外圍注射形式,初始導入輻射面積大、效率高;[3]

(2)天線罩制造工藝路線為采用高精度金屬凹凸雙模具壓制成型,保證了產品尺寸精度;

(3)纖維預制體成型技術應用,有效的提高了生產效率;

(4)采用模溫機加熱系統實現了模具的快速高低溫轉化的應用,精準的控制了樹脂的固化溫度和時間,有效的縮短了成型周期;

(5)氣動脫模工裝的設計,實現了產品無損傷的快速脫模。

2.2 產品結構

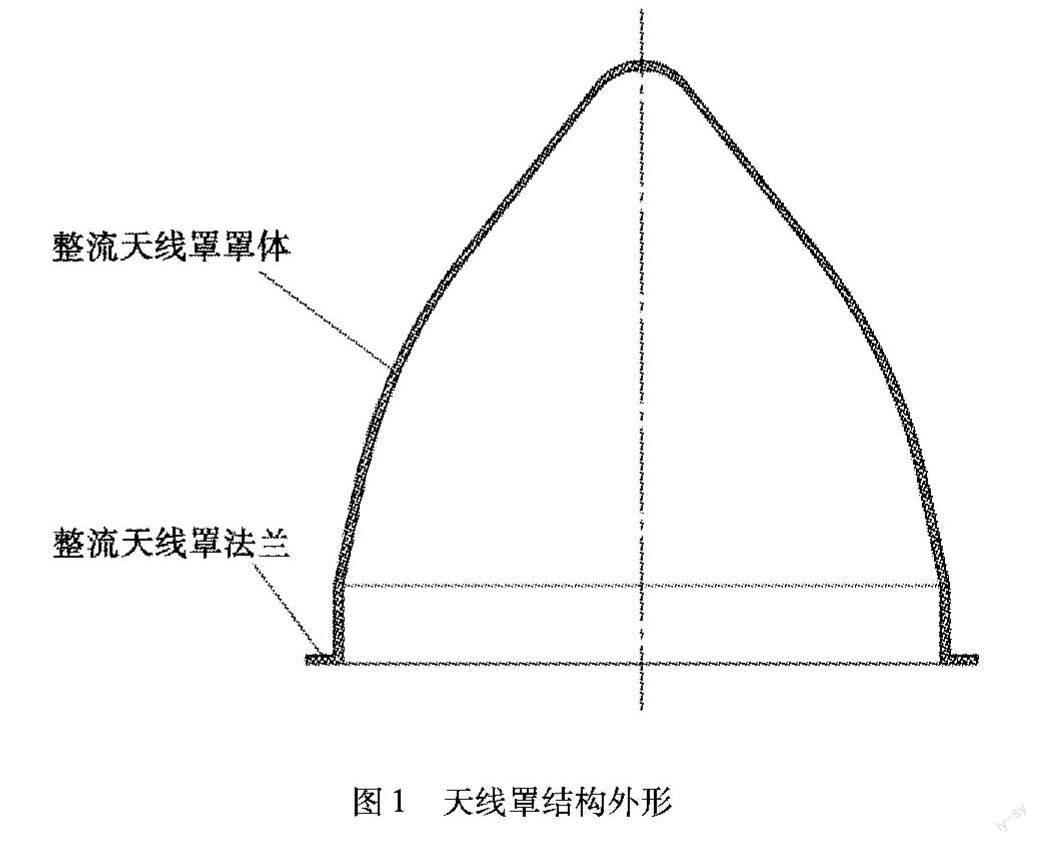

該整流天線罩為一體結構,由罩體和法蘭組成,其材料為高強纖維織物和高性能環氧樹脂的復合材料,罩體在外形上起到減阻整流的功能和內部設備搭載的空間需求,同時可滿足載荷和電磁性能設計的要求,如圖1所示。

天線罩罩壁由外向內結構分別為:耐老化層、外表面層、結構層和內表面層,如圖2所示,壁厚要求均勻一致,所用材料和鋪層設計具體如下:

(1)耐老化層為環氧樹脂膠衣和1%(質量分數)氣相二氧化硅的復合材料層,厚度均勻為0.15mm~0.2mm。如此設計是因為環氧樹脂膠衣層自身材料耐腐蝕性能優良,而均勻混入氣相二氧化硅是為了提高模具升溫時膠衣的附著力;

(2)外表面層采用長纖維氈層,長絲氈具有較多數量的孔隙,有益于加快樹脂的行進速度,同時對耐老化層和后續的外表面隔離層具有良好的粘接過度作用,利于樹脂導流和浸潤結構布層。如選用編織布則會約束樹脂流動,如果必須使用編織布,應搭配其它浸潤效果更好的織物才能達到預期,因其材料編織形式和各類纖維材料復合形式的不同,對樹脂的流動和浸潤的效果也有所不同[4-5]。短切氈等也都能用于樹脂傳遞模塑工藝,但是樹脂通過這些織物或氈層流動速度很慢,這就是開發特殊的具有增強作用的纖維織物的原因,可以將這些織物集成到鋪層中,加快樹脂流動[6];

(3)結構層采用S玻璃高強纖維織物,該材料具有優良的電磁透波性能,可以滿足天線工作的性能指標要求;

(4)內表面層與外表面層所用的材料和厚度為對稱結構。如此設計是為了防止結構層兩側所用材料不同使該結構內存在不同應力,造成產品出現變形現象,同時也更利于高效浸潤結構布層;

(5)樹脂選用150℃快速固化的環氧樹脂,80℃~100℃時具有較低的粘度,采用RTM工藝對纖維的浸潤性良好。

2.3 模具設計

天線罩成型模具主要由凹模、凸模和外殼組成。根據產品外形和結構形式制造滿足要求的成型模具,模具應具備一定的結構剛度、精準的尺寸和外形、完好的密封性、可拔模特性及產品成型所要求的熱變形能力[7]。具體設計如下:

(1)外殼和凹模緊固為一體,接合面設置有O型密封圈,形成的腔體用來注入循環流動的可調溫度的導熱油,導熱油溫度和流量的控制由外接的自動模溫機實現;

(2)凸模的外表面為產品成型的工作面,形面誤差±0.025mm,表面粗糙等級為A級光亮面,表面在使用前涂覆有產品離模劑,凸模底部設置安裝有脫模氣塞和相關聯的正負壓氣體接入孔,脫模氣塞既能實現真空負壓的鎖止,又能實現正壓下氣體的導出,從而實現罩體與凸模的分離;上部設置安裝有凸模脫模墊圈及相應的密封圈和正負壓接入孔,可進一步保證罩體與凸模的分離;凸模上方設置有樹脂注入孔,如圖3所示,凹模上方連接面與壓機設備移動壓頭相固定連接,可實現升降;

(3)凹模的內表面為產品成型的工作面,凹模底部上設置有真空負壓接入口,上方設置有凹模脫模墊圈。凹模脫模墊圈由墊圈、彈簧、鎖止擋片、擋片轉軸、限位銷組成,可實現產品與凹模的首先分離,如圖4所示,凹模下方連接面與壓機設備基座相固定連接;

(4)凹凸模的定位通過軸向和徑向定位面實現精準定位裝配,以保證凹凸模合模后形成的腔體的精度,形面定位誤差±0.05mm,保證了成型產品厚度和外形尺寸的精度。

3 天線罩成型過程

3.1 制作纖維預制體

纖維預制體在專用的與天線罩內表面外形一致的模具上制作成型,每層纖維使用微粘的噴膠逐層粘接鋪放,全部纖維布層鋪放完成后在預制體模具上取下待用。纖維鋪放工序采用預制體形式批量制作,可有效減少在成型模具上鋪放的時間,便于高效作業。

3.2 耐老化層制作

利用壓機設備使凹、凸模分離一定高度,在凹模脫模墊圈上表面做好防護,在凹模表面利用特質工具滾涂一層混有規定比例氣相二氧化硅的復合材料層,膠衣用量根據設計要求精準計量以保證涂覆層厚度,并通過外殼內部的導熱油快速使模具加熱,使膠衣實現快速固化。將外表面疏水耐老化層直接制作在模具上與產品后續功能層可實現一體成型,可保證各層間的粘接強度和提高生產效率。

3.3 成型和固化

預制體鋪放:待耐老化層固化后,在凹模放置纖維預制體,利用壓機將凸模向下壓制,直至與凸模軸向限位面壓合到位,將脫模氣塞、凸模脫模墊圈和凹模底部同時抽真空負壓,將外殼和凹模間充入80℃~100℃的導熱油,使模具預熱,如此設計是利于降低注入樹脂的粘度,利于樹脂浸潤纖維預制體,保證纖維浸潤均勻且提高浸潤效率。

樹脂注入:在凸模樹脂注入口注入環氧樹脂,樹脂注入壓力為0.2 Mpa~0.3Mpa,真空負壓壓力為-0.095 Mpa~-0.1Mpa,在正壓樹脂和凹凸模腔內真空負壓的作用下,使樹脂由上至下浸潤纖維預制體,直至樹脂從凹模底部真空負壓孔部流出,此時停止樹脂注入并將真空負壓管路鎖止。利用模溫機將按樹脂固化制度時間恒溫加熱,達到固化時間后再利用模溫機進行導流油的冷卻,冷卻溫度為50℃~60℃,此工序均由設定好的數控程序由模溫機完成溫度的轉化。如此設計是使后道工序脫模的產品在此溫度下具備足夠的剛度,以保證成型產品外形尺寸精度,同時快速的升降溫的工藝模具設計有效的提高了產品成型的效率,如圖5所示。

3.4 脫模

利用壓機提升凸模,過程中分別實現產品與凹模的分離和產品與凸模的分離,具體實施方式如下:

(1)凹模脫模墊圈將產品與凸模鎖止,實現產品與凹模分離。原理是凹凸模剛分離時,限位銷與凹模位移小于1.5mm時,還處于頂住鎖止擋片的階段,此時鎖止擋片與凸模的卡槽處于鎖止狀態,實現了此位移過程凹模脫模墊圈與凸模的鎖止,凹模脫模墊圈鎖止了產品的法蘭,將產品與凸模緊固在一起。如此設計的優點是,實現了產品與凹模的分離,杜絕了產品先與凸模分離的情況,如圖6和圖7所示。

(2)凹凸模分離時,限位銷與凹模位移大于1.5mm時,鎖止擋片與凸模的卡槽此時變為非鎖止狀態,脫模墊圈鎖止失效,從而實現了產品與凸模之間可分離的條件,如圖8所示。

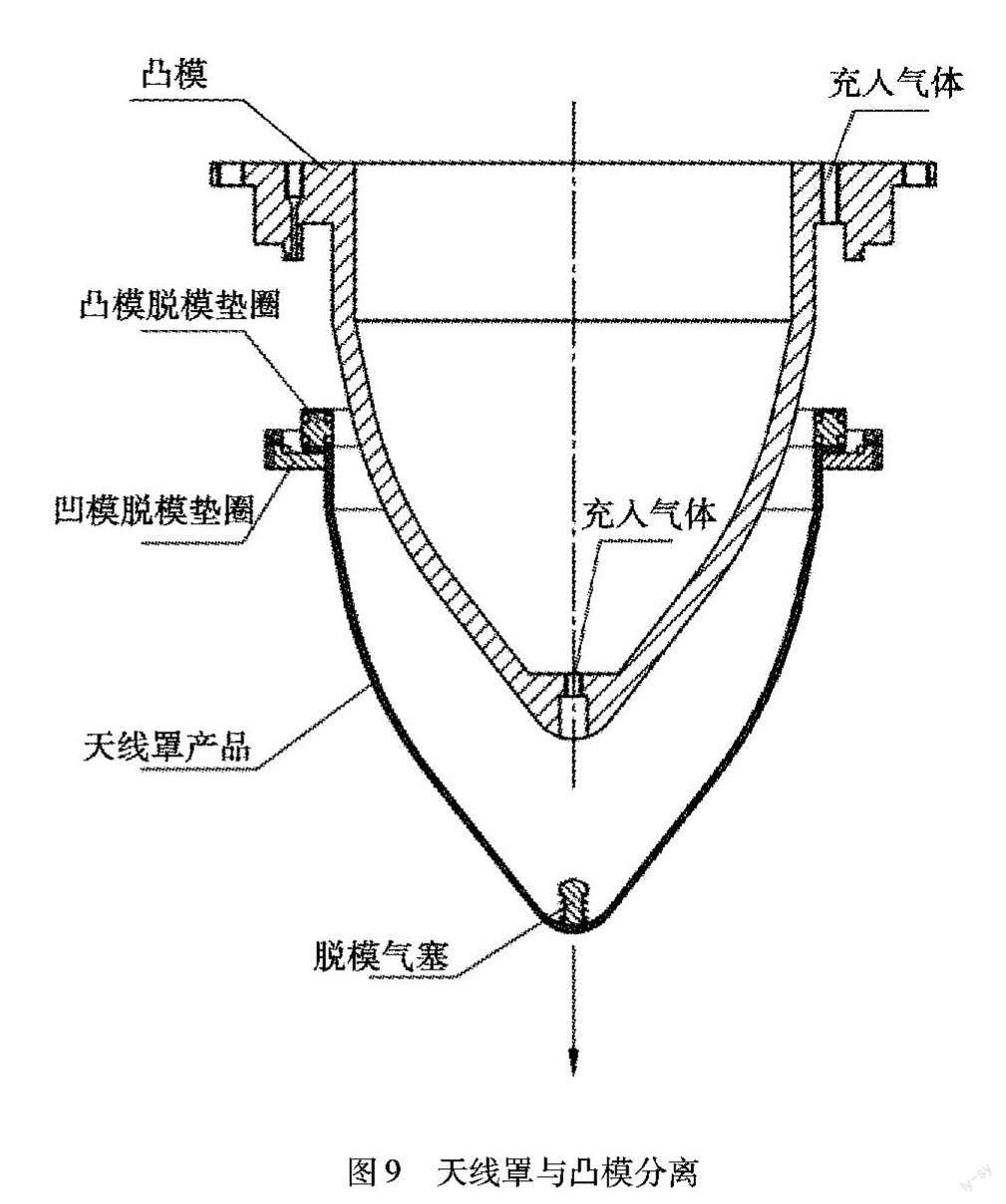

(3)在凸模上方和凸模內部的氣壓接入孔同時充入高壓氣體,高壓氣體推動凸模脫模墊圈與產品形成反作用力,同時脫模氣塞周邊沖出的正壓氣體使凸模和天線罩間形成反作用力,實現了產品與凸模的無損快速分離,如圖9所示。此時便完成了單件天線罩制造的所有工序,批量產品可按上述工序循環反復生產,采用反應活性較高的樹脂,生產效率最快可達10min/件。

4 結語

該型飛行器整流天線罩采用了真空輔助RTM成型工藝,成型產品滿足各項性能指標要求,質量一致性好且生產效率高。該工藝在應用過程中應特別關注樹脂注入前黏度、模具密封性等因素,這些因素失控很大可能會造成制品品質急劇降低[9]。

復合材料制品在進行工藝設計時,應綜合考慮制品的結構、厚度、生產效率等因素,以及所能選用的材料體系等是否能夠滿足制品性能指標的要求[10],充分評估后再確定工藝的適用性,只有適宜的制造工藝才能制造出符合技術和交付要求的產品。

參 考 文 獻

[1]盧斌等.潛用天線罩玻璃纖維增強復合材料及其真空輔助RTM成型工藝[J].電子機械工程,2012,2(5):47-50.

[2]孫賽 劉木金,等.RTM成型工藝及其派生工藝[J].宇航材料工藝,2010,6(5):70-74.

[3]李中華.樹脂傳遞成型工藝過程分析與模具技術[J].宇航材料工藝,1996,2(2):76-78.

[4]叢厚陽,李煒.復合材料RTM工藝增強體的滲透性研究[J].紡織科技進展,2007,3 (6):11-14.

[5]梁曉寧,李煒,羅永康,等.厚鋪層結構纖維增強體滲透性能研究[J].玻璃鋼/復合材料,2010,3(1) :35-38.

[6]董抒華,王成國,賈玉璽,等.纖維復合材料預制件滲透率及其結構相關性的研究進展[J].材料工程,2013,3(5):36-39.

[7]益小蘇,李宏運.航空液態成型復合材料關鍵技術研究[J].新材料產業,2009,6(2) :6-15.

[8]邱婧婧,段躍新,等.RTM工藝參數對樹脂充模過程影響的模擬與實驗研究[J].復合材料學報,2004,12(1):15-18.

[9]梅延寧,王洪良.復合材料閉模成型工藝在天線罩上的應用研究[J].纖維復合材料,2021,2(1):83-88.

[10]王飛,石佩洛.樹脂基復合材料在雷達天線罩罩領域的應用及發展[J].宇航材料工藝,2017,1(3):10-13.