復合材料泡沫夾芯結構在小型無人機中的應用

王丹 李俊斌 孟要偉

摘 要 無人機具有零生命損傷、操作靈活、功能多樣、環(huán)境適應性強等優(yōu)勢,在社會各領域發(fā)揮著重要作用。小型無人機具有風險低、重量輕、總體尺寸小等特點,這對其結構提出了保證性能、控制成本的設計要求。復合材料泡沫夾芯結構能夠在保證結構承載的前提下,最大程度減輕結構重量,同時在工藝方面具有一體化成型的成本優(yōu)勢。本文對泡沫夾芯結構的結構特點、性能優(yōu)勢、材料選擇、成型工藝進行重點介紹,并探究了泡沫夾芯結構在小型無人機結構中的應用,為小型無人機機體結構設計提供參考。

關鍵詞 小型無人機;復合材料;泡沫夾芯;結構設計

Application of Composite Foam Sandwich

Structure in Small Drone

WANG Dan, LI Junbin, MENG Yaowei

(AVIC Xian Aircraft Industry Group Co.,Ltd.,Xian 710000)

ABSTRACT Drones have played an important role in various fields of society as for the advantages of zero life damage, flexible operation, diverse functions and strong environmental adaptability. Small drones have the characteristics of low risk, light weight and small overall size, which puts forward design requirements for their structure to ensure performance and control costs. Composite foam sandwich structure can reduce the weight to the greatest extent while ensuring the bearing capacity of the structure, and have the cost advantage of integrated molding in terms of process. This paper introduces the foam sandwich structure, and discusses its characteristics, performance advantages, material selection, and molding process. Emphasis is placed on the application of foam sandwich structure in small drone is explored, which provides a reference for the structural design of small drone.

KEYWORDS small drones;composite materials;foam sandwich structure;structural design

通訊作者:王丹,女,碩士生。研究方向為飛機結構強度設計。E-mail:wangdan3697@163.com

1 引言

無人機即無人駕駛飛行器,是利用其內部設備被遠程操縱或進行自主飛行并完成特定任務的飛行器。近年來,各式各樣的無人機進入了井噴式發(fā)展的階段。與有人或載人飛機相比,無人機突破生物個體對機械設施的限制,具有零生命損傷、操作靈活、功能多樣、環(huán)境適應性強等優(yōu)勢,在軍用領域被廣泛應用于偵察監(jiān)視、通信中繼、空中預警、電子干擾、火炮校射、攻擊格斗等諸多軍事行動中[1],在民用領用則在航空拍攝、氣象監(jiān)測、地質勘探、信息通訊、邊境巡邏、治安反恐、農業(yè)種植等活動中發(fā)揮了巨大作用。同時,無人機在社會各方面的廣泛應用也對其結構設計提出了更為嚴苛的成本控制要求。在滿足強度、剛度要求的前提下,無人機結構設計時必須考慮簡化結構形式、減小結構重量、降低結構成本。目前,在無人機上大量使用復合材料是降低成本的必然選擇[2]。

小型無人機具有風險低、重量輕、總體尺寸較小的特點。復合材料性能優(yōu)良,可作為小型無人機的主體材料,同時,根據(jù)小型無人機特點,利用復合材料良好的整體成型工藝性,使用新構型,可以達到減少機體內部零件、提高可用空間、降低重量的目的,滿足成本控制要求[3]。相對傳統(tǒng)復合材料實體板結構,夾芯結構是一種材料分布更為合理的輕量化結構,并有望在小型構件中發(fā)揮重要作用。

2 泡沫夾芯結構

泡沫夾芯結構屬于夾芯結構的一種,是典型的輕質高強復合材料結構形式。夾芯結構一般由上面板、膠接層、芯材、膠接層及下面板構成,其上、下面板一般為碳纖維/樹脂層壓板結構,在層壓板中間填充低密度材料,可以以較小的重量為代價,大幅度提高層板強度,達到減重增效及一體化制造的目的。同時,夾芯結構具有較大的設計空間。可對面板的鋪層順序、芯材的形狀、夾芯結構的成型方式進行設計,得到不同性能的復合材料制件,使之適應不同部件的使用需求。

2.1 芯材選擇

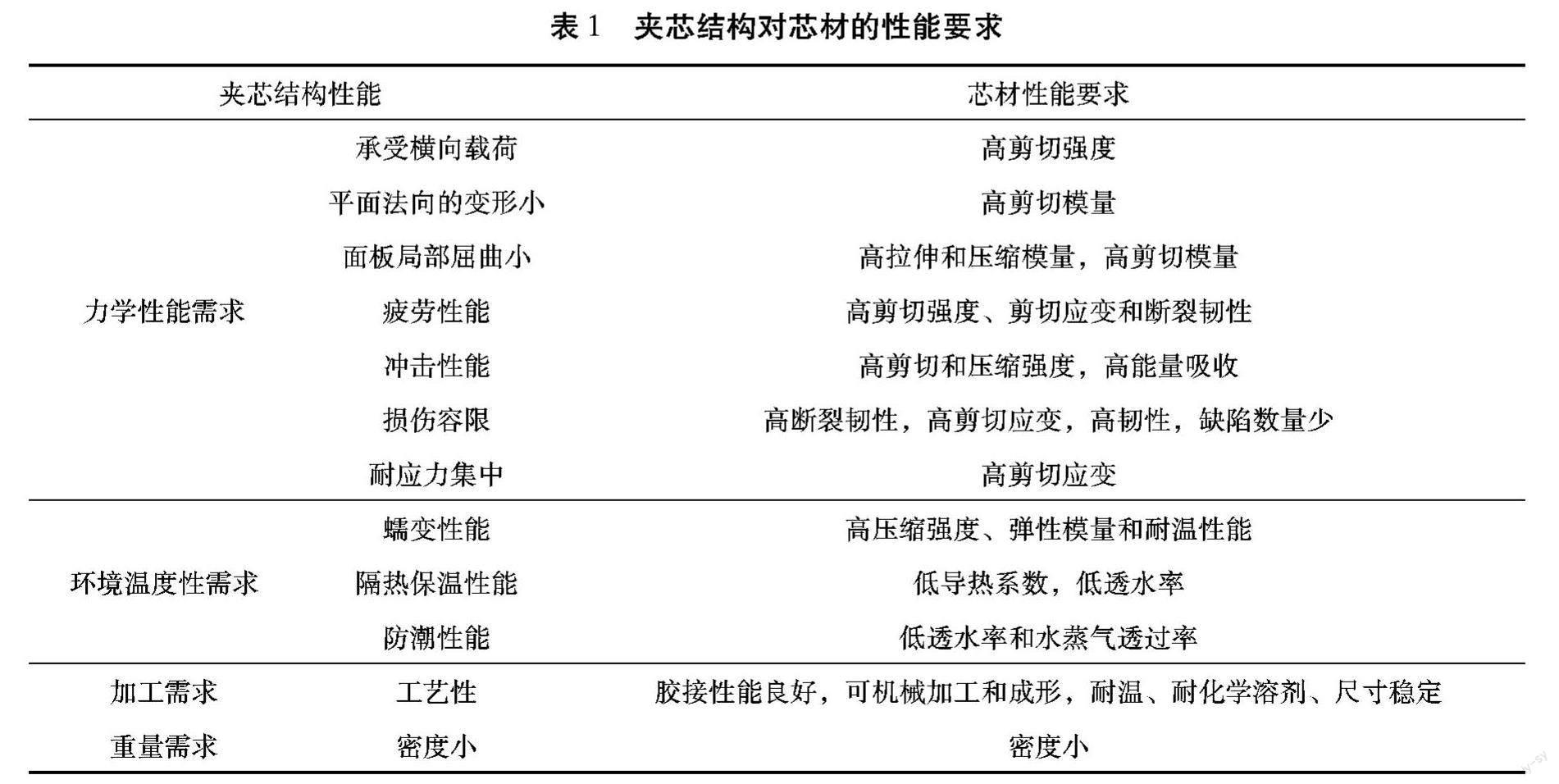

夾芯結構的性能很大程度上取決于芯材的性能,如表1所示。

夾芯結構中的芯材一般為多孔結構,是一種由相互貫通的棱邊和壁板或封閉孔洞相互聯(lián)結構成的網絡體。由類蜂窩的六邊形孔格相互堆積構成的多孔材料為蜂窩材料,包括鋁蜂窩、芳綸紙蜂窩等。由填充三維空間的多面體構成的多孔材料為泡沫材料,包括PMI泡沫、PVC泡沫等。其中,PMI泡沫密度小、耐高溫、抗壓和比強度高[4],具有優(yōu)異的二次加工性能,可加溫成形、機械加工成形,且高溫下耐蠕變性能好,能夠適用高溫固化的樹脂和預浸料并滿足固化工藝對泡沫尺寸穩(wěn)定性的要求,在航天航空領域應用最為廣泛。例如,空客公司采用泡沫夾芯結構用于其A330飛機和A340飛機的壓力框、擾流板、翼身整流罩等部件;波音公司采用泡沫夾芯結構用于MD11飛機尾部的發(fā)動機進氣口側板件結構;ATR公司采用泡沫夾芯壁板結構做ATR 72飛機的襟翼整流罩和翼尖;商飛公司的ARJ21飛機小翼也采用了泡沫夾芯結構[5]。

相比蜂窩材料,泡沫具有各向同性的力學性能,能滿足復雜的受力狀態(tài)下的結構和強度要求,適用于無人機結構。同時,從經濟角度出發(fā),在小尺寸結構設計中,泡沫材料的應用也有遠超于蜂窩材料的優(yōu)勢。

(1)泡沫材料制備方法簡單,適用各種液體成型工藝,且機械加工性能較好,加工成本更低,可制造復雜異形件,更能滿足復雜結構和小尺寸結構的加工制造要求,減少裝配環(huán)節(jié)并節(jié)省成本。

(2)作為夾芯結構的芯材,泡沫與復合材料面板貼合性能更好,在共固化成型時,避免蜂窩孔格處出現(xiàn)的面板纖維彎曲、樹脂富集等問題,在保證性能的前提下增加產品合格率,減少夾芯結構制造成本。

(3)結構件中多選用高閉孔率的泡沫作為芯材,吸濕性更低,水和水汽不能進入閉孔泡沫內部,減少了由于吸水率帶來的結構破壞、重量增加、維修次數(shù)增大等風險。

2.2 成型方法

泡沫夾芯結構可通過預成型泡沫芯和面板法、預成型面板法、預成型泡沫芯法以及澆鑄成型法等方法制得,不同成型方法的區(qū)別在于面板成型、芯子成型及二者連接的先后順序。

預成型泡沫芯和面板法是在分別制備好面板和泡沫芯子后,選擇合適的膠黏劑,按順序粘合面板和芯子制成夾芯結構。該法工藝簡單,但是生產效率較低。

預成型面板法,又稱泡沫澆注成型法,是指先制成面板,隨后利用面板及其他材料預制夾芯結構的模具,在模具中發(fā)泡形成泡沫芯子,使之與面板緊密粘接制得泡沫夾芯結構。

預成型泡沫芯法是先制備泡沫芯子并對其進行修切作成模具,將預浸料鋪放在泡沫芯子上,之后進行面板的固化成型,在面板固化過程中制得泡沫夾芯結構。

澆鑄成型法,是指預先成型纖維增強的空腔結構,再在空腔結構中進行泡沫芯子的發(fā)泡成型,泡沫發(fā)泡過程中充滿整個空腔結構,發(fā)泡完成后即得到泡沫夾芯結構。該法適用于制備復雜的泡沫夾層結構制件。

3 泡沫夾芯結構的應用

3.1 翼面結構

機翼是無人機的主升力面,其主要作用是提供無人機飛行時所需的升力,同時承受了整個無人機的重量,保證無人機在戰(zhàn)術技術所要求的所有飛行狀態(tài)下的飛行性能。因此,在結構輕量化的前提下,無人機機翼設計時必須滿足結構的強度和剛度要求,同時保證機翼與機身結構的連接。

目前,無人機機翼常用的復合材料結構形式主要有夾層板梁式、夾層壁板墻式、全高度泡沫夾芯式、蒙皮空腔式、夾層盒式等[6]。其中,泡沫夾芯結構可用于全高度泡沫夾芯式和夾層盒式機翼。

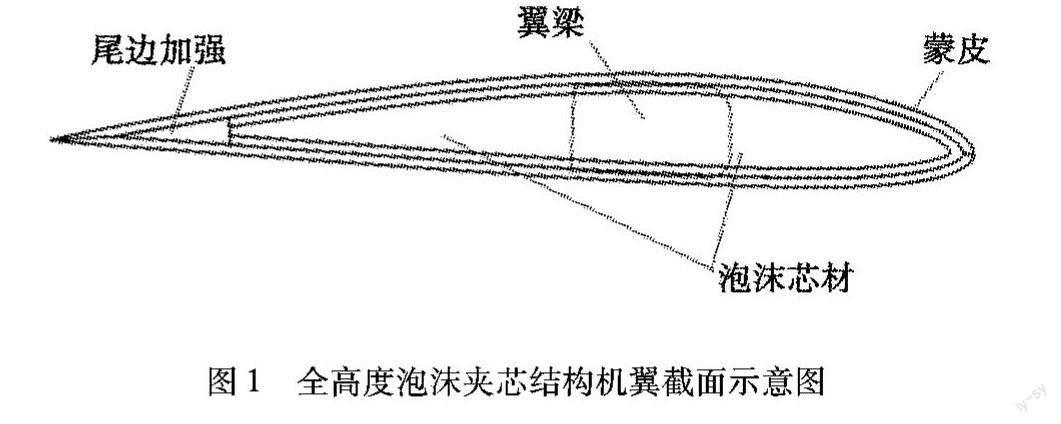

對于翼型較小的無人機,采用全高度泡沫夾芯結構作為機翼結構具有明顯的優(yōu)勢。全高度泡沫夾芯機翼結構由蒙皮、翼梁、翼肋及泡沫芯材組成[7]。一種小型無人機的機翼結構截面示意如圖1所示。

翼梁與翼肋連接作為機翼骨架,與蒙皮膠接固化,內部填充泡沫芯材。被泡沫芯材密集支撐的蒙皮承載氣動力,翼梁傳遞氣動力產生的彎矩和剪力,扭矩由蒙皮和翼肋組成的閉室來傳遞。

蒙皮為碳纖維單向帶與碳纖維織物混雜的復合材料層壓板結構,厚度一般較薄,內部填充泡沫芯材,上、下蒙皮與泡沫芯材形成盒狀結構,具有較強的抗沖擊能力。

翼梁為碳纖維復合材料層壓板,為機翼主承力部件。可在翼梁處設計機翼與機身的連接部件,將機翼載荷傳遞到機身上。單梁式翼梁一般位于翼剖面最大的高度處,雙梁式翼梁分別位于機翼弦長15%~20%和55%~60%處[8],翼梁截面形式包括“C”形、“工”形、矩形、圓形等。可根據(jù)具體承載要求和尺寸要求進行合理選擇和布置。

由于泡沫芯材對蒙皮的密集支持,因此所需翼肋數(shù)量較少。僅在機翼兩端設計端肋,可選用“C”形截面的碳纖維層板結構,其緣條與蒙皮膠接固化,形成封閉盒狀結構。

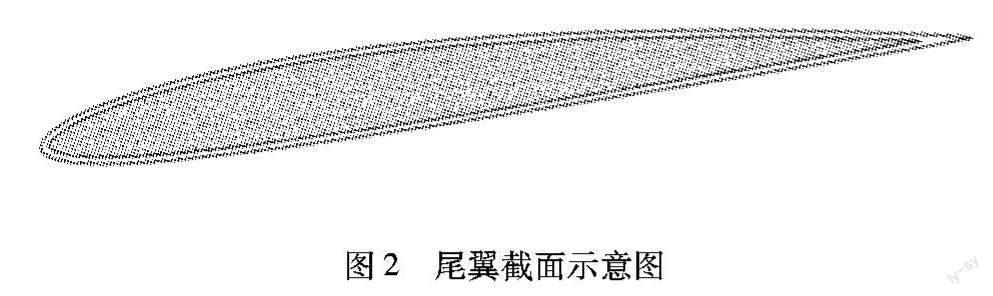

尾翼結構與機翼結構類似,但尾翼翼型更小。因此,可選用泡沫作芯材的夾層盒結構,由泡沫芯材與蒙皮組成,如圖2所示。蒙皮由內部泡沫芯材支撐傳遞彎矩和剪力。在尾翼端部設計“C”形截面的翼肋,翼肋與蒙皮固化組成的閉室傳遞尾翼扭矩。同時,可在端肋處設計尾翼與機身的連接部件。

3.2 機身結構

機身是無人機的軀干,裝載其內部所有電子設備、飛控系統(tǒng)、動力裝置及其他任務載荷,并將機翼、尾翼等部件連接成完整結構,承受且傳遞各部件傳來的載荷。機身結構是一種典型殼體結構,由蒙皮、長桁、框等典型構件組成。其中長桁為機身重要的縱向受力骨架,承受機身縱向彎曲產生的縱向力,長桁為蒙皮的縱向支撐,長桁與蒙皮組成的薄壁板桿結構為機身最重要的組合件之一,承載機身剪力。隔框為縱向構件的主要支持,承受垂直于蒙皮的集中面外載荷,并起到維持機身外形、提高縱向構件承載能力的作用。

在滿足結構承載要求的前提下,小型無人機機身內部需要有足夠的空間放置任務載荷和設備,其結構不能像常規(guī)飛機一樣設計得較為復雜,同時為減重和降低成本,所以在設計機身承載結構時考慮泡沫夾芯結構,減少零件、構件間的裝配連接,實現(xiàn)結構一體化制造。

泡沫加筋加強的復材薄壁結構是一種典型的泡沫夾芯結構,兼具結構強度、重量優(yōu)化、制造成本及裝配一體化的優(yōu)勢。首先,泡沫加筋結構具有一定承載能力,泡沫夾層處結構傳遞荷載的方式類似于工字梁,上下面板類似梁緣條,主要承受由彎矩引起的面內拉壓應力和面內剪應力,而泡沫芯材相當于梁腹板,主要承受由橫向力產生的剪應力。其次,泡沫加筋壁板穩(wěn)定性更高,薄壁結構在彎曲載荷和軸向壓力作用下易發(fā)生失穩(wěn)破壞,泡沫材料壓縮強度很高,作為加強筋粘接在殼結構上時能夠承受加強筋側表面垂直方向的拉應力和壓應力,從而在材料發(fā)生屈服前,保持結構的形狀和強度,能夠提高結構的抗失穩(wěn)能力。第三,泡沫材料具有一定承載能力,且密度較低,作為芯材能夠減少結構中復合材料層板中預浸料鋪層的數(shù)量,在相同承載要求下能夠實現(xiàn)減重的目的。最后,高性能泡沫芯材在固化過程中具有很好的耐壓縮蠕變性能,泡沫加筋壁板制造成型時,可將泡沫芯材用作芯模加筋條[9],預浸料可以壓實鋪設在泡沫芯模上,實現(xiàn)蒙皮、長桁的一體成型,相較于一般加筋壁板成型時蒙皮固化、筋條固化、二次膠接的過程,縮減了工藝流程,降低了制造成本。

機身框分為普通框和加強框,普通框用于維持機身外形,加強框位于集中傳力處,例如機翼與機身連接處、發(fā)動機連接處、機身各艙段連接處等。典型的加強框一般為“C”形或“工”形截面的層壓板結構,此外,可在框腹板的鋪層之間增加泡沫芯子,以大幅度提高框腹板的剛度。

典型機身結構截面示意如圖3所示,主要由泡沫加筋壁板、橫向框和底板組成。依據(jù)載荷情況,在機身周圈壁板上合理布置4根泡沫筋條,橫向框中,普通框為矩形泡沫夾芯結構,加強框為“C”形泡沫夾芯結構,如圖4所示。

3.3 天線罩結構設計

天線罩[10]是無人機上的“電磁窗口”,保護內部天線和微波系統(tǒng)免受雷擊、靜電、雨蝕和高溫等惡劣環(huán)境影響,同時,需要較高的透波率,保證微波信號的接收與發(fā)射。

小型無人機天線罩尺寸較小,一般位于機頭,為內部天線系統(tǒng)的安裝空間,常采用薄殼式結構。薄殼式結構可分為均勻單層結構和多層結構。均勻單層結構采用單一材料,應用廣泛,但透波頻段窄、效率低,且重量較大,不符合輕量化要求。多層結構多為奇數(shù)層夾層結構,電磁波在多介質之間的反射能夠相互抵消,從而降低反射波的影響,保證結構良好的透波性能。多層結構一般由若干層蒙皮和芯材組成,也稱為夾芯結構,根據(jù)蒙皮和芯材的類別,一般分為A結構、B結構、C結構等[11]。A結構是指由兩層比較致密的、薄的蒙皮和一層芯子組成,對芯子厚度進行設計可使內外兩層蒙皮的反射基本抵消,因而具有較高的寬頻透波性能。B結構與A結構相反,可用于雙波段天線罩的設計。C結構共為5層,由三層蒙皮和兩層芯子交錯組成,相較于A結構,夾芯結構層數(shù)的增加能夠利用芯層厚度進一步抵消反射波,因而提高整體結構的寬頻透波性。

一種寬頻帶透波天線罩結構的截面示意如5所示。蒙皮受剪切載荷作用,通常采用玻璃纖維、石英纖維增強復合材料[12];芯材承受拉彎復合作用,選用介電常數(shù)低、介電損耗低、密度較低的材料。PMI泡沫兼具優(yōu)異的電性能、力學性能及工藝成型性能,其介電常數(shù)(1.05~1.13)較低,透波性能良好,比強度、比模量較高,滿足一定結構承載能力,且工藝成型性能好,經常用作高透波要求天線罩夾芯結構的芯材。同時,PMI泡沫的電性能與泡沫的相對密度有關,其介電常數(shù)和介電損耗角正切值隨泡沫密度的增大而增加,因此可選擇不同密度的PMI泡沫設計不同介電性能的芯材。

4 結語

(1)在滿足結構強度要求的前提下,復合材料泡沫夾芯結構在機械加工、成型工藝、成本控制方面具有無可比擬的優(yōu)勢,更適合小型無人機中復雜結構、一體化結構的設計應用。

(2)小型無人機中各部件受力形式、結構特點各不相同,應綜合考慮各部位設計需求,合理選擇結構構型,力求布局合理、傳力直接、結構高效。

參 考 文 獻

[1]BORCHARDT J K. Unmanned aerial vehicles spur compositesuse[J]. Reinforced Plastics,2004(4):28-31.

[2]胡澤.無人機結構用復合材料及制造技術綜述[J].航空制造技術,2007(6):66-70.

[3]倪楠楠,卞凱,夏璐,顧偉,溫月芳.先進復合材料在無人機上的應用[J].航空材料學,2019(5):45-60.

[4]趙銳霞,尹亮,潘玲英. PMI泡沫夾層結構在航天航空工業(yè)的應用[J].宇航材料工藝,2011(2):13-16.

[5]賈欲明,韓全民,李巧,陳順強.泡沫夾層結構在飛機次承力結構中的應用[J].航空制造技術,2009:8-12.

[6]張元明,趙鵬飛.低速小型無人機中的復合材料結構及分析[J].玻璃鋼/復合材料,2003(6):36-40.

[7]Zhang Yuanming, Zhao Pengfei. Design and Manufacture of FRP Foam Sandwich Structure Wing for a UAV.18th Bristol International UAV Systems Conference, 2003.

[8]王斌團.民用飛機復合材料機翼結構設計[M].航空工業(yè)出版社,2019.

[9]胡培,陳秀華. PMI泡沫夾芯結構在A380后壓力框上的應用[J].航空制造技術, 2009(15):46- 49.

[10]杜耀惟.天線罩電性能設計方法[M].國防工業(yè)出版社, 1993.

[11]劉曉春.雷達天線罩電性能設計技術[M].航空工業(yè)出版社, 2017.

[12]陳夢怡,蔡良元,鐘翔嶼.石英纖維增強氰酸酯樹脂基復合材料性能研究[J].高科技纖維與應用, 2009, 34(3): 25-30.