Ti-55511 合金熱變形行為及組織演變研究

牟芃威,呂書鋒*,楊培杰,康煦東,杜趙新

(1.內蒙古工業大學理學院,內蒙古 呼和浩特 010051;2.中國北方稀土(集團)高科技股份有限公司,內蒙古 包頭 014060;3.內蒙古工業大學材料科學與工程學院,內蒙古 呼和浩特 010051)

0 引言

Ti-55511 合金是一種具備高強度、高韌性及強耐腐蝕性能的α+β 雙相鈦合金,在航空、航天領域內應用較為廣泛,特別適用于制造飛機、船舶等的大型起落架[1-3]。但由于鈦合金顯微組織對溫度變化的高敏感性、較大的變形抗力以及較高的變形溫度,使得鈦合金的熱加工難度大幅度提升[4-5]。為了改良這種狀況,人們將目光聚焦于鈦合金熱變形行為的分析方面,通過對相應高溫變形參數下的顯微組織演變規律及相應軟化機制進行了大量的表征與研究[6-10],以期可以改善鈦合金的熱加工性能。

筆者通過等溫熱壓縮研究了熱變形參數對Ti-55511 合金流變應力以及相應微觀組織的影響規律,并建立了0.92 真應變條件下Ti-55511 合金的熱加工圖,分析了功率耗散因子對材料微觀組織及加工性能的影響。

1 試驗材料與方法

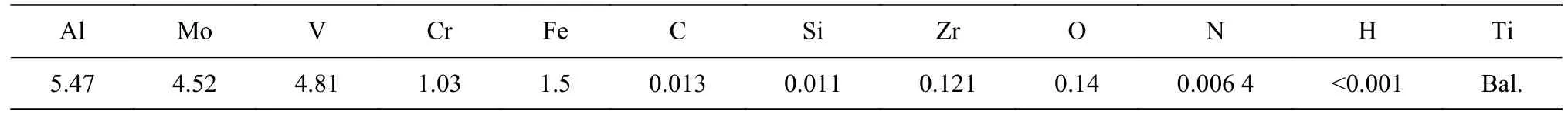

本研究所選用的試驗材料為鍛態Ti-55511 鈦合金,其名義成分Ti-5Al-5Mo-5V-1Cr-1Fe,具體化學成分如表1 所示。可以看出實際化學成分接近于名義化學成分,且誤差在允許接受的范圍內。Bania[2]于1994 年提出了Mo 當量成分和計算公式:

表1 Ti-55 511 鈦合金化學成分Table 1 Chemical composition of Ti-55 511 alloy %

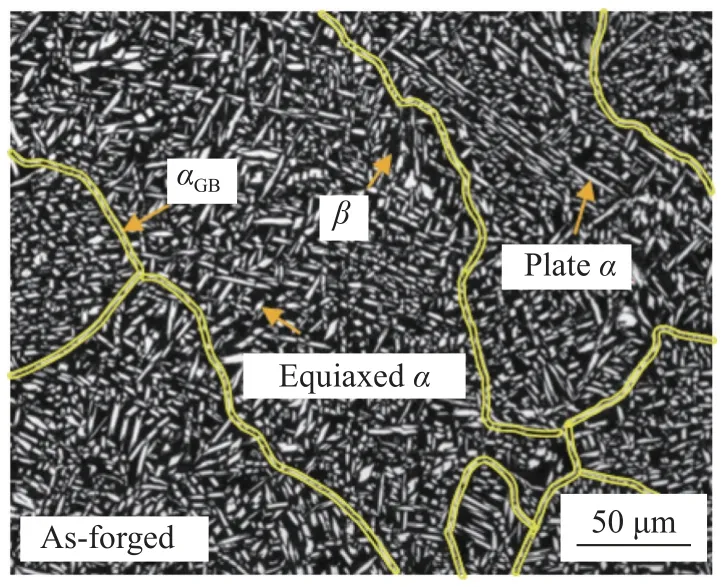

經計算,Ti-55511 合金的Mo 當量([Mo]eq)約為6.02,隸屬于α+β 兩相鈦合金。Ti-55511 的鍛態組織如圖1 所示,顯微組織由α 相(白色)和β 相(黑色)組成,可以看出β 晶粒細長,符合鍛態組織特點,其晶界由長條狀α 相組成(αGB),β 晶粒內部由形貌呈等軸狀和類片層狀的α 相組成,整體分布較為均勻。

圖1 Ti-55511 合金鍛態組織Fig.1 As-forged microstructure of Ti-55511 alloy

組織試樣的處理采用的是傳統的金相打磨方法,首先在目數分別為80、400、1 000 和2 000 的碳化硅(SiC)砂紙上沾水依次打磨用于微觀結構觀察的樣品,然后在-30 ℃的溶液環境中,在CH3OH∶CH3(CH2)3OH∶HClO4=6∶3∶1 的拋光液中進行電化學拋光。在HF∶HNO3∶H2O=3∶7∶90 的Krolls溶液中對SEM 樣品進行蝕刻。使用FEI-Quanta-650 FEG 掃描電子顯微鏡(SEM)研究不同熱加工工藝下的微觀結構特征。

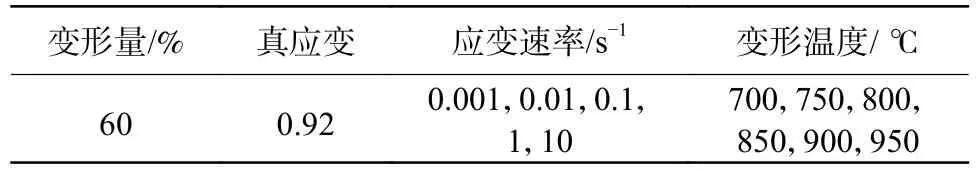

利用Gleeble-3500 熱模擬試驗機進行了熱模擬壓縮試驗,熱壓縮試樣采用?8 mm×12 mm 圓柱形樣品,依次在目數分別為80、400、1 000 碳化硅(SiC)砂紙上沾水打磨至光滑,熱壓縮試驗參數如表2 所示,試驗結束后對樣品進行水淬處理以保留高溫下的組織形貌,同時研究應變速率和變形溫度對Ti-55511 鈦合金顯微組織和流動應力的影響。

表2 Ti-55511 合金高溫變形參數Table 2 High temperature deformation parameters of Ti-55511 alloy

2 結果與討論

2.1 熱變形參數對合金流變應力的影響

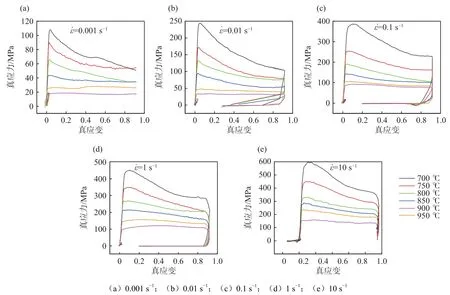

圖2 顯示了Ti-55511 合金在相同應變速率條件下不同變形溫度(700~950 ℃)的真應力-應變曲線,可以看到真應力-應變曲線呈現明顯的動態再結晶曲線特征,在應變起始階段,應力值隨著應變的增加而增大,呈現出明顯的加工硬化現象,在達到峰值應力后,開始出現再結晶,由動態回復/再結晶所造成的軟化[11]與由形變造成的加工硬化同時發生,在變形溫度和應變速率較低時(如700 ℃/0.001 s-1),流變軟化行為占據主導地位,此時應力值隨應變的增加逐漸降低,并且可以發現隨著應變的增加,幾乎沒有穩態流變現象的產生,這代表著再結晶一直處于熱變形行為的主導地位。

圖2 Ti-55511 合金在相同應變速率不同變形溫度下的真應力-應變曲線Fig.2 True stress-strain curves of Ti-55511 alloy at the same strain rate and different deformation temperatures

此外,某些真應力-應變曲線在再結晶階段呈現鋸齒的波動狀,這代表形變硬化行為和流變軟化行為一直處于競爭狀態。在變形溫度較高、應變速率較大時,真應力-應變曲線在達到峰值應力后逐漸變得平緩,這證明形變硬化行為和流變軟化行為近似達到一種動態平衡狀態。此外,隨著變形溫度的升高,真應力-應變曲線的峰值應力逐漸下降。這是由于當變形溫度升高時,α 相以α→β 方式向β 相發生轉變,密排六方結構(hcp)的減少以及體心立方(bcc)的增多,代表樣品在熱變形過程中有更多滑移系可供驅動選擇,α 相對于位錯釘扎作用減少,從而降低了合金的流動應力[12]。

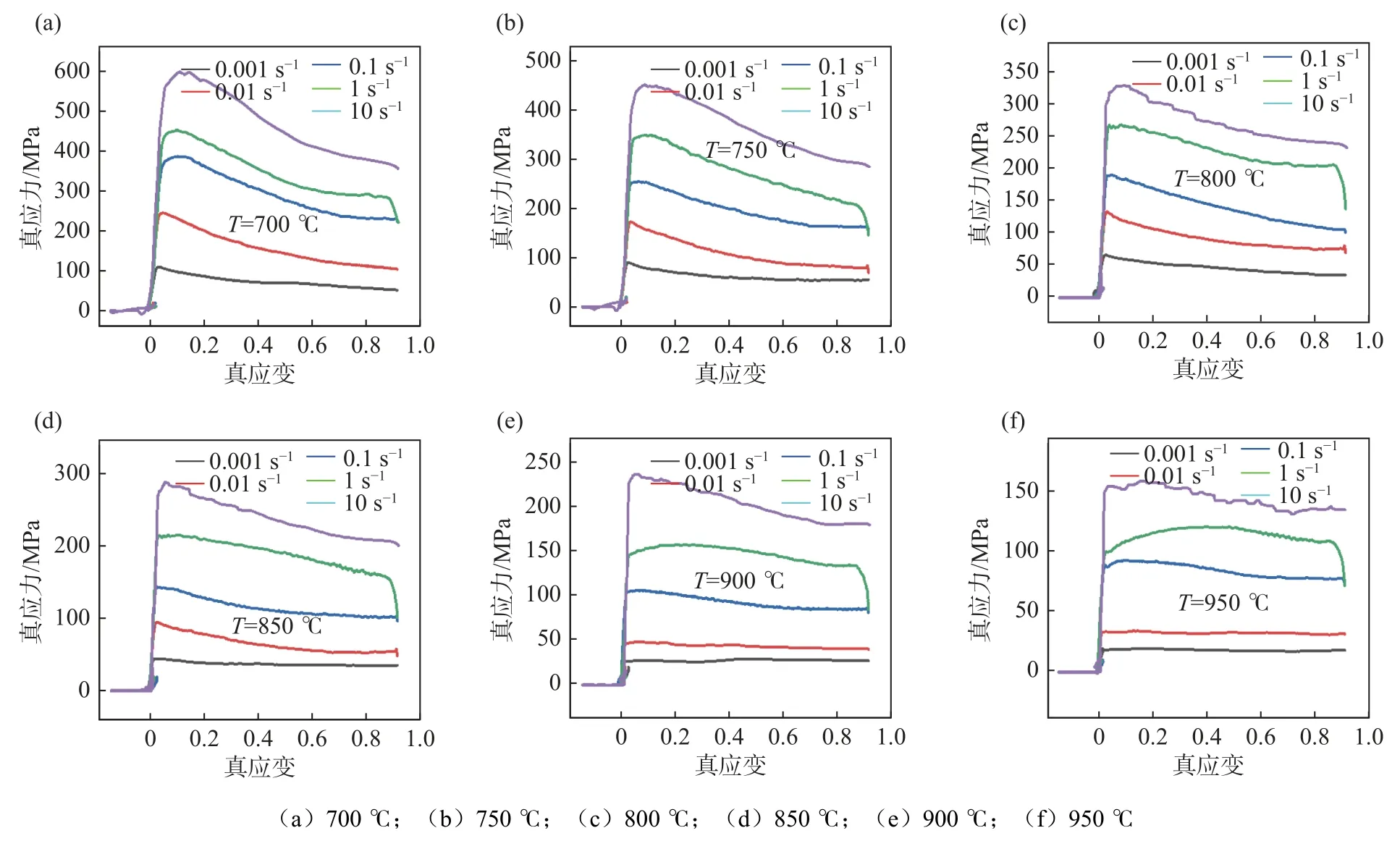

圖3 顯示了Ti-55511 合金在相同變形溫度不同應變速率(0.001~10 s-1)下真應力-真應變曲線,可以看出應變速率越大,合金表現出的峰值應力越高。這代表著隨著變形速率的上升,合金所遭遇的熱變形抗力逐漸加大,在此期間,位錯大量增殖,并對后續位錯形成阻礙,造成了界面處的位錯堆積[12],位錯密度隨之上漲,同時加大了晶格畸變程度,動態回復/再結晶的軟化機制不夠充分,表現為流變應力的上漲[11,13]。

圖3 Ti-55511 合金在相同變形溫度不同應變速率下真應力-真應變曲線Fig.3 True stress-true strain curves of Ti-55511 alloy at the same deformation temperature and different strain rates

2.2 熱變形工藝對合金微觀組織的影響

圖4 為應變速率為0.01 s-1時不同變形溫度(700~950 ℃)下的微觀組織,當變形溫度在α/β 相變點以下,即700 ℃時,此時以動態再結晶為主,可以看到在大的破碎的變形α 晶粒周圍縈繞著大量小的再結晶α 晶粒(如圖4(f1))。隨著變形溫度逐漸向α/β 轉變溫度接近,再結晶α 晶粒一部分溶解入基體向β 相轉變,一部分以亞晶合并的方式長大,在變形溫度為800 ℃時,小尺寸的α 晶粒近乎全部消失(如圖4(d1))。當變形溫度在α/β 相變點以上時,合金中存在少量的動態再結晶行為,但主要以動態回復為主,α 晶粒的尺寸和數量隨變形溫度的升高而降低。

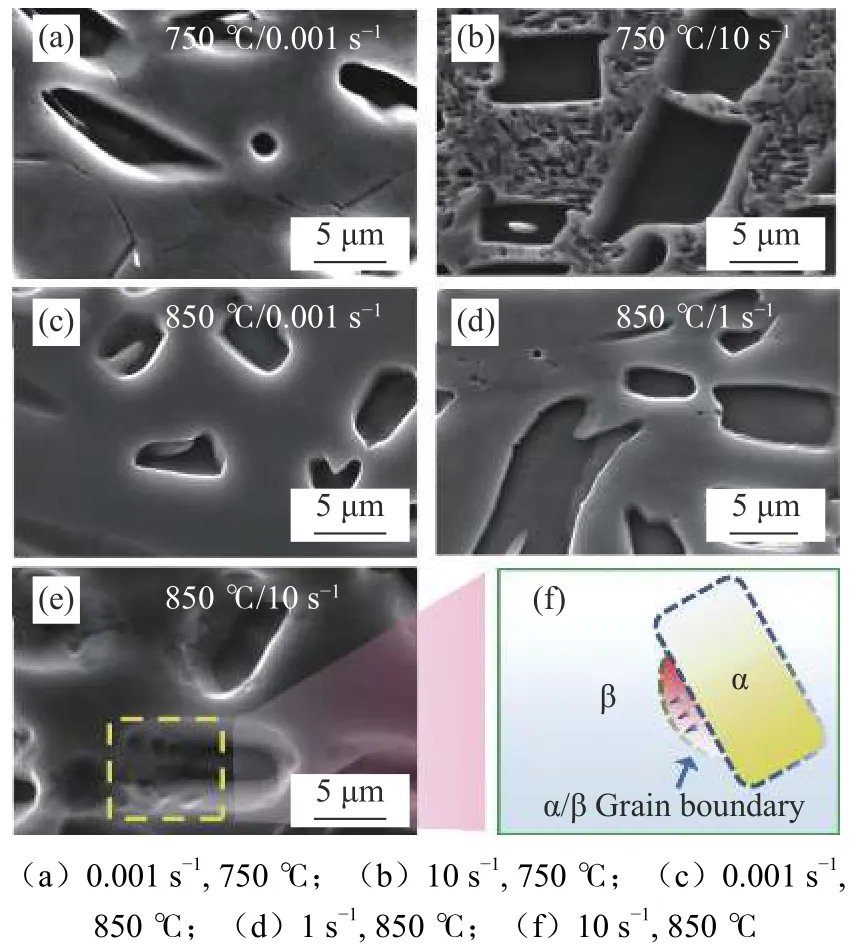

圖5 為變形溫度為750、850 ℃時不同應變速率(0.001,1,10 s-1)的微觀組織。可以看到在應變速率較低時(0.001 s-1)(如圖5(a)),關聯其真應力-應變曲線可以發現,其再結晶驅動力很小,動態再結晶現象并不明顯,小尺寸的再結晶晶粒很少,主要以動態回復為主,再結晶的孕育期延長,可供晶粒長大的時間充足,這也意味著在低速率條件下,位錯等缺陷在變形過程中因滑移、攀移而大幅度減少,無法為再結晶晶粒提供更多的形核位置。在高應變速率條件下(10 s-1)(如圖5(b))可以看到,因應變速率較快,α 晶粒被拉長而斷裂,同時再結晶所造成的軟化在與形變硬化的競爭中占據主導地位,加快了再結晶過程,尤其是在斷裂的變形晶粒間發現了小的再結晶晶粒,這表明破碎的變形晶粒為再結晶的形核提供了更多的位置,再結晶的形核率隨之提升,且溫度較低,所產生的畸變能不足以支撐晶粒的快速長大,在變形晶粒周圍產生大量小的再結晶晶粒。隨著變形溫度的升高,原子的擴散能力得到有效的提升,同時加快了位錯的滑移、攀移,畸變能的提升加快了再結晶及α→β 的相轉變過程。在高溫、低應變速率下,幾乎看不到尺寸小的再結晶晶粒(如圖5(c)-(d)),只觀察到變形晶粒的拉長,在高溫、高應變速率下,可以觀察到再結晶晶粒在原變形晶粒晶界處向外弓出形核(如圖5(e)),但因為過高的應變速率,再結晶晶粒來不及長大所保留的組織形貌,這種現象在低溫條件下并未觀測到,這說明高溫同時加劇了晶界的遷移能力,再結晶晶粒可以在α/β 相界以晶界弓出形核的方式進行生長。

圖5 Ti-55511 合金在750 ℃和850 ℃變形溫度條件下不同應變速率的微觀組織Fig.5 Microstructure of Ti-55511 alloy at different strain rates at 750 ℃ and 850 ℃

2.3 熱加工圖的構建

Ti-55511 合金熱加工圖是基于變形參數具體數值并結合實際加工情況采用計算機擬合的方式進行搭建的,將對應的功率耗散圖和失穩圖在變形溫度(T)與應變速率對數化()的二維空間內進行疊加,可以對Ti-5Al-5Mo-5V-1Cr-1Fe 合金在熱加工過程中的失穩行為進行預測,并反應因裂紋、不均勻變形及剪切帶等引起的危險區及相應塑性加工過程的變形機制。利用Ti-55511 合金熱壓縮試驗得到的真應力-真應變曲線,可以得到真應變為0.92 時所對應的合金的流動應力值,并將其進行對數運算,同時對不同的應變速率進行對數運算,在溫度與應變速率保持不變時,采用三次樣條差值法對函數 ln-lnσ 的關系進行擬合,得到其表達式:

其中,a、b、c、d 為三次樣條函數中的系數,再在公式(2)兩側對求偏導,可以得到:

因此,根據公式(3)可以得到對應變形溫度和應變速率條件下的應變速率敏感指數m的值。同時,假設在理想條件下,材料在塑性變形過程中,功率耗散量G與功率耗散協量J處于同一耗散水平,則系統輸入能量P呈現線性耗散,應變速率敏感指數m的值為1,J值達到峰值,則峰值JMax為:

材料在塑性變形過程中因其內部微觀組織演變所耗損的能量J與輸入能量P的比值,可以以功率耗散因子η 來表示:

以T為x軸、為y軸,建立滿足K-P 準則條件的 η等值線圖,即為Ti-5Al-5Mo-5V-1Cr-1Fe 合金真應變為0.92 條件下的功率耗散圖(如圖6(b)),同時依據Prasad 等人[14]基于Ziegler 塑性流變理論及微觀結構變化動態材料模型所構建的材料塑性變形過程中的失穩判定依據:

圖6 (a)-lnσ 三次樣條差值擬合曲線;(b)Ti-55511 合金的功率耗散圖(ε=0.9);(c)ln[m/(m+1)]- 三次樣條差值擬合曲線;(d)Ti-55511 合金Prasad 準則下的熱加工圖(ε=0.9);(e)-(e1)η=0.99 時的Ti-55511 合金微觀組織;(f)-(f1)η=0.57 時的Ti-55511 合金微觀組織Fig.6 (a) Cubic spline difference fitting graph of -lnσ;(b) Power dissipation diagram of Ti-55511 alloy (ε=0.9);(c) Cubic spline difference fitting graph of ln[m/(m+1)]-;(d) Hot working diagram of Ti-55511 alloy under Prasad criterion (ε=0.9);(e)-(e1) Microstructure of Ti-55511 alloy when η=0.99;(f)-(f1) Microstructure of Ti-55511 alloy when η=0.57

3 結論

對Ti-55511 合金在不同變形溫度及應變速率條件下的熱變形行為進行細致的分析,可以得到以下結論:

1)變形溫度越高,應變速率越慢,動態回復/再結晶主導的軟化行為與形變硬化達到平衡,越有利于合金的完全再結晶過程,組織分布較為均勻。而變形溫度越低,應變速率越快,再結晶軟化在與形變硬化的競爭中占據主導,再結晶晶粒長大時間不充分,組織分布不均勻,越不利于合金的完全再結晶過程。

2)在選定變形溫度(700~950 ℃)及應變速率(10-3~10 s-1)條件下進行熱壓縮試驗,失穩判據>0,均未發現失穩行為,Ti-55511 合金具備良好的熱加工性能。

3)應變速率越低,能量更多的分配于塑性加工過程內部的組織演變中,功率耗散效率越高,越有利于合金的熱加工過程,試驗范圍內所確定的最佳應變速率為0.001 s-1,此時組織分布較為均勻。