GB/T 3623-2022《鈦及鈦合金絲》標準解析

解 晨,魏佳琦,張 偉,馮永琦,馮軍寧,馬忠賢,胡志杰,陶海林

(1.寶雞鈦業股份有限公司,陜西 寶雞 721014;2.寶鈦集團有限公司,陜西 寶雞 721014)

0 引言

GB/T 3623-2007[1]《鈦及鈦合金絲》自發布實施以來,對我國一般工業用鈦及鈦合金絲材的生產應用起到了積極的推廣作用,但隨著我國鈦及鈦合金工業的快速發展,已成功研制并成熟應用了一大批鈦合金絲材(TA0、TA1、TA2、TA3、TA8、TA8-1、TA9-1、TA18、TA22、TA23、TA24、TA31、TA36 等),至今未納入國家標準中,對新研制應用鈦合金絲材的訂貨、生產、驗收造成了較大困難,也不利于鈦及鈦合金產品的推廣應用。

自2007 年以來,我國在GB/T 3623-2007 的基礎上,對一般工業用鈦及鈦合金絲材進行了大批量地開發研制,并取得了豐碩的科研成果。目前已與應用單位簽訂了大批量的協議技術條件,可以批量穩定地生產和應用最新研制的鈦及鈦合金絲材,也積累了大量真實可靠的生產應用數據。由此可見,修訂GB/T 3623-2007 國家標準的技術條件已成熟,具備充實的修訂條件和恰當的修訂時機。

目前,最新版標準GB/T 3623-2022《鈦及鈦合金絲》[2]已于2022 年7 月11 日發布,2023 年2 月1 日起正式實施。近年來,寶鈦集團有限公司作為國家標準的主要起草單位發現,新版標準在實際產品的訂貨、生產和驗收時,均存在一定程度的異議。為此,筆者重點解析新舊版標準的主要技術變化,為標準在后續引用、生產、驗收過程提供指導。

1 GB/T 3623 標準的歷史演變

YB 764-1970《鈦及鈦合金焊絲》[3]首次發布于1970 年,是我國第一項鈦及鈦合金焊絲標準。標準由較為常用的TA1、TA2、TA3、TA4、TA5、TA7和TC3 7 個牌號組成,標準主要適用于焊絲產品的生產和驗收,產品規格范圍為0.20~6.00 mm,其技術要求僅規定了焊絲的直徑允許偏差、化學成分、供貨狀態和表面質量要求。

由于標準化管理機構的變化,1983 年對YB 764-1970《鈦及鈦合金焊絲》進行了首次修訂,修訂后的國家標準GB 3623-1983《鈦及鈦合金絲》[4]不再局限于焊絲的單一用途,同時,新增TC4 鈦合金絲材,增加冷加工態供貨方式,并增加對其他用途絲材要求進行室溫拉伸性能的規定,為后續標準室溫拉伸性能指標的確定提前進行數據積累。

GB/T 3623-1998《鈦及鈦合金絲》[5]在1983 版使用的基礎上增加了低強度工業純鈦TA0,低間隙TA0ELI、TA1ELI、TA2ELI、TA3ELI,耐蝕鈦合金TA9 和TA10,增加兩相鈦合金TC1,刪除了TA5;明確了結構件絲的化學成分按GB/T 3620.1-1994[6]的規定進行。并根據焊絲的使用特點,對焊絲的化學成分進行了更加嚴格的規定;規定了結構件絲的力學性能,以及增加了熱加工態,并明確提出了絲材低倍組織檢驗的要求。

GB/T 3623-2007 參照國外先進標準ASTM B348[7]和ASTM B863[8]對純鈦結構件絲力學性能進行了調整,并加嚴抗拉強度指標;將原TA4 牌號變為TA28;增加了TA1-1、TC2 和TC4ELI 三種牌號及其技術要求;調整了純鈦焊絲的化學成分,其中低間隙純鈦焊絲的化學成分與AWS A5.16-2004[9]基本一致;加寬了TC4 鈦合金絲材的供貨直徑范圍,并對直徑小于2 mm 結構絲材的力學性能指標進行了調整;增加了直段絲、復繞供貨方式,并規定了堿酸洗和磨光的表面處理方式;根據檢驗項目細化了檢驗結果的判定方法。從2007 版開始,標準的結構更加完整,對技術要求、試驗方法、檢驗規則等要求的規定更加細化,操作性更強。

2022 年,隨著鈦及鈦合金絲材在航空航天、醫療器械、汽車、建筑、電子及體育休閑用品等諸多領域的高速發展,現有標準已不能較好地服務于生產和采購,越來越多的新型鈦及鈦合金用于結構絲材或焊接絲材,但現有標準中并未包含。其次,對絲材的盤卷方法也提出進一步要求。因此,GB/T 3623-2007《鈦及鈦合金絲》的修訂已刻不容緩,不僅給生產單位和采購單位帶來方便,也使鈦及鈦合金絲材的生產更加標準化、規范化,可進一步推動產品的研制、設計、生產和應用,對國內絲材的應用發展極具重大意義。

2 GB/T 3623-2022 標準解析

GB/T 3623-2022 與GB/T 3623-2007 相比,整體結構上進行了較大的編輯性修改,新版標準仍按用途將絲材分為結構件絲和焊絲兩類,主要技術變化涵蓋材料、化學成分、規格范圍、力學性能、外形尺寸及其允許偏差、試驗方法等內容。

2.1 材料

GB/T 3623-2022《鈦及鈦合金絲》刪除了2007版3.3 條中的“材料”要求,主要基于以下兩點:①鑄錠的熔煉方式、熔煉次數屬于工藝控制范疇,在產品標準中無法評定和驗證;②制造絲材的鑄錠采用真空自耗電弧爐熔煉為鈦及鈦合金絲材制備的基本要求,且生產的絲材滿足標準指標即可,無需規定熔煉方式、熔煉次數。綜上所述,本版次刪除“材料”要求。

2.2 產品分類

2013 年,總裝、國標委收到部分國防領域單位反映,認為:GB/T 3620.1-2007 版修訂中規定的TA1、TA2、TA3 與早期定型型號中的TA1、TA2、TA3要求不一致,導致訂貨出現差錯,產品性能不能滿足設計要求,出現批次不合格情況,影響裝備交付和質量[10]。依據GB/T 3620.1-2016《鈦及鈦合金牌號和化學成分》[11]的換版修訂,使產品標準與基礎標準中涉及的牌號報出一致,本次的換版修訂工作恢復了1994 年版中TA0、TA1、TA2、TA3 的產品,增加了最新研制的新型鈦及鈦合金絲材牌號TA8、TA8-1、TA9-1、TA18、TA22、TA23、TA24、TA31、TA36 等鈦及鈦合金絲材的技術要求,推廣了新型研制的鈦合金產品;將“TA1ELI、TA1、TA2ELI、TA2、TA3ELI、TA3、TA4ELI、TA4”更改為“TA1GELI、TA1G、TA2GELI、TA2G、TA3GELI、TA3G、TA4GELI、TA4G”,從而提高了與已發布實施國家標準GB/T 3620.1 之間的協調性和一致性。

同時,經過市場調研,由于行業內設備的升級以及工藝的優化,將TA1-1、TC4、TC4ELI 產品的生產規格范圍調整為0.8~7.0 mm。

2.3 化學成分

結合市場需求,目前除GB/T 3623-2007 中涉及的焊絲化學成分,新增各類如航空、航天、艦船等用途的焊絲成分;恢復了GB/T 3620.1-1994 中工業純鈦的牌號及其技術要求;同時結合目前已批量穩定供應的協議標準中焊絲成分要求,補充完善本標準的焊絲化學成分,新增TA0、TA1、TA2、TA3、TA4、TA18、TA22、TA23、TA24、TA31 和TA36 鈦及鈦合金焊絲的化學成分。

2.4 外形尺寸及其允許偏差

結合目前客戶需求、設備升級及工藝水平的提升,更改了絲材的復繞(盤)要求及直徑允許偏差要求,將“當需方要求且在合同中注明時,直徑小于3.5 mm 的焊絲可焊接復繞(盤)”修改為“需方要求并在訂貨單中注明時,焊絲可焊接復繞(盤)”。

國家標準GB/T 39799-2021《鈦及鈦合金棒材和絲材尺寸、外形、重量及允許偏差》[12]已發布實施,本標準對其直接進行引用,從而簡化標準內容,統一標準規范要求,故規定絲材的尺寸及其允許偏差應符合GB/T 39799-2021 的規定,其中直徑允許偏差應符合GB/T 39799-2021 中Ⅰ級的規定。

2.5 力學性能

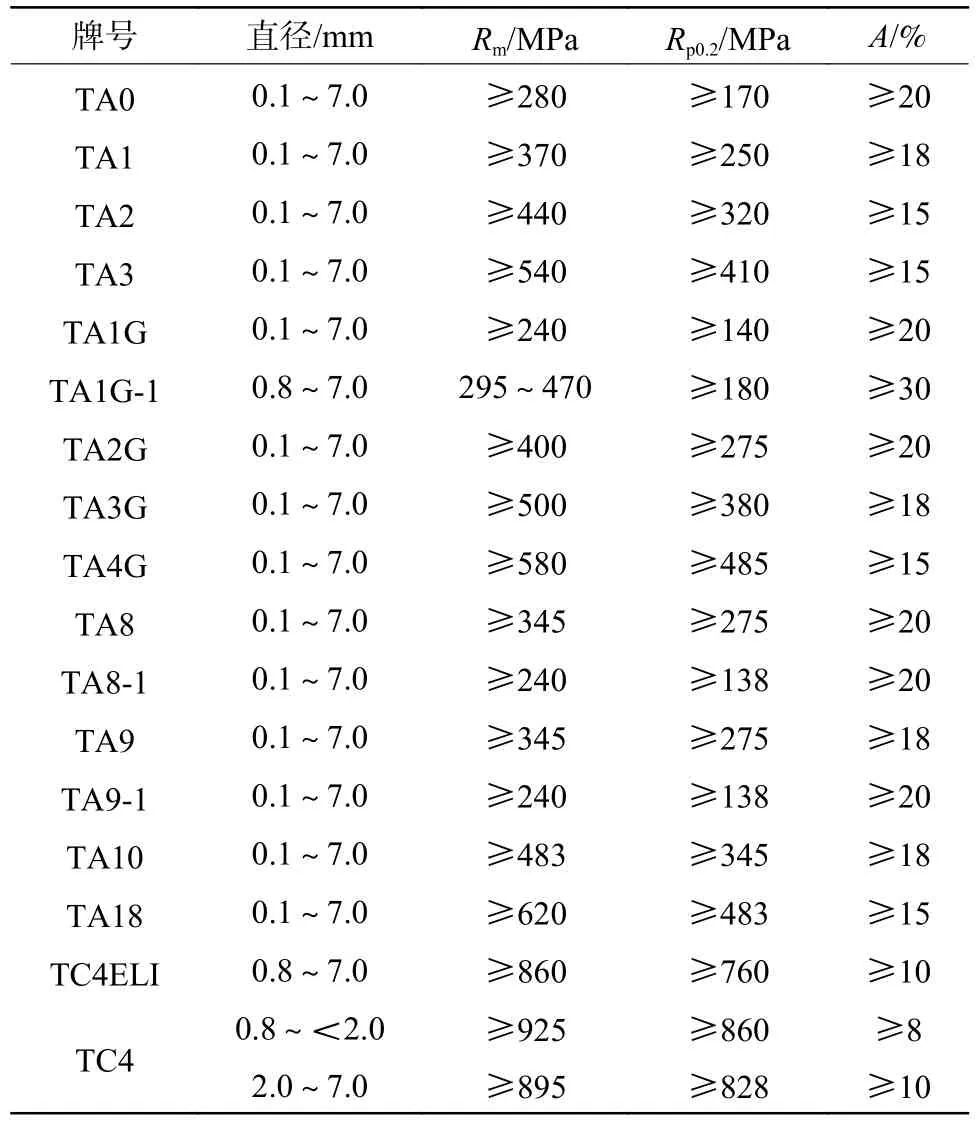

補充新增經熱處理后(退火態直接取樣測試)結構絲材的室溫力學性能,結合市場需求,同時參照GB/T 3623-1998、GB/T 3623-2007、ASTM B863-2019 的性能要求,同時借鑒GB/T 3621-1994[13]和GB/T 3621-2007[14]中材料的屈服考核指標,加嚴檢測要求,增加了相關牌號屈服強度指標的考核,其中,規定塑性延伸強度值的測定,只適用于直徑大于3.0 mm 絲材,具體要求見表1。表1 以外其他牌號結構絲的性能報實測值。

表1 鈦合金絲力學性能Table 1 Mechanical properties of titanium alloy wire

2.6 附錄A

GB/T 3623-2022 刪除了附錄A《鈦及鈦合金絲材的熱處理制度》,推薦的熱處理制度范圍較廣,指導意義不強,且不同行業的使用要求不盡相同,本標準建議只要滿足標準所列的產品各項性能要求即可,故建議不對熱處理制度進行推薦。

2.7 化學成分分析方法

為了便于操作,提升檢測效率,添加各檢測機構實際使用的合金元素化學成分分析方法YS/T 1262[15],YS/T 1262 相比于GB/T 4698[16]測定的非氣體元素種類更全面,測定的元素含量范圍更廣,同時可實現多元素含量一次同時測定,效率更高。故將“產品的化學成分仲裁分析方法按GB/T 4698 的規定進行”修改為“產品的化學成分按GB/T 4698(所有部分)或YS/T 1262 進行檢測,化學成分仲裁分析方法按GB/T 4698(所有部分)進行檢測。”

3 結語

GB/T 3623-2022《鈦及鈦合金絲》經4 次研制修訂后,規定的產品品種更為全面、技術要求更具適用性,可以及時解決國家標準中產品牌號表述不一致、最新研制產品無標準可依、技術要求落后國外先進技術標準等實施過程中存在的各項問題,以便充分發揮國家標準之間的相互協調性和一致性。

本標準發布實施后,可使我國一般工業用鈦及鈦合金絲材的技術要求更加先進、合理,使我國鈦及鈦合金絲材的整體質量水平達到國際先進水平,對促進我國鈦及鈦合金絲材生產應用的有序化和規范化將產生積極作用,對推廣我國鈦及鈦合金絲材的發展將產生重要影響,并將有力的推動我國鈦及鈦合金產品快速健康的發展。