高溫、高應變率下9Cr18Mo 不銹鋼流變行為及本構模型研究

賈海深,沈建成,羅文翠*,易湘斌,

(1.蘭州工業學院,綠色切削加工技術及應用甘肅省高校重點實驗室,甘肅 蘭州 730050;2.蘭州工業學院,甘肅省精密加工技術及裝備工程研究中心,甘肅 蘭州 730050)

0 引言

9Cr18Mo 不銹鋼因具有高硬度、優異的耐腐性和良好的耐磨性,廣泛應用于航空航天、海洋工程、核工業等重大、高端裝備領域,尤其是主要用于制造在無潤滑強氧化氣氛和腐蝕環境下工作的軸承零件[1-3]。但因其切削加工是試樣材料在高溫、高應變率、熱-力耦合的應力場下產生彈塑性變形、撕裂和斷裂的過程,呈現出變形抗力大、切削溫度高、刀具磨損嚴重等特點,對切削加工工藝極其敏感[4-6]。為此,構建能夠描述其高溫、高應變率下的流變特性及本構模型就顯得格外重要。對優化切削工藝參數和保證切削過程的仿真精度具有一定的工程應用價值。

本構模型作為描述材料的流變應力與應變、應變率和溫度間變化關系的物性本構方程,揭示了材料發生彈塑性變形過程中流變行為的規律。為了準確描述切削加工過程中材料的彈塑性變形機理,國內外學者對材料的本構模型進行了大量研究與探索,并提出較多本構模型。其中較為典型的本構模型有Johnson-Cook(J-C)模型、Power-Law(P-L)模型、Zerilli-Armstrong(Z-A)模型等[7-9]。然而,針對不同的材料,本構模型的適用性存在一定的差別。何著等[10]基于 Cowper-Symonds 本構模型對0Crl7Ni4Cu4Nb 不銹鋼動態力學性能進行描述,結果表明從工程應用的安全方面考慮,該模型對工程應力-應變曲線預測較好;嚴宏志等[11]借助準靜態壓縮力學試驗和正交切試驗,構建了20CrMo 材料的J-C 本構模型,通過對比仿真結果與試驗結果,表明所構建的模型具有較高的精度。Forni D 等[12]采用了J-C 本構模型和C-S 模型研究S355 結構鋼的動態本構關系,并對其預測的準確性作出了相應的判斷。Tuazon B J 等[13]對J-C 本構模型的應變率強化效應項進行修正,并擬合HSA800、Hi-Mn、AISI 4340 三種高強鋼的本構方程,結果表明修正的J-C本構模型擬合效果優于原J-C 本構模型,特別是在高應變率區。Huang Yong[14]通過直角切削試驗,確定了AISI 52100 軸承鋼J-C 本構模型,將預測結果與試驗結果進行對比分析,表明所構建的本構模型具有較高的精度。Samantaray D[15]考慮溫度和應變以及二者對流變應力的耦合效應,建立了修正的ZA 本構模型,該模型可預測在較寬溫度和應變率范圍的流動應力。

9Cr18Mo 不銹鋼因優異的耐磨性、耐腐蝕性和高硬度等性能被廣泛應用于工業領域,特別是在航空航天方面。但國內外學者對其高溫、高應變率下的流變行為及描述其動態力學性能的本構模型而展開的研究較少,進而無法準確描述其切削加工過程中彈塑性變形行為和確保切削過程的仿真精度。為此,筆者利用UTM5305 萬能試驗機和剖分式 Hopkinson 壓桿試驗裝置,對9Cr18Mo 不銹鋼進行準靜態、動態壓縮試驗。依據試驗數據準確地揭示了溫度、應變率對其流變行為的影響規律,構建了高溫、高應變率下的J-C 本構模型和P-L 本構模型,并從兩種本構模型相關系數(R)和平均相對誤差(AARE)兩個方面對所構建本構模型的精度作出判斷。研究成果為剖析其切削性能,優化工藝參數,完善切削過程的有限元仿真提供一定的理論參考和相關數據。

1 試驗部分

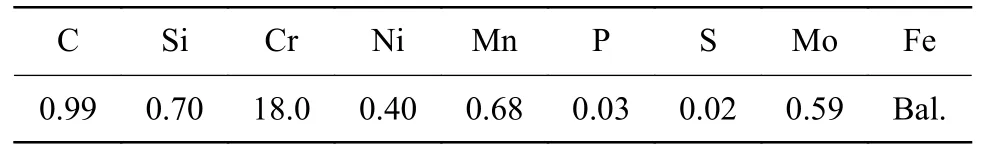

試驗所用9Cr18Mo 不銹鋼為上海寶鋼集團有限公司生產的?30 mm 棒料,其化學成分見表1。試驗前材料經過1 040 ℃加熱+保溫40 min+空冷的固溶處理,采用線切割制備成?3 mm×3 mm 圓柱形沖擊試樣,且確保試樣兩端面平行,經拋光后試樣兩端面表面粗糙度Ra≤1.6 μm。

表1 試樣化學成分Table 1 Chemical composition of the sample %

準靜態壓縮試驗在室溫(25 ℃)下由UTM5305萬能試驗機完成,應變率分別設定為0.001、0.01 s-1和0.1 s-1。動態壓縮試驗在型號為ALT1000 的剖分式Hopkinson 壓桿(Separate Hopkinson Press Bar,SHPB)試驗平臺上完成,動態試驗參數設定為:溫度25、350、500、650 ℃和平均應變率為800、1 500、2000、2 500、3 000、4 000 s-1。試驗采用子彈長度為80 mm,壓桿直徑?8 mm,在0.1~0.4 MPa 的氣壓變化范圍內,調節不同的氣壓值以實現對試樣在上述設定應變率左右完成動態加載。高溫壓縮試驗采用同步組裝的試驗系統,利用電阻式高溫爐進行加熱。為確保試驗精度,對三組試驗有效數據求平均值后進行分析。試驗采取超動態應變儀和瞬態波形存儲器件記錄不同溫度、不同加載速率過程中的時間-電壓曲線,依據應力波理論計算試件的應力、應變率和應變之間的關系,獲得材料的動態應力-應變曲線。

2 試驗結果與分析

2.1 9Cr18Mo 不銹鋼的應力-應變曲線

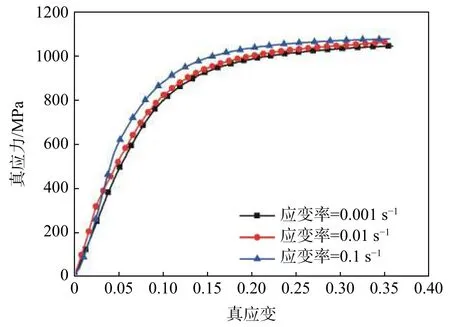

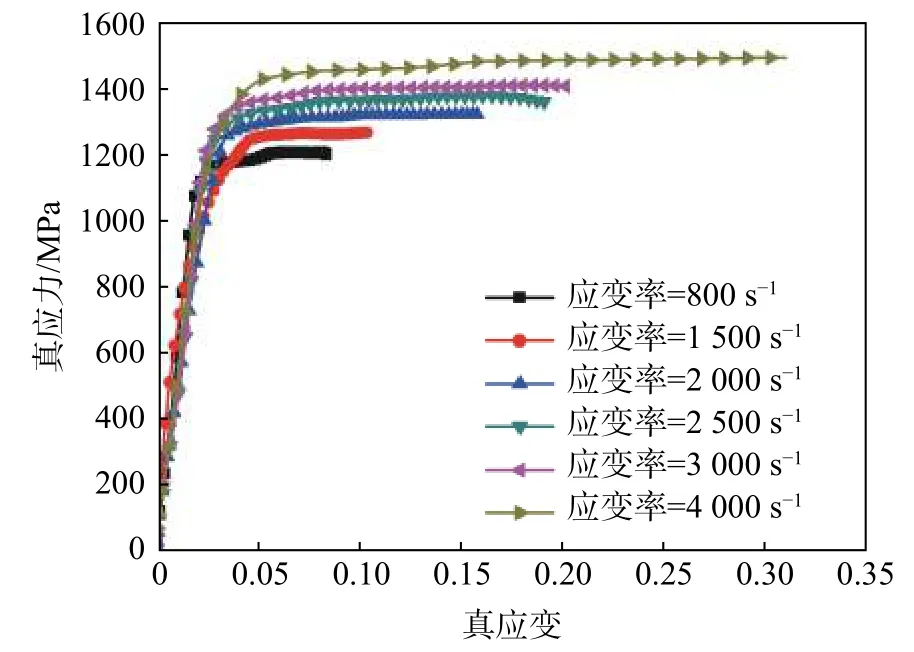

圖1 為測試溫度在25 ℃,準靜態下(應變率分別為0.001、0.01、0.1 s-1)的應力-應變曲線。圖2為測試溫度在25 ℃,動態下(應變率從800 s-1變化到4 000 s-1)的應力-應變曲線。由圖1、2 可知,試樣無論在準靜態和動態下均呈現出一定的應變率敏感性,即隨著應變率的提高,其流動應力均增加,且隨著應變率的增加,流動應力增加的幅度逐漸變小,此種現象在動態下的應力-應變曲線上表現較為顯著。在塑性階段內,兩種情況下應力-應變曲線的變化趨勢較一致。因應變率的提高,試樣在動態下較早地進入了塑性變性階段。

圖1 溫度在25 ℃時準靜態下的應力-應變曲線Fig.1 Stress-strain curves in quasi-static state(T=25 ℃)

圖2 溫度在25 ℃時不同應變率下的應力-應變曲線Fig.2 Stress-strain curves at different strain rates (T=25 ℃)

2.2 應變率敏感性

由圖1 和圖2 可知試樣表現出一定的應變率敏感性。為了研究應變率對其流動應力的影響程度,引入應變率敏感性參數(β)來量化給定溫度下的應變率強化效應,其定義[16]為:

式中,σ1、σ2為同一溫度下,應變率為所對應的流動應力值,MPa;為同一溫度下的兩種應變率,s-1。

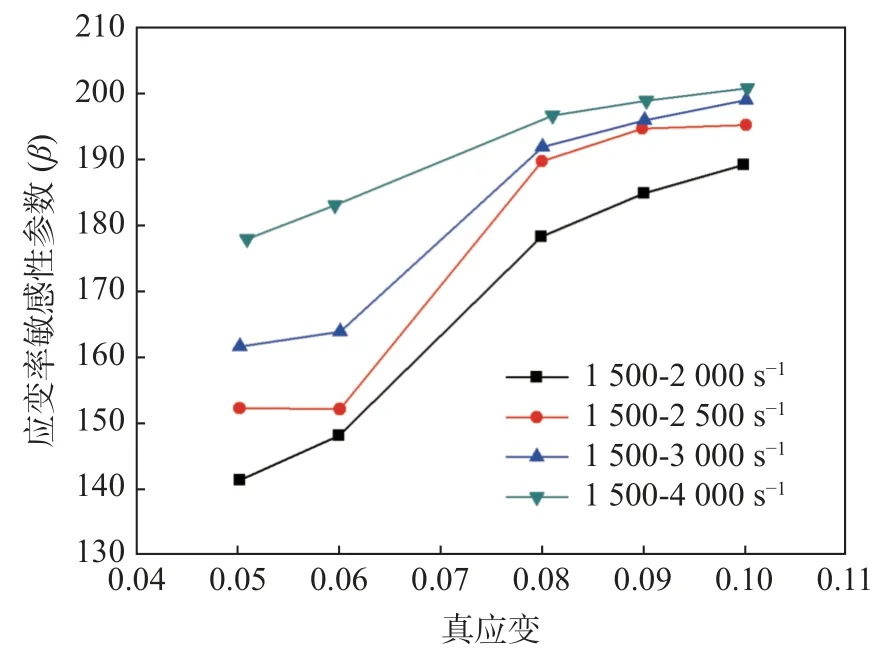

圖3 為溫度25 ℃,由式(1)計算出來的應變率敏感度性參數(β)在不同應變率范圍內隨真應變的變化關系。由圖3 可知,應變率敏感性參數(β)隨著應變率、應變的增加而增加,且增加的幅度逐漸減小。表明應變率強化效應受到因高應變率下塑性變形過程中產生的絕熱溫升引起的部分溫度軟化現象的抑制作用,致使應變率強化程度減弱。表現在隨應變率、應變的增加,應變率敏感性參數(β)增加的幅度逐漸減小。在高速加載的條件下,試樣塑變過程中產生的熱量來不及向周圍擴散,可認為變形是一個絕熱過程。因此,試樣在塑性變形階段會產生絕熱溫升現象,引起溫度軟化效應。高應變率下塑性變形過程中產生的絕熱溫升可定義為[17]:

圖3 25 ℃時不同應變率范圍內,應變率敏感性參數β 隨真應變的變化關系Fig.3 Relationship between strain rate sensitivity parameter (β) and strain within different strain rate ranges

式中,σ為真應力,MPa;ε為真應變;ρ為材料密度,kg/m3;CV為材料的比熱容,kJ/(kg·K);η為功熱轉化系數,認為塑性功全部轉化為熱,取η=1。本文中試樣材料 ρ=7.8×103kg/m3,Cv=0.5 kJ/(kg·K)。

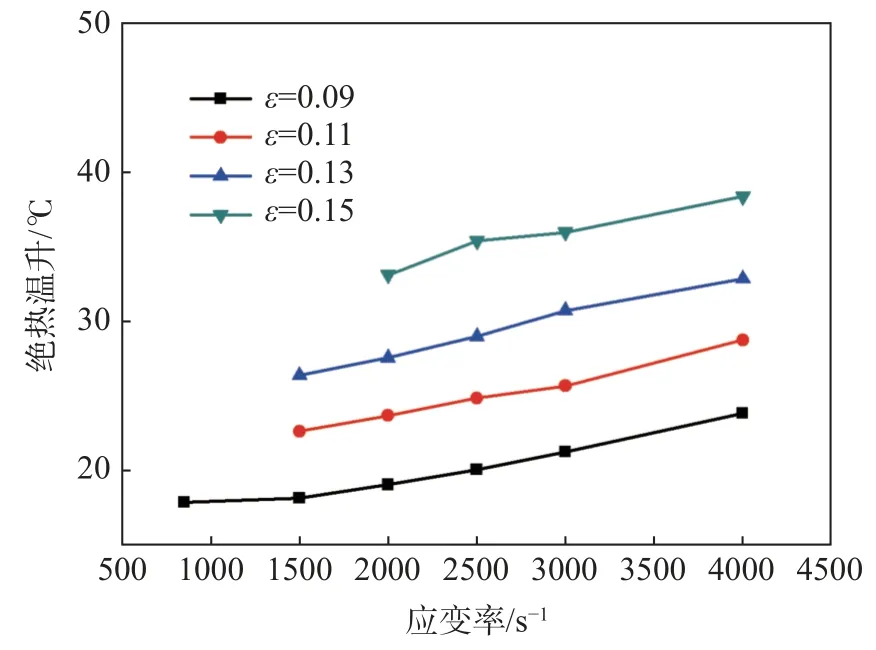

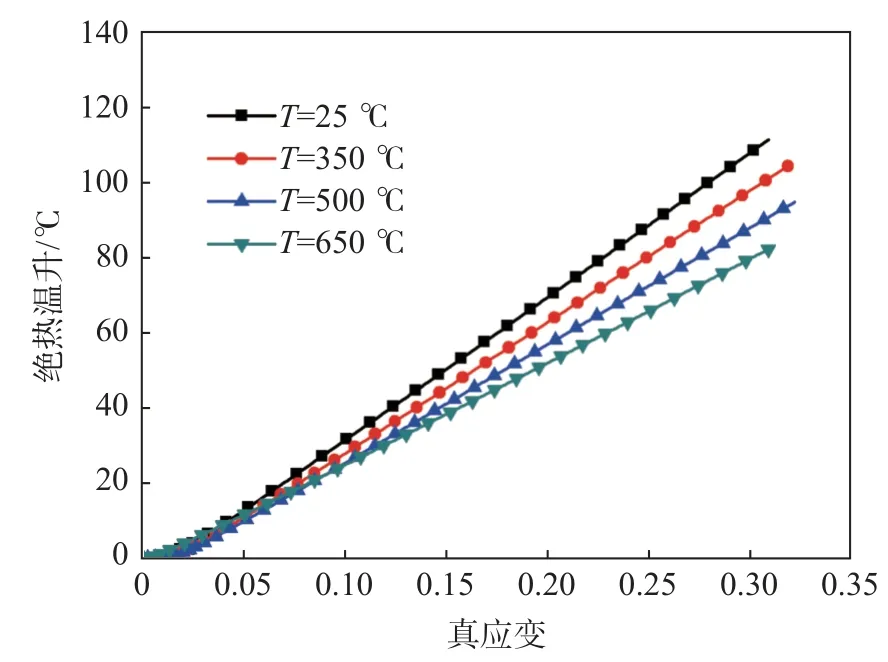

圖4 為溫度在650 ℃,不同應變處絕熱溫升隨應變率的變化關系,圖5 為應變率為4 000 s-1,不同溫度下的絕熱溫升。結果表明絕熱溫升是受應變率、溫度的支配,隨著應變率的增加而增加,隨著溫度的增加而降低。在確定的應變率和溫度下,絕熱溫升隨應變的增加而增加。這也剛好解釋了隨應變率和應變的增加,應變率敏感性參數(β)增加的幅度逐漸減小的現象。

圖4 溫度為650 ℃時絕熱溫升隨應變率的變化關系Fig.4 Relationship between adiabatic temperature rise and strain rate(T=650 ℃)

圖5 應變率為4 000 s-1 時不同溫度下的絕熱溫升Fig.5 Adiabatic temperature rise at different temperatures (=4 000 s-1)

2.3 溫度敏感性

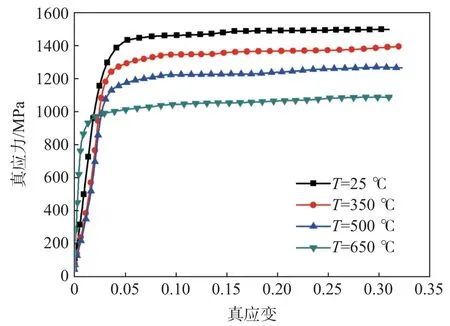

圖6 為應變率4 000 s-1,溫度從25 ℃依次增大到350、500、650 ℃的應力-應變曲線,結果表明,該試樣具有顯著的溫度軟化效應,即在給定的應變率下,流動應力隨著溫度的升高逐漸降低,且此現象在高溫階段表現的相對明顯。

圖6 應變率為4 000 s-1 時不同溫度下的應力-應變曲線Fig.6 The stress-strain curves at different temperatures(=4 000 s-1)

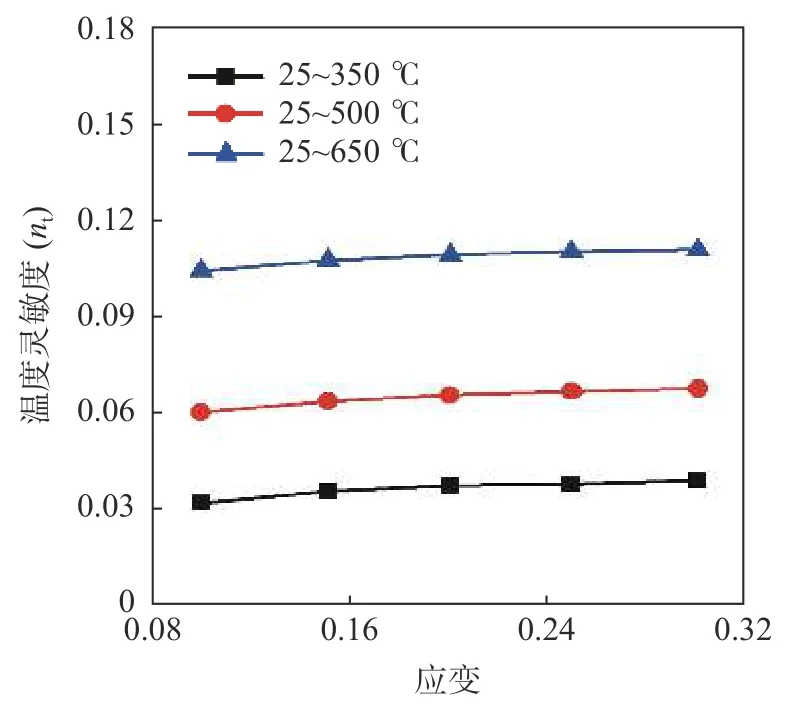

為了定量分析給定應變率下,溫度對流動應力的影響程度,引入溫度靈敏度系數nt,其定義為[18]:

式中,σ1、σ2為同一應變率下,溫度為T1、T2在一定應變下所對應的應力值,MPa;T1、T2為兩種試驗溫度,℃。

利用應變率為4 000 s-1下的試驗數據,由(3)式分別計算出應變為0.1、0.15、0.20、0.25、0.30,溫度從25 ℃依次變化到350、500、650 ℃所對應的溫度靈敏度系數(nt)的值,并繪制其隨溫度、應變的變化關系如圖7 所示。由圖7 可知,隨著溫度的增加,溫度靈敏度系數(nt)增加,且增加幅度變大。隨著應變的增加,溫度靈敏度系數(nt)也增加,但增加的幅度變化不大。此種現象表明因試驗溫度升高而導致試樣流動應力減小的幅度顯著大于塑變過程中由絕熱溫升而引起流動應力降低的幅度,即塑變過程中呈現出的溫度軟化現象是試驗溫度升高和塑變過程中絕熱溫升的綜合作用,但試驗溫度變化的影響占據絕對的主導作用。

圖7 不同溫度變化范圍內,溫度靈敏度隨應變變化曲線(應變率為4 000 s-1)Fig.7 Relationship between temperature sensitivity and strain within different temperature ranges(=4 000 s-1)

3 9Cr18Mo 不銹鋼本構模型的構建

3.1 Johnson-Cook 本構模型的建立

Johnson-Cook 模型[6]由描述材料動態變形過程中應變硬化項、應變率強化項和溫度軟化項構成,其基本表達式為[6]:

1)應變硬化項參數A、B、n的確定

文中確定應變硬化項參數時,假定應變率強化項和溫度軟化項的值均為1,本構模型簡化為:

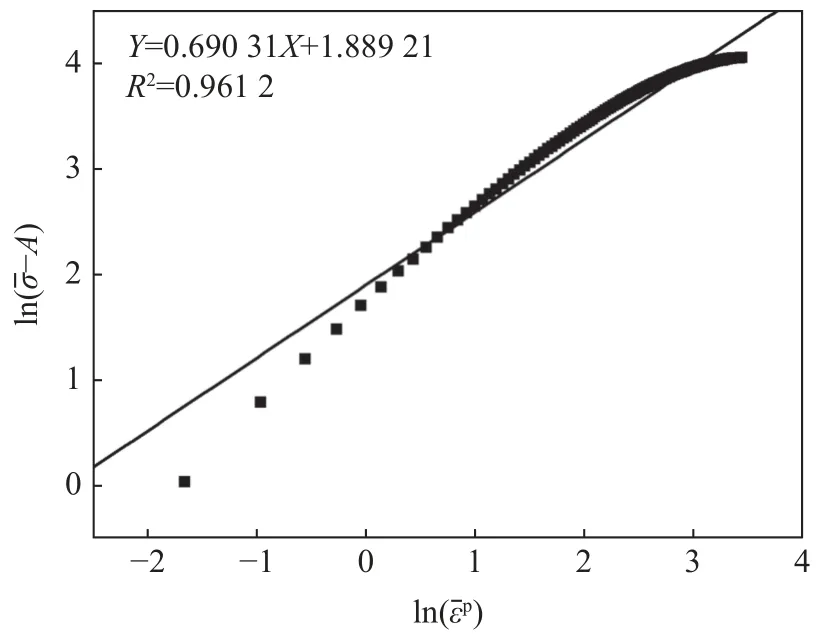

將參考曲線上塑變階段的應力及應變代入式(7),并進行線性擬合。獲得n、B的值分別為0.690 31、6.614,線性擬合結果如圖8 所示。

圖8 J-C 模型第一項擬合曲線Fig.8 The first fitting curve of the J-C model

2)應變率強化系數C的確定

假定常溫下溫度軟化項的值為1,式(4)可簡化為:

對式(8)進行轉化可得:

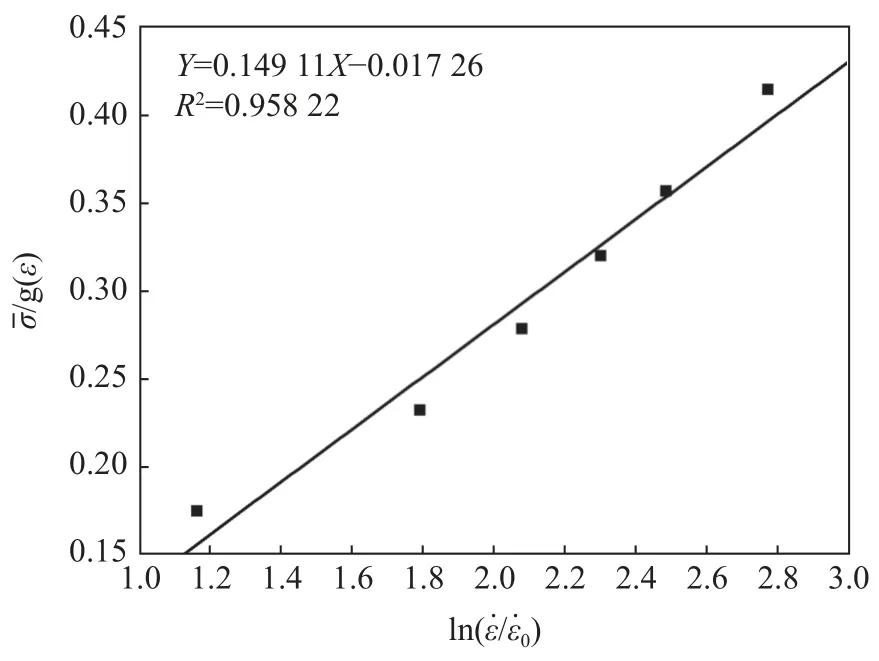

取參考應變率為250 s-1,將不同應變率下固定應變處的試驗數據求平均值后代入式(9),并進行線性擬合,可得C的值為0.149 11,線性擬合結果如圖9 所示。

圖9 J-C 模型第二項擬合曲線Fig.9 The second fitting curve of the J-C model

3)熱軟化指數m的確定

將式(4)進行轉化可得:

對式(10)進行轉化并兩邊同時取對數,可得:

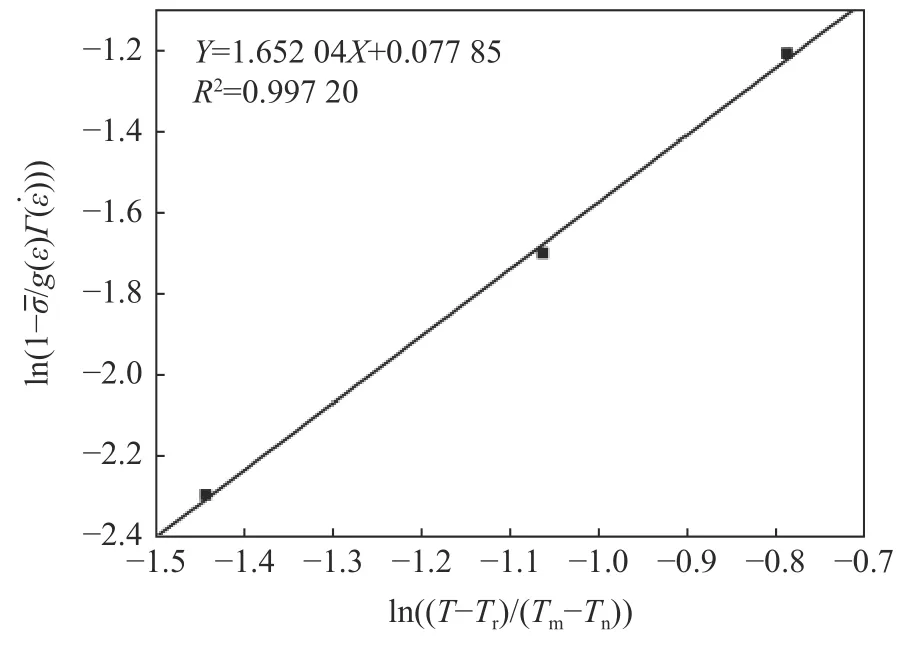

利用應變率為4 000 s-1,不同溫度下應力-應變曲線確定材料的溫度軟化項參數m的值。取試樣的熔點Tm=1 420 ℃,將固定應變處的試驗數據求平均值后代入式(11)進行線性擬合,可得m的值為1.652 04,線性擬合結果如圖10 所示。

圖10 J-C 模型第三項擬合曲線Fig.10 The third fitting curve of the J-C model

由此描述9Cr18Mo 不銹鋼Johnson-Cook 本構模型的表達式為:

3.2 Power-Law 本構模型的建立

Power-Law 本構模型常用來描述材料高溫、高應變率、大應變下的流動應力與溫度、應變率和應變間變化關系的模型,其表達式定義如下[19]:

式中,n為 應變硬化指數;m為應變率強化指數;Tin為初始試驗溫度,℃;?T為絕熱溫升,℃;σ0為參考溫度和參考應變率下的屈服強度,MPa;εs為塑性應變;ε0為參考應變;為塑性應變率,s-1;為參考應變率,s-1;C0、C1、···、C5為溫度多項式系數。

1)應變硬化指數n的確定

本文在構建本構模型時,假定應變項g(εs)、應變率項和溫度項Θ(T)彼此相互獨立。確定應變項g(εs)中相應的參數時,設應變率項和溫度項Θ(T)的值為1。則式(13)可簡化為:

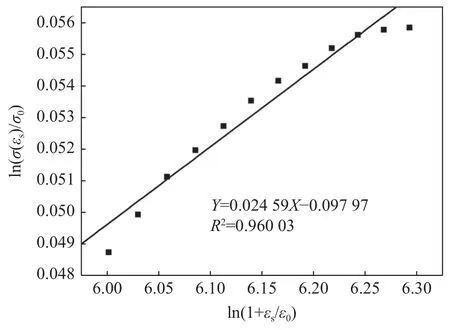

將參考曲線上應為0.39 以后的應力、應變帶入上式,并通過線性擬合得到其斜率(1/n)為0.024 59,進而求出應變硬化指數n為40.666 937 78,線性擬合結果如圖11 所示。

圖11 ln(σ(εs)/σ0)和 ln(1+εs/ε0)的關系Fig.11 Relationship between ln(σ(εs)/σ0) and ln(1+εs/ε0)

2)應變率強化指數m的確定

利用常溫下應變率為800~4 000 s-1的應力-應變曲線來確定應變率強化指數m的值。假定常溫下溫度軟化項Θ(T)的值為1,則式(13)可簡化為:

對上式兩邊同時取對數,可得:

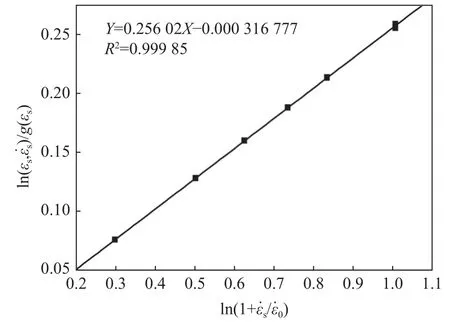

取參考應變率為2 300 s-1,將固定應變處的試驗數據求平均值后代入式(21),并利用最小二乘法進行線性擬合,得到斜率(1/m)為0.256 02,進而求得應變率強化指數m為3.905 944 848 058 74,擬合結果如圖12 所示。

圖12 ln(σ(εs,)/g(εs))和ln(1+)的關系Fig.12 Relationship between ln(σ(εs,)/g(εs)) and ln(1+)

3)溫度軟化項系數(C0、C1、···、C5)的確定

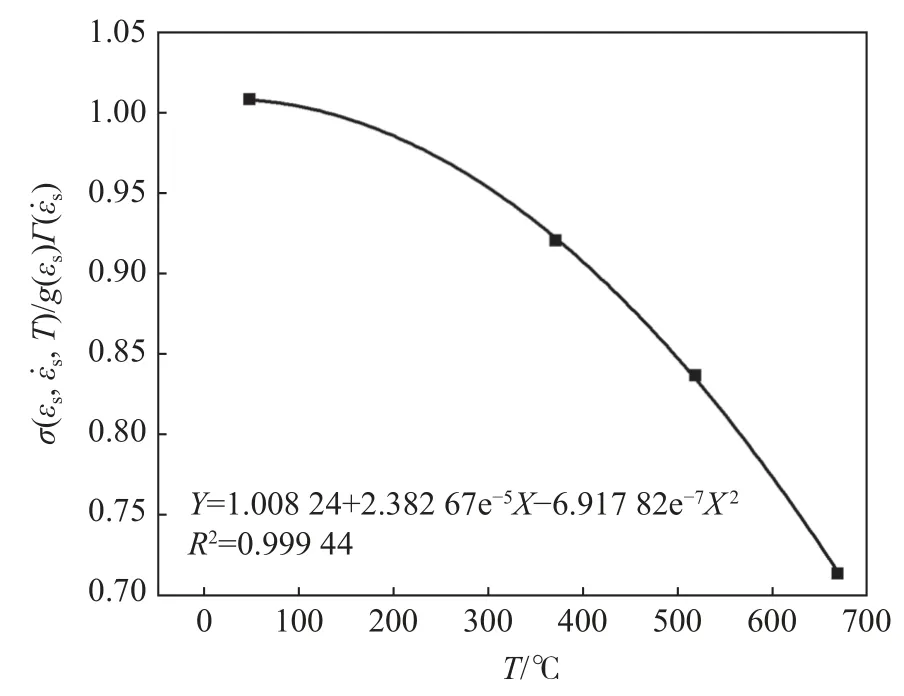

利用應變率范圍為800~4 000 s-1,溫度范圍為25~650 ℃的應力-應變曲線來確定溫度項系數C0、C1、···、C5。將式(13)轉化為:

根據上述分析可知,動態下塑性變形階段產生的絕熱溫升(?T)對應力-應變曲線有一定的影響,故在進行溫度軟化項系數擬合時,應將塑變階段產生的絕熱溫升考慮進去。將不同溫度下固定應變處的試驗數據求平均值后代入式(22),并通過多項式擬合,可得C0、C1、C2的值分別為 1.008 24,2.382 67×10-5,-6.917 82×10-7,C3、C4、C5的值近似為0,擬合曲線如圖13 所示。

圖13 σ(εs,,T)/g(εs)Γ()和溫度的關系Fig.13 Relationship between σ(εs,,T)/g(εs)Γ() and temperatures

至此,描述9Cr18Mo 不銹鋼Power-Law 本構模型的表達式為:

4 本構模型的預測與對比

圖14 為不同試驗條件下兩種本構模型的預測值與試驗值的對比,表2 為兩種本構模型絕對誤差的平均值。由圖14、表2 可知,兩種本構模型的預測值隨著應變率和溫度的升高均呈現出一定的預測誤差,具體表現為隨著應變率、溫度的增加,誤差呈現出先上升后下降的趨勢。其中J-C 本構模型預測絕對誤差的平均值最大出現在應變率為2000 s-1,溫度為650 ℃,其值為51.544 045 36;P-L 本構模型預測絕對誤差的平均值最大出現在應變率為2 500 s-1,溫度為500 ℃,其值為46.366 679 09。由表2 可知,P-L 本構模型的預測精度要高于J-C 本構模型,其原因主要為PL 本構模型中在確定溫度項多項式系數時,考慮了絕熱溫升引起的溫度軟化效應產生的影響。

圖14 不同應變率下應力-應變曲線的實驗值與模型預測值的對比Fig.14 Comparisons of the experimental values of stress-strain curves and the model predictions at different strain rates

表2 不同試驗條件下兩種本構模型絕對誤差的平均值Table 2 Average absolute error of two constitutive models under different experimental conditions

為了進一步研究兩種本構模型的預測精度,引出了平均值相對誤差(AARE)和相關系數(R)兩種參數來進行定量分析,其參數的表達式如下[20-21]:

式中,Ei、Pi分別為試驗和預測的流變應力,MPa;分別為Ei和Pi的平均值;N為本文中研究的數據總數。

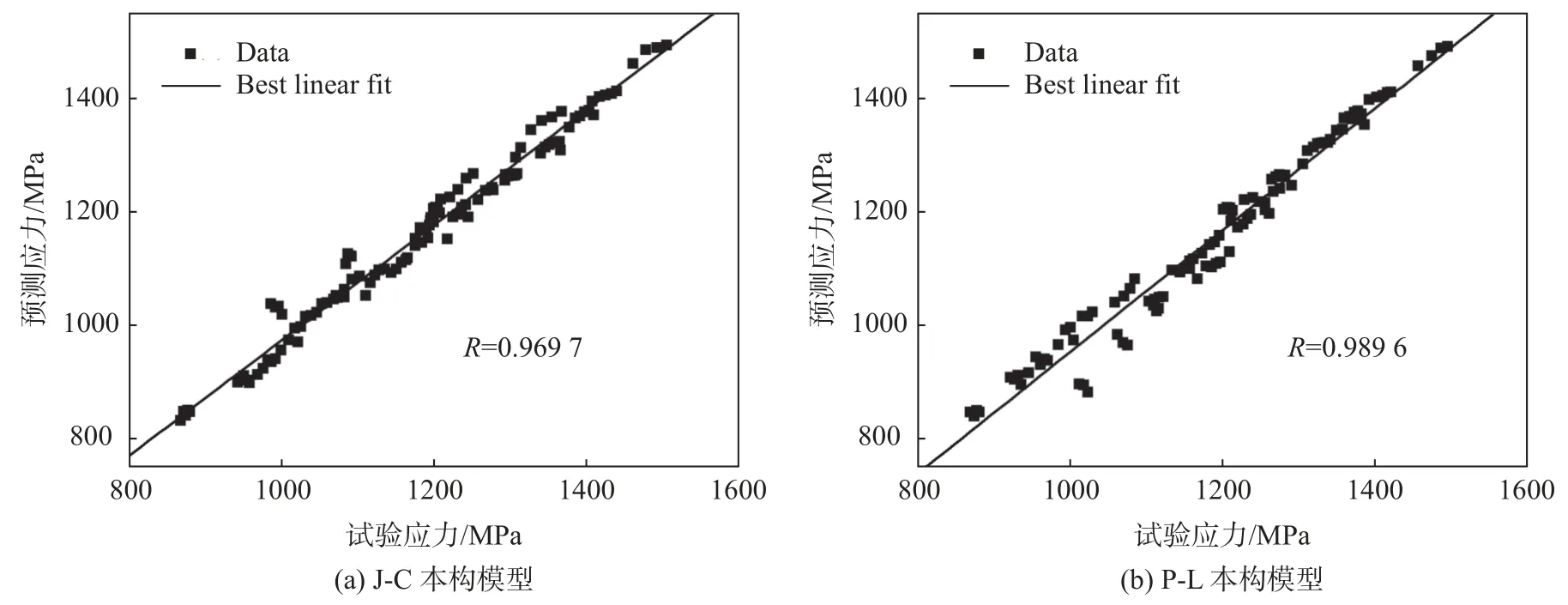

依據試驗數據和模型預測值分別計算出兩種本構模型的相關性系數(R)(如圖15)和平均相對誤差(AARE)。J-C 本構模型、P-L 本構模型的預測值與試驗值的相關性系數(R)分別為0.969 7、0.989 6,AARE 分別為2.77%、1.85%。由此可知,P-L 本構模型的預測精度相對較高,更能較準確的描述9Cr18Mo 不銹鋼的流變應力與應變、應變率和溫度間的變化關系。

圖15 兩種本構模型下的試驗值與預測值間的相關性Fig.15 The correlation between experimental and predicted values of two constitutive models

5 結論

1)9Cr18Mo 不銹鋼具有一定應變率強化和顯著的溫度軟化效應,隨著應變率的增加,流變應力逐漸升高,而隨著溫度的升高,其流變應力顯著下降。

2)兩種本構模型的相關性系數分別為0.969 7、0.989 6,平均相對誤差分別為2.77%、1.85%,由此可知,PL 本構模型的預測精度高于JC 本構模型的預測精度,可以較好地描述高溫、高應變率下9Cr18Mo 不銹鋼的流變行為。

3)兩種本構模型的預測精度隨著溫度、應變率增加都存在一定的誤差,主要因為未考慮應變、應變率、溫度間的耦合作用對模型參數的影響,以及試樣在高溫、高應變率下其流變應力呈現出的高度非線性關系。