低溫發泡劑OBSH與BK并用活化機理及其對NBR/PVC材料性能的影響*

張珊珊,胡小俠,何 兵**,高賀勇,高賀昌,張建松,卞長健

(1.華美節能科技集團有限公司,河北 廊坊 065903;2.天津大學 分析測試中心,天津 300072)

海綿橡膠發泡材料是一種新型的保溫材料,它是采用性能優異的丁腈橡膠(NBR)、聚氯乙烯(PVC)為主要材料,配以各種優質輔助材料,經特殊工藝發泡而成的軟質絕熱保溫節能材料[1-2]。由于該材料優良的綜合性能,目前已廣泛應用于建筑、化工、冶金、健身器材、冷暖器材、造船等行業,獲得了理想的使用效果[3]。

隨著NBR/PVC海綿橡膠發泡材料的廣泛應用,節能減排、綠色發展理念的不斷深化,人們對此類材料的性能要求越來越高,而影響其性能的主要因素之一便是發泡劑的選擇。通常,海綿橡膠發泡材料主要使用有機類發泡劑,最常用的是偶氮二甲酰胺(AC)。一是由于AC發泡劑無毒、無味,且不變色、不污染,穩定性較好;二是由于AC發泡劑發氣量高、分散性好;再者,AC作為有機發泡劑,能夠促進其發泡的活化引發劑的范圍較寬,可以通過選擇不同類型活化劑及用量以適應不同制品加工需要[4-5]。但瞿波等[6]的研究表明,在發泡過程中,偶氮二甲酰胺會分解產生氮氣、氨氣、CO,還有其他的副產物,如聚氰酸和尿唑等物質。產生的氨氣和CO揮發到空氣中,會危害人體健康。副產物遺留在加工機械中,會影響機械的正常運轉,也影響發泡制品的質量。

4,4-氧代雙苯磺酰肼(OBSH)是橡膠專用發泡劑,具有成核均勻、發泡孔徑細密均勻等特性,是一種適應性極廣的發泡劑,素有“萬能發泡劑”之稱。發泡劑OBSH分解主要氣體成分穩定,能夠獲得泡孔結構良好的制品,是生產高品質橡膠產品的首選發泡劑。目前,發泡劑OBSH主要用于生產EPDM擋風條、順丁橡膠減震產品、氯丁橡膠保溫制品等方面[7-10]。由于發泡劑OBSH在橡膠基體中的分散性差,分解具有突發性,同時和傳統常用交聯劑過氧化二異丙苯(DCP)有不良反應,所以OBSH應用于橡膠基體的發泡工藝一直是個難題,特別是在連續擠出硫化發泡生產中應用更少。本研究以OBSH為發泡劑,尿素脂(BK)為發泡助劑,采用自由發泡法制備了海綿橡膠發泡材料,研究了尿素脂BK對發泡劑OBSH的促進作用機理及其對NBR/PVC海綿橡膠發泡材料泡孔結構及性能的影響。

1 實驗部分

1.1 原料

NBR:3308E,中國石油蘭州石化公司橡膠廠;PVC:S-700,中國石化齊魯分公司;碳酸鈣:粒徑為2~5 μm,唐山市博美材料科技有限公司;炭黑(N330):山東耐斯特炭黑有限公司;發泡劑OBSH、BK、氧化鋅、硬脂酸、硫磺、促進劑PZ等均為市售工業級原料。

1.2 儀器及設備

Nanosem 430型掃描電子顯微鏡(DCS):美國FEI公司;M2000-FAN型硫化發泡儀:高鐵檢測儀器有限公司;HCT-4型同步熱分析儀(TGA):北京恒久實驗設備有限公司;ZF-2型真空吸水率儀:北京路達鑫業儀器有限公司;生產過程所用的密煉機、開煉機、真空擠出機、發泡爐等均為工業設備。

1.3 實驗配方

基本配方(按質量份計)為:NBR 10,PVC 10,增塑劑 20,碳酸鈣 22,促進劑 3.5,OBSH 變量,尿素脂BK 變量,見表1。

表1 不同配方的發泡劑OBSH和尿素脂BK用量(質量份)

1.4 試樣制備

(1)塑煉:先將NBR投入密煉機中塑煉2 min,然后加入PVC、增塑劑、炭黑和其他填料,密煉9 min后排膠。

(2)一次開煉:將密煉后的膠料投入開煉機中,分別打三角包、打卷三次,開煉8 min后,然后出片,冷卻備用。

(3)二次開煉:膠片停放24 h后,進行二次開煉,依次加入促進劑、氧化鋅、硬脂酸、硫磺等小料,最后按表1配方加入OBSH和尿素脂BK,分別打三角包、打卷三次,然后出片。

(4)擠出和發泡:成型膠片經冷卻后喂入擠出機,膠料經過抽真空擠出成型,然后在發泡爐中于175 ℃下進行硫化和自由發泡,制備成厚為20 mm、寬為1 000 mm、長為500 mm的標準品。五組實驗的發泡溫度和時間等工藝參數均保持一致,記錄發泡過程,最后對發泡材料進行各項性能測試。

1.5 性能測試

(1) TGA-DSC測定:將發泡劑OBSH與BK按照表1比例混合,在研缽內研磨、混合均勻,然后稱取混合樣品15~18 mg,利用綜合熱分析儀分析發泡劑的熱分解規律。實驗條件:升溫速率為20 ℃/min,氮氣氣氛,實驗溫度范圍為室溫~300 ℃。

(2)硫化發泡性能:二次開煉后的成型膠片,按照GB/T 16584—1996進行測試,測試溫度為140 ℃,測試時間為2 min。

(3)微觀結構:用裁刀將產品制成表面規整的試樣,利用掃描電子顯微鏡觀察泡孔結構。

(4)物理性能:表觀密度按照GB/T 6343—2009進行測試,實驗環境溫度為(23±2) ℃,相對濕度為(50±5)%;真空吸水率按照GB/T 17794—2008進行測試,試樣尺寸為100 mm×100 mm×20 mm。

2 結果與討論

2.1 BK對OBSH分解特性的影響

為研究BK與OBSH的相互作用,探討尿素脂BK對發泡劑OBSH的活化機理,首先分析了純OBSH和純BK的分解特性,其TGA和DTG曲線如圖1和圖2所示。

t/℃圖1 OBSH的TGA/DTG曲線

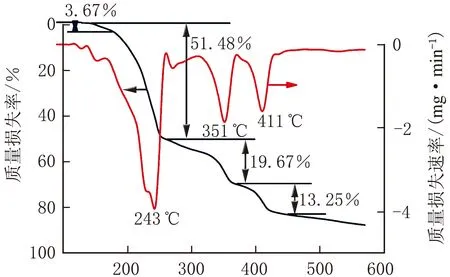

t/℃圖2 BK的TGA/DTG曲線

由圖1中TGA曲線可知,純的OBSH在167 ℃開始分解,173 ℃分解完成,分解溫程短,分解速率快,質量損失率達68%,遠高于理論值的30.69%[11-13]。理論上OBSH的分解應該是分步失重的,但在氮氣氛圍中是一步進行的,這是由于OBSH分解放出大量的熱,導致熱分解產物受熱迅速分解失重所致。由圖1中的DTG曲線可知,曲線只有一個峰,且其峰形尖銳,說明OBSH的分解具有突發性,其峰值溫度為170 ℃,說明OBSH最快分解溫度在170 ℃。在NBR/PVC海綿橡膠發泡材料的自由發泡工藝中,由于PVC的加工特性,PVC材料的最佳發泡溫度為175 ℃,OBSH的發泡溫度相對于工藝接近最高溫度,容易造成發泡滯后或發泡不完全。為改善OBSH的分解特性,降低發泡劑的分解溫度,更好地與硫化加工過程相匹配,因此加入發泡助劑來降低其分解溫度。

BK是一種表面處理尿素,吸濕性低,無臭味,在膠料中分散性良好。工業上,BK常用作發泡劑H(N,N′-二硝基五亞甲基四胺)的助發泡劑[14]。BK的分解反應比較復雜,其熱分解產物主要有氨氣、異氰酸和縮二脲,當持續受熱時,縮二脲會繼續分解。由圖2尿素脂BK的TGA和DTG曲線可知,BK的分解大體分為三步:第一步分解失重在120~260 ℃之間,在243 ℃時質量損失率達到最大值,在120~260 ℃之間質量損失率達51.48%;第二步分解失重在260~360 ℃之間,在351 ℃時質量損失率達到最大值,此區間質量損失率達19.67%;第三步分解失重在360~500 ℃之間,在411 ℃時質量損失率達到最大值,此區間質量損失率達13.25%。在實際發泡和硫化工藝中,最高溫度為175 ℃,因此更需要關注175 ℃以內的變化,而在175 ℃以內失重不到4%,說明BK單獨存在于175 ℃以下,其發生的分解反應進行緩慢。

2.2 OBSH與BK并用熱分解特性

按照表1,將OBSH和尿素脂BK按照不同比例共混,通過熱分析對其分解特性進行研究。1#~5#配方的TGA和DTG曲線如圖3和圖4所示,熱失重數據如表2所示。

由圖4曲線可知,OBSH和BK并用時,OBSH的分解特征峰(170 ℃)消失,質量損失率的峰值溫度集中在130~175 ℃,且混合物失重率遠小于兩者單獨使用時的失重率之和,說明OBSH和BK并用時的分解歷程和單獨使用時不同。隨著BK用量增加,混合物中OBSH的分解率逐漸增加,4#和5#的失重率都高于OBSH的理論失重率,說明BK的加入改變了OBSH的分解歷程。由圖3及表2可知,隨著BK加入量的增加,發生質量損失的起始溫度逐漸降低,由約143 ℃降低到115 ℃,均遠低于純OBSH的起始分解溫度167 ℃(圖1)。此外,隨著BK含量的增加,OBSH的突發性分解現象逐漸緩解,結合圖4 DTG曲線可知,1#~4#配方OBSH的分解仍具有突發性,但是,隨著BK含量的增加,其最大質量損失速率由81.62 mg/min降低到32.70 mg/min,說明BK的加入可以有效地緩解發泡劑OBSH的突發性分解。5#配方的DTG曲線說明OBSH的突發性分解現象消失,整體呈緩慢分解趨勢。

t/℃圖3 OBSH和BK共混的TGA曲線

t/℃圖4 發泡劑OBSH和尿素酯BK共混的DTG曲線

表2 發泡劑OBSH和BK的熱失重數值

綜合圖3、圖4和表2分析可知,添加尿素脂BK后,混合物分解失重的峰值溫度在150 ℃左右,遠低于OBSH突發性分解溫度170 ℃。但是,隨著BK用量的增加,混合物分解失重的峰值溫度變化不大,只有當OBSH和BK用達到6∶6時,分解失重的峰值溫度是156 ℃,高于其他配方的峰值溫度,這是由于BK用量大,分解需要吸收大量熱量造成OBSH分解滯后。

綜上所述,BK的加入改變了發泡劑OBSH的分解歷程,導致OBSH的起始分解溫度顯著降低,其分解的峰值溫度由170 ℃降低到150 ℃左右,最大質量損失速率顯著降低,改善了其突發性分解特性。

2.3 不同BK用量對NBR/PVC硫化特性和發泡特性的影響

表3為不同用量對NBR/PVC硫化特性和發泡特性的影響。

表3 不同BK用量的NBR/PVC的硫化特性和發泡特性參數1)

1)ML為最低扭矩值;MH為最高扭矩值;tc10為焦燒時間;tc90為正硫化時間;Pmax為最大發泡壓力;t@90%P為達到最大發泡壓力的90%所需要的時間;Δt=t@90%P-tc90。

由表3可知,隨著尿素脂BK用量的增大,ML和MH都依次減小,這是由于在硫化溫度下,OBSH受熱分解,其副產物為酸性物質,可以與硫化體系化學藥品(硫磺、促進劑等)相互反應,從而降低了硫化體系的作用所致。再者,BK用量的增大,OBSH受熱分解產生氣體量增加,在膠料中形成的氣壓增高,此時硫化交聯網絡也開始形成,氣壓會影響形成交聯網絡的強度,因此增大BK用量會導致硫化轉矩減小;tc10和tc90均隨著BK增大而縮短,這是由于OBSH和BK都有促進硫化的作用,因此隨著BK用量越大,促進效果越明顯[15]。

從表3中發泡特性參數可以看出,隨著BK用量增加,發泡過程中產生的最大壓力越來越大。定義Δt=t@90%P-tc90,并認為│Δt│→0時,硫化速度與發泡速度匹配良好。當Δt<0,表示發泡速度快于硫化速度,易形成開孔或者大孔結構;當Δt>0,表示發泡速度慢于硫化速度,易生成閉孔或者微孔結構。從表3可以看出,配方4#發泡速度與硫化速度匹配最佳。

2.4 BK用量對NBR/PVC發泡材料的泡孔結構和性能的影響

按照表1不同配方,采用自由發泡法,制備了NBR/PVC發泡材料,其泡孔結構如圖5所示。

(a) 1#

(b) 2#

(d)4#

(e)5#圖5 不同配方NBR/PVC發泡材料的泡孔結構

由圖5(a)、(b)和(c)可知,當BK用量較少時,制得的產品內部孔徑大小不均勻,并出現并孔現象。這是由于BK添加量小,發泡劑OBSH表現為顯著的突發性分解特性,硫化與發泡速度匹配性差,形成大泡孔甚至并孔現象。當BK用量增加,OBSH的突發性分解得到緩解,發泡效果得到明顯改善。由圖5(d)可知,4#配方制備的發泡材料的泡孔大小均勻,孔徑適中,孔徑分布較窄,幾乎沒有并孔現象。圖5(e)為5#配方制備樣品的微觀形貌,由圖5可知,BK與OBSH質量比為6∶6時,膠料硬度低,發泡量大,氣體溢出阻力小,形成大泡孔和破孔[16]。

綜上所述,尿素脂BK的加入會影響樣品制備過程中OBSH的分解歷程及硫化過程。隨著尿素脂BK含量的增加,發泡劑OBSH的突發性分解得到緩解,使得樣品由不均勻且有并孔的泡孔結構向均勻且具有單一孔徑的泡孔結構轉變,而當尿素脂BK含量過高時,則會導致大孔徑泡孔甚至破孔的形成。此外,OBSH的加入也會影響發泡過程與硫化過程的匹配性,由圖5可知,當OBSH與BK的質量比為8∶4時,制備的樣品泡孔結構均勻,孔徑適中。

表4為不同配方NBR/PVC發泡材料的性能。

表4 不同配方NBR/PVC發泡材料的性能

由表4可知,當BK含量較低時,樣品表面有裂口。隨著BK含量的增加樣品表面逐漸變得光滑,但是,當BK含量過高時,則出現表面起泡現象。此外,隨著尿素脂BK用量增加,樣品1#~4#產品密度逐漸由67 g/cm3減小至62.3 g/cm3,相應的2#~4#的真空吸水率逐漸降低。這是因為BK的加入顯著的影響著發泡過程與硫化過程的匹配程度,進而導致樣品內部的孔結構會隨著BK加入量的增加由開口氣孔逐漸變為閉口氣孔,由大孔徑逐漸變為小孔徑,因此表現為隨著BK的加入密度逐漸降低,真空吸水率逐漸降低。對于5#樣品,由于其形成破孔,導致其密度反而有所增加。

3 結 論

(1)OBSH和BK并用,BK對OBSH起活化作用,明顯改善其突發分解現象,顯著降低了發泡劑的起始分解溫度,使得OBSH的分解失重峰值溫度由170 ℃降低至149.2 ℃。

(2)OBSH和BK并用,對NBR/PVC的硫化和發泡都有影響。隨著尿素脂BK用量增加,發泡壓力逐漸增大,當發泡劑OBSH/尿素脂BK質量比為2∶1時,發泡速率和硫化速率最匹配。

(3)尿素脂BK用量對NBR/PVC發泡材料的泡孔結構影響很大。當OBSH/BK質量比為2∶1時,樣品表面光滑,發泡材料的泡孔大小及均勻性最好。

綜上所述,通過調整OBSH與BK的比例,調控了OBSH的分解歷程,實現了對發泡工藝的控制。結果表明,當OBSH與BK的質量比為2∶1時,發泡速率和硫化速率最為匹配,獲得的制品結構和性能最佳。