基于STM32F373 的鋰電池充放電系統設計

張東平,艾學忠,鄭巍,蒙永龍,王明達

(吉林化工學院 信息與控制工程學院,吉林吉林,132022)

0 引言

鋰電池以其高能量密度、高效率、長循環壽命和自放電率低而被廣泛應用于電能存儲和電動汽車中。自2012 年以來,中國儲能項目總裝機容量正在穩步增長,年增長率為54%(2012-2016 年),預計短期內將繼續快速增長[1]。2016 年至2017 年6 月底,中國新增電化學儲能裝機容量為1.35 吉瓦。預計到2025 年,全球電化學能源儲存量將達到500 兆瓦。市場規模超過一萬億元,鋰電池技術將占據主導地位。隨著鋰電池應用越來越廣泛,其生產規模也越來越大,對鋰電池性能檢測技術也提出來新的需求[2]。

為此,本設計以鋰離子電池的充放電參數檢測技術作為研究對象,設計鋰電池充電過程、放電過程的檢測裝置,根據充放電過程采集的參數分析鋰電池的電荷容量和工作效能。

1 鋰電池等效模型

■1.1 二階Thevenin 電池模型建立

等效電路模型簡單,可以準確地描述電池的電氣特性。考慮到電池充電時極化的影響,本文選取該模型以平衡模型計算的準確性和復雜性[3]。如圖1 所示,二階RC等效電路模型包括電池開路電壓(OpenCircuitVoltage,OCV)Uocv、內阻R0以及兩個阻容環節。電阻和電容鏈路分別由極化內阻

圖1 二階RC 等效電路模型

R1、R2與極化電容C1、C2組成,極化元件描述了電池充放電過程中不同時間點對電池充電和放電過程中的電化學極化。電壓UL和極化電壓UP1、UP2可分別由等式(1)、(2)分別進行表示。

電路由開路電壓Uocv,歐姆內阻R0和兩個RC網絡組成,UP1、UP2分別為R1、R2的兩端電壓,UL表示電池的兩端電壓。

由電路的原理得出Thevenin 等效電路模型中各電壓關系:

RC環節為了描述電池的極化反應,由電路關系可以得到RC環節的電壓電流關系為:

定義時間常數為 τ1=R1C1,τ2=R2C2,U1(0),U2(0)為電容初值,解微分方程:

■1.2 電池SOC

SOC 是衡量鋰電池電化學能量儲存狀態的重要指標,同時也是判斷鋰電池壽命和可靠性的重要參數之一。因此,準確測量和掌握鋰電池的SOC,對于實現鋰電池的高效管理和應用具有重要意義[4]。鋰電池的荷電狀態用SOC(State of Charge)表示,即在特定放電率條件下,電池剩余的容量與額定的容量的比值:

其中,S 表示電池的SOC,QC表示當前電池電量,QI表示電池的額定容量。S 在0~1 范圍內取值,當S 為0 時,此時電池完全放電,當S 為1 時,此時電池完全充電。

基于安時積分法的電池SOC 表示:

式中:z為SOC;I為充放電電流;Q為電池實際可用容量;t為時間變量;t0為時間變量初始值。

2 系統總體及硬件電路設計

■2.1 系統總體方案設計

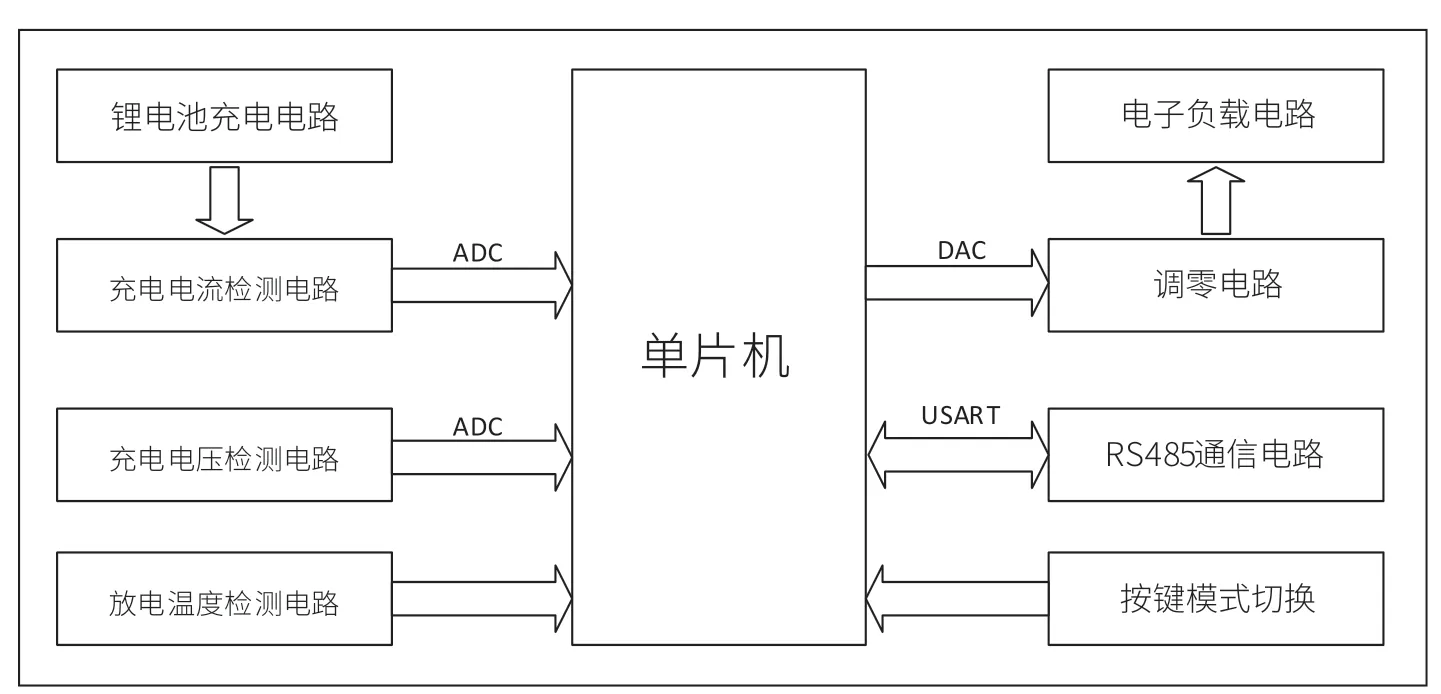

本設計使用STM32F373 作為主要控制芯片,通過按鍵設置來實現系統復位以及充電電流、放電電流和放電截至電壓的切換[8]。硬件系統是由單片機、鋰電池充電電路、充電電流檢測電路、充電電壓檢測電路等組成,在系統運行期間,MOS 管的發熱,由熱敏電阻采集,通過采集MOS 管上的溫度來判斷是否開啟風扇。硬件系統框圖如圖2 所示。

圖2 硬件系統框圖

■2.2 主控模塊

本設計系統的主控為STM32F373,該單片機是一款高性能ARM Cortex-M4 內核的微控制器,其內部具有128KB Flash和16KB SRAM,它還集成了多個模擬和數字外設,如ADC、DAC、定時器、USART 等[9]。48個GPIO 端口和14 個通信接口。可以滿足高性能嵌入式應用的需求。電路的電流采樣、電壓采樣和按鍵分別連接到微處理器的四個GPIO 端口。BUCK 充電電路連接到具有PWM 功能輸出的微處理器的GPIO 端口。

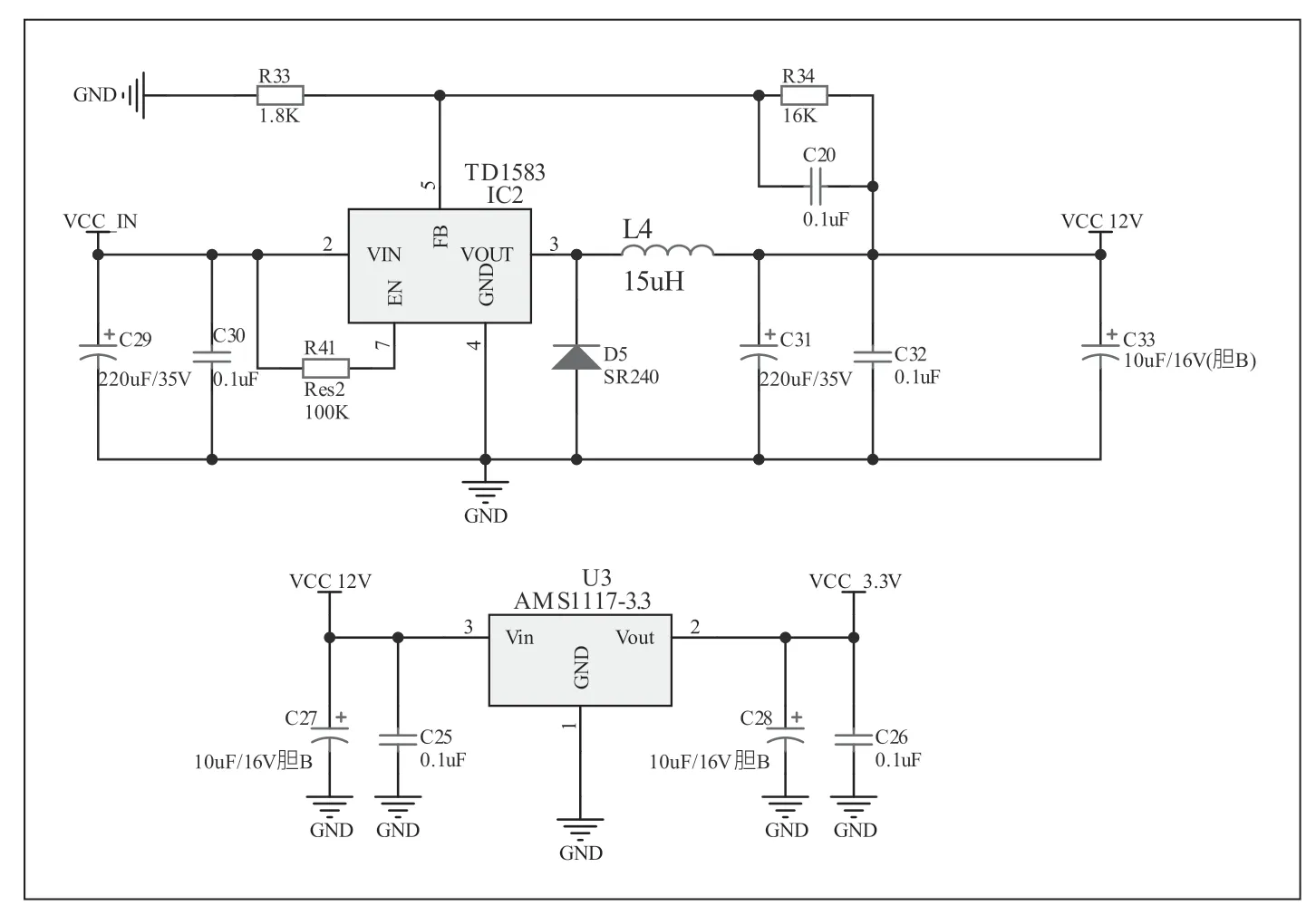

■2.3 輔助電源電路設計

在該系統中,STM32 微控制器、檢測電路、運算放大器等部分的供電主要由輔助電源提供。輔助電源主要分為12V 輔助電源電路和3.3V 輔助電源電路,如圖3 所示。12V 輔助電源電路采用了TD1583 降壓芯片對外部輸入電源進行降壓,輸出12V 直流電源[10]。3.3V 輔助電源電路由AMS117-3.3 進行降壓穩壓。兩部分為整個系統設備供電,提高了系統的可靠性和穩定性。

圖3 電源輸入電路

■2.4 鋰電池充電電路設計

文中設計的BUCK 充電電路采用了IR2104 芯片設計的驅動電路來安全驅動Q6 和Q7 MOS 晶體管[11]。由于STM32 的PWM 輸出不能直接驅動MOS 晶體管,需要經過適當的放大才能達到預期效果。IR2104 芯片將STM32 的PWM 信號轉換成高低電平信號,并通過外界濾波和放大處理,輸出足夠強的驅動信號,控制MOS晶體管的導通和關斷。隨后通過BUCK 降壓電路進一步降低輸入電壓,以滿足鋰離子電池的充電要求[12]。整個設計方案確保了MOS 晶體管的安全驅動和充電電路輸出電壓和電流的穩定性。

圖4 鋰電池充電電路原理圖

■2.5 鋰電池充電電流檢測電路

圖5 為鋰電池充電電流檢測電路,該電路由INA282 器件完成,該器件供電范圍在+2.7V~+18V 之間,最大電源電流為900μA。該器件通過采集采樣電阻(R68)兩端電壓,得到采集的電壓值再除以采樣電阻的阻值即可得出充電電流值。

圖5 鋰電池充電電流檢測電路原理圖

■2.6 鋰電池充電電壓檢測電路

鋰電池電壓采集電路如圖6 所示,該電路采用電壓跟隨器,將采集的電壓接入運放的同相輸入端,運放的反相輸入端接到輸出端。這樣的測量電路可以提高輸入阻抗,減小輸出阻抗,使得測得的電壓比較精準[13]。本設計中采樣電阻較小,所以采樣電阻上的電壓較小,如果直接接入單片機測量會使測量不夠精準,因此本次設計先將采樣電阻的電壓接入同向放大器,放大一定倍數后接入單片機測量。

圖6 充電電壓檢測電路原理圖

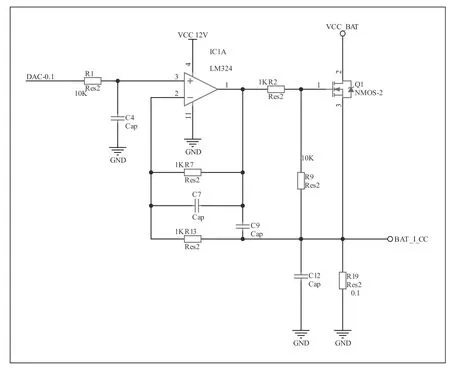

■2.7 受控電子負載電路

鋰電池放電電路如圖7 采用電子負載電路,電子負載電路原理是通過調節MOS 管的柵極電壓來改變MOS 管的導通與關斷,由此來調節源極與漏極間的電流。該電路采用負反饋電路,輸入電壓經過減法器接到運放的同相輸入端,反相輸入端連接到電阻R19 使得R19 兩端的電壓恒定,運放輸出端與MOS 管的柵極連接使得MOS 管的源極與漏極之間的電流等于R19 的電流。C9 為補償電容,防止MOS 管震蕩,R2 為柵極驅動電阻。若要調節MOS 管的電流則只需調節運放的輸入電壓,此處電壓由單片機DAC 提供。

圖7 受控電子負載電路原理圖

其中DAC 輸出電壓對應MOS 管電流公式為:

3 充電控制電路的軟件設計

■3.1 主程序設計

在系統開啟后,STM32 微處理器需要通過AD 讀取外部電源和鋰電池的電壓,實時監測其狀態并做出相應控制和保護措施。為了使ADC 模塊正常工作,需要進行初始化和校準操作,包括設置工作模式、采樣時間、采樣模式等參數,提高AD 轉換的精確度和穩定性。對于驅動芯片IR2104,除了PWM 信號驅動外,還需要初始化定時器模塊以提供精確的時間基準和時序控制,設置計數方式、計數周期和輸出模式等參數。上述操作可以確保ADC 和IR2104 正常工作,并保障整個系統具有高性能、高穩定性和高可靠性。

■3.2 鋰電池狀態檢測程序設計

在初始化所有外部設備后,為了保證系統的正常運行和鋰電池的安全使用,首先需要執行輸出電壓檢測程序[15]。此程序通過STM32 微處理器的AD 模塊對輸出電壓進行實時監測,并根據監測結果判斷鋰電池的狀態,選擇是否開始充電。如果設備未連接到鋰電池,則系統將進入一個循環,一直執行輸出電壓檢測程序,以避免誤判充電狀態。當檢測到鋰電池存在時,將跳出該循環,并執行充放電選擇程序。鋰電池狀態檢測程序的流程圖如圖8所示。

圖8 鋰電池狀態檢測流程圖

■3.3 充電方式選擇程序設計

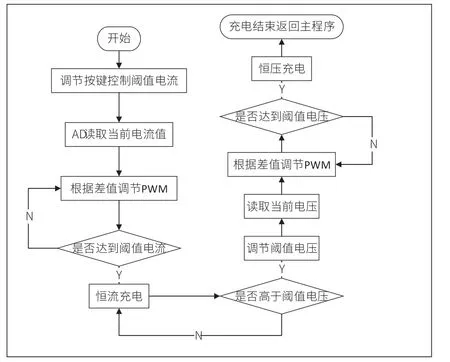

當檢測到鋰電池已連接到電子設備后,將采用降壓充電方式對其進行充電。此時,系統將使用PID 控制算法調整輸出電壓和電流,以實現快速達到設定值,并在此基礎上對鋰電池進行恒壓或恒流充電。具體而言,當鋰電池電壓低于預設值時,系統將采用恒流快速充電方式進行充電;當鋰電池電壓超過預設值時,則采用恒壓充電方式充電。整個充電過程是通過控制STM32 微處理器輸出的PWM 占空比來實現的。程序流程圖如圖9 所示。

圖9 充電流程圖

■3.4 放電程序設計

放電程序流程圖如圖10 所示。當系統啟動時,需要對A/D 模塊、D/A 模塊和溫度采集模塊進行初始化,確定系統的初始工作狀態。隨后,根據不同按鍵的狀態,進入到相應的工作模式。在每個工作模式下,首先要設置放電電流和放電截止電壓。用戶可以通過按鍵控制,并在確認后進入設定的工作模式。此時,A/D 模塊將實時測量電路的參數,并將其傳輸到MCU 中,以便對電路進行有效的監測和控制。同時,D/A 模塊將根據設定的負載特性調整輸出電流和電壓,以滿足用戶的需求。

圖10 放電程序流程圖

4 測試與分析

為了驗證該裝置的實用性,我們對該裝置進行了測試。在外部電源輸入電壓為 15 V 的情況下,對12.6V、1800mAh 的鋰電池分別進行恒流充電測試和恒壓放電測試。

■4.1 鋰電池充電測試

當設置鋰電池電壓低于10.3V時,采用恒流方式充電。分別將恒電流設定為1A、2A、3A 對鋰電池進行充電。當接入外部電源時,系統進入BUCK 充電模式下的恒流充電。根據充電電流的不同采取其對應的電壓,繪制如圖11 所示充電曲線。實驗結果表明,隨著充電電流的增加,充電速率提高,但需要注意的是,在高電流充電時,電池需要更加精確地充電電流和電壓控制,以保證充電的安全性和效果。

圖11 鋰電池充電特性曲線

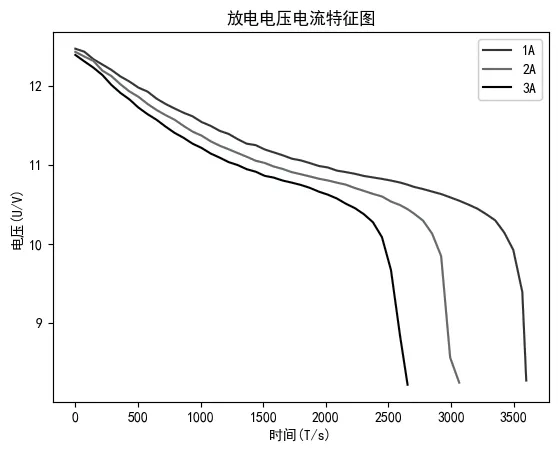

■4.2 鋰電池放電測試

圖12 所示為倍率分別在0.5C、1C 和1.5C 的放電倍率下繪制。從圖中可以看出,放電倍率不同,鋰電池的電壓相對容量的變化則不同,放電倍率越大,曲線下降得越快;采用倍率越高的放電方式,最后能放出的能量就越少;不管是以何種倍率放電,最終電壓都會停止在8.4V 左右,無法繼續下降,如果再繼續放電,電池則會損壞。

圖12 鋰電池放電特性曲線

■4.3 測試分析

該實驗通過圖11 和圖12 的結果表明,提高充電電流可以加快充電速率,但是需要更為精確地電流和電壓控制來保證充電的安全性和效果。而不同放電倍率導致鋰電池容量和電壓變化的差異,在高倍率下能放出的能量也會越少。該實驗對優化和創新鋰電池充電控制技術提供了參考和指導,并驗證了該裝置的高效、安全地充放電控制,具有優異的穩定性和可靠性,有助于提高鋰電池使用壽命和安全性,為便攜式設備的使用和發展提供支持。

5 結語

本文基于STM32 微控制器設計了一種鋰電池自動充電電路,該電路通過采用BUCK 電路的工作方式有效解決了便攜式設備中鋰電池供電壽命短、充電方式單一等問題。同時,STM32 微控制器的優異性能和可靠性,使得該充電電路可以精確控制充電電流和充電電壓,保障鋰電池在充電過程中的安全和長期使用。未來,這種充電電路還可以與GPRS、WiFi 等模塊電路相結合,設計出特定的便攜式多功能充電設備,從而實現對鋰電池的更加智能化和高效化管理。這將對推動便攜式設備的鋰電池充電控制技術和便攜式電子設備的發展具有重要意義。

總之,本文提出的鋰電池自動充電電路為便攜式設備的使用提供了更加可靠和便捷的電源支持,同時也為便攜式設備鋰電池充電控制技術的進一步優化和創新提供了思路和借鑒。