基于聲發射的碳纖維復合材料孔出口分層損傷識別

楊清朝 李鵬南 邱新義 李樹健 詹迪雷

(湖南科技大學機電工程學院,湘潭 411201)

文 摘 針對CFRP 鉆削制孔加工過程中的孔出口分層缺陷監測問題,本文基于聲發射檢測技術開展了CFRP 鉆削孔出口分層損傷識別研究。通過破壞性分層試驗提取與分層損傷相關的聲發射及軸向力信號的時、頻特征,以此作為判斷鉆削分層損傷的信號依據,并開展鉆削試驗,結合實際損傷形貌對CFRP層合板的孔出口分層損傷進行識別。研究表明:當產生鉆削出口分層損傷時,瞬時鉆削軸向力會高于臨界軸向力;聲發射信號的時域幅值將出現突變,頻域信號的中、高頻段信號強度也會有明顯增加。通過顯著的信號時、頻特征可對鉆削孔出口分層損傷進行有效識別,為實現在線監測、控制CFRP層合板鉆削分層損傷的研究提供了思路。

0 引言

碳纖維增強樹脂基復合材料(CFRP)具有比模量高、比強度高、密度小等優良特性,性能遠優于傳統的金屬材料,近年來在航空航天領域中得到了廣泛應用[1]。鉆削加工是復合材料結構件制造中最為常見的一種加工技術[2]。然而,由于CFRP 具有力學性能呈各向異性、導熱性差、界面結合強度較低等特性,其切削加工機理不同于金屬材料。在制孔加工過程中,CFRP 易發生一系列加工損傷,其中以分層損傷對CFRP 結構件承載能力及使用性能的影響最為嚴重[3-5]。聲發射檢測技術作為一種新型動態無損檢測方法,以其實時性、連續監測的獨特優點被廣泛應用于CFRP層合板損傷檢測的研究中[6-7]。

近年來研究者基于聲發射技術開展了CFRP 層合板的拉伸、壓縮損傷特性研究。如嚴實等[8]研究了復合材料在壓縮載荷下的破壞過程。結果表明,聲發射技術對復合材料損傷表征和安全性、完整性評價非常有效,且復合材料的損傷大多為不同類型損傷組合而成。丁鵬等[9]從頻域角度對CFRP 壓縮破壞聲發射信號進行了分析,得到了基體開裂、纖維斷裂、層間開裂三種信號的頻率分布范圍。ALJUMAILI 等[10]使用無監督分類方法,實現了對CFRP層合板彎曲損傷聲發射信號的有效分類。在實際鉆削加工形成的CFRP 損傷監測方面,相關人員也做出了大量研究。黃文亮等[11]對CFRP 鉆削加工的聲發射特性進行了研究,發現聲發射RMS的突變與孔出、入口撕裂損傷存在良好的映射關系。KARIMI 等[12]對鉆入、鉆削及鉆出CFRP 時的主要損傷進行了分析,并確定了基體開裂、分層、纖維拔出及孔壁摩擦的頻率分布范圍。CAI 等[13]研究發現CFRP 分層損傷與軸向力、聲發射能量密切相關,且聲發射均方根的突變峰值可作為判斷分層監測的有效信號特征。

基于上述研究,目前關于CFRP 分層損傷的研究,大多通過單一時域或頻域特征進行監測,而實現時頻域信號共同作用監測分層損傷的研究還較少。因此,本文采集破壞性分層試驗中的聲發射信號及軸向力信號,提取與分層損傷相關聯的時、頻特征,并與鉆削試驗損傷信號的信號特征進行對比分析,以識別鉆削出口分層損傷,最后結合實際鉆削損傷驗證識別結果的準確性,以期為實現在線監測CFRP層合板鉆削分層損傷的研究提供依據。

1 試驗設計

1.1 試驗設備

試驗機床為四軸三聯動立式加工中心KVC800,試驗刀具為YG6X 普通麻花鉆,刀具直徑6 mm,橫刃長度0.6 mm,螺旋角30°,頂角118°。試驗材料使用T700 碳纖維/LT-03A 環氧復合材料層合板,長300 mm,寬200 mm,厚5 mm,鋪層方式為:[0°/45°/90°/-45°/0°/45°/90°/-45°/0°/45°/90°/-45°]S,共計40層。

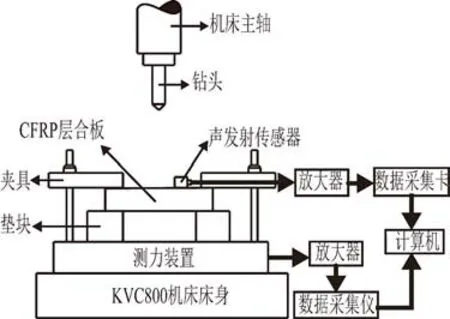

CFRP 鉆削聲發射監測系統是由廣州清誠聲發射公司生產的壓電聲發射傳感器(W500)、放大器SAEPA2 及NI 公司生產的USB-6351 數據采集卡等設備組成。聲發射傳感器W500固定于CFRP待加工表面,使用耦合劑粘結防止信號損失,并使用LabVIEW、MATLAB 等軟件采集、處理試驗數據。試驗中的軸向力信號由KISTLER 9253B 三向壓電測力儀進行測量。CFRP 層合板損傷形貌通過日本基恩士生產的超景深三維顯微系統(KEYENCE VHX-500FE)進行觀察測量。整個試驗系統示意圖如圖1所示。

圖1 試驗系統示意圖Fig.1 The schematic diagram of experimental system

1.2 試驗方法

試驗一為破壞性分層試驗,其示意圖如圖2 所示,首先在CFRP 層合板上預先鉆出深度為4.75 mm的盲孔,然后以5 mm/min 的速率使鉆頭緩慢頂出至工件破壞。觀察試驗現象及層合板出現的損傷特征、力學響應,同時采集聲發射信號。

圖2 破壞性分層試驗示意圖Fig.2 Schematic diagram of destructive stratification experiment

試驗二為全因素鉆削試驗,該試驗選用的參數為:主軸轉速n=2 000 r/min,進給量f=0.1、0.3、0.5 mm/r。采集實驗中的鉆削軸向力信號及聲發射信號。由于聲發射損傷信號的頻率低于500 kHz,根據Nyquist 采樣定理,設置聲發射采樣頻率為1 MHz,前置放大器增益為40 dB,濾波范圍為0.02~1.2 MHz。

2 分層損傷信號特征識別

2.1 提取分層損傷時頻特征

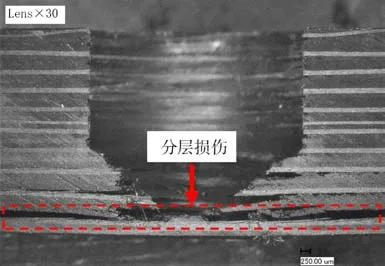

在破壞性分層試驗中,聲發射信號的信號源主要為麻花鉆與孔壁的摩擦以及橫刃和前刀面擠壓CFRP 層合板而導致的各類損傷,如基體開裂、纖維斷裂、界面分層等。為提取分層損傷的時頻特征,首先對破壞性分層試驗的損傷形貌圖進行觀測,得到損傷形貌圖如圖3 所示,可以發現,在破壞性分層試驗中CFRP 層合板預鉆的盲孔在受到刀具橫刃及前刀面的擠壓后形成了明顯的分層損傷,且因刀具橫刃作用而形成的分層損傷最為嚴重。

圖3 破壞性分層試驗損傷形貌Fig.3 Damage morphology of destructive stratification experiment

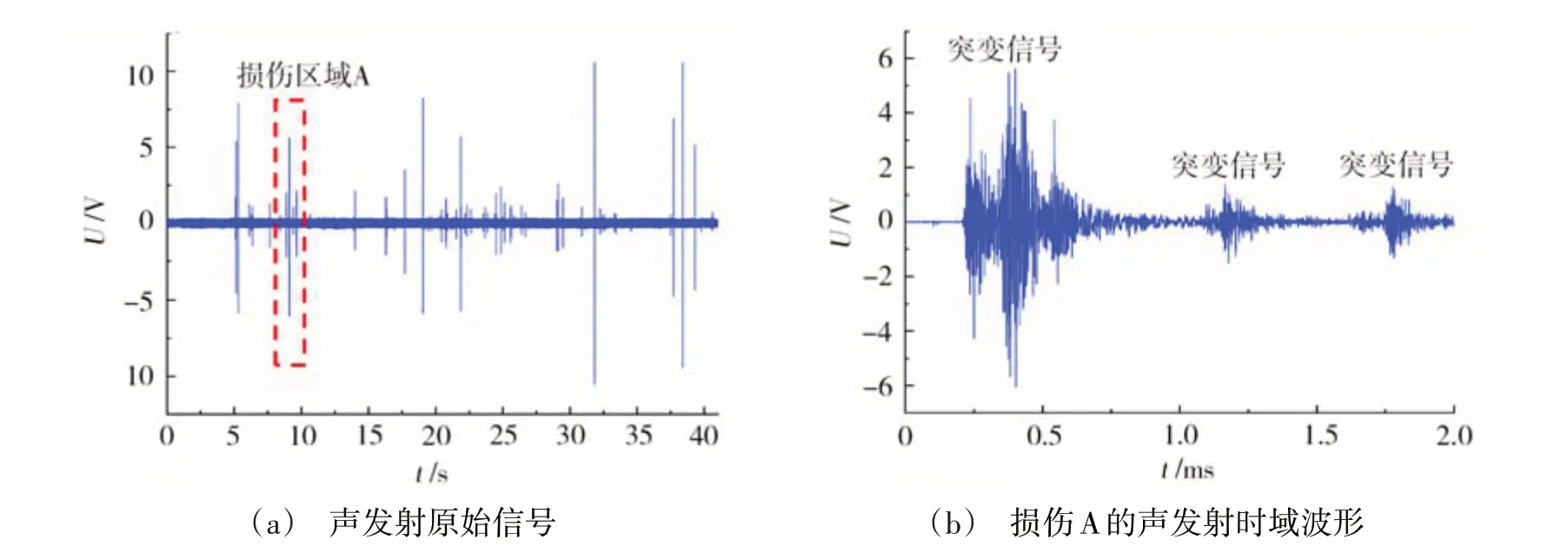

從試驗一中采集到的聲發射原始信號圖如圖4(a)所示,可以發現,在鉆頭逐漸頂出CFRP 工件的過程中,聲發射原始信號中出現了大量信號突變。結合上文分析可知,這些突變信號大多為CFRP 的損傷信號,經過處理及分析即可提取出與分層損傷相對應的聲發射信號時、頻特征。

圖4 破壞性分層試驗聲發射信號時域波形Fig.4 Time domain waveforms of destructive stratification experiment acoustic emission signals

放大并截取聲發射原始信號中的突變信號,并從時域角度提取分層損傷的信號特征。圖4(b)為聲發射原始信號中損傷區域A 的時域波形,從圖中可以看出,損傷發生后,聲發射信號的絕對幅值迅速增大,單個損傷信號持續時間大約為0.2~0.3 ms,而后逐漸衰減。這主要是因為CFRP 工件發生損傷時產生了新的聲發射源,引起了信號幅值突變,當損傷趨于穩定,聲發射源逐漸減弱,信號幅值也隨之下降。由上述分析可知,CFRP 工件損傷與聲發射信號的時域幅值之間存在顯著的映射關系:當工件發生損傷后,聲發射信號的時域幅值會迅速增大。

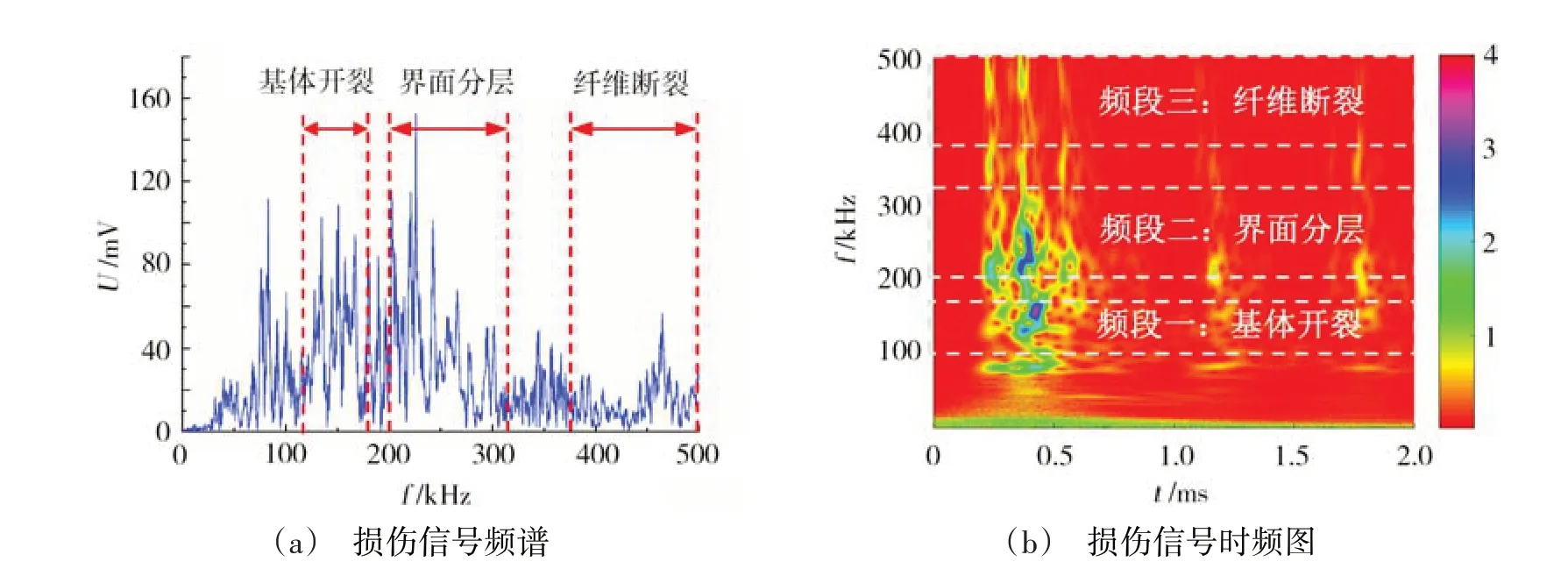

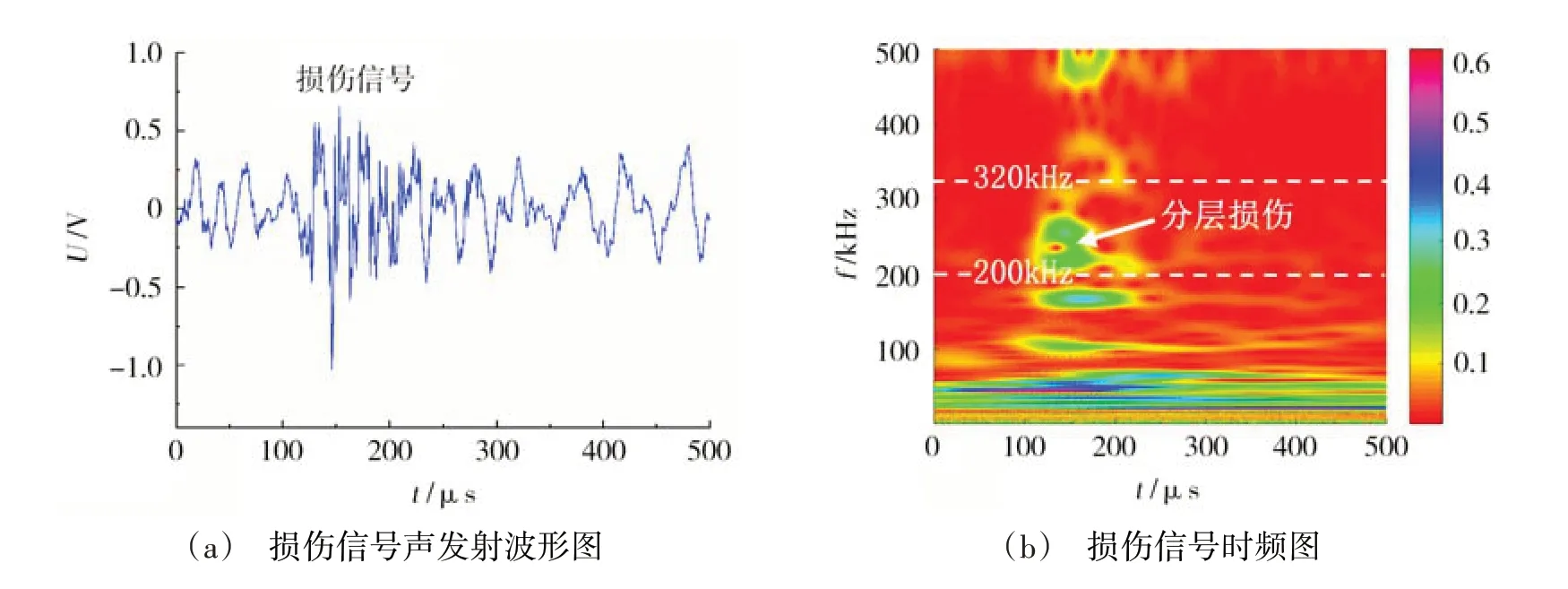

根據文獻[8-9,12]中有關CFRP 損傷頻率分布范圍的研究,可知基體開裂、界面分層及纖維斷裂三種損傷分別對應的主要頻段為:125~187.5 kHz、200~320 kHz、375~512 kHz。觀察損傷信號的頻譜圖以分析分層損傷聲發射信號的頻域特征,頻譜圖如圖5(a)所示。由圖可知,損傷信號的能量大部分集中于120~280 kHz,部分分布于70~110 kHz 的低頻段,另一部分分布于300~400 kHz、430~500 kHz 兩個高頻段。信號的頻率分布規律表明,該損傷信號中包含界面分層信號,且分層信號能量占比較高。

圖5 損傷信號頻譜圖和時頻圖Fig.5 Spectrum and time-frequency diagrams of damage signals

繪制損傷信號的小波包時頻圖如圖5所示,結合上述分析在圖中標出基體開裂、分層損傷、纖維斷裂三種損傷各自的分布頻段。可以看出,在時頻圖t=0.2~0.6 ms 時間段內,分層損傷頻段內信號強度較高,而在t=1.2、1.8 ms 時刻分層損傷頻段的信號強度較低。結合圖4(b)可以發現,時頻圖中的三組分層損傷信號與其時域信號突變在時間、強弱上具有高度的一致性。這說明小波包時頻圖能夠同時體現出信號的時、頻特征,在實際加工過程中可根據時頻圖中的信號強度及出現時間判斷分層損傷的大小和位置。

通過軸向力信號圖(圖6)可以看出,在麻花鉆頂出CFRP 層合板過程中,軸向力信號逐漸增大,并在t=9.11 s 時軸向力達到峰值162.3 N,而后驟降至112 N,此時恰好對應損傷A 的形成時間。軸向力信號發生驟降是由于隨著麻花鉆的頂出,不斷增大的軸向載荷超過了CFRP 層合板的層間結合力,層合板發生分層損傷,由于鉆頭繼續向下運動,軸向力隨底層CFRP 層合板對麻花鉆的支撐力減小而快速減小。通過對軸向力信號的分析可以發現,軸向力變化與聲發射信號突變在時間上高度重合,CFRP 層合板產生分層損傷的臨界軸向力約為162.3 N,當分層損傷發生時,軸向力會出現驟降的現象。

圖6 破壞性分層試驗軸向力信號Fig.6 Axial force signals of destructive stratification experiment

通過上述分析,可以發現通過破壞性分層試驗提取的分層損傷信號時、頻特征十分顯著。然而考慮到在實際鉆削CFRP 時,鉆削聲發射信號的組成成分復雜,容易受到環境噪音的干擾,且分層信號強度普遍較弱,試驗一中所提取的時、頻特征能否實現準確識別CFRP的鉆削分層損傷仍需通過實驗驗證。

2.2 鉆削分層損傷識別

為驗證試驗一中所提取的時、頻特征在識別CFRP 鉆削分層損傷的有效性,開展了鉆削試驗二對鉆削分層損傷進行識別,并結合鉆削損傷形貌進行驗證。當主軸轉速為2 000 r/min、進給量為0.3 mm/r時,通過對采集到的聲發射信號進行濾波處理得到聲發射濾波信號如圖7(a)所示,由于過濾了大量的低頻干擾噪音,在濾波信號中出現了三處明顯的時域信號突變B、C 和D。結合鉆削孔入口損傷形貌分析發現,在鉆入階段,由于鉆頭的剝離作用,CFRP 層合板孔入口處產生了撕裂損傷,這一現象對應了鉆入階段后期的損傷信號B。而位于鉆削階段末期和鉆出階段的信號突變C、D 則在一定程度上與CFRP層合板的出口分層損傷存在聯系,因此,需進一步分析損傷信號C、D 的聲發射頻域特征及軸向力特征,以識別該鉆削孔的分層損傷情況。

圖7 n=2 000 r/min、f=0.3 mm/r加工參數下聲發射信號及軸向力Fig.7 Acoustic emission signal and axial force under n=2 000 r/min,f=0.3 mm/r

放大聲發射濾波信號并從損傷信號C附近截取t=0.495~0.515 s 時間段的時域波形如圖7(b)所示,該段信號的時頻圖如圖7(c)所示。由圖可知,突變信號C 由t=0.504 s 及0.506 s 兩個時刻的時域突變組成,而在時頻圖中同時刻位置上,200~320 kHz 頻段內的信號強度也出現明顯變化。提取這兩處損傷信號的時域波形,并做出對應的信號時頻圖分別如圖8、圖9 所示。結合圖7(d)所示的鉆削軸向力信號,發現當鉆削至0.504、0.506 s 時,對應軸向力幅值約為250 N,大于產生分層所需的臨界軸向力。對比破壞性分層試驗中所提取聲發射信號、軸向力信號的時頻特征,可以判斷出在鉆削過程中CFRP 層合板內產生了分層損傷,且在分層損傷產生的同時,伴隨著一定程度的基體開裂和纖維斷裂損傷。

圖8 t=0.504 s處聲發射時頻信號Fig.8 Acoustic emission time and frequency signals at t=0.504 s

圖9 t=0.506 s處聲發射時頻信號Fig.9 Acoustic emission time and frequency signals at t=0.506 s

繼續對聲發射信號進行時頻分析后發現,在t=0.58 s時刻處的損傷信號D中也包含分層損傷特征,其損傷信號的聲發射時域波形圖及時頻圖如圖10所示。根據該損傷信號出現時間,此時麻花鉆鉆頭橫刃已鉆出CFRP工件,由時頻圖可知,該組信號的基體開裂信號的能量強度相較于前兩組損傷信號更高,分層損傷信號的能量強度較低,而纖維斷裂信號近乎消失。結合圖7(d)分析此時的軸向力特征,發現當鉆削至0.58 s時鉆削軸向力約為129 N,遠小于界面分層所需的臨界軸向力。綜合上述分析,可以認為這是分層損傷發生了進一步的擴展,因而在未達到臨界軸向力的情況下出現了強度較弱的分層信號。

圖10 t=0.58 s處聲發射時頻信號Fig.10 Acoustic emission time and frequency signals at t=0.58 s

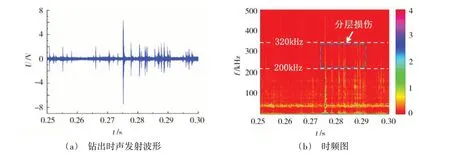

在f=0.1、0.5 mm/r 加工參數下,截取由鉆削階段轉入鉆出階段時刻附近的聲發射信號,繪制不同加工參數下的聲發射時域波形圖及相應的時頻圖如圖11、圖12 所示。通過信號波形及時頻圖可以看出,當f=0.1 mm/r時,鉆削聲發射時域波形中信號較為平穩,無明顯突變,且相應時頻圖分層頻段中并未出現明顯的信號強度變化;當f=0.5 mm/r時,鉆削聲發射時域波形中出現了大量的突變信號,在t=0.27~0.29 s時段內,時頻圖中也產生了與時域突變相對應的分層損傷信號。結合前文分析可以對鉆削孔損傷情況做出判斷:在f=0.1 mm/r的加工參數下,鉆削孔出口處未產生分層損傷,而在f=0.5 mm/r 的加工參數下,CFRP 層合板中產生了分層損傷,且損傷情況較為嚴重。

圖11 n=2000 r/min、f=0.1 mm/r時,截取的聲發射波形及時頻圖Fig.11 When n=2000 r/min,f=0.1 mm/r,intercepted acoustic emission waveform and frequency diagram

圖12 n=2 000 r/min,f=0.1 mm/r時,截取的聲發射波形及時頻圖Fig.12 When n=2 000 r/min,f=0.5 mm/r,intercepted acoustic emission waveform and frequency diagram

2.3 鉆削損傷形貌

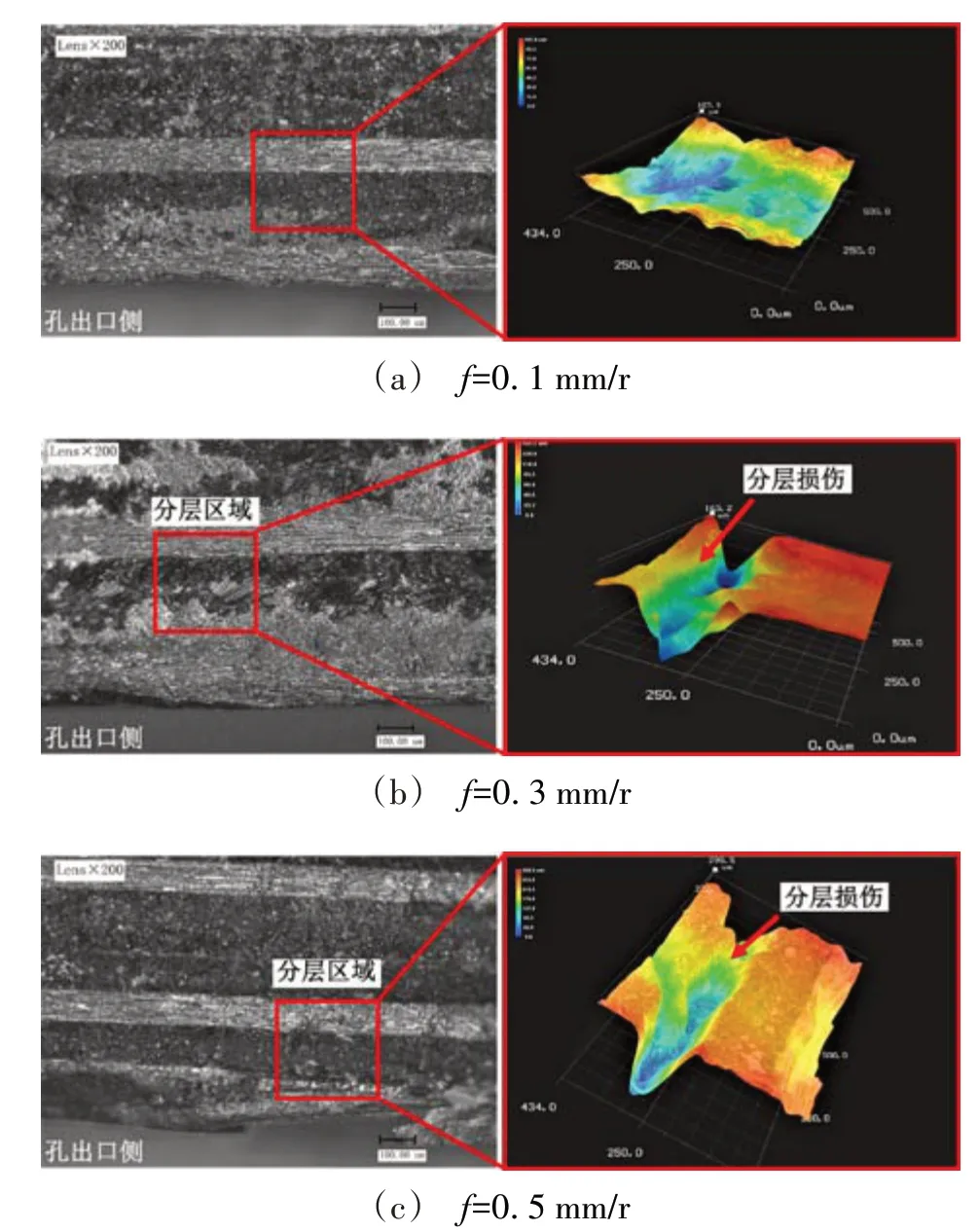

為驗證上文鉆削分層損傷識別的準確性及有效性,利用超景深三維顯微系統對三組不同進給量下的鉆削孔出口處孔壁形貌進行觀測,觀測結果如圖13 所示。從圖13 中可以看出:當f=0.1 mm/r 時,出口位置的孔壁表面較為光滑,無明顯分層現象。當f=0.3 mm/r 時,在 CFRP 層合板靠近鉆削孔出口位置處產生了層間裂隙,在高倍顯微鏡下,可以觀測到該CFRP 層合板出現了明顯的分層損傷,通過三維掃描測得該處分層損傷最大深度為0.163 mm。當f=0.5 mm/r 時,靠近鉆削孔出口側也產生了明顯的層間分層現象,通過三維掃描測得最大分層深度為0.21 mm。結合前文損傷識別結果可以發現,在三組不同進給量下觀測到的出口側損傷形貌與其分層識別結果互相對應,說明分層損傷識別結果具有較高的準確性。

圖13 當f=0.1、0.3、0.5 mm/r時,出口處孔壁損傷形貌圖Fig.13 When f=0.1 mm/r,0.3 mm/r,0.5 mm/r,hole wall damage morphology at the exit

分層損傷驗證結果表明,在f=0.1、0.3、0.5 mm/r三組實驗參數下,利用聲發射信號時頻特征識別CFRP鉆削分層損傷的結果與實際孔壁損傷形貌高度一致性,證明通過提取聲發射及軸向力信號時、頻特征可準確識別CFRP鉆削孔出口分層損傷,為實現在線監測、控制CFRP層合板鉆削分層損傷的研究提供了思路。

3 結論

(1)當CFRP 層合板的鉆削過程中產生分層損傷時,聲發射信號的時域波形將出現突變,位于200~320 kHz 頻域內的信號強度也會明顯增高,單個分層信號持續時間大約在100~200 μs。

(2)產生分層損傷的臨界軸向力約為162.3 N,在分層損傷產生初期,鉆削軸向力高于臨界軸向力,當分層損傷發生擴展時,軸向力幅值可能會小于臨界軸向力。

(3)在鉆削加工CFRP 層合板時,綜合考慮聲發射信號時、頻域特征及對應時刻的軸向力幅值可以準確識別鉆削孔出口的分層損傷。