丙烷脫氫裝置中液相產(chǎn)品脫水問題的分析與探討

范凌達,汪紅亮

(浙江衛(wèi)星能源有限公司,浙江 嘉興 314200)

0 引言

丙烷脫氫裝置的液相產(chǎn)品一般會采用物理脫水的方式來干燥產(chǎn)品,多數(shù)是運用分子篩來進行水的吸附脫除。本文主要對丙烷脫氫裝置中的液相產(chǎn)品脫水不佳的問題進行了分析,并提出對應(yīng)的處理方法。

1 丙烷脫氫工藝流程

本次研究以某企業(yè)的丙烷脫氫裝置為例,該裝置采用流動床反應(yīng)器,即在脫氫反應(yīng)之后,產(chǎn)品氣先經(jīng)過壓縮,再經(jīng)過冷凝,變?yōu)橐合喈a(chǎn)品后進入到干燥床進行干燥,最終得到滿足標準的產(chǎn)品。該裝置干燥床裝填的干燥劑是3A 分子篩,其能滿足干燥要求,并且單臺干燥床連續(xù)在線時間約為48 h。丙烷脫氫的液相產(chǎn)品干燥處理共包含兩臺干燥床,分別位于吸附步驟和再生步驟。當再生步驟完成后,等待穿透切出再進入吸附步驟,干燥床出口的水分超標時再進入再生步驟,因此該程序包含再生和干燥兩部分。其中再生程序會按照順控程序使3A 分子篩恢復吸附能力,其包括隔離、排液、泄壓、吹掃、升溫、恒溫、降溫、充液以及切換等,液相進料是從最下部位置的床層進入,再從上部位置床層流出,再生時則相反,由上部進下部出[1]。

2 丙烷脫氫裝置中液相產(chǎn)品脫水問題的原因

2.1 3A 分子篩床層具有缺陷

通過分析得知,丙烷脫氫裝置中液相產(chǎn)品的干燥過程出現(xiàn)脫水不佳的情況,其原因之一是3A 分子篩床層具有缺陷。此次研究的裝置中干燥床高度為7.55 m、直徑約為0.75 m、液相產(chǎn)品溫度為16 ℃、壓力為1.15 MPa、每小時處理量達4.4 t。再生程序中使用氣相丙烷來再生分子篩,其設(shè)置溫度為250 ℃、壓強為0.1 MPa,在投入運行約7 個月后更換成3A 分子篩,隨后發(fā)現(xiàn)干燥床的床層壓差異常升高,干燥床出口的液相產(chǎn)品的水含量上升,表明干燥床效果不佳,分子篩床層壓差及物料干燥后的水含量變化情況如圖1 所示。其初始投入使用的壓差值為18.85 kPa,逐步提高到滿量程330 kPa。而干燥床出口的液相產(chǎn)品水含量從0.12 μg/g逐漸升高至3.32 μg/g。在進行分子篩更換時發(fā)現(xiàn)其床層底部位置的分子篩出現(xiàn)板結(jié)及粉化現(xiàn)象。

圖1 分子篩床層壓差及物料干燥后的水含量變化情況

2.2 3A 分子篩出現(xiàn)粉化現(xiàn)象

干燥床中的3A 分子篩出現(xiàn)粉化現(xiàn)象是造成干燥床吸附能力下降、液相產(chǎn)品水含量超標的直接原因,這種情況的出現(xiàn)主要受到3 個方面的影響:

第一,分子篩本身理化性能的影響。該公司采用的是球形3A 分子篩,其直徑為1.6~2.5 mm,抗壓強度為28 N,質(zhì)量確認合格。該分子篩從理化性質(zhì)來看,較親和極性分子,尤其是一些不飽和且較小的極性分子,其不飽和程度越高,極性越強,分子篩產(chǎn)生的吸附作用就越強。而水作為極性分子,很容易被分子篩吸附,因此分子篩具有較好的吸水性。在丙烷脫氫工藝中,液相產(chǎn)品的組成成分包含丁烯、丙烷、丙烯、甲烷、丁烷、H2S、C2、C5+以及水等[2],如表1 所示。分子篩上方的分液罐可以將物料中的明水與其他進料物質(zhì)分離,但在分液罐的水分離效果不佳時,過多的水分直接進入分子篩,造成分子篩超出最大吸附值而出現(xiàn)粉化問題。

第二,硫化氫物質(zhì)的影響。分子篩本身會受到一些有害雜質(zhì)的影響,如氨氣、二氧化硫、氮氣、氯化氫、氯氣以及硫化氫等,而液相產(chǎn)品中含有一定量的硫化氫,質(zhì)量分數(shù)約為10 μg/g,會毒害分子篩。分子篩本身為晶體形式,其構(gòu)成物質(zhì)包括硅酸鹽和堿金屬,通常情況下分子篩的吸附能力與其本身的堿性有關(guān),對于吸附性較強的分子篩其堿性也較強,而硫化氫容易與堿性物質(zhì)相結(jié)合,因此分子篩會對硫化氫產(chǎn)生較強的吸附作用。再生程序中雖然會將硫化氫脫附,但是分子篩本身的晶體間空隙已在化學反應(yīng)的影響下發(fā)生不可逆的變化,進而造成分子篩粉化。

第三,再生程序的影響。在分子篩吸附水達到飽和狀態(tài)后,會進入到再生程序中,該程序主要是促進分子篩干燥床進行頂部泄壓和底部排液。分子篩床層的下部位置會受到液相進產(chǎn)品的影響,其實際運行時的床層溫度通常會較低,約為-2.0 ℃,另外,在進料時干燥床床層還會產(chǎn)生一些很容易發(fā)生氣化反應(yīng)的物質(zhì),如丙烷、丙烯等,會進一步吸收熱量并降低溫度,而分子篩在處于吸附飽和狀態(tài)時通常會帶有一些明水,若溫度下降至冰點,水凝結(jié)成冰而體積變大。由于3A 分子篩中分子篩和黏結(jié)劑兩者的膨脹系數(shù)不相同,因此在水結(jié)冰之后,分子篩表面很可能出現(xiàn)裂縫,處在較大壓力時會發(fā)生粉化作用。

2.3 3A 分子篩出現(xiàn)板結(jié)現(xiàn)象

3A 分子篩出現(xiàn)板結(jié)現(xiàn)象也會導致脫水不佳的情況發(fā)生。研究表明,分子篩出現(xiàn)板結(jié)的原因是其對于動態(tài)水的吸附效果會隨著烯烴含量的增加而逐漸下滑,進而導致分子篩表面出現(xiàn)積炭情況,堵塞晶體內(nèi)部空隙,致使板結(jié)現(xiàn)象出現(xiàn)。此外,在液相進料過程中會有部分烯烴與C5+ 發(fā)生重組,并且在進入到分子篩再生程序時溫度會快速升高,可達到250 ℃,重組成分中會有部分烯烴沒有從干燥床床層中完全排出,導致晶體間空隙出現(xiàn)結(jié)焦,也會造成板結(jié)現(xiàn)象,而且隨著再生次數(shù)的增加,板結(jié)現(xiàn)象會越來越嚴重。

2.4 3A 分子篩短期內(nèi)進水壓差升高

該丙烷脫氫裝置在運行后,發(fā)現(xiàn)其干燥床壓差從正常值快速上升到滿量程330 kPa,對壓差測量表進行檢查后,并未發(fā)現(xiàn)異常情況,隨后對干燥床的床層做排液處理,發(fā)現(xiàn)其中含有大量明水,因此可判斷分子篩上方的分液罐出現(xiàn)了液位計失真現(xiàn)象,造成了干燥床短時間內(nèi)進入大量水分,導致3A 分子篩進水壓差升高,出現(xiàn)脫水不佳問題,將其中的明水排出后,其壓差仍沒有下降到正常標準。之后,將再生程序的恒溫時間延長至5 h,再生溫度提高至260 ℃,經(jīng)過約三個周期的分子篩再生后,其床層水壓差變?yōu)檎V担肿雍Y本身的吸附性也有所恢復,表明了3A 分子篩發(fā)生粉化作用的過程較緩慢,若在床層進水后立即處理,則能有效控制壓差的變化。

3 丙烷脫氫裝置中液相產(chǎn)品脫水問題的處理措施

3.1 對3A 分子篩裝填進行優(yōu)化

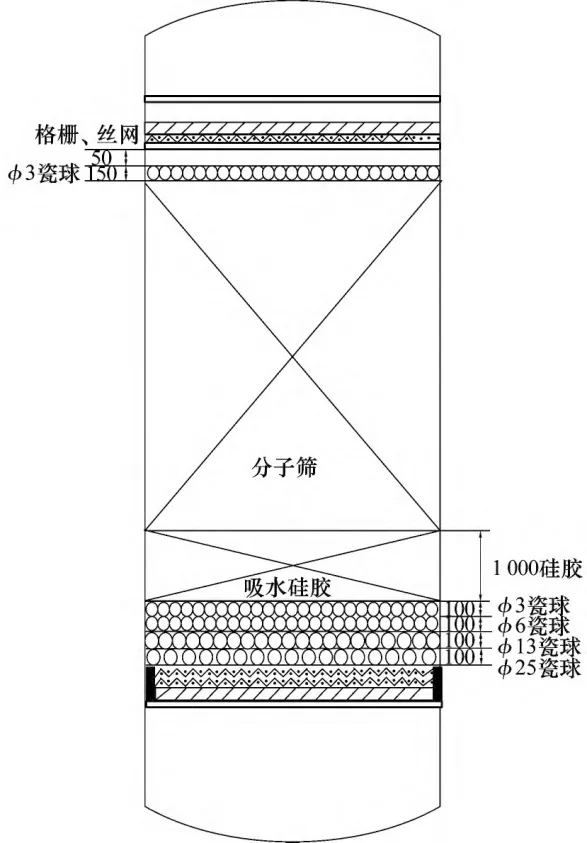

針對丙烷脫氫裝置在液相產(chǎn)品干燥工藝中出現(xiàn)的脫水不佳的問題,可以對3A 分子篩的裝填方案實施優(yōu)化。對于本文研究的丙烷脫氫裝置來說,主要是對分子篩床層頂部進行優(yōu)化,將之前的預留空間縮減到50 mm,盡量限制分子篩在空間內(nèi)的活動,降低其流動性,以減少脫水不佳的問題出現(xiàn)。通過分析發(fā)現(xiàn),硅膠材料具有較強的吸水性,但其脫水特性與分子篩相比較差,因此,考慮到裝置液相進料過程中會帶有大量水分,為了使其液相進料更為順利,可以使用吸水硅膠材料來增填干燥床床層的瓷球上部位置,所鋪填的硅膠厚約為1 000 mm。在丙烷脫氫產(chǎn)品的干燥過程中,會先通過吸水硅膠床層,使料中的水分被吸收帶走,進行第一次脫水處理,之后進入到分子篩床層,實現(xiàn)深度脫水處理。增設(shè)的吸水硅膠材料可以吸附進入分子篩床層的大部分水分,從而避免分子篩出現(xiàn)粉化情況,完善了分子篩床層的缺陷,具體優(yōu)化后的3A 分子篩裝填結(jié)構(gòu)如圖2 所示。

圖2 優(yōu)化后的分子篩裝填結(jié)構(gòu)

3.2 規(guī)范3A 分子篩的日常操作

首先,對裝置的分子篩再生程序操作進行調(diào)整。第一,保證分子篩再生程序可以適當將排液時間延長,即裝置的自動排液結(jié)束后,對干燥床的低點再次實施手動排液處理,以此來保證液相進料之后干燥床內(nèi)部的液體能夠完全排出,這樣在泄壓過程中,干燥床的底部溫度不會大幅下降,避免了溫度低于水的冰點而出現(xiàn)結(jié)冰現(xiàn)象;第二,適當延長再生程序中分子篩的吹掃時間,可以由原本的1 h 調(diào)整為2 h,增強吹掃有助于3A 分子篩有效降低烯烴殘留以及重組的含量,還能夠避免高溫狀況下分子篩出現(xiàn)大量結(jié)焦現(xiàn)象,以此來減少分子篩板結(jié)情況的出現(xiàn),控制液相產(chǎn)品脫水;第三,對分子篩的升溫與降溫速率加以控制,再生程序中原本的溫度升高或降低速率約為50 ℃/h,在優(yōu)化調(diào)整后將其控制在30 ℃/h,以免溫度變化速率過快導致床層溫度不均而出現(xiàn)分子篩粉化[3]。

其次,為了延長分子篩結(jié)構(gòu)的使用壽命,除了選擇合適的分子篩外,還需對通過分子篩的物料質(zhì)量進行把控,避免物料中含有過多酸性雜質(zhì)而損害分子篩。同時,在分子篩使用的日常操作中,也需監(jiān)測丙烷脫氫裝置中液相進料時的硫化氫質(zhì)量分數(shù),其不應(yīng)超過3 μg/g。經(jīng)過優(yōu)化處理后,3A 分子篩的粉化、板結(jié)等問題的出現(xiàn)概率都有所下降,分子篩的使用壽命也得到延長。

4 結(jié)語

綜上所述,丙烷脫氫工藝生產(chǎn)流程中液相產(chǎn)品干燥是關(guān)鍵環(huán)節(jié),而該環(huán)節(jié)很容易出現(xiàn)脫水不佳的問題,這與相關(guān)裝置的性質(zhì)有關(guān)。由本文分析可知,丙烷脫氫裝置液相產(chǎn)品脫水問題產(chǎn)生的原因包括:3A 分子篩床層具有缺陷,3A 分子篩出現(xiàn)粉化情況,3A 分子篩出現(xiàn)板結(jié)情況,3A 分子篩短期內(nèi)進水壓差升高等,并對這些問題進行了一定的操作優(yōu)化,包括分子篩的裝填結(jié)構(gòu)和操作程序。