扶梯上側板橫撐液力成形仿真研究

張豫寧

扶梯上側板橫撐液力成形仿真研究

張豫寧

(西繼迅達電梯有限公司,河南 許昌 461000)

縮短上側板橫撐脹形件的開發周期,降低開發成本。采用理論研究與仿真分析相結合的方法對脹形管件的壁厚分布及加載路徑進行研究。首先,借助ABAQUS有限元軟件,對簡單管件兩次液壓成形過程進行仿真模擬,通過對比仿真結果與實驗結果,驗證仿真建模的正確性。其次,基于有限元軟件對橫撐管件液力成形、退火等過程進行仿真分析。最后,通過分析、總結獲取合理的加載路徑。通過理論計算得到了預脹形所需的內壓力值,為橫撐管件預脹形仿真分析提供了參考。在預脹形階段,當內壓力<65 MPa時,由于內壓力不足,管件無法成功脹形,當內壓力>65 MPa時,管件中間脹形區域存在應力集中現象,不利于后續管件脹形,所以預脹形階段的合理加載路徑為常壓65 MPa。在終脹形階段,常壓加載路徑下的脹形結果不理想,而在多線性加載路徑4下退火件及未退火件都能獲得理想的脹形結果,因此,多線性加載路徑4為終脹形的合理加載路徑。相較于常壓加載,終脹形階段采用多線性高壓加載,管件成形效果更好;終脹形前進行退火處理,可以降低脹形管件的殘余應力,壁厚分布也更加均勻。

上側板橫撐;液力成形;數值模擬;加載路徑;退火

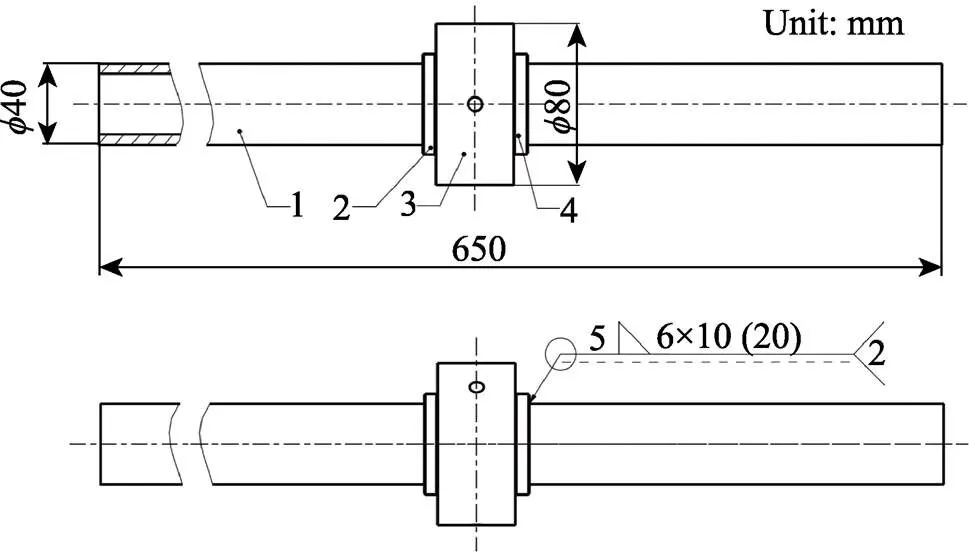

上部驅動是自動扶梯內部結構的關鍵部件,上部驅動主要包括上側板組件、導軌、扶手驅動軸組件、橫撐及各支撐構件,其中橫撐主要起連接上側板、支撐蓋板的作用。如圖1所示,現有扶梯上側板橫撐主要采用焊接工藝生產,將橫撐管件、限位擋塊、連接塊焊接為一個整體,現有工藝易產生焊接缺陷,如氣孔、夾渣、凹坑、未熔合等,引起應力集中,導致強度降低。液壓成形是一種新型柔性制造技術,利用液壓成形工藝制造的扶梯上側板橫撐,無焊縫,質量輕,節約材料,靜扭強度剛度高,且壁厚均勻,因此,具有巨大的應用潛力和廣闊的市場前景[1-5]。

1-Lateral brace tube; 2,4-Limit stop; 3-Connecting block

合理的加載路徑是影響管件液壓成形質量的關鍵因素,若成形參數匹配不合理將出現起皺、屈曲、脹裂失效等缺陷[6-10],為此,國內外學者對管件液壓成形工藝進行了大量研究,對管件液壓成形工藝研究的方法主要以實驗與有限元仿真分析為主。周佳愷等[11]針對管件液壓脹形提出了一種快速、準確的仿真方法,通過對比仿真結果及實驗結果,驗證了該方法的正確性。Huang等[12]利用流固耦合方法對扭力梁液壓成形過程進行了仿真分析,探討了流體特性、成形壓力、軸向進給速度等參數對成形效果的影響,解決了成形管件壁厚分布不均勻的問題。李明等[13]探討了不同加載方式對管件彎曲預成形和液壓成形效果的影響,研究表明,在脈動加載下成形管件壁厚分布更均勻。Colpani等[14]進行了316L不銹鋼T型管液壓成形研究,并探討了內壓力和軸向進給位移等參數對管件液力成形結果的影響。高文文[15]基于有限元模擬和實驗方法研究了不同長徑比參數下汽車橋殼液壓脹形管件壁厚和應力-應變分布情況。徐勇等[16]采用仿真及實驗方法分析了脹形壓力、整形壓力等參數對波紋管成形效果的影響,獲得了最佳成形參數。

雖然國內外學者廣泛開展了管件液力成形數值模擬及實驗研究,并取得了不少研究成果,但是,針對上側板橫撐液壓成形工藝,有關不同加載路徑及熱處理工藝對橫撐管件液力成形結果影響的研究較少,并且由于上側板橫撐液力成形的規律及數據積累有限,因此給設計制造帶來一定困難。

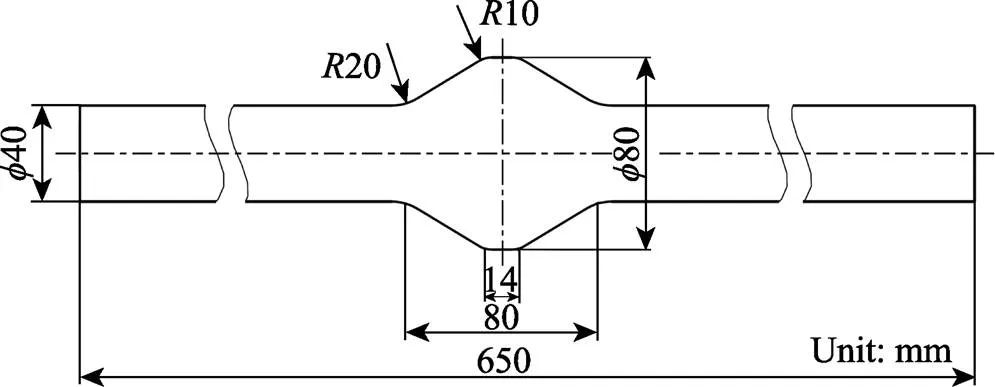

由于扶梯上側板橫撐管件兩端直徑為40 mm,而脹形區域的最大外徑為80 mm,管件若直接進行液壓成形會因脹形率過大而破裂。為此,選取直徑為50 mm的直管進行液壓成形,利用縮徑工藝保證管件兩端直徑為40 mm[17-19]。采用兩次脹形工藝來成形上側板橫撐,最終脹形管件尺寸如圖2所示。

圖2 橫撐最終脹形尺寸

為了縮短上側板橫撐液壓脹形件的開發周期,降低開發成本,本文借助ABAQUS有限元軟件,首先對簡單管件兩次液壓成形過程進行有限元仿真分析,通過將仿真結果與實驗結果進行對比,驗證仿真建模的正確性。其次,基于有限元軟件對橫撐管件液力成形、退火等過程進行仿真分析。最后,通過分析、總結,獲取合理的加載路徑。以期為自動扶梯高質量零部件的研制與生產奠定基礎,同時也為合理設計上側板橫撐脹形工藝及產品性能分析提供依據和參考。

1 理論脹形壓力

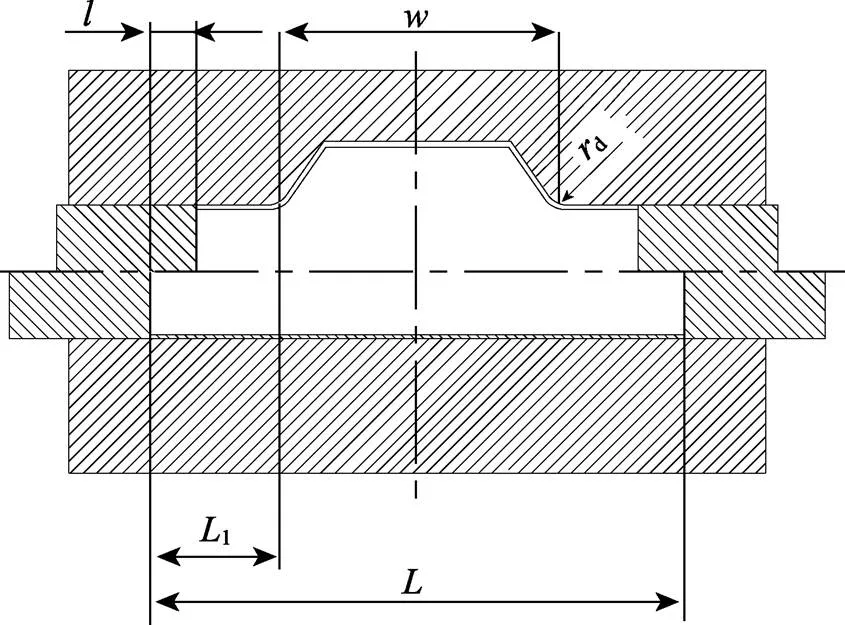

管件液力成形原理如圖3所示。首先將管件置于模具中,其次向管材內部注入液體高壓介質,同時在軸向施加壓力補償管料,最后將管坯壓入模具型腔成形。圖3中的d為模具過渡圓角半徑,為脹形區域的寬度,為管坯總長,1為單側非脹形區長度,為軸向進給位移。

圖3 管件液力成形原理

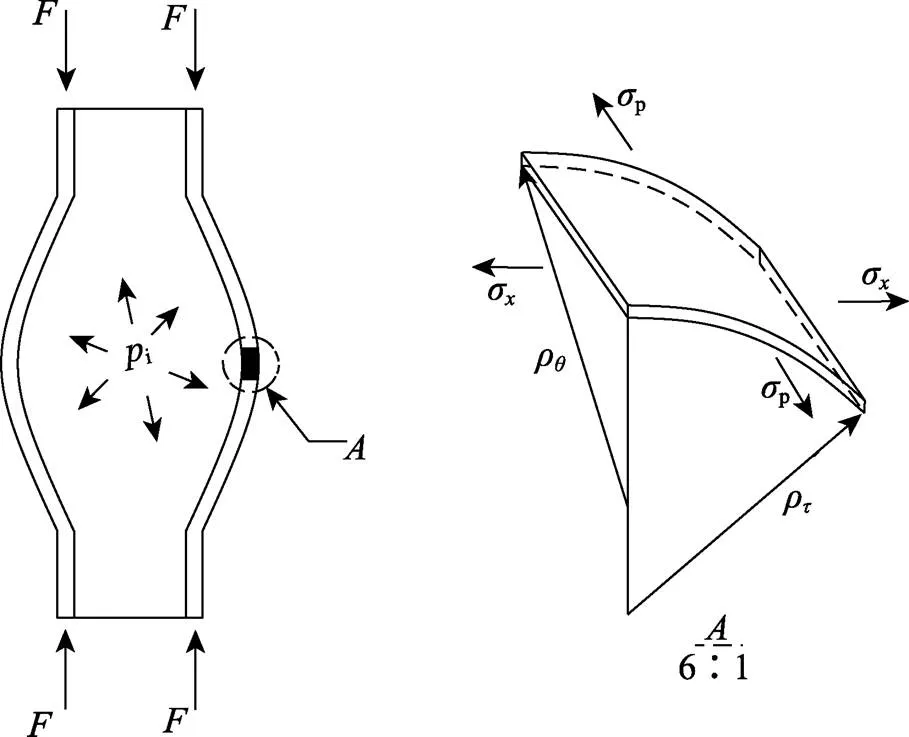

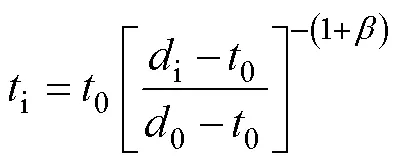

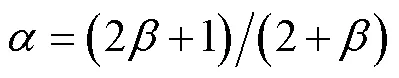

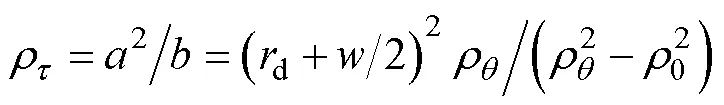

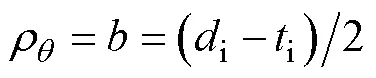

為了在上側板橫撐預脹形分析中能夠提供可靠的數據,本文采用文獻[20]推導出的脹形壓力計算公式,對管件脹形所需內壓力進行研究。為了研究管件所需的脹形壓力,在管件中部脹形區選取一體單元,如圖4所示,則管件所需脹形壓力i的計算如式(1)所示。

圖4 脹形管件應力示意圖

式中:ρ為管件內圓環向曲率半徑;0為管件初始內圓半徑;ρ為所選體單元處管件內圓徑向曲率半徑;為軸向應力與環向應力之比;為軸向應變與環向應變之比;0為初始管件外徑;i為瞬時管件外徑;0為初始管件壁厚;i為管件瞬時壁厚;為應力系數;為材料的硬化指數;、為橢圓(脹形區域的外輪廓近似為橢圓)的長軸和短軸。

2 簡單管件脹形模擬

為了驗證數值計算的準確性,基于文獻[21]的實驗工況,利用ABAQUS軟件對簡單管件液力成形過程進行仿真分析,通過對比實驗結果,驗證仿真分析的正確性,為橫撐管件液力成形的數值計算提供有益參考。

2.1 有限元模型建立

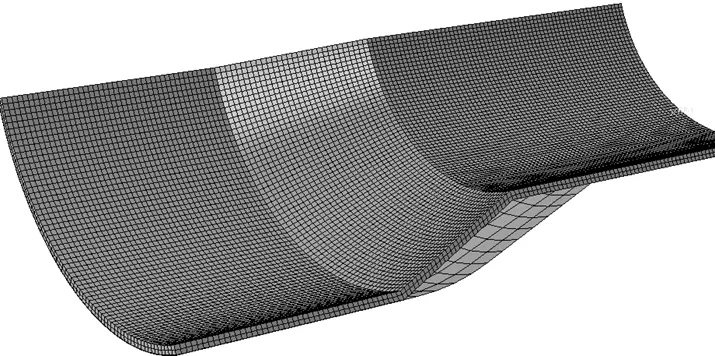

實驗管坯總長為250 mm,外徑為65 mm,壁厚為1.5 mm。根據文獻[21],管件材料為LF2M鋁合金,密度為2.77 g/cm3,泊松比為0.34,彈性模量為56 GPa,LF2M鋁合金的真實應力-應變參照劉靜等[22]測得的真實應力與真實應變實驗數據。預脹形及終脹形有限元模型如圖5所示。由于模型都是軸對稱的,因此僅選用1/8模型來計算,共15 932個網格單元,設置模具為剛體,設定其摩擦因數為0.1,預脹形及終脹形階段的軸向進給量分別為10 mm和5 mm,內壓力峰值均為40 MPa。

圖5 管件終脹形有限元模型

2.2 仿真結果

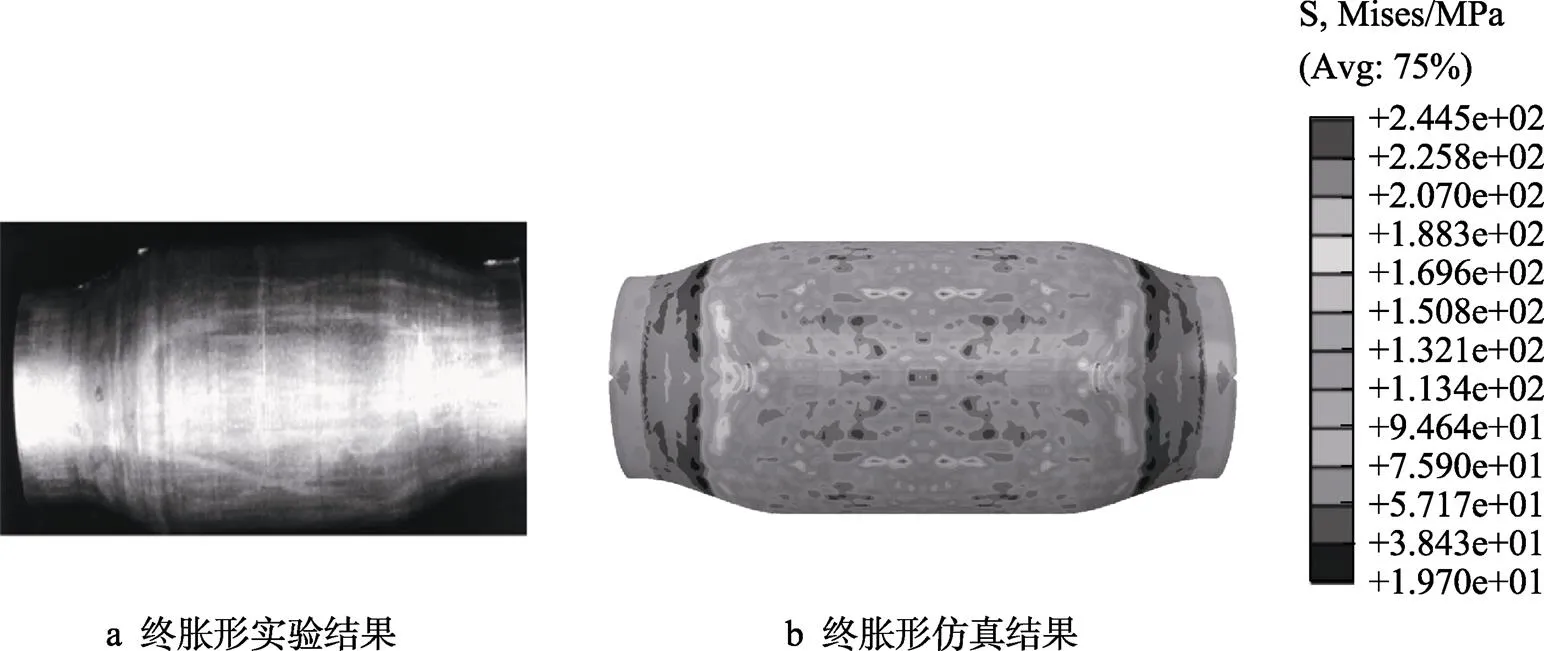

將仿真分析結果與文獻[21]中的實驗結果進行對比,如圖6所示。可以看出,仿真結果與實驗結果非常吻合。

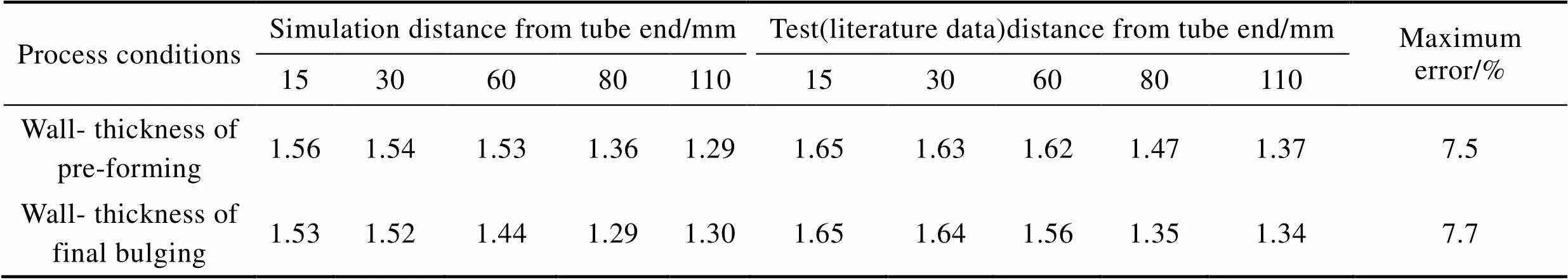

脹形管件沿軸向壁厚的仿真數據與文獻[21]中實驗數據的對比結果如表1所示。可以看出,仿真模擬結果與實驗結果十分接近,誤差<8%。通過對比成形效果與軸向壁厚分布數據,驗證了管件液力成形數值模擬的正確性。

3 上側板橫撐液力成形工藝仿真分析

為了給上側板橫撐預脹形仿真分析提供可靠的數據,有必要研究脹形時的理論加載路徑。管件材料為10號鋼,密度為7.83 g/cm3,彈性模量為210 GPa,泊松比為0.28,屈服強度為300 MPa,0=4 mm,0= 40 mm,=637,d=20 mm,=0.2,=80 mm,將以上數據代入式(1)~(5)可得到不同(0~0.9)下的內壓力為37~75 MPa。

圖6 脹形效果對比

表1 沿軸向壁厚的數據對比

3.1 上側板橫撐脹形工藝

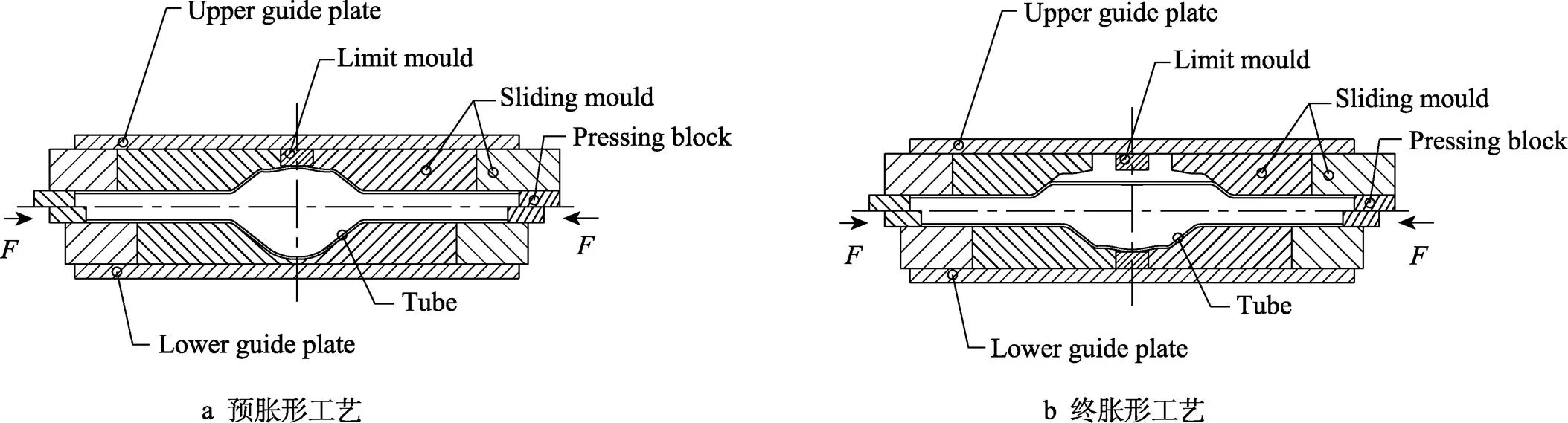

上側板橫撐預脹形及終脹形工藝的模具結構如圖7所示。在預脹形時,在脹形區域中間增加限位模,并且滑動模及壓塊水平移動,以帶動管件水平運動從而實現軸向補料。在終脹形時,拆掉限位模,在管件兩端施加軸向進給力,這樣管件會緊貼模具型腔成形[23]。

3.2 上側板橫撐預脹形數值模擬

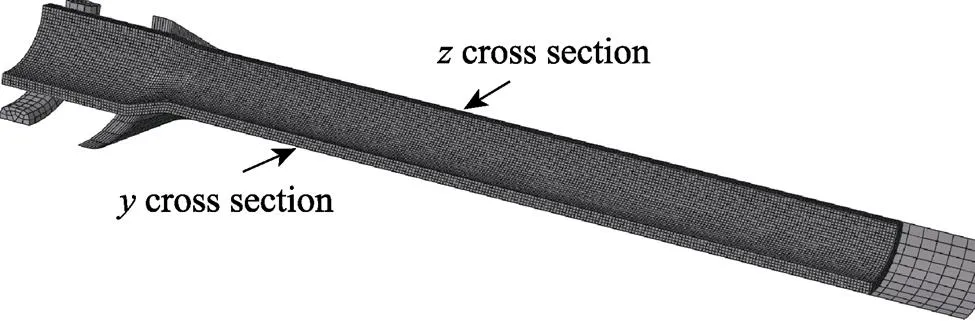

由于脹形初始管件采用直徑為50 mm圓管縮徑后的模型是軸對稱模型,因此只需建立1/8模型。上側板橫撐預脹形有限元模型如圖8所示,分別采用平面四邊形單元和六面體單元對脹形模具和管件進行網格劃分,共35 660個網格單元,10號鋼材料的真實應力-應變關系參照文獻[24]給出的實驗數據。

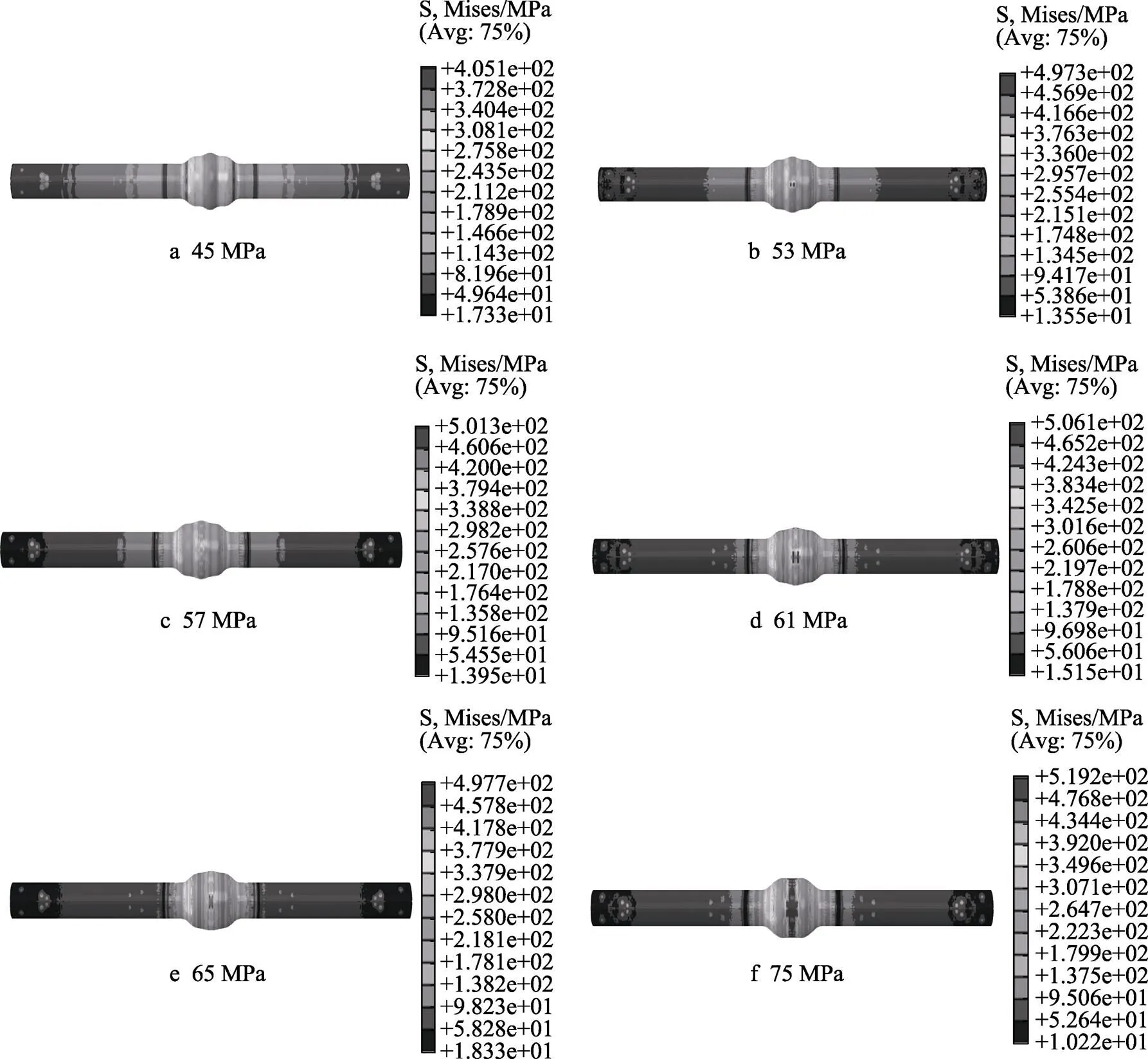

軸向進給量對管件脹形效果有較大影響。當軸向進給量過小時,會導致管坯軸向補料不足,壁厚減薄嚴重,壁厚分布不合理;當軸向進給量過大時,會導致管件端部產生死皺,成形效果較差。為了控制管件壁厚,對預脹形設置2個分析步:水平滑動模具先軸向進給25 mm;管件及模具再同時軸向進給5 mm。由理論計算可知,內壓力為37~75 MPa,為了減少計算量,預脹形內壓力選取常壓45、53、57、61、65、75 MPa,分別對應的值為0.8、0.6、0.5、0.4、0.3、0。

管件在常壓45、53、57、61、65、75 MPa下的成形結果如圖9所示。可以看出,當脹形壓力<65 MPa時,由于內壓力不足,管件未貼模,無法成功脹形,在常壓75 MPa時,由于內壓力較大,管件中間脹形區域存在應力集中現象,不利于后續管件脹形,而在常壓65 MPa時,管件脹形區域貼合模具,脹形效果較好,所以管件預脹形的合理加載路徑為常壓65 MPa方案。

圖7 上側板橫撐液壓脹形工藝

圖8 橫撐管件預脹形有限元模型

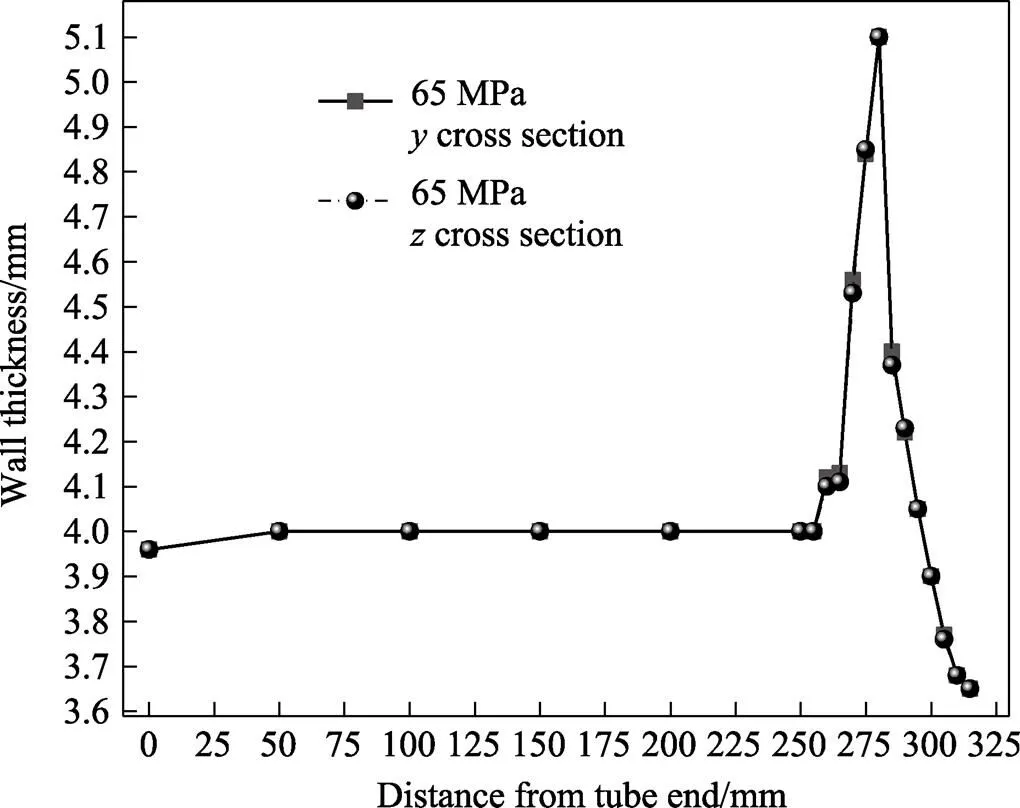

65 MPa內壓力下管件、截面的壁厚分布情況如圖10所示。可以看出,從非脹形區到脹形區,壁厚呈先增大后減小的趨勢,管件壁厚最大達到5.1 mm左右,脹形部分的壁厚略小,最小壁厚為3.65 mm。

3.3 上側板橫撐終脹形仿真分析

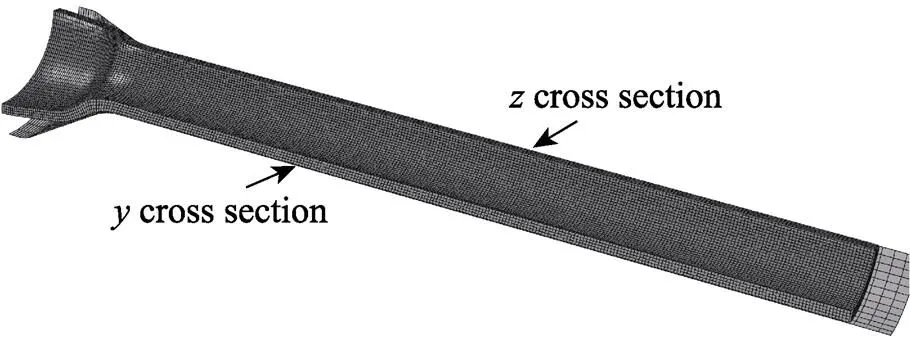

基于預脹形常壓65 MPa的結果對管件終脹形過程進行仿真分析,上側板橫撐終脹形有限元模型如圖11所示,共35 876個網格單元。終脹形材料屬性、接觸設置以及約束條件等均與預脹形分析設置一致。

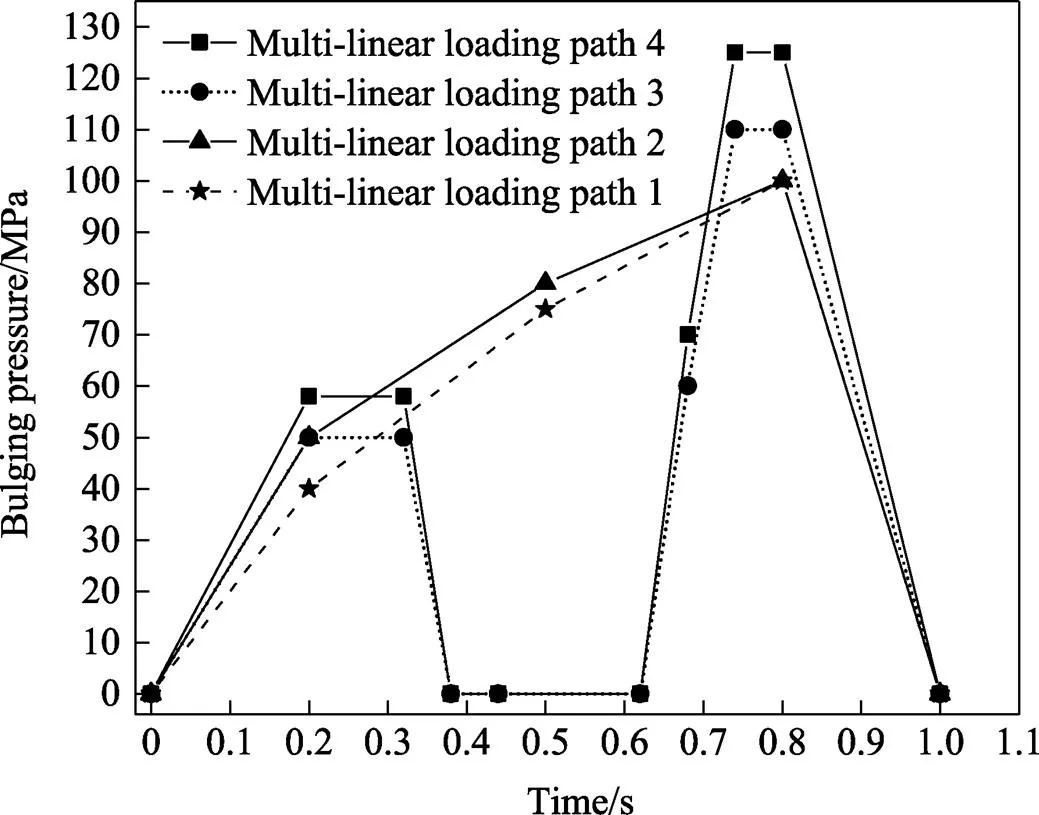

為了探討不同加載路徑及退火工藝對終脹形結果的影響,采用常壓和多線性加載方式對管件進行終脹形模擬,不同內壓力加載路徑如圖12所示。管件及模具在0.5 s時開始軸向進給,軸向進給量均為4 mm,同時,參考文獻[25]給出的方法對脹形管件進行退火及未退火模擬。

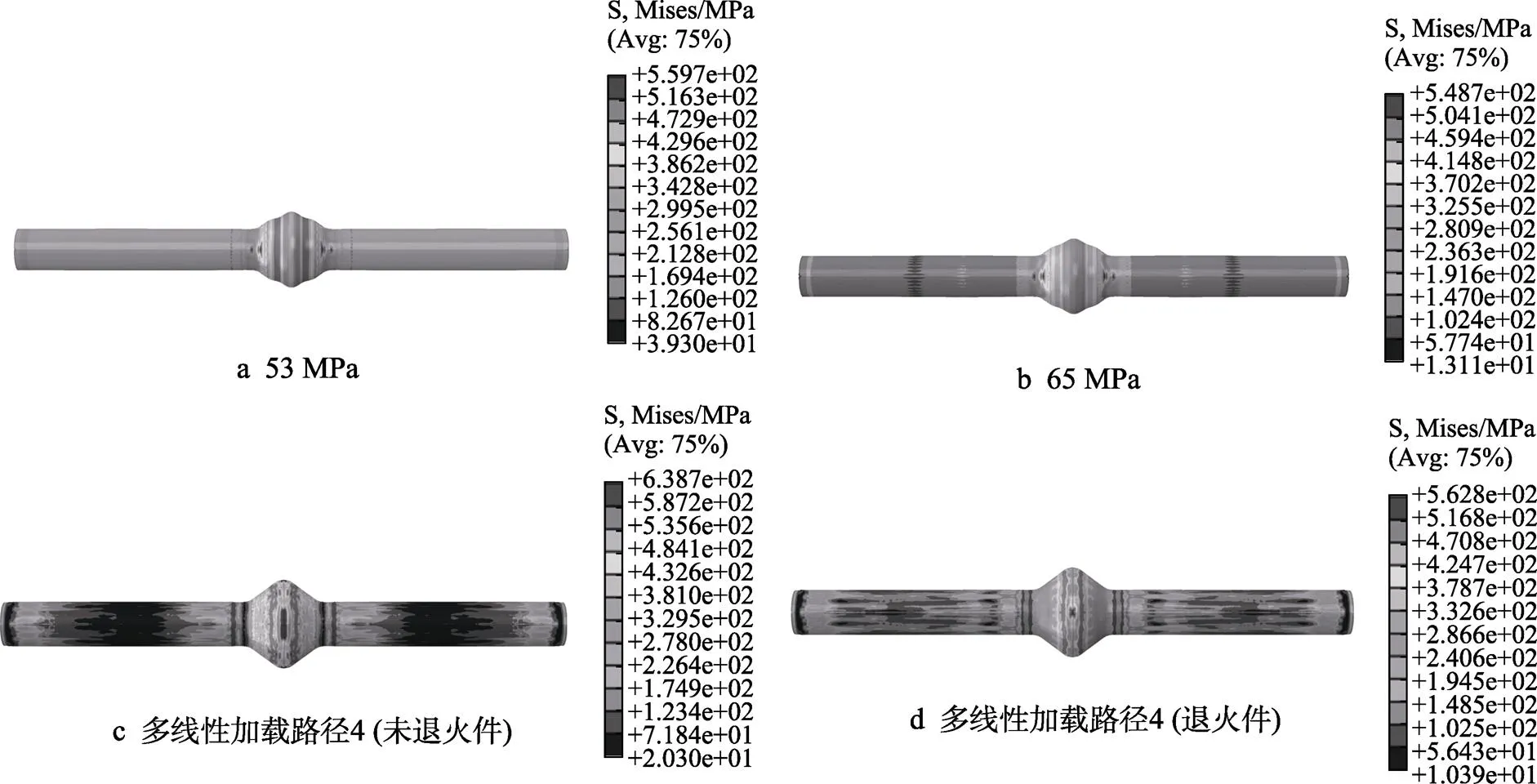

終脹形仿真結果如圖13所示。從圖13a和圖13b可以看出,常壓加載路徑下的管件由于內壓力不足,管件脹形區域無法貼模,脹形結果不理想。從圖13c和圖13d可以看出,對于多線性加載路徑,在加載路徑4下退火件及未退火件都能夠緊密貼合模具,獲得理想的脹形結果。因此,多線性加載路徑4為終脹形的合理加載路徑。

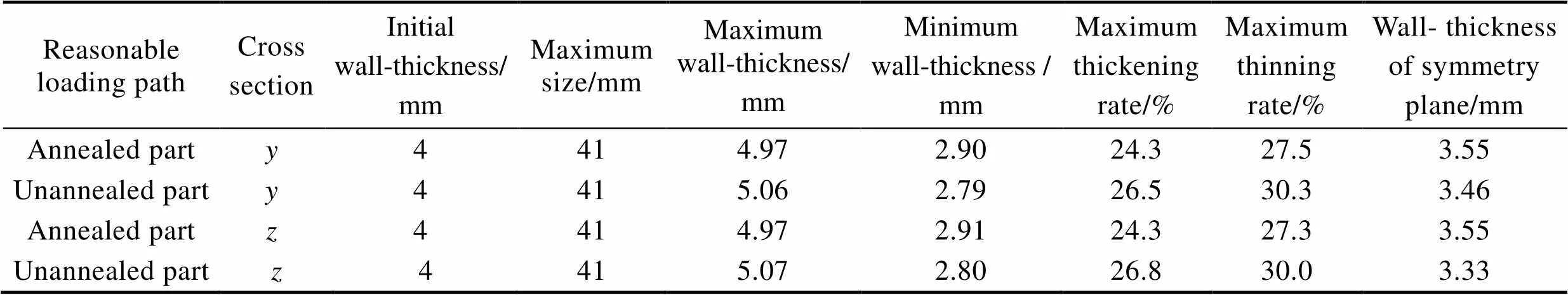

3.4 退火工藝對壁厚分布的影響

為了降低管件在預脹形后產生的殘余應力,在終脹形前采用去應力退火工藝對脹形管件進行退火處理。對于退火處理的管件,在終脹形模擬時只導入預脹形65 MPa下脹形結果的網格,來模擬退火處理后的管件脹形過程。

圖9 預脹形模擬結果

圖10 預脹形管件壁厚分布

圖11 橫撐終脹形有限元模型

圖12 終脹形加載路徑

為了研究退火工藝對脹形管件壁厚分布的影響,表2對比了退火及未退火管件的壁厚分布數據。可以看出,未退火件2個截面的最大減薄率及最大增厚率均大于退火件的,說明退火件的壁厚分布更加合理。綜上所述,預脹形后對橫撐管件進行退火處理,不僅脹形結果更加理想,壁厚分布更均勻,而且脹形管件更貼合模具。

圖13 終脹形模擬結果

表2 橫撐管件終脹形壁厚數據

4 結論

以扶梯上側板橫撐為研究對象,首先將簡單管件兩次脹形模擬結果與文獻實驗結果進行對比,驗證了仿真建模的正確性,其次,采用理論研究與仿真分析相結合的方法對扶梯上側板橫撐液力成形工藝過程進行了仿真分析,最后對橫撐管件的壁厚分布以及加載路徑進行了研究,通過數值計算得出以下結論:

1)利用ABAQUS有限元軟件對簡單管件脹形過程進行仿真分析,對比了實驗數據與有限元仿真數據,誤差<8%,驗證了模擬的正確性與數值計算的準確性。

2)由于預脹形時在脹形區域中間增加了限位模,因此采用常壓加載方案即可。與常壓加載相比,在終脹形階段采用多線性高壓加載,管件成形效果更好。

3)終脹形前進行退火處理可以降低殘余應力,使脹形管件壁厚分布更合理、脹形效果更理想。

[1] ABBASSI F, AHMAD F, GULZAR S, et al. Design of T-shaped Tube Hydroforming Using Finite Element and Artificial Neural Network Modeling[J]. Journal of Mechanical Science and Technology, 2020, 34(3): 1129- 1138.

[2] JIANG L F, HE Y, LIN Y C, et al. Influence of Process Parameters on Thinning Ratio and Fittability of Bellows Hydroforming[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107: 3371- 3387.

[3] MARLAPALLE B G, HINGOLE R S. Predictions of Formability Parameters in Tube Hydroforming Process[J]. SN Applied Sciences, 2021, 3: 606.

[4] HAN C, FENG H. A New Method for Hydroforming of Thin-walled Spherical Parts Using Overlapping Tubular Blanks[J]. International Journal of Advanced Manufacturing Technology, 2020, 106: 1543-1552.

[5] WANG L, XU X F, FAN Y B, et al. Loading Path Design of Thin-walled Aluminum Alloy T-shaped Tube Hydroforming Process Based on the Control of Limit Pressure[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(11): 3119-3131.

[6] YANG Lian-fa, HU Guo-lin, LIU Jian-wei. Investigation of Forming Limit Diagram for Tube Hydroforming Considering Effect of Changing Strain Path[J]. International Journal of Advanced Manufacturing Technology, 2015, 79: 793-803.

[7] LI Jin-nan, YU Hong-jie, QIAN Cai-fu, et al. Hydro-forming Simulation and Analysis of Ω-Shape Expansion Joint[J]. IOP Conference Series: Materials Science and Engineering, 2019, 504(1): 012049

[8] SAFARI M, SALIMI J. Experimental and Numerical Investigation of Hydroforming Process of Bi-Layered Metallic Bellows[J]. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 2022, 236(6): 2536-2544.

[9] 劉蕾, 周金朝, 郭遠東, 等. 某型號汽車波紋管液壓脹形工藝參數優化研究[J]. 精密成形工程, 2022, 14(2): 14-21.

LIU Lei, ZHOU Jin-zhao, GUO Yuan-dong, et al. Optimization of Hydraulic Bulging Process Parameters of a Certain Type of Automobile Bellows[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 14-21.

[10] GHORBANI H, KIM J H, HOSSEINZADEH M. Manufacturing of Bent Tubes with Non-uniform Curvature and Cross-section Using a Novel Hydroforming Die: Experimental, Finite Element Analysis, and Optimization[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107: 1683-1695.

[11] 周佳愷, 鮑益東. 基于一步成形法的薄壁圓管液壓脹形[J].鍛壓技術, 2021, 46(12): 122-127.

ZHOU Jia-kai, BAO Yi-dong. Hydroforming for Thin-walled Round Tube Based on One-step Forming Finite Element Method[J]. Forging & Stamping Technology,2021, 46(12): 122-127.

[12] HUANG Y, LI J, YANG J C, et al. Simulation Analysis of Torsion Beam Hydroforming Based on the Fluid-Solid Coupling Method[J]. Chinese Journal of Mechanical Engineering, 2023, 36: 3.

[13] 李明, 徐勇, 張士宏, 等. 彎曲預成形和液壓成形對汽車裝飾尾管壁厚分布的影響[J].鍛壓技術, 2020, 45(3): 41-46.

LI Ming, XU Yong, ZHANG Shi-hong, et al. Effect of Pre-bending and Hydroforming on Thickness Distribution for Automobile Decorate Tailpipe[J]. Forging & Stamping Technology,2020, 45(3): 41-46.

[14] COLPANI A, FIORENTINO A, CERETTI E. Characterization and Optimization of the Hydroforming Process of AISI 316L Steel Hydraulic Tubes[J]. The International Journal of Advanced Manufacturing Technology, 2020, 107: 293-309.

[15] 高文文. 長徑比參數對薄壁細長管液壓脹形成形影響的研究[D]. 秦皇島: 燕山大學, 2020.

GAO Wen-wen. Study on the Influence of the Ratio of Length to Outer Diameter Parameter on the Hydraulic Bulging Forming of Thin-walled Slender Tube[D]. Qin-huangdao: Yanshan University, 2020.

[16] 徐勇, 尹闊, 靳鵬飛, 等. 窄波距薄壁波紋管液力成形工藝研究[J]. 塑性工程學報, 2021, 28(8): 23-29.

XU Yong, YIN Kuo, JIN Peng-fei, et al. Research on Hydro-mechanical Forming Process of Thin-walled Bellows with Narrow Wave Space[J]. Journal of Plasticity Engineering, 2021, 28(8): 23-29.

[17] 袁杰, 李健, 竇鳳樓, 等. 管件縮徑工藝仿真分析[J]. 鍛壓技術, 2015, 40(6): 50-55.

YUAN Jie, LI Jian, DOU Feng-lou, et al. Simulation Analysis on Necking Process of Tube[J]. Forging & Stamping Technology, 2015, 40(6): 50-55.

[18] 高鐵軍, 劉占軍, 王忠金. 筒坯端部條件對薄壁零件粘性介質外壓縮徑的影響[J]. 鍛壓技術, 2011, 36(1): 124-127.

GAO Tie-jun, LIU Zhan-jun, WANG Zhong-jin. Influences of Conditions at Tube Blank End on Viscous Medium Outer Pressure Necking of Thin-wall Parts[J]. Forging & Stamping Technology, 2011, 36(1): 124-127.

[19] 唐巧生, 王諶, 李鳴. 摩擦條件對無縫異徑管冷成形的影響研究[J]. 鍛壓技術, 2011, 36(6): 145-148.

TANG Qiao-sheng, WANG Chen, LI Ming. Effect of Friction Condition on Seamless Reducer Cold Forming Process[J]. Forging & Stamping Technology, 2011, 36 (6): 145-148.

[20] YANG B, ZHANG W G, LI S H. Analysis and Finite Element Simulation of the Tube Bulge Hydroforming Process[J]. International Journal of Advanced Manufacturing Technology, 2006, 29: 453-458.

[21] LANG L H, LI H L, YUAN S J. Investigation into the Pre-forming’s Effect During Multi-stages of Tube Hydroforming of Aluminum Alloy Tube by Using Useful Wrinkles[J]. Journal of Materials Processing Technology, 2009, 209: 2553-2563.

[22] 劉靜, 楊合, 詹梅, 等. 鋁合金管力學性能的拉伸試驗研究[J]. 鍛壓技術, 2010, 35(2): 113-116.

LIU Jing, YANG He, ZHAN Mei, et al. Material Property Investigation of Aluminium Alloy Tubes with Tensile Test[J]. Forging & Stamping Technology, 2010, 35(2): 113-116.

[23] 張豫寧. 微型車后橋縮徑-脹形工藝的理論與仿真分析研究[D]. 柳州: 廣西科技大學, 2014.

ZHANG Yu-ning. Theoretical and Simulation Analysis of Necking-bulging Process for a Mini-car Rear Axle[D]. Liuzhou: Guangxi University of Science and Technology, 2014.

[24] 高鵬飛. 汽車后橋殼液壓脹形工藝的數值仿真[D]. 秦皇島: 燕山大學, 2005.

GAO Peng-fei. Numerical Simulation of Hydroforming Process for Automobile Rear Axle Housing[D]. Qinhuangdao: Yanshan University, 2005.

[25] 張豫寧, 李健, 李彬, 等. 微型車后橋液力成形工藝的理論與仿真研究[J]. 鍛壓技術, 2014, 39(9): 143- 149.

ZHANG Yu-ning, LI Jian, LI Bin, et al. Theoretical and Simulation of Hydraulic Bulging Process for a Mini-car Rear Axle[J]. Forging & Stamping Technology, 2014, 39(9): 143-149.

Simulation Study on Hydraulic Bulging Process of Lateral Brace for Escalator Upper Side-panel

ZHANG Yu-ning

(XJ Schindler Elevator Co., Ltd., Henan Xuchang 461000, China)

The work aims to shorten the development cycle of bulging part of lateral brace for upper side-panel and reduce the developmental cost. Theoretical research and simulation analysis were combined to study the wall thickness distribution and loading paths of bulging tube. Twice bulging processes of simple shape tube were simulated by ABAQUS finite element software firstly, simulation results were compared with the experimental results and the correctness of simulation modeling was verified, and then the hydraulic bulging and annealing processes of lateral brace tube were numerically simulated based on finite element software and finally the reasonable load paths were obtained through analysis and summary. The internal pressure required for pre-forming was obtained through theoretical calculation, which provided a reference for pre-forming simulation analysis of lateral brace tube. During the pre-forming stage, when the internal pressure was less than 65 MPa, the tube could not successfully expand due to insufficient internal pressure. When the internal pressure was more than 65 MPa, stress concentration existed in the middle bulging area of tube, which was not conducive to the subsequent bulging of tube. Therefore, the reasonable loading path in the pre-forming stage was normal pressure of 65 MPa. In the final bulging stage, the bulging results under the normal pressure loading path were not ideal, while the ideal bulging results could be obtained for both annealed and unannealed parts under multi-linear loading path 4. Therefore, the multi-linear loading path 4 was the reasonable loading path for final bulging. Compared with normal pressure loading, the forming effect of tube is better when multi-linear high pressure loading is used in the final bulging stage. Annealing treatment before final bulging reduces the residual stress of the bulging tube and makes the wall thickness distribution more uniform.

lateral brace for upper side-panel; hydraulic bulging; numerical simulation; loading path; annealing

10.3969/j.issn.1674-6457.2023.011.023

TG394

A

1674-6457(2023)011-0199-08

2023-06-11

2023-06-11

張豫寧. 扶梯上側板橫撐液力成形仿真研究[J]. 精密成形工程, 2023, 15(11): 199-206.

ZHANG Yu-ning. Simulation Study on Hydraulic Bulging Process of Lateral Brace for Escalator Upper Side-panel[J]. Journal of Netshape Forming Engineering, 2023, 15(11): 199-206.

責任編輯:蔣紅晨