Sn含量對耐酸鋼高溫塑性和耐蝕性的影響

郭銳 胡學文 何博 石踐 汪飛 王海波

0 引言

冶金、化工和發電等企業輸送管道內的沉積液通常含有Cl-、H+、SO42-等多種腐蝕介質,管道內溫度為20~70 ℃,Cl-濃度為0~6×104 mg/L,環境較為惡劣,因而普碳鋼材質的輸送管道一般在較短時間內就會出現嚴重的局部腐蝕,由此帶來了大量的補漏防護工作,且存在較大的安全隱患。

國內外研究表明,在耐蝕鋼中添加的Sn元素通過與其他耐蝕性元素的協同作用,在銹層中富集形成一層致密的氧化膜,顯著阻礙蝕性離子傳輸,可有效提高耐蝕鋼在硫酸和Cl-環境下的耐腐蝕性能。但如添加低熔點元素Sn過多,由于其在晶界偏析,會對鑄坯的高溫塑性產生不良影響,因而合適的Sn添加量尤為重要。本文采用高溫拉伸、電化學試驗,研究了Sn元素含量對耐酸鋼高溫塑性和電化學特性的影響。為綜合考慮服役環境中溫度、硫酸和Cl-的相互作用,采用正交試驗設計,研究了含Sn耐酸鋼在溫度為20~70 ℃,腐蝕溶液中H2SO4濃度為10%~50%、Cl-濃度為0~6×104 mg/L條件下的全浸腐蝕規律,為含Sn耐酸鋼的開發應用提供理論依據和數據支撐。

1 試驗材料及方法

1.1 試驗鋼化學成分及試驗工藝

含Sn耐酸試驗鋼采用110 kg真空感應爐進行熔煉,鍛造后的板坯在二輥實驗軋機經過7道次軋制成厚度6 mm的鋼板,經氣霧冷卻至620 ℃放入電阻爐中隨爐冷卻,以模擬卷取后鋼卷的冷卻過程。試驗鋼的化學成分見表1。

1.2 測試方法

1.2.1 高溫拉伸試驗

分析試樣取自1#~4#試驗鋼的板坯,加工成兩端帶有螺紋尺寸為?10 mm×121.5 mm的圓棒拉伸試樣。利用Gleeble-2000D熱模擬試驗機進行高溫拉伸試驗,以10 ℃/s升溫至1 350 ℃,保溫5 min后按照1.65 ℃/s降溫至測試溫度,保溫2 min后在3×10-3 s-1應變速率(相當于連鑄矯直時的應變速率)下進行拉伸,試樣冷卻后采用電子游標卡尺測量拉斷部位的截面積,計算出該溫度下試驗鋼的斷面收縮率Z值。

1.2.2 電化學試驗

分析試樣取自1#~4#試驗鋼熱軋板,尺寸為10 mm×10 mm×6 mm。電化學試驗采用標準的三電極體系,試驗設備為PARSTAT 2273電化學工作站,工作電極為試樣,輔助電極為鉑電極,參比電極采用3.5M KCl參比液的Ag/AgCl電極。電解液選取Cl-濃度為3×104 mg/L的NaCl溶液。為了保證整個體系處于穩定狀態,首先測量試樣表面的開路電位,保證600 s內的開路電位波動值小于10 mV時開始進行測試。動電位極化曲線測量時電位掃描范圍設定為-0.3~0.3 V,掃描速率為1 mV/s。交流阻抗圖譜測量過程的頻率掃描范圍設定為10-2~105 Hz, 交流電壓正弦波幅值為10 mV。采用Powersuit和Zview軟件擬合極化曲線和阻抗圖譜數據。

1.2.3 全浸腐蝕試驗

全浸腐蝕試驗的試樣為每組3片(尺寸為50 mm×25 mm×5 mm),加工及試驗具體要求執行JB/T 7901標準中的相關規定。試驗影響因素主要有:溫度、硫酸濃度和Cl-濃度。本試驗具有多因素多水平的特點,因而采用正交試驗設計,根據正交性從全面試驗中挑選出部分有代表性的點進行試驗,這些有代表性的點具備了“均勻分散,齊整可比”的特點。

A因子表示溫度,代表點編號1~3表示溫度為20、45、70 ℃;B因子表示硫酸濃度,代表點編號1~3表示硫酸濃度為10%、30%、50%;C因子表示Cl-濃度,代表點編號1~3表示Cl-濃度為0、3×104、6×104 mg/L,設計方案為L9(34),見表2。

2 結果與討論

2.1 高溫塑性曲線

Mintz B等發現鑄坯斷面收縮率Z<40%時,鑄坯易出現表面裂紋,因此將Z<40%作為鋼的脆性溫度區判據。試驗鋼鑄坯的斷面收縮率Z隨溫度變化曲線和相關參數見圖1和表3所示。4種試驗鋼鑄坯存在第Ⅲ脆性溫度區間,連鑄過程鑄坯矯直時產生的表面橫裂紋與此脆性區間有非常密切的關系。2#試驗鋼中添加質量分數0.05%的Sn, 其鑄坯的Zmin較1#試驗鋼急劇降低了9%,塑性凹槽加深。試驗鋼中Sn質量分數從0.05%(2#試驗鋼)增加至0.10%(3#試驗鋼),鑄坯Zmin降低2%,Zmin對應的溫度850 ℃維持不變。試驗鋼中Sn質量分數達到0.14%時,4#試驗鋼鑄坯Zmin對應的溫度降至800 ℃,第Ⅲ脆性區開始向低溫區遷移,同時第Ⅲ脆性區范圍逐漸擴大,溫差達到約130 ℃。由此可見,當試驗鋼中添加的低熔點元素Sn質量分數超過0.10%,隨著Sn含量繼續增加,其沿晶界析出形成的脆性相逐漸增多,降低了晶界的表面能,使得晶界間結合力不足,抑制了晶界遷移,強制通過形成晶界微孔來抵消位錯堆積,導致鑄坯的第Ⅲ脆性區范圍擴大。

2.2 極化曲線

根據GB/T 17899—1999的規定,陽極反應電流密度為100 μA/cm2時對應的電位為點蝕電位E′b100,試驗鋼的動電位極化曲線見圖2。3#、4#試驗鋼的極化曲線圖像在上方,表明其自腐蝕電位和點蝕電位較高。

由Powersuit軟件擬合的動電位極化曲線參數見表4。試驗鋼自腐蝕電位Ecorr和點蝕電位E′b100隨Sn含量的變化見圖3。試驗鋼中的Sn質量分數由0增加至0.05%,其自腐蝕電位只增加了0.01 V,自腐蝕電流密度和點蝕電位沒有變化。試驗鋼中Sn質量分數達到0.14%時,其自腐蝕電位增加0.07 V,點蝕電位增加0.02 V,表明試樣表面腐蝕反應繼續進行的阻力增加,自腐蝕電流密度降低0.27 μA/cm2,腐蝕速度減緩。由此可見,試驗鋼中Sn質量分數超過0.05%,其自腐蝕電位增加,同時自腐蝕電流密度減小,自腐蝕反應更為困難,耐蝕性逐漸提高。

2.3 交流阻抗譜

試驗鋼電化學阻抗譜見圖4。4#試驗鋼的Nyquist圖中半圓弧直徑明顯大于其他試樣,表明其具有良好的耐蝕性,與動電位極化曲線測試結果一致。

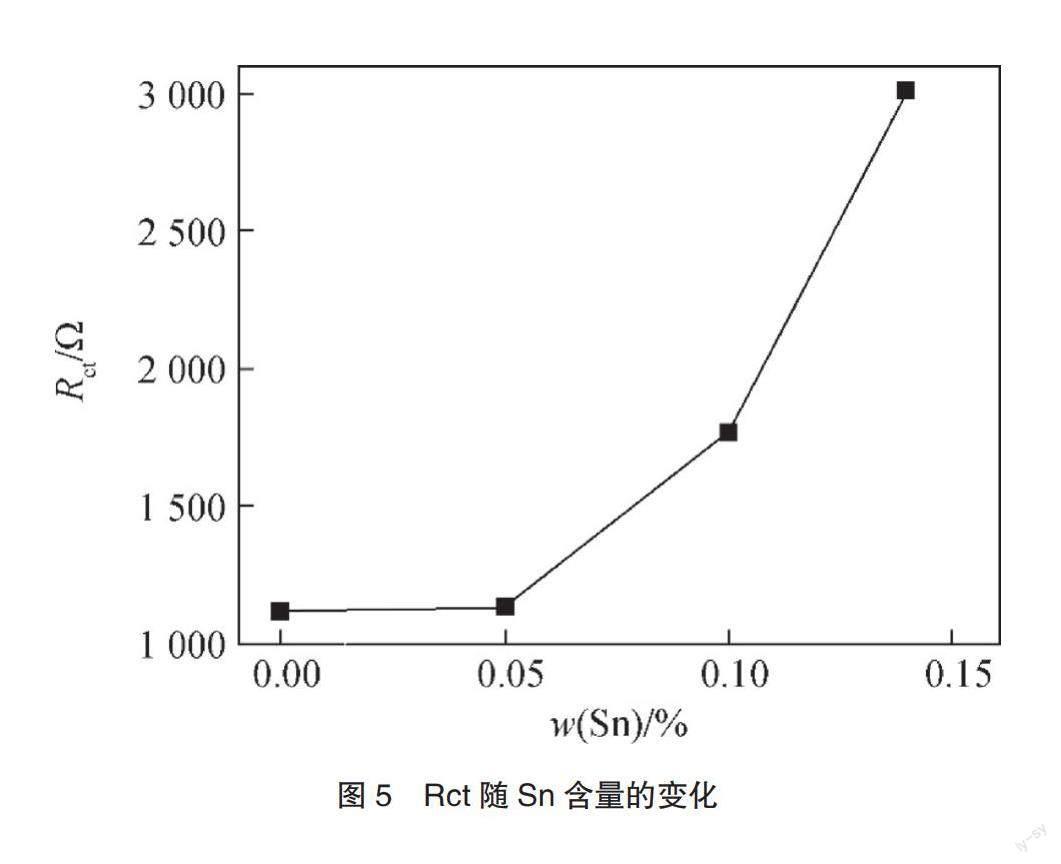

由Zview軟件擬合的阻抗圖譜參數見表5,試驗鋼電荷轉移電阻Rct隨Sn含量的變化見圖5。試驗鋼的電荷轉移電阻Rct由高到低依次為:4#試驗鋼>3#試驗鋼>2#試驗鋼≈1#試驗鋼,試驗鋼中Sn質量分數超過0.05%,表面開始生成阻礙腐蝕介質的SnO2銹層,導致Rct逐漸增加,腐蝕難以進行,試驗鋼的耐蝕性越好。CPE為常相位角元件,包括兩個參數CPE-T和CPE-P,CPE-T代表界面電容,CPE-P表示彌散指數。根據CPE-P值(0.6<CPE-P<1.0)進行判斷,4種試驗鋼的表面呈現出帶有限滯留層的擴散型阻抗特征,此時由于電化學腐蝕反應在試樣表面生成的腐蝕產物層形成屏障作用,阻礙腐蝕介質中的離子向基體繼續擴散,從而抑制腐蝕反應的繼續進行。試驗鋼中Sn質量分數超過0.05%后,其電荷轉移電阻Rct增幅明顯,表明試驗鋼表面的腐蝕產物層的離子傳導阻抗迅速增加,耐蝕性顯著提高。

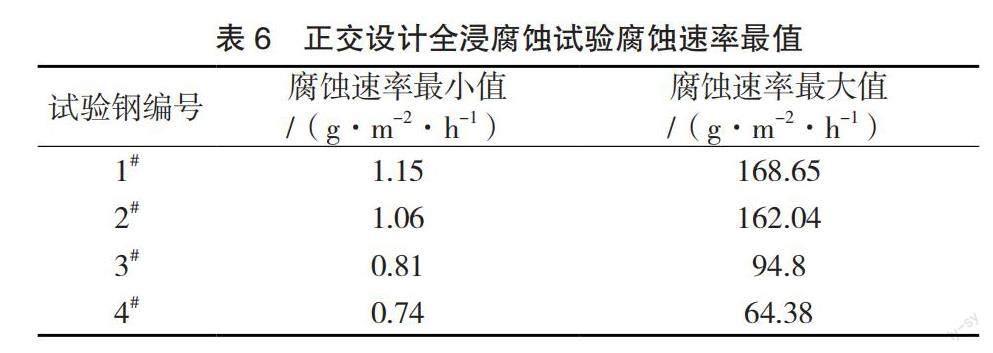

2.4 正交設計全浸腐蝕試驗

在溫度20~70 ℃、硫酸濃度10%~50%和Cl-濃度0~6×104mg/L的條件下,4種試驗鋼最大、最小腐蝕速率見表6。4種試驗鋼腐蝕速率出現最大值時的試驗條件都為溫度70 ℃、硫酸濃度30%,在此條件下4#試驗鋼的耐蝕性最好,腐蝕速率為0.74 g/(m2·h)。4種試驗鋼腐蝕速率出現最小值時的試驗條件都為溫度20 ℃、硫酸濃度50%和Cl-濃度6×104 mg/L,在此條件下仍然是4#試驗鋼的耐蝕性最好,腐蝕速率為64.38 g/(m2·h)。由此可見,4#試驗鋼不管在腐蝕性最強還是最弱的條件下,其耐蝕性都為最優。

在不同條件下(表2),當試驗鋼中Sn質量分數超過0.05%時,隨著Sn含量繼續增加,其腐蝕速率呈下降趨勢,表明試驗鋼的耐蝕性逐漸提高,見圖6。正交試驗不同因素下腐蝕速率的極差見表7。

極差R代表因素對指標的影響程度,極差越大,表明因素對指標的影響越大。由表7可知,各因素對試驗鋼的腐蝕速率影響程度由高到低順序為:溫度>硫酸濃度>Cl-濃度。

3 結論

(1)耐酸試驗鋼中的Sn質量分數由0.10%增加至0.14%時,其沿晶界析出形成的脆性相逐漸增多,降低了晶界的表面能,使得晶界間結合力不足,導致鑄坯的第Ⅲ脆性溫度區間范圍明顯擴大,鑄坯產生裂紋的風險顯著增加。

(2)隨著耐酸試驗鋼中Sn質量分數由0.05%增加至0.14%,試驗鋼表面開始生成SnO2銹層,阻礙腐蝕介質中的離子向基體繼續擴散,其自腐蝕電位和點蝕電位增加,自腐蝕電流密度降低,試驗鋼表面腐蝕產物層的離子傳導阻抗作用迅速增加,腐蝕反應繼續進行的阻力增加,腐蝕速度減慢,耐蝕性顯著提高。

(3)相同條件下,耐酸試驗鋼中Sn質量分數超過0.05%并繼續增加時,其腐蝕速率呈下降趨勢。試驗溫度在20~70 ℃內,腐蝕溶液中H2SO4濃度在10%~50%內,Cl-濃度在0~6×104 mg/L內,添加質量分數0.14%Sn的耐酸試驗鋼耐蝕性最好,最小腐蝕速率為0.74 g/(m2·h)。各因素對含Sn耐酸鋼全浸腐蝕速率的影響程度由高到底順序為:溫度>硫酸濃度>Cl-濃度。

(4)耐酸試驗鋼中Sn質量分數超過0.10%時,鑄坯產生裂紋的風險顯著增加,而Sn質量分數不足0.05%時,對耐蝕性基本沒有貢獻,兼顧兩者的影響,耐酸試驗鋼中Sn質量分數應控制在0.05%~0.10%。

本文摘自《軋鋼》2023年第4期