變壓精餾分離環己烷-乙醇共沸體系

蘭榮亮

(中石化南京工程有限公司,江蘇 南京 210049)

環己烷和乙醇作為重要的基礎化工原料和有機溶劑,廣泛應用于有機合成、醫藥等行業[1]。環己烷-乙醇是典型的二元共沸物系[2]。目前,工業上主要采用變壓精餾、萃取精餾和反應精餾等特殊工藝分離共沸物[3-5]。已經報道的分離環己烷-乙醇共沸物的方法主要有離子液體萃取法、水萃取法[6-9]及空氣輔助揮發冷凝過程分離法[10]。

變壓精餾工藝具有操作簡單、裝置投資低,不引入第三組分等優點,被廣泛應用于共沸物的分離。其原理是利用兩塔之間的壓差變化改變混合物的共沸溫度,從而改變共沸物的組成范圍。在變壓精餾工藝中進行熱耦合,可以最大程度節約裝置的能耗,降低公用工程消耗及運行成本。近年來,由于熱集成技術的應用能夠顯著降低裝置能耗而得到廣泛關注,人們開展了變壓精餾熱耦合設計優化研究[11-15]。

本工作采用Aspen Plus過程模擬軟件研究了環己烷-乙醇共沸物體系分離過程,在常規變壓精餾工藝參數進行優化的基礎上,結合熱集成技術進一步優化工藝流程,并對比分析了常規變壓蒸餾和熱集成變壓蒸餾工藝,為工業化裝置設計提供參考。

1 常規精餾設計與優化

1.1 物性方法

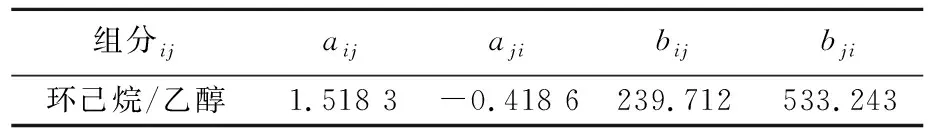

在工藝計算中,選擇正確的熱力學模型方法,直接影響工藝過程的準確性。丁忠瀚等[16]采用NRTL方程對環己烷-乙醇體系的分離進行了模擬計算研究,取得較好結果。文獻[17-18]報道了共沸物體系的相平衡數據,并選用NRTL方程關聯實驗數據,計算值和測定值負荷較好果。為此,本文結合環己烷和乙醇共沸物體系的特點,以NRTL模型進行過程計算分析,該模型的交互作用參數見表1。

表1 NRTL的模型參數

1.2 變壓精餾可行性分析

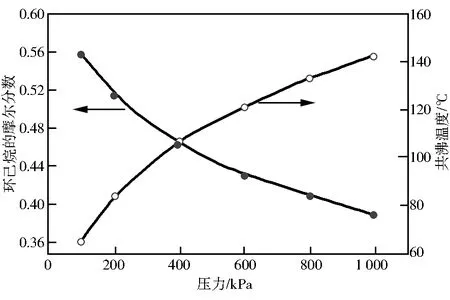

圖1為環己烷-乙醇共沸溫度與環己烷摩爾分數與壓力的關系。如圖1可見,提高壓力時,共沸組成發生了明顯變化。壓力從101.325 kPa提高至800 kPa時,環己烷的共沸組成摩爾分數從0.559減少至0.391,降幅為26.7%;共沸溫度從65.1 ℃升高至142.2 ℃。

圖1 共沸溫度與環己烷組成與壓力的關系

可以看出,環己烷-乙醇共沸物對壓力變化敏感,變壓精餾工藝能夠分離該物系。低壓塔和高壓塔的操作壓力相差越大,共沸組成的偏差就越大,這樣對分離過程越有利。但是提高壓力將增加設備的投資成本。綜合考慮,選擇工藝的低壓塔操作壓力為101.325 kPa,高壓塔的操作壓力為800 kPa。

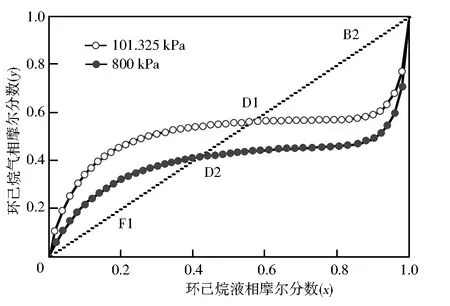

環己烷-乙醇共沸體系的y-x相圖如圖2所示,對角線交點為該壓力下的共沸組成,低壓塔的塔頂共沸物D1作為高壓塔的原料,高壓塔塔頂為共沸物D2,塔底B2為高純度環己烷,實現了分離目的,這說明了變壓精餾分離工藝的可行性。

圖2 環己烷在不同壓力下的y-x相圖

1.3 常規變壓精餾工藝流程

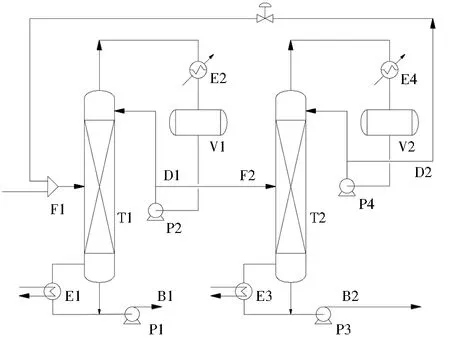

常規的變壓精餾工藝流程如圖3所示,該工藝包括低壓塔(T1)和高壓塔(T2)。原料和高壓塔的塔頂出料作為低壓塔進料,低壓塔塔釜可以獲得高純度的乙醇,塔頂物料送至高壓塔進一步精餾;高壓塔的塔頂出料通過回流泵返回低壓塔,塔釜可以獲得高純度的環己烷。在工藝設計中,低壓蒸汽和中壓蒸汽可以加熱低壓塔和高壓塔的再沸器。

圖3 常規變壓精餾工藝流程E1—低壓塔再沸器;E2—低壓塔冷凝器;V1—低壓塔回流罐;P1—低壓塔釜液泵;P2—低壓塔回流泵;E3—高壓塔再沸器;E4—高壓塔冷凝器;V2—高壓塔回流罐;P3—高壓塔釜液泵;P4—高壓塔回流泵;F1—T1的進料流股;F2—T2的進料流股

1.4 經濟費用模型

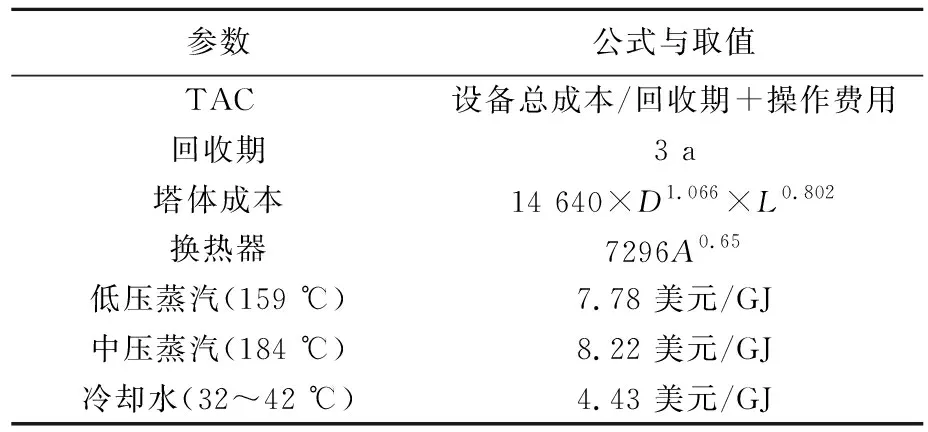

采用年度總費用(TAC)作為經濟優化指標評價工藝方案的經濟性和合理性。根據以TAC作為精餾塔系統設計參數優化的經濟核算模型[19]:主要設備成本包括塔體和換熱器,運行成本包括蒸汽和冷卻水。具體計算依據見表2。

表2 TAC計算依據

1.5 工藝流程模擬及參數優化

進料條件為:總的進料流量為100 kmol/h,環己烷摩爾分數為20%,乙醇摩爾分數為80%,進料溫度為常溫。設計目標為低壓塔和高壓塔的塔釜物料純度均≥99%。

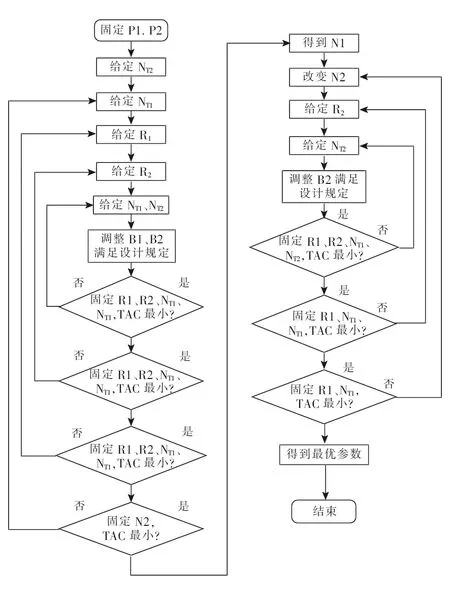

基于序貫迭代優化算法[20-21],通過調節低壓塔和高壓塔的塔釜采出量(B1、B2)控制產品的純度,選擇低壓塔和高壓塔的進料位置(NF1和NF2)、回流比(R1、R2)和理論塔板數(NT1、NT2)作為迭代循環評價指標,優化目標為最小年度總費用(TAC),相關參數優化過程如圖4所示。

圖4 變壓精餾工藝參數優化流程示意

1.5.1 進料板位置的優化

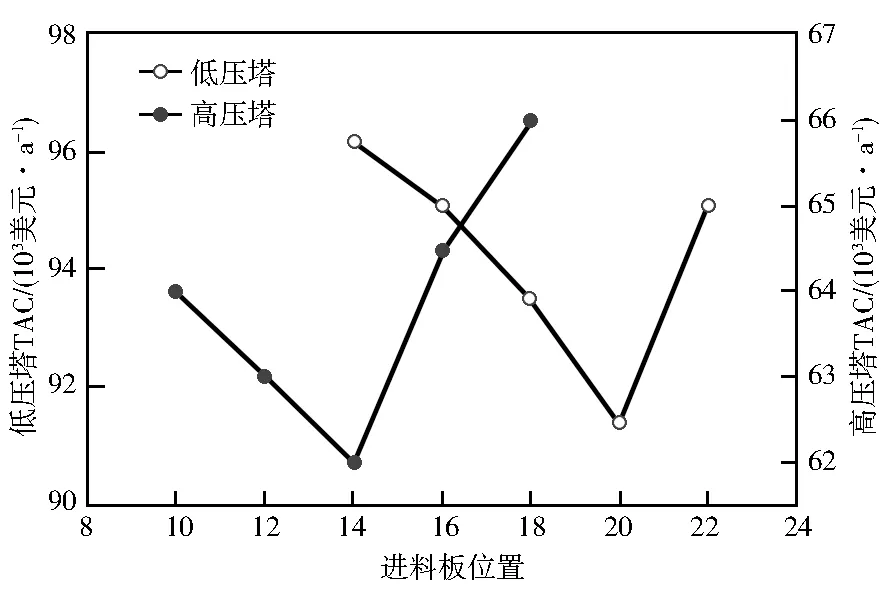

從低壓塔和高壓塔進料位置的優化結果(圖5)可以看出,將低壓塔進料板位置從第 14塊板下移到第22塊塔板時,TAC先減小后增大,故選擇第20塊塔板作為低壓塔的進料位置。當高壓塔進料位置從第10塊板下移到第18塊板時,TAC先減小后增大,TAC最小值為高壓塔的第14塊進料板。

圖5 進料板位置對TAC的影響

1.5.2 回流比優化

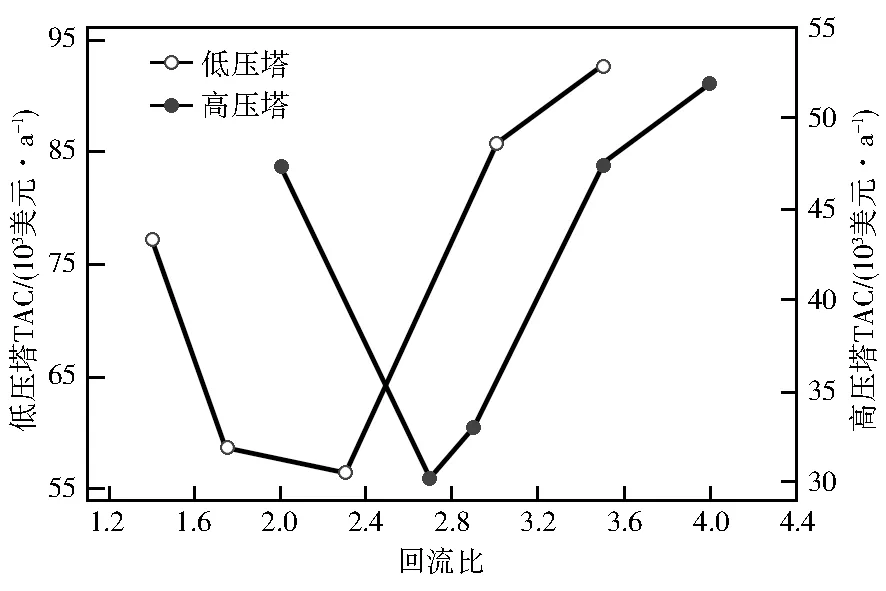

精餾塔系統的分離效果和再沸器能耗取決于回流比的大小。圖6是低壓塔和高壓塔的回流比對TAC的影響結果。由圖6可見:對于低壓塔,提高操作回流比,TAC為先減小后增大,低壓塔的最佳回流比為2.3;高壓塔也呈現類似的變化趨勢,即提高高壓塔的操作回流比,TAC為先減小后增大,高壓塔的最佳回流比為2.7。

圖6 低壓塔和高壓塔的回流比對TAC的變化趨勢

1.5.3 塔板數的優化

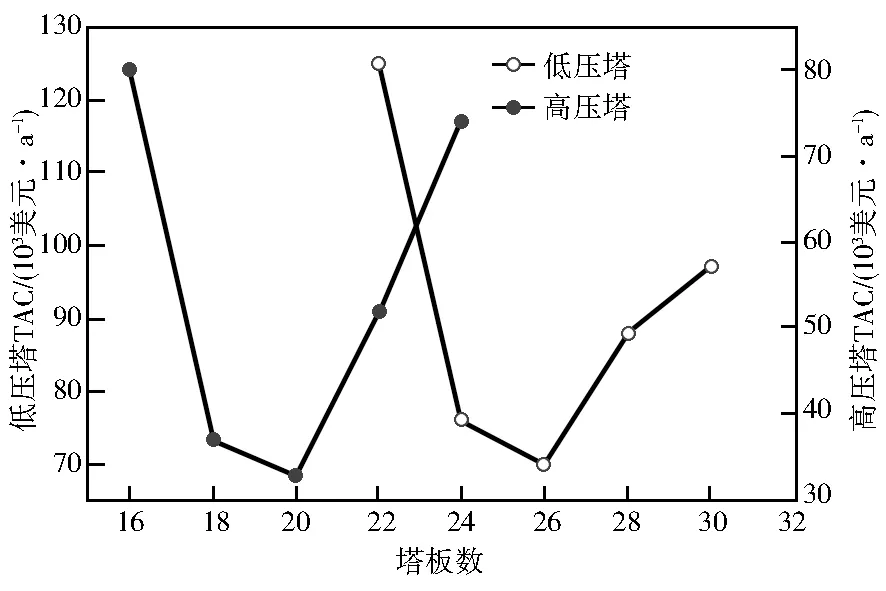

低壓塔和高壓塔的塔板數對TAC的影響如圖7所示。增加低壓塔的理論塔板數,TAC先減小后增大,當低壓塔的理論塔板數為26時,TAC最小;同理,隨著高壓塔的理論塔板數增多,TAC先減小后增大,當高壓塔的理論塔板數為20時,此時TAC最小。可見,低壓塔和高壓塔的最佳理論塔板為26塊和20塊。

圖7 塔板數對TAC的影響

2 熱集成變壓精餾工藝優化設計

2.1 熱集成優化后的工藝流程

變壓精餾工藝過程中,高壓塔的塔頂物料操作溫度高于低壓塔的塔釜再沸器操作溫度。因此,可以采用高壓塔的塔頂物料加熱低壓塔的塔釜再沸器,從而降低裝置能耗。

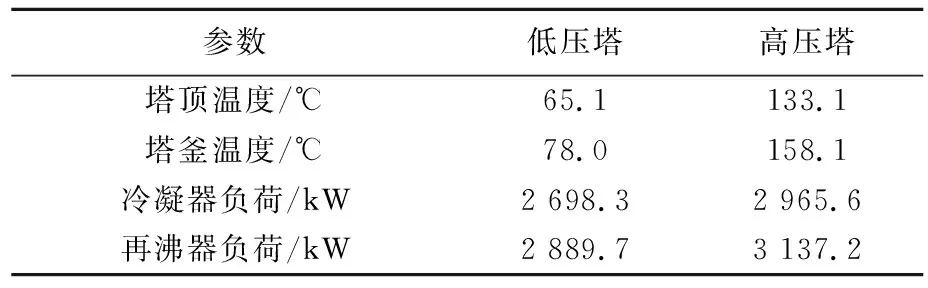

常規變壓精餾溫度與熱負荷數據如表3所示。由表3可見:低壓塔塔釜溫度和高壓塔塔頂溫度分別為78.0 ℃和158.1 ℃,溫差為80.1 ℃;低壓塔再沸器負荷和高壓塔冷凝器負荷分別為2 889.7 kW和2 965.6 kW。由此可知,進行工藝熱集成是可行的。

表3 常規變壓精餾操作溫度與熱負荷

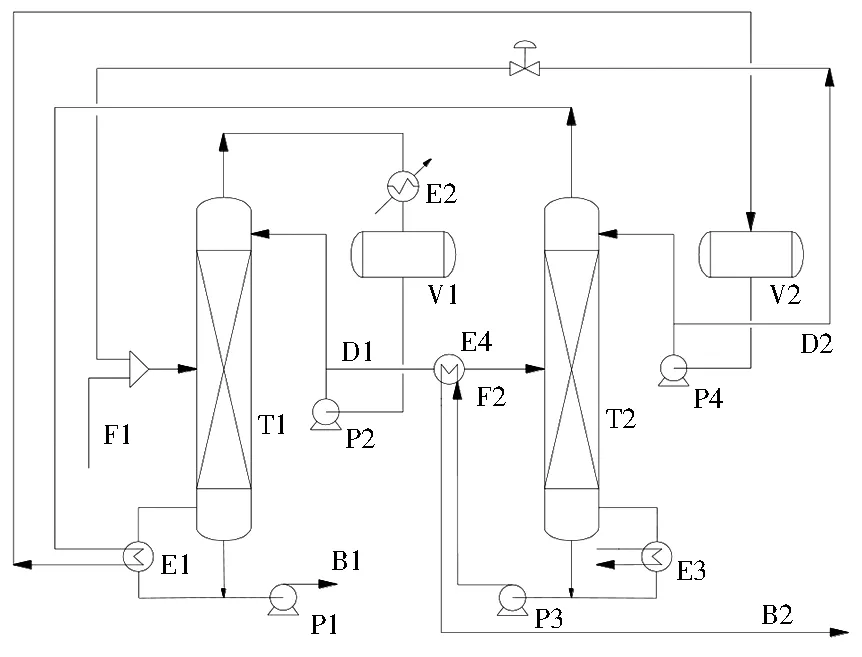

此外,在熱集成工藝流程的設計中,高壓塔的塔釜出料可以用于預熱高壓塔的進料,以進一步降低能耗。在工藝優化設計中,減少了高壓塔的塔頂冷凝器,新增了高壓塔進料預熱器(E4),如圖8所示。

圖8 熱集成變壓精餾分離環己烷-乙醇工藝流程

2.2 常規變壓精餾與熱集成變壓精餾對比分析

2.2.1 經濟性分析

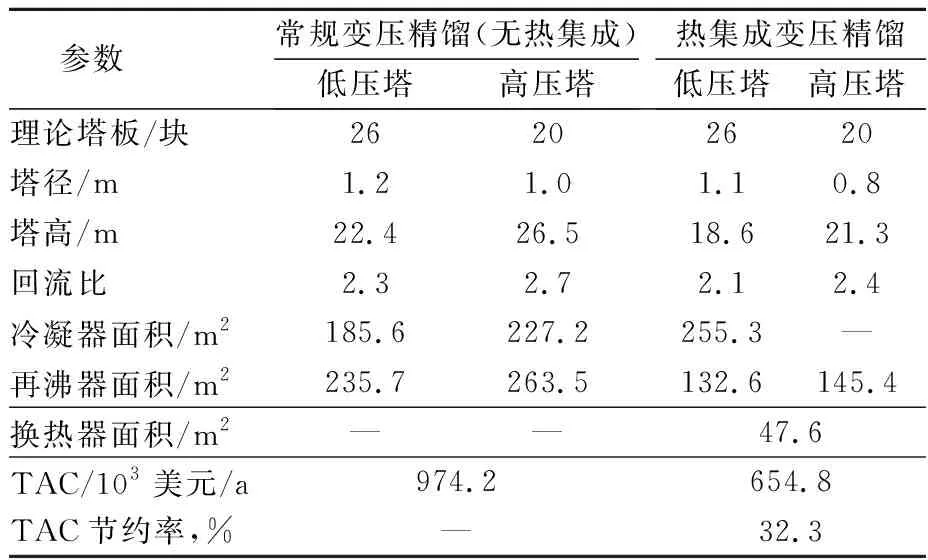

表4比較了無熱集成的常規變壓精餾流程與熱集成變壓精餾的工藝經濟性。由表4可見,與常規變壓精餾相比,采用熱集成優化后的變壓精餾工藝,TAC減少了319.4×103美元/a,TAC節約率為32.3%。

表4 兩種精餾流程工藝經濟對比結果

2.2.2 能耗分析

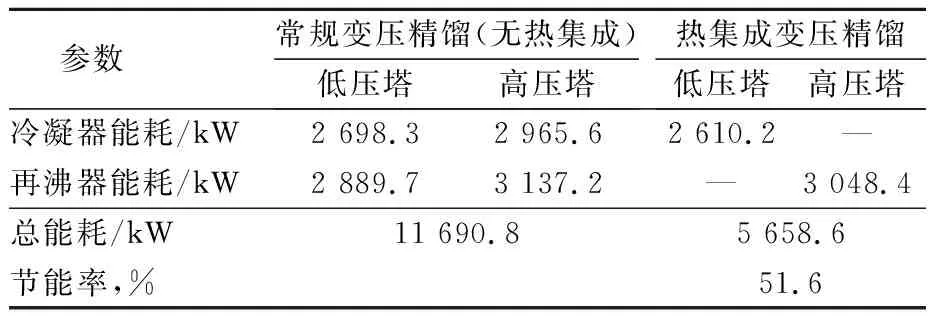

表5給出了常規變壓精餾與熱集成變壓精餾的能耗數據。可以看出,與常規變壓精餾相比,熱集成變壓精餾工藝總能耗減少了6 032.2 kW,節能率為51.6%,熱集成變壓精餾工藝的優勢較為突出。

表5 兩種精餾工藝的能耗數據對比

3 結 論

a.基于NRTL熱力學模型,采用Aspen plus軟件模擬計算了變壓精餾分離環己烷-乙醇的工藝流程,根據氣液相圖確定了精餾序列和工藝流程設計。

b.對環己烷-乙醇共沸物體系進行了變壓精餾可行性分析。以最小年總費用(TAC)作為評價指標,優化了低壓塔和高壓塔的進料位置、回流比和塔板數等參數,獲得較好結果,即低壓塔和高壓塔的最佳進料位置為第20塊和第14塊塔盤,回流比為2.3和2.7,塔板數為26塊和20塊。

c.基于工藝優化結果,采用熱集成方法進一步優化設計了常規變壓精餾工藝。與常規變壓精餾工藝相比,TAC降低了319.4×103美元/a,TAC節約率為32.3%。裝置總能耗減少了6 032.2 kW,節能率為51.6%,熱集成變壓精餾工藝的優勢顯著。