C4疊合產物加氫催化劑的制備及性能評價

楊國明,王連英,張海洪,韓龍年

(中海油化工與新材料科學研究院,山東 青島 266000)

“國Ⅵ B”車用汽油標準要求汽油中的烯烴體積分數不高于15%,“京Ⅵ B”要求汽油中烯烴體積分數不高于12%,我國車用汽油調和池中,高烯烴含量體積的催化裂化汽油占70%以上。目前,需要解決我國國Ⅵ汽油清潔化的核心問題是如何在大幅度降烯烴、芳烴的同時多產高辛烷值汽油組分,同步實現降烯烴和保辛烷值的目的[1-2]。

近年來,疊合加氫、烷基化、異構化、芳構化、醚化等后處理降烯烴技術已成為研究熱點。疊合加氫技術生產的混合異構烴類主要組分是異辛烷,具有高辛烷值和低蒸氣壓的特點,是理想的汽油調合組分[3-6]。疊合加氫技術可分為選擇性疊合-加氫技術和非選擇性疊合-加氫技術,選擇性疊合-加氫技術以混合碳四(可來源于FCC、蒸汽裂解或異丁烷脫氫裝置)為原料,在專用固體酸催化劑和特定反應條件下,可將異丁烯選擇性疊合生成三甲基戊烯,三甲基戊烯在專用催化劑作用下可緩和加氫生成異辛烷[7-8]。

疊合產物中烯烴的含量幾乎達到100%,在加氫反應過程中,調控催化劑的反應活性,控制反應溫升,抑制聚合、異構以及裂化等副反應的發生是關鍵。疊合產物加氫反應催化劑主要包括負載型的Ni、Co等非貴金屬催化劑和Pd、Pt等貴金屬催化劑[9-13]。本工作通過優化載體與催化劑的制備條件,制備了具有高效烯烴飽和能力的疊合產物加氫催化劑。

1 實 驗

1.1 原材料及儀器

擬薄水鋁石粉,工業級,干基質量分數為67%,比表面積為299 m2/g,孔容為0.93 mL/g,濰坊臨朐恒輝新材料有限公司;田菁粉,工業級,菏澤東明縣朱洼田菁膠廠;硝酸、六水合硝酸鎳,分析純,國藥集團化學試劑有限公司;2,4,4-三甲基-2-戊烯,分析純,純度≥97%,上海阿拉丁生化科技股份有限公司。

F-26(II)雙螺桿擠條機,華南理工大學科技實業總廠; QSK3-10-12管式爐,西尼特(北京)科技有限公司;ASAP2020型自動物理吸附儀,美國Micromeritics儀器公司;D/MAX-2500型X射線衍射儀,日本理學集團公司;SU8220隧道掃描電鏡,日本日立科學儀器有限公司;DL3-300型智能顆粒強度儀,大連鵬輝科技開發有限公司;Agilent7890氣相色譜儀,安捷倫科技(上海)有限公司。

1.2 催化劑制備

將擬薄水鋁石、田菁粉按照一定比例干混均勻,將適量改性劑、濃硝酸以及去離子水混合均勻,倒入上述干粉中,快速混合均勻,三葉草形孔板擠出成型,干燥焙燒,備用。

取上述載體,以硝酸鎳為鎳源,通過二次等體積浸漬Ni活性金屬組分,經干燥焙燒后,制得疊合產物加氫催化劑。

1.3 催化劑表征

催化劑比表面積、孔體積、孔徑等孔結構性質采用自動物理吸附儀進行分析;催化劑晶相結構采用X射線衍射儀分析;催化劑形貌和活性金屬分布情況采用隧道掃描電鏡進行觀察;催化劑強度采用智能顆粒強度儀測定。

1.4 催化劑性能評價

采用200 mL連續等溫固定床加氫中試實驗裝置,在臨氫狀態及一定的工藝條件下,催化劑經過預還原和初活穩定后,按實驗方案進行工藝條件評價實驗。

2 結果與討論

2.1 催化劑表征

2.1.1 物化性質

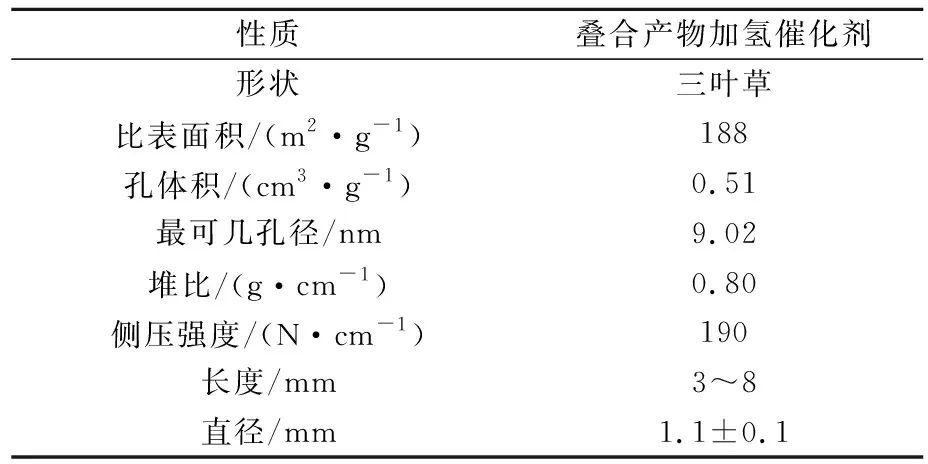

疊合產物加氫催化劑物化性質見表1。由表1可以看出,催化劑比表面積為188 m2/g,孔體積0.51 cm3/g,最可幾孔徑9.02 nm,側壓強度為190 N/cm。

表1 疊合產物加氫催化劑物化性質

2.1.2 XRD

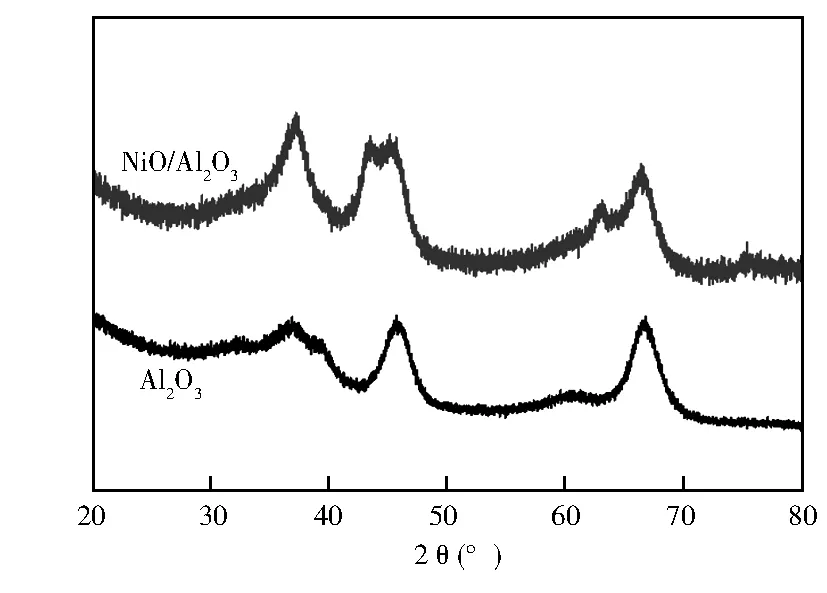

C4疊合產物加氫催化劑的XRD譜見圖1。由圖1可以看出,載體譜圖中,2θ=37.44°、42.82°、45.79°、67.31°處的衍射峰歸屬于Al2O3的特征峰(JCPDS No.04-0880)。催化劑譜圖中分別在2θ=37.44°、43.47°、63.20°和75.37°處出現了NiO的衍射峰(JCPDS No.01-1239),這說明催化劑上的活性組分主要以NiO的形式存在。

圖1 C4疊合產物加氫催化劑的XRD譜

2.1.3 SEM

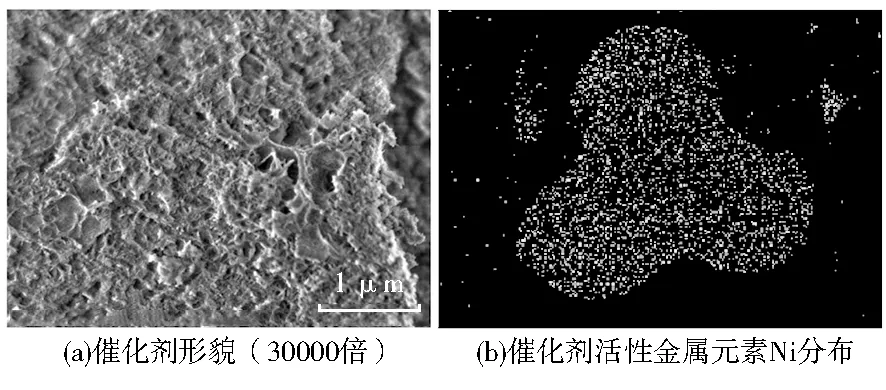

催化劑形貌和元素分布見圖2。由圖2(a)可以看出,催化劑表面成層狀,且形成了有序骨架結構,孔結構由片層間隙構成,由圖2(b)可以看出,催化劑截面活性金屬鎳分布都比較均勻,表明在載體浸漬金屬鎳鹽過程中,金屬鹽溶液均勻擴散到載體孔結構中去。

圖2 催化劑形貌和元素分布

2.2 催化劑性能

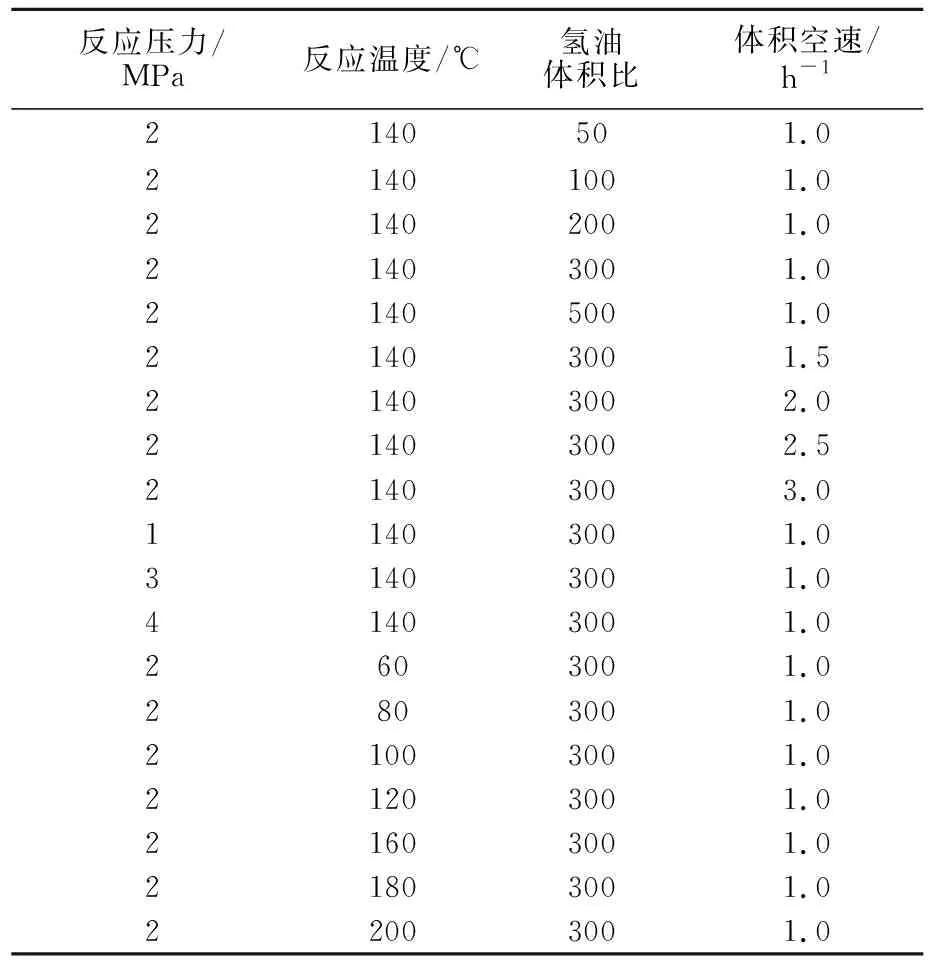

影響石油餾分加氫過程的主要因素有反應空速、溫度、氫油比、壓力等,對上述工藝條件對催化劑加氫活性的影響進行考察,設計實驗條件見表2。

表2 催化劑性能評價反應條件

2.2.1 反應溫度對催化劑活性的影響

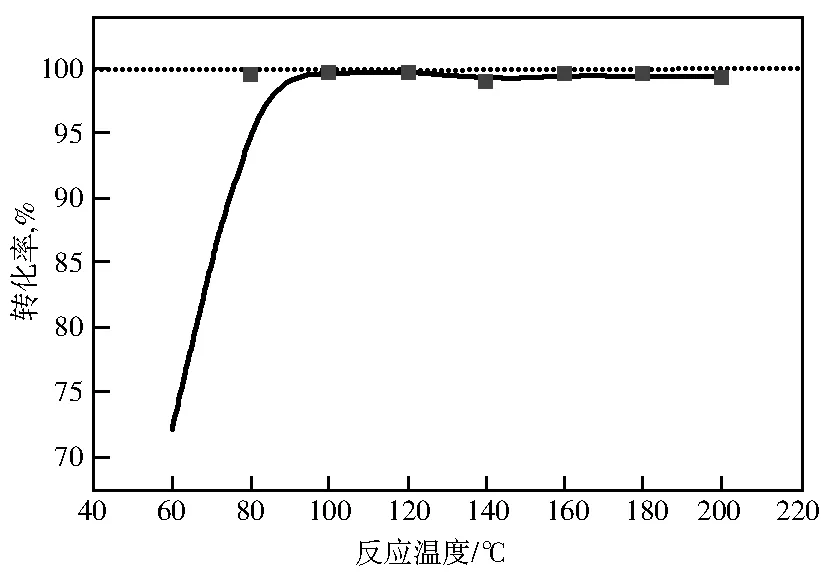

反應溫度對疊合產物加氫催化劑活性的影響見圖3。由圖3可以看出,隨著反應溫度的升高,烯烴飽和轉化率升高,當溫度達到80 ℃以上,烯烴轉化率超過99%,反應在較低的溫度下能夠順利進行。

圖3 反應溫度對催化劑活性的影響

2.2.2 反應壓力對催化劑活性的影響

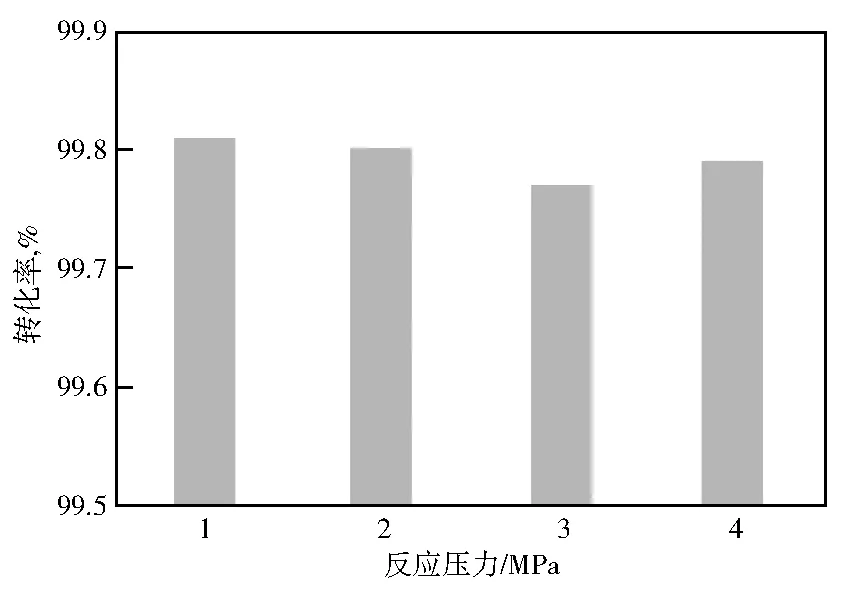

反應壓力對疊合產物加氫催化劑活性的影響見圖4。由圖4可以看出,在實驗條件范圍內,原料轉化率均高于99.7%,壓力對催化劑活性的影響較小。

圖4 反應壓力對催化劑活性的影響

2.2.3 反應氫油比對催化劑活性的影響

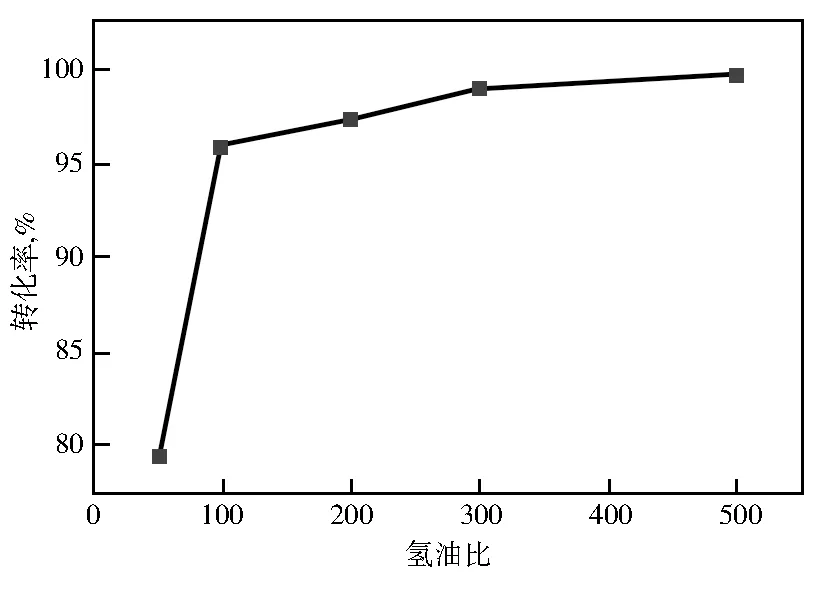

增加氫油比可以提高催化劑烯烴飽和率,降低催化劑床層溫升,較高的氫油比還有助于減緩催化劑表面的結焦速度,延長催化劑的使用周期。反應氫油比對疊合產物加氫催化劑活性的影響見圖5。由圖5可知,隨著氫油比的增加,反應轉化率升高。

圖5 氫油體積比對催化劑活性的影響

2.2.4 反應空速對催化劑活性的影響

空速過大往往會導致反應深度下降,低空速可以在較低溫度下達到高的烯烴轉化率。反應空速對疊合產物加氫催化劑活性的影響見圖6。由圖6可以看出,隨著空速的增加,反應轉化率降低。

圖6 反應空速對催化劑活性的影響

3 結 論

a.以擬薄水鋁石粉體為原料制備載體,以Ni為活性金屬組分,采用等體積浸漬方法制備疊合產物加氫催化劑。分析結果表明,疊合產物加氫催化劑活性金屬組分分散均勻,有較高的比表面積、孔容和強度。

b.評價結果表明,隨反應溫度升高,催化劑活性提高,反應壓力對催化劑活性影響不大,在評價條件范圍內,疊合產物加氫催化劑烯烴轉化率均高于99%。