某礦山尾礦輸送工程多種工況設計

〔摘 要〕介紹了某礦山企業為符合“無尾礦山”“綠色礦山”的環保政策,根據尾礦庫庫容有限、尾礦處理能力無法滿足生產發展需求的生產現狀,對原有的礦山尾礦輸送工程進行的改擴建設計實踐。該礦根據尾礦的不同去處設計了尾礦輸送的不同工況,并通過對尾礦輸送參數的計算與分析,結合現有可利舊設備情況,進行了設備選型。改造后的尾礦輸送系統能與企業生產能力相匹配,同時又實現了尾礦綜合利用的目標,有效節省了尾礦庫庫容,為企業實現傳統礦業向現代化生態礦業的轉型升級提供技術支持。

〔關鍵詞〕尾礦輸送;充填站;尾礦庫

中圖分類號:TD952;TD929.4? 文獻標志碼:B文章編號:1004-4345(2023)05-0005-04

Design of Multiple Working Conditions for Tailings Conveying Project of a Certain Mine

TANG Fenfen

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract? This paper introduces the environmental policy of a certain mine enterprise to comply with the "mine without tailings" and "environmental-friendly mine". Based on the limited capacity of tailings storage and the inability to meet the production development need of tailings processing capacity, the design practice of renovation and expansion of the original mine tailings conveying project was carried out. The mine has designed different operating conditions for tailings conveying based on the different destinations of tailings, and the equipment was selected based on calculation and analysis of tailings conveying parameters and the condition of existing reusable old equipment. After renovation, the tailings conveying system can match the production capacity of the enterprise, while also achieving the goal of comprehensive utilization of tailings, effectively saving the storage capacity of tailings storage, and providing technical support for the enterprise to achieve the transformation and upgrading from traditional mining industry to modern ecological mining industry.

Keywords? tailings conveying; filling station; tailings storage

隨著國家“綠水青山”理念的提出與實踐,國內有色金屬礦山的綠色礦山建設越來越受到關注。綠色礦山建設的重要內涵是尾礦不入庫、廢石不出坑,廢水不外流。其中“尾礦不入庫”隨著尾礦充填技術的日益成熟,多數礦山企業都通過將尾礦進行充填得以實現。然而,新建尾礦庫審批困難、當前尾礦壓濾處置成本高等也是礦山企業進行尾礦充填時所普遍面臨的問題。為響應國家相關環保政策,踐行建設“無尾礦山”的理念,山東某企業在萊州某生產基地的規劃中提出了尾礦綜合利用的建設設想,以滿足企業降低尾礦處置成本,達到無尾無廢排放目標,實現可持續循環發展的需求。

1? ?工程概述

如前所述,萊州基地面臨現有尾礦庫庫容嚴重不足和現有尾礦壓濾處理能力不足的雙重問題。該礦西尾礦庫和現有尾礦庫新增部分均為干式尾礦庫,為保證后續正常生產的順利進行,使尾礦既能滿足充填站的生產需要,又能對尾礦進行綜合利用,或達標排尾,該礦擬對尾礦輸送系統按照多種工況進行改造。

本次改擴建工程設計礦石規模為8 kt/d,尾礦產率為95.53%。選礦車間產出尾礦為7 642 t/d,尾礦濃度為45%,礦石密度約為2.65 t/m3,尾礦堆密度為1.39 t/m3,尾礦D85為0.18 mm,全尾砂尾礦加權平均粒徑為0.07 mm。

2? ?現有尾礦輸送系統存在問題

該礦山目前的尾礦去處主要為現有充填站、尾礦庫和壓濾車間,但現有的尾礦處理能力已無法滿足生產需求,主要存在的問題有以下幾點:1)現有尾礦壓濾能力不足。該礦目前尾礦生產規模約5 kt/d,而使用現有充填分級尾砂時,產量約3 kt/d;使用浮選全尾砂時,產量約4 kt/d。綜合處理能力約3.4 kt/d,不能滿足該礦現狀目前5 kt/d的尾礦生產規模,已影響到現有尾礦庫的安全運行。2)該礦山計劃兩年內還將形成新的采礦產能,其中選礦系統規劃的10 kt/d破碎系統和磨礦分級及其配套浮選系統也已經開工建設,屆時選礦處理量和尾礦量都將大幅增加。3)目前,該礦的尾礦處理方式為壓濾干排后用于土地治理項目。一方面,尾礦壓濾處置成本高,給企業造成巨大的經濟壓力;另一方面,將尾礦用于土地治理項目并未將尾礦消化,而僅僅是改變了尾礦的存儲地點,安全、環保隱患依舊存在,尾礦資源沒有得到充分回收利用。

基于以上原因,該礦山在原有系統的基礎上增加了尾礦綜合處理能力,并針對尾礦現狀和企業發展需求,設計了多種尾礦輸送工況,以下對多工況尾礦輸送系統改造設計進行分析。

3? ?多工況尾礦輸送系統改造設計

3.1? 尾礦輸送系統改造設計原則

本次尾礦輸送系統改造設計原則包括:1)工藝先進、技術合理,確保尾礦輸送系統能適應在正常充填、不充填等多種因素影響下的不同礦漿濃度和粒度,進一步提高生產效率。2)力保安全,力爭環保,選用低能耗設備,緊緊圍繞“綠色礦山”建設,確保達到節能減排的效果。3)設備大型化,自動化水平一流,減少崗位人員設置,增設尾礦泄露監測裝置,確保輸送過程安全。4)布局整齊,輸送設備和管路便于后期維護。

3.2? 尾礦輸送設計工況分析

選廠尾礦設計分別有現有尾礦庫、新建充填站以及新建尾礦綜合利用車間3個去向,需要根據不同的工況分配不同的去處后進行泵送。結合生產以及環保的綜合要求,設計了4種輸送工況。

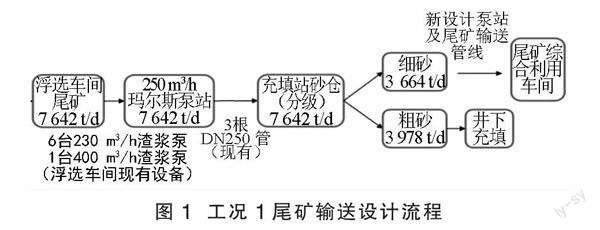

1)工況1。充填站工作時,選礦車間排出的全部尾礦由選廠的尾礦輸送泵送至250 m3/h瑪爾斯泵站(現有),再由250 m3/h瑪爾斯泵站接力送至充填站旋流器。尾礦分級后的粗砂全部用于井下充填,細砂由充填站設置的尾礦輸送泵送至尾礦綜合利用車間。在本工況中,選礦車間至充填站旋流器的現狀輸送設備及管道均可滿足要求,故設計內容為將充填站旋流器分級后的細砂泵至尾礦綜合利用車間的設備及管道。工況1尾礦輸送流程見圖1。

2)工況2。井下充填工作、尾礦綜合利用(紅布綜合利用車間)不工作時,選礦車間排出的全部尾礦由選廠的尾礦輸送泵送250 m3/h瑪爾斯泵站,再由250 m3/h瑪爾斯泵站接力送至充填站旋流器。尾礦分級后的粗砂全部用于井下充填,細砂由充填站新建尾礦輸送泵站送至280 m3/h瑪爾斯泵站(現有),再由280 m3/h瑪爾斯泵站的現有設備及管道將細砂送至尾礦庫。工況2尾礦輸送流程見圖2。

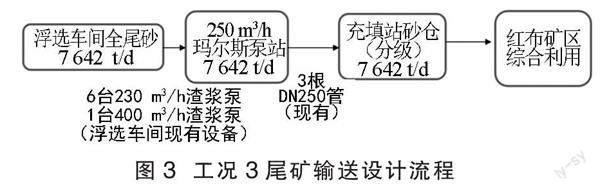

3)工況3。井下不充填,紅布礦區綜合利用工作時,選礦車間排出的全部尾礦由選廠的尾礦輸送泵送至250 m3/h瑪爾斯泵站,再由250 m3/h瑪爾斯泵站接力送至新建充填站尾礦輸送泵站,全部尾礦由尾礦輸送泵送至紅布礦區綜合利用。工況3尾礦輸送設計流程見圖3。

4)工況4。井下不充填且紅布礦區綜合利用不工作時,選礦車間排出的全部尾礦由選廠的尾礦輸送泵送至280 m3/h瑪爾斯泵站,再由280 m3/h瑪爾斯泵站送至尾礦庫。工況4尾礦輸送設計流程見圖4。

從以上4種工況可看出,尾礦輸送設備在各種工況都有可以利舊的部分,充分體現了本次改造設計踐行節能的基本方針。本次設計利用了選礦浮選車間內現有7臺尾礦輸送泵,在現有的250 m3/h瑪爾斯泵站及280 m3/h瑪爾斯泵站的廠房和泵池的基礎上,再新增部分輸送設備。

尾礦輸送系統改造設計內容包含:1)新充填站內尾礦輸送泵站以及輸送管線(含充填站至尾礦綜合利用及280 m3/h瑪爾斯泵站的管道輸送)設計;2)選廠250 m3/h瑪爾斯泵站設備選型;3)280 m3/h瑪爾斯泵站原有280 m3/h尾礦輸送泵利舊,再增設1臺同規模的尾礦輸送泵,與現有3條輸送管線匹配。

4? ?尾礦輸送參數分析

根據業主提供的試驗報告,在選廠8 kt/d的規模正常生產情況時,尾礦參數如下:選礦車間尾礦總量7 642 t/d,尾礦濃度為45%,尾礦礦石密度約為2.65 t/m3,尾礦堆密度為1.39 t/m3,尾礦D85為0.18 mm。

4.1? 尾礦流量計算[1-4]

根據上述基礎資料計算尾礦流量,礦漿流量根據式(1)計算:

式中:Qk為礦漿流量,m3/h;K為流量波動系數,本項目取0.9~1.1;W為尾礦干量,t/d;Eg為尾礦固體相對密度,t/m3;P為礦漿濃度,%。礦漿流量計算分析結果見表1。

4.2? 臨界管徑計算

在缺少以礦漿流變特性實驗為設計依據的前提下,根據礦漿流量試算臨界管徑DL,采用B.C.克諾羅茲公式,計算公式見式(2)。

式中:Qk為礦漿流量,m3/h;為尾礦相對密度修正系數,β =(Eg-1)/1.7;DL為臨界管徑,m;Cd為礦漿重量稠度的100倍。礦漿輸送管徑及流速計算分析結果見表2。

4.3? 輸送結論的分析

根據上述計算結果,工況1中尾礦輸送前段,全尾輸送礦漿濃度為45%左右,礦漿流量為0.128 ~0.156 m3/s,250 m3/h瑪爾斯泵站與新建充填站旋流器進口高差為37 m,旋流器進口壓力按照0.25 MPa計,全尾輸送距離L=550 m,利用現有DN250陶瓷管2根(無備用),全尾礦輸送泵(至充填站旋流器入口)的設計揚程約為95~105 m。工況1中尾礦輸送后段,細砂輸送礦漿濃度為40%,礦漿流量為0.072~0.088 m3/s,新充填站尾礦輸送泵站與紅布綜合利用尾礦開口進料箱高差為32 m,細砂輸送泵的設計揚程約為95~118 m。則工況1所需的新增設施如下:1)全尾輸送泵3臺,兩用一備,設置在250 m3/h瑪爾斯泵站內。渣漿泵單臺性能參數為:Q=280 m3/h,H=105 m,N=200 kW,變頻電機。2)細砂輸送泵(至尾礦綜合利用車間)2臺,一用一備,設置在充填站新建尾礦輸送泵房內。渣漿泵單臺性能參數為:Q=320 m3/h,H=120 m,N=280 kW,變頻電機。3)細砂輸送管線(充填站至尾礦綜合利用車間)距離L=1 800 m,設計DN250陶瓷管2根(一用一備),單根長L=1 800 m。

工況2中尾礦輸送前段與工況1尾礦輸送前段相同。工況2尾礦輸送后段將充填站分級后的細砂送至280 m3/h瑪爾斯泵站,再由280 m3/h瑪爾斯泵站泵去尾礦庫。此階段輸送礦漿濃度為40%左右,礦漿流量為0.072~0.088 m3/s,新充填站尾礦輸送泵站與280 m3/h瑪爾斯泵站高差約5 m,細砂輸送距離L=550 m,細砂尾礦輸送泵(充填站至280 m3/h瑪爾斯泵站)揚程約為28~35 m,利用現有DN250陶瓷管1根(無備用),根據上述工況,所需的新增設施如下:細砂輸送泵(至280 m3/h瑪爾斯泵站)2臺(一用一備),設置在充填站新建尾礦輸送泵房內。渣漿泵單臺性能參數:Q=320 m3/h,H=40 m,N=90 kW,變頻電機。

工況3中尾礦輸送前段與工況1及工況2尾礦輸送前段相同。工況3尾礦輸送后段將全尾礦送至尾礦綜合利用車間。此階段輸送礦漿濃度為45%左右,礦漿流量為0.128~0.156 m3/s,新充填站尾礦輸送泵站與尾礦綜合利用尾礦開口進料箱高差為32 m,輸送距離L=1 800 m,輸送泵(至尾礦綜合利用)揚程約為90~108 m,可利用DN250陶瓷管2根。在節能的大前提下,綜合分析工況3的運行情況后,設計人員將工況1尾礦輸送后段的細砂輸送泵及管道開啟備用,同時作為工況3時的系統設施。

工況4也為全尾輸送礦漿,礦漿濃度為45%左右,礦漿流量為0.128~0.156 m3/s,280 m3/h瑪爾斯泵站與尾礦庫高差約為38 m,全尾輸送距離L=5 500 m,尾礦輸送泵揚程約為198~251 m,采用D260×10陶瓷管2根。

該系統已有2DNG-280/3.0瑪爾斯泵(Q=280 m3/h,H=3.0 MPa)共2臺,DN250陶瓷管3根,滿足輸送要求。根據業主的規劃,本系統還需新增1臺與之前同規格的輸送泵,放置在現有280 m3/h瑪爾斯泵站內,以滿足生產保證。

5? ?結論

尾礦輸送系統是保證礦山生產的關鍵環節,對礦山生產順利運行及成本有著重要影響。某礦山尾礦最終去處較多,尾礦輸送工況較復雜,同時選廠內部場地受限,需盡可能地利用現有輸送設備及管道。基于此,該廠有效利用了不同輸送工況的重合工段,充分平衡生產,為尾礦輸送設計了4種工況,匹配選廠不同的生產工藝流程,可靠性高,能充分利舊,為同類礦山的尾礦輸送建設提供了解決思路。

通過此次尾礦輸送工程改擴建項目,可以得到如下經驗、建議:1)輸送設備配用電機應選用變頻調速。選礦廠尾礦輸送存在著流量波動變化大,泵的流量、揚程及電機功率與實際相比有很大富余的特點,為變頻調速節能提供了條件。變頻調速可以在不更換現有泵及電機的情況下,通過改變泵的轉速來調節泵的輸出流量及揚程、電機輸出功率,達到節能的目的。2)流量穩定、濃度均勻是礦漿管道輸送成功與否的關鍵,設計時應采取一定措施保持穩定的流量和均勻的濃度,例如本次設計在輸送前端設置調節池或者攪拌槽,以調解流量和濃度,使其保持穩定。3)尾礦輸送應選擇耐磨的管材。由于礦漿里含有礦渣,因此在選擇尾礦輸送管時必須選擇耐磨的管材。國內尾礦輸送的主要管材有金屬陶瓷內襯復合管[5-6]、鋼襯塑管道、鋼管等。其中金屬陶瓷內襯復合管具有優良的耐磨、耐蝕、耐高溫性能 ,具有高的硬度和強度、高的抗機械沖擊和熱沖擊的綜合性能,但施工較為復雜;鋼襯塑管有較強的抗蝕耐磨性能和較好的強度和抗老化性能,但造價高、安裝費時費力、管壁較厚,承壓力有限;鋼管結構優良、強度高、抗沖擊性高、溫度適應范圍廣、抗老化性能優越,但不耐腐,且易磨損。結合某金礦尾礦輸送濃度及現有尾礦管線使用情況等,本次設計采用金屬陶瓷管。

參考文獻

[1] 中國工程建設標準化協會.漿體長距離管道輸送工程設計規程:T/CECS 98—2019 [S].北京:中國計劃出版社,2020.

[2] 中華人民共和國住房和城鄉建設部.尾礦設施設計規范:GB 50863—2013 [S].北京:中國計劃出版社,2013.

[3] 王紹周.粒狀物料的漿體管道輸送[M]. 北京:海洋出版社,1998.

[4] 費祥俊.漿體及粒狀物料輸送水力學[M].北京:清華大學出版社,1994.

[5] 吳湘福.礦漿管道輸送技術的發展與展望[J].金屬礦山,2000(6):1-7.

[6] 陳飛飛.精礦輸送系統工藝優化及應用[J].銅業工程,2021(5):71-73.

收稿日期:2023-01-12

作者簡介:唐芬芬(1982—),女,高級工程師,主要從事給排水設計。