基于物聯網+PLC的鐵路翻車控制系統設計

戴乾軍,袁慶運,牛金鵬

(1.蘭州工業學院電氣工程學院,甘肅蘭州 730050;2.蘭州理工大學能源與動力工程學院,甘肅蘭州 730050;3.甘肅省建設投資(控股)集團有限公司,甘肅蘭州 730050)

0 引言

隨著鐵路車站各種物料運輸量的不斷增加,卸料用的翻車機是物料運輸的最后環節,直接影響著運輸的安全與效率。翻車機作為一種高效、低耗翻卸鐵路散料敞車的專用卸車系統,主要優點有:可加速下落物料,并伴有振動作用,能減少人工清理工作量;翻車過程中通過噴水除塵裝置能實現清潔卸料[1-2]。但該系統的缺點主要為:翻車過程中無論在正翻和回翻的啟動、制動環節均保持同一速度,易造成回翻對位不準的問題[3-4],尤其是在空車回位時常有空車翻出軌道的事故發生,直接影響著系統的運行效率及設備的使用壽命;翻車過程中需要值班員實時值守,系統運行數據不易獲取且人力成本消耗高。針對以上問題,本文設計基于物聯網+PLC的翻車控制系統,可實現翻車過程的精準調速,且具有無線遠程監控的功能,測試結果表明該設計方案翻車效果順滑,數據透明度高,可靠性高。

1 翻車控制工藝流程

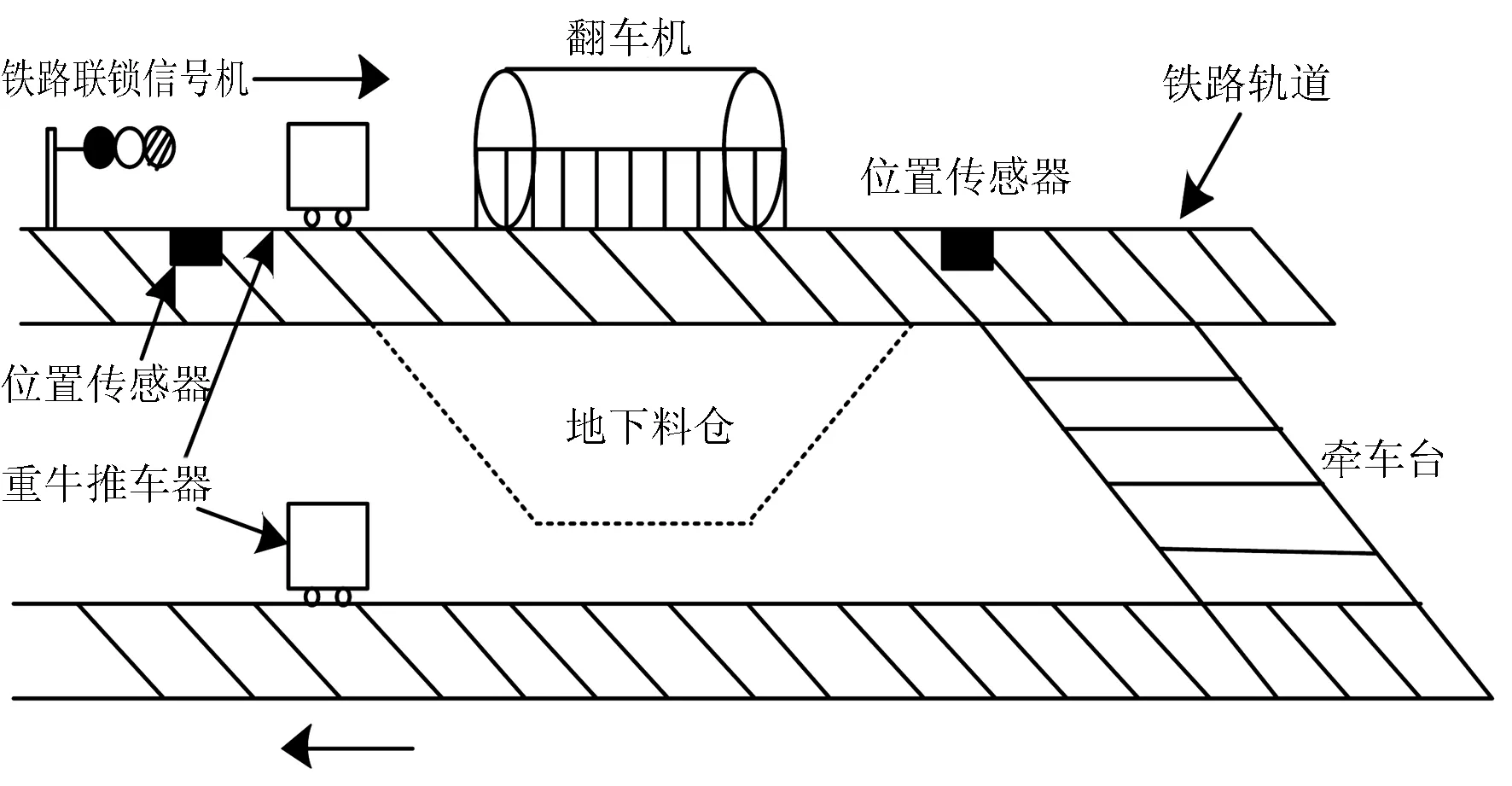

翻車系統結構如圖1所示。系統由重牛推車器、牽車臺、翻車機和位置傳感器等設備組成。

圖1 翻車系統結構圖

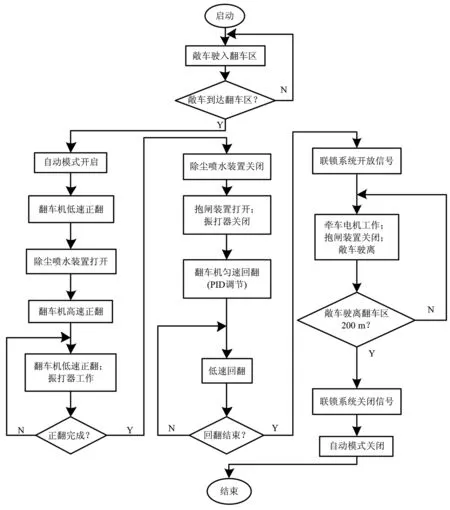

翻車控制工藝流程如圖2所示。

圖2 翻車控制工藝流程圖

首先,按下總啟動按鈕時系統運行指示燈點亮,重牛推車器推動敞車駛入翻車區。由位置傳感器檢測敞車是否到達翻車區。若未檢測到敞車則循環檢測,此時聯鎖信號不能開放。若檢測到敞車到達翻車區指定位置,則鐵路聯鎖系統控制信號燈先亮綠燈并閃爍10次后變為紅燈,零位繼電器(LWJ)吸起、綠燈信號(LJ)點亮、翻車機信號(FCJ)落下。接著,兩臺翻車電機啟動并低速正翻,同時除塵噴水裝置打開,翻車至30° 時啟動高速正翻。翻車至160° 時回落至低速正翻且啟動振打器。翻車至175° 時正翻結束,翻車電機制動且除塵噴水裝置與振打器均關閉,系統抱閘鎖死。當正翻結束20 s后,進入空車回翻環節,抱匣裝置松開。為避免空車回翻中出現對位不準的問題,系統通過PID算法實現勻速高速回翻至25° ,此后自動轉為低速模式直至0°以完成精準制動。聯鎖系統給出空車指示,信號燈亮綠燈且持續閃爍表明翻車完成。最后,重牛推車器推動敞車駛離翻車區。若位置傳感器檢測到敞車與翻車區距離>200 m則再由聯鎖系統控制翻車信號燈亮紅燈,系統切斷自動模式。

2 翻車控制系統設計

2.1 翻車控制系統硬件設計

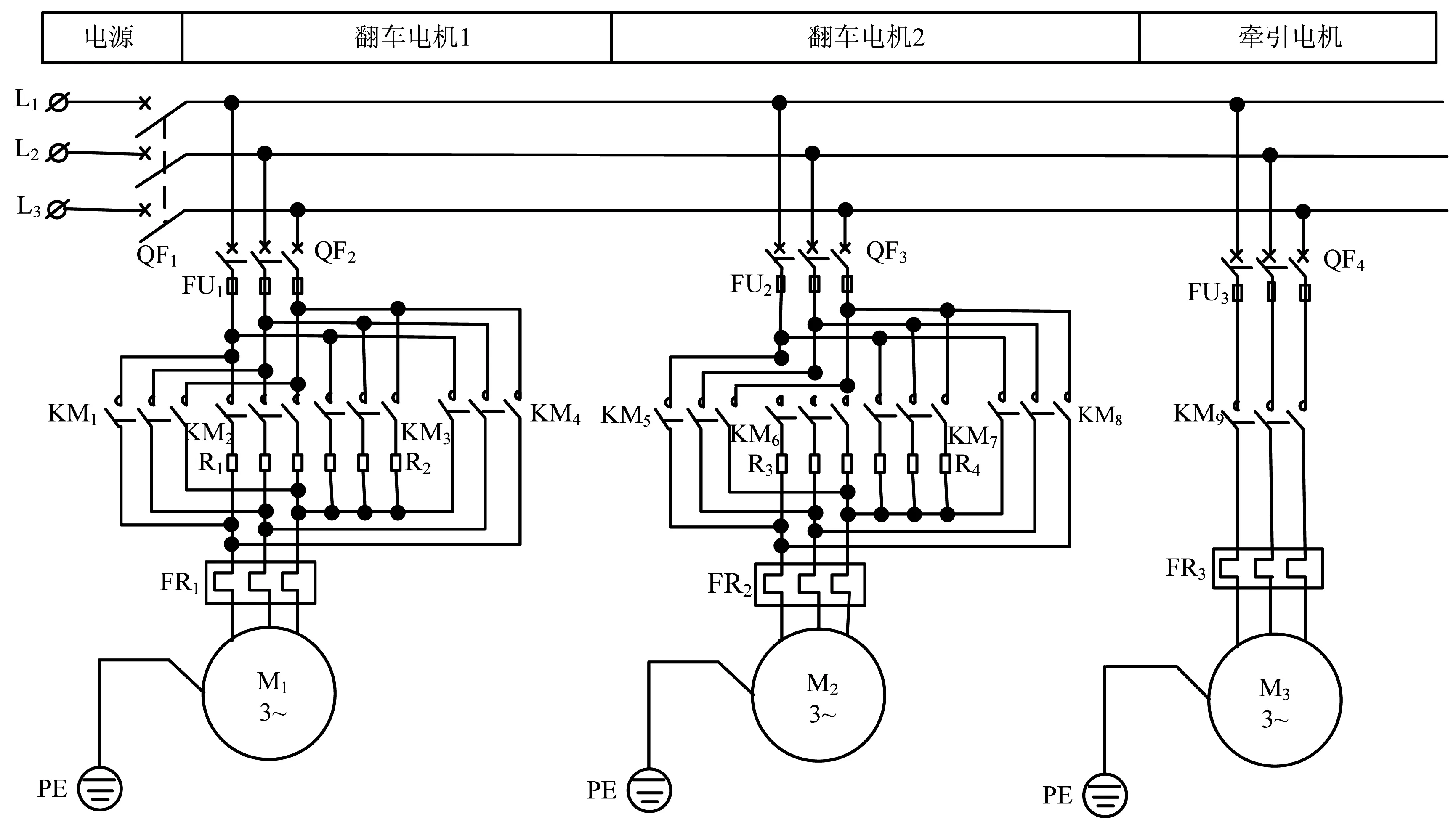

翻車控制系統的主控制電路如圖3所示。

圖3 翻車控制系統的主控制電路

系統主電路由三相交流異步電機、斷路器、接觸器、熔斷器、電阻和熱繼電器等構成。電機M1和M2為翻車電機,M3為牽引電機。熱繼電器 FR1~FR3和熔斷器FU1~FU3分別實現對M1~M3的過載與短路保護。電阻R1~R4通過定子繞組串電阻的方式實現電機低速轉動,為翻車系統安全平穩啟動和低速制動提供保證。電源總開關QF1和QF2~ QF4分別控制整個主系統、兩個翻車系統和牽引系統的通/斷,同時可實現過載、短路、欠電壓和過電流保護。KM2和KM6控制兩個翻車電機的低速正轉,KM1和KM5控制兩個翻車電機的高速正轉。KM3和KM7控制兩個翻車電機的低速回翻,KM4和KM8用來控制兩個翻車電機配合PID調節進行均速回翻。KM9實現重牛推車器對敞車駛入/駛離翻車區的牽引。

2.2 翻車控制系統程序設計

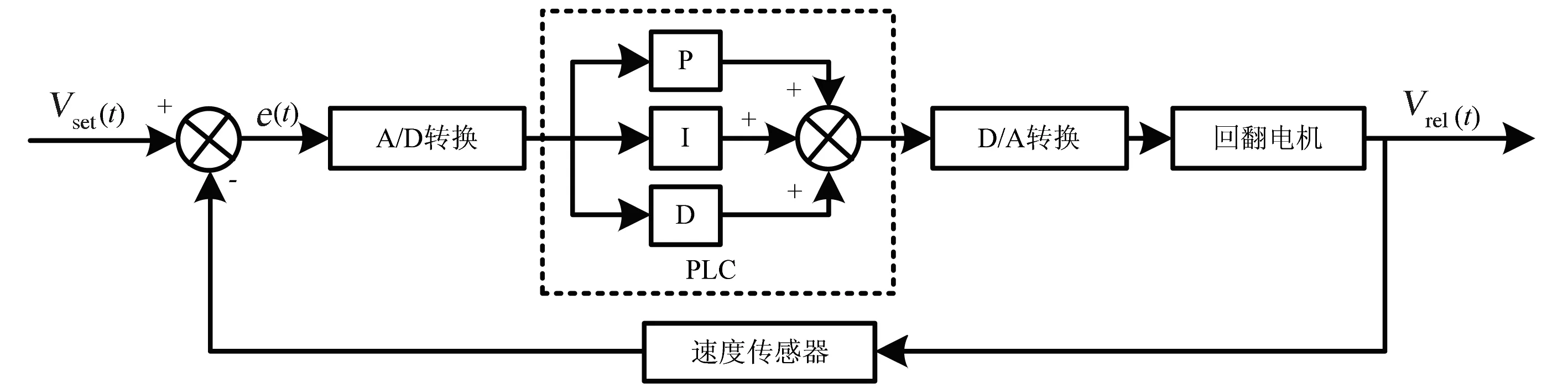

本文以回翻轉速PID控制為例闡述程序設計過程,結構框圖如圖4所示。其中Vset(t)為速度給定值,e(t)為速度偏差,Vrel(t)為速度實際值。

圖4 回翻轉速PID控制結構框圖

回翻轉速作為模擬信號不能直接送入PLC主控制器,系統增加了模擬量采集模塊,需先經過A/D轉換為數字信號,PLC處理完成之后再由D/A模塊轉為模擬信號實現速度控制。故此,在如式(1)所示的經典PID算法[5]的基礎上選擇得出如式(2)所示的數字式PID控制算法實現對回翻轉速的精準控制。

(1)

(2)

式(1)~(2)中:V(t)為回翻轉速實際值Vrel(t);V0為回翻轉速電機的初始值;T為采樣時間;Ti為積分時間;Td為微分時間;Kp為比例系數。PID的初始參數使用MOV_W指令進行賦值。通過工程經驗中常用的試湊獲得本設計最佳參數分別為:Vset(t)=1 200 r/min,Kp=1、T=30 s、Ti=0.3 s、Td=900 s。

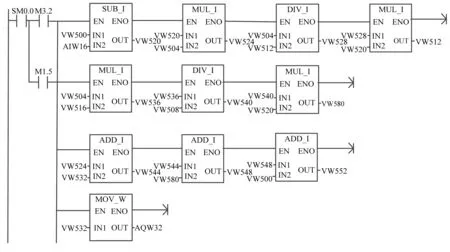

回翻轉速PID控制的核心程序如圖5所示。

圖5 回翻轉速PID控制程序

當滿足自動控制模式時,由SBU_I指令將設定值Vset(k)與速度傳感器檢測變送反饋值AIW16作差,標記偏差e(k)為VW520。再結合式(2)由MUL_I指令實現VW520與Kp(VW504)求積運算,并將此值送入VW524中暫存。再通過DIV_I指令實現比例系數Kp(VW502)與積分時間Ti(VW512)的整數除法運算,將值暫存于VW528中。由VW528與偏差VW520作整數乘法,將積分項的和暫存于VW532。然后由MUL_I指令實現比例系數此時比例項(VW540)與微分項(VW516)求積的結果暫存于VW536,并將DIV_I指令實現VW536與T(VW508)作商。最后,將VW540與偏差VW520求積作為微分項的總和(VW580)。通過ADD_I指令將比例項總和(VW524)、積分項總和(VW532)、微分項總和(VW580)與速度V0作和賦值給VW552全局數據存儲單元。最后通過MOV_W指令將VW552送入AQW32作為PID整定完成的回翻電機轉速實際輸出值。

3 監控系統參數配置與上位機軟件開發

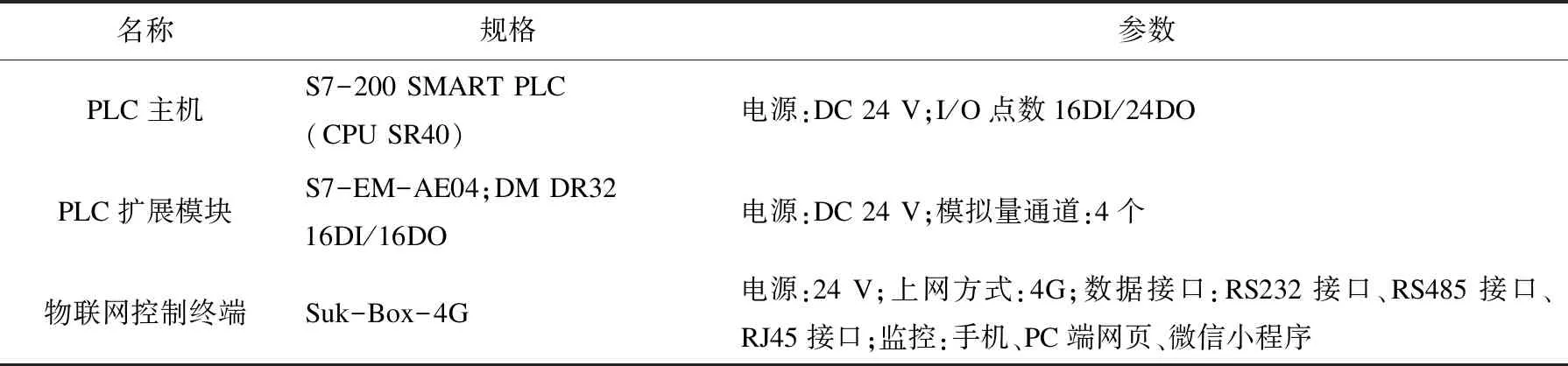

翻車控制系統由硬件模塊和云平臺組成,主控制器為SIMENS S7-200 SMART PLC。通過速控云(上海)智能科技有限公司的速控云盒子Suk-Box-4G無線網關模塊組建無線控制系統,實現了網關數據采集、協議驅動和邊緣計算。上位機為其自帶的云平臺(手機App/電腦網頁)完成了數據上云,提升了數據的透明度與管控效率,設備參數設置如表1所示。上位機與速控云盒子通過4G網絡進行數據交換、速控云盒子與SIMATIC Controller(S7-200 SMART SR40)以Ethernet cable方式進行數據傳輸,模擬量擴展模塊與PLC間的通信選擇PROFIBUS[6-7]方式。其中,上位機軟件開發流程如圖6所示。

表1 翻車監控系統設備參數

圖6 上位機軟件開發流程

4 翻車控制系統測試

翻車控制系統的主界面如圖7所示。該界面可實現手/自動系統的啟動與狀態顯示。通過監控界面可實現對系統運行的控制,并借助曲線界面分析當前翻車運行的實時數據,通過云平臺可在線查閱設備運行的當前與歷史數據,提高了翻車控制系統的自動化程度。

圖7 翻車控制系統的手機監控主界面

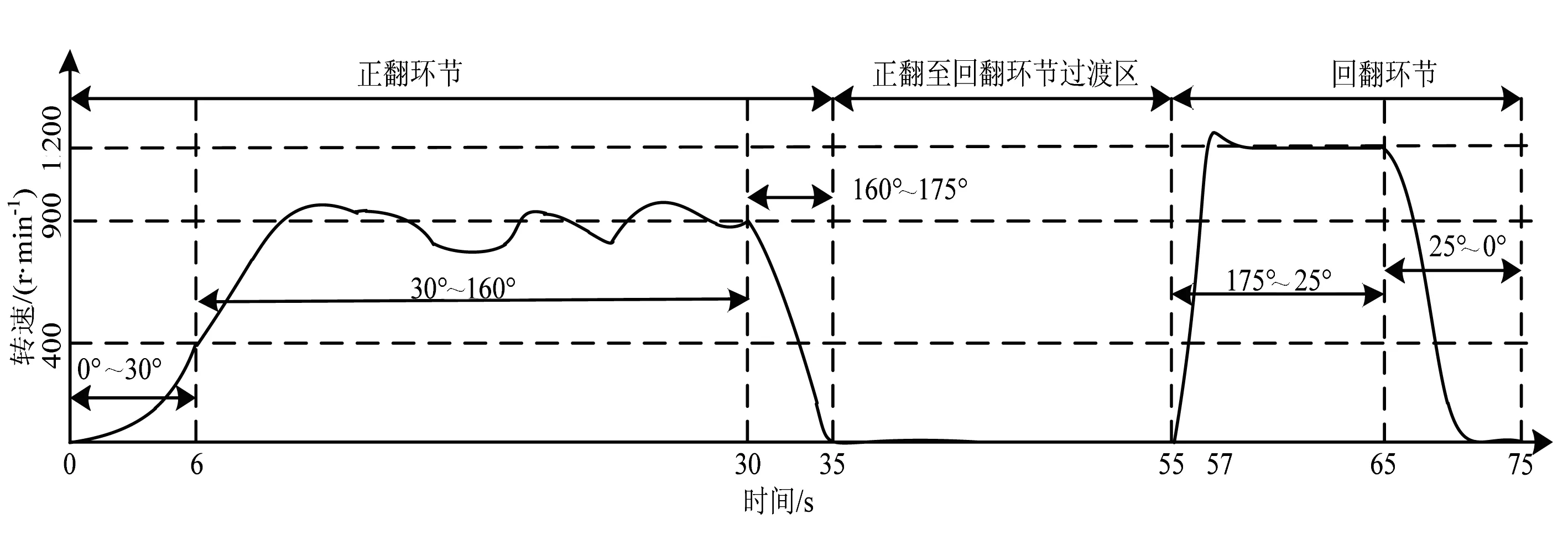

翻車控制系統的翻車電機的速度曲線如圖8所示。

圖8 翻車機速度曲線

系統在6 s內可實現低速正翻至30°。6~30 s內為高速正翻,由于電機給定功率恒定,隨著正翻角度加大物料實時減輕,速度在900 r/min左右存在波動。30~35 s內卸料基本完成,正翻結束,轉速迅速回落,快速降低為0。35~55 s內屬于過渡區,翻車電機停止運行,系統抱閘鎖死。從55 s開始,系統進行空車回翻,由于PID算法的調控,經過2 s的超調后回翻轉速恒定在1 200 r/min。65 s回翻至25°,系統降速回落,至75 s整個回翻過程完成。

5 結論

本文設計的物聯網+PLC的翻車控制系統提高了原系統回翻對位不準的問題,改善了翻轉精度且融合了物聯網技術實現了對翻車控制系統的遠程監控、工情數據管理的能力。測試結果表明,本設計控制性能好、操作維護方便。