基于串級滑模控制的電子液壓制動系統控制

馬 果,劉一平,吳世林,孫智威

(1.柳州五菱汽車工業有限公司,廣西 柳州 545007;2.武漢理工大學現代汽車零部件技術湖北省重點實驗室,湖北 武漢 430070;3.武漢理工大學汽車零部件技術湖北省協同創新中心,湖北 武漢 430070)

0 引言

線控制動系統相對應傳統制動系統而言,具有安全、舒適、響應快、制動力精確可控、易于實現再生制動等優點,并且可通過控制算法實現ABS、ESP 等主動安全控制功能,更加符合電動汽車的制動需求。在上述背景下,線控制動技術已成為各大零部件供應商、主機廠的重點關注對象。

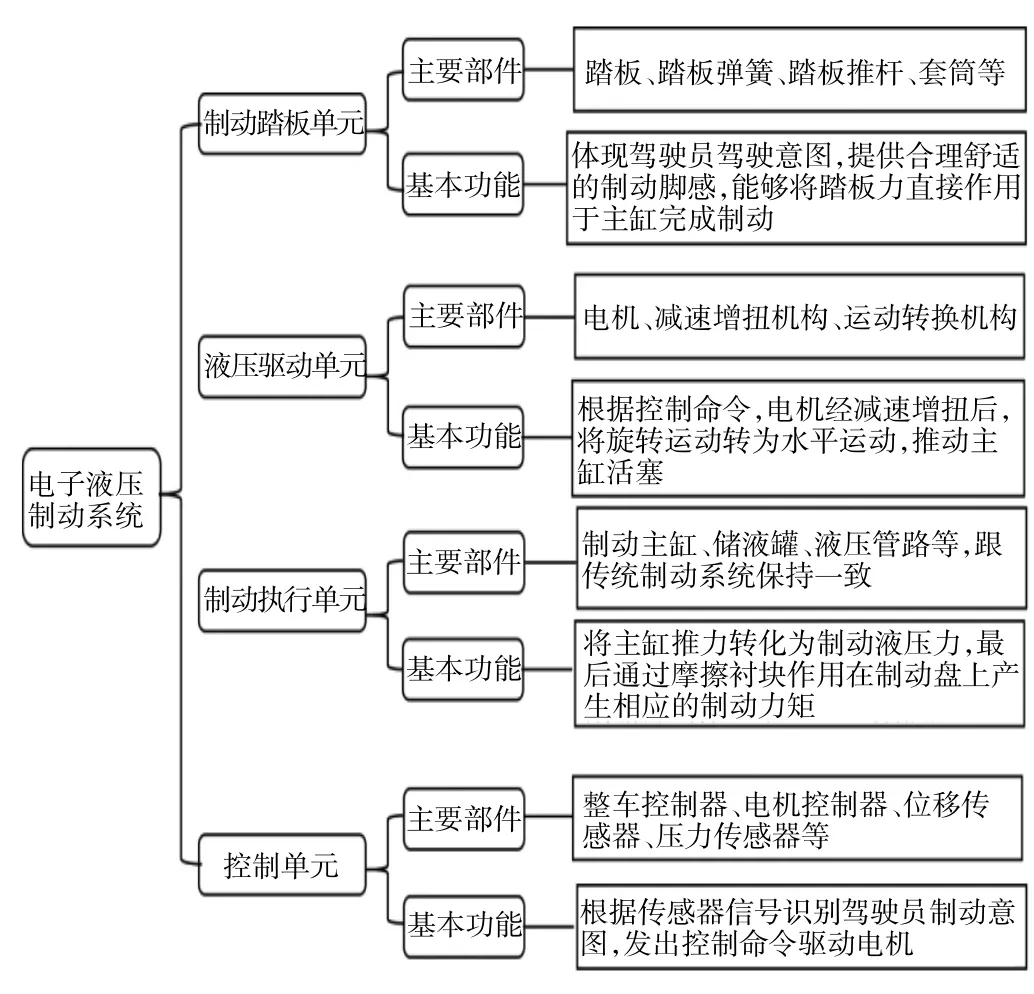

目前的線控制動方案主要有電子液壓制動系統、電子機械制動系統兩種。電子液壓制動系統的結構組成具有共性,主要由制動踏板單元、液壓驅動單元、制動執行單元、控制單元四大部分組成,具體見圖1。各組成單元都有其各自的功能,如制動踏板單元用于體現駕駛員意圖,提供舒適合理的制動腳感,在失效情形下能夠將踏板力直接作用于制動主缸完成制動。電子液壓制動系統就是將以上四大基本單元有機組成在一起配合控制算法實現復雜的線控制動功能,如自主制動模式、助力制動模式、能量再生制動模式、失效制動模式等[1]。

圖1 電子液壓制動系統結構組成

EHB 系統具有較大的摩擦力,系統表現出很強的非線性特征[2],呈現出建壓、泄壓有較大延遲、存在死區的現象[3-5],給系統精確控制帶來挑戰。為解決這一問題,國內外學者做了大量研究,可以分為單控制量、雙控量兩大類[6]。單控制量控制主要以壓力或位移為單一控制量,通過在傳統PID 控制中加入補償信號或者采用滑模控制來改善控制效果。如余卓平[7]在傳統PID 控制中引入摩擦力振顫補償信號。I.-J.Yang[8]通過采用滑模控制來提高系統的魯棒性從而提高目標壓力跟蹤精度。而雙控制量主要是對主缸液壓力、活塞推桿位移或速度同時進行控制,具備位移控制的快速建壓、消除“殘留液壓力”的特點,又具有壓力控制的液壓力精確跟隨的優點,具有雙重屬性,控制效果良好。如Panzani[9]提出了位移及壓力雙控制量的自適應控制算法,試驗結果表明能夠很好地適應系統的非線性特性而且具有一定的魯棒性。儲文龍[10]提出壓力與速度相結合的串級PID 控制算法,試驗研究顯示雙控制量的雙環控制算法較單壓力閉環控制具有更好的響應速度。

由于滑模控制具有很強的魯棒性,能夠適用于線性與非線性系統、連續與離散系統、確定性與不確定性系統[11]。另一方面位移及壓力雙控制量控制較單一控制量控制相比具有更好的控制性能,因此本研究嘗試設計有效的雙控制量串級滑模控制算法,使實際主缸液壓力響應能夠較好地跟蹤目標信號。最后通過硬件在環試驗驗證了該控制算法的正確性。

1 臺架試驗平臺

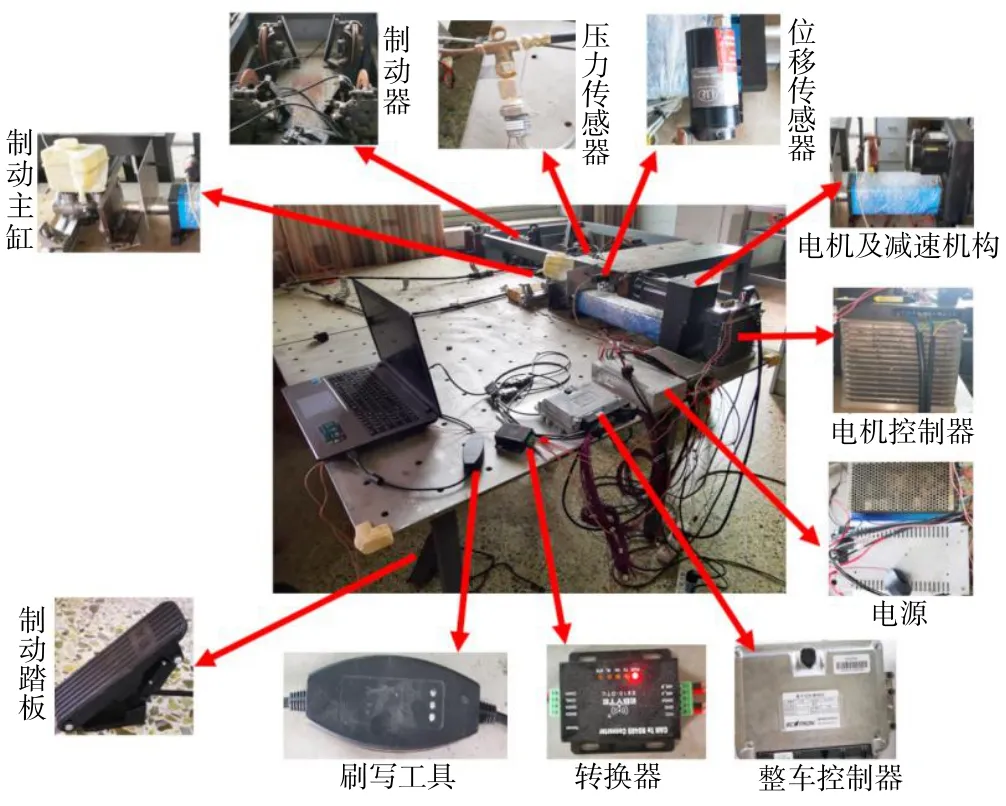

為驗證本文提出的滑模串級控制算法,搭建了如圖2 所示的EHB 臺架試驗系統,以便開展硬件在環試驗。

圖2 臺架試驗系統

該系統主要由上位機、整車控制器、制動踏板、位移傳感器、壓力傳感器、兩個穩壓電源、485 轉CAN通訊轉換器、CAN 總線刷寫工具、電機驅動器、電機、減速機構、制動主缸、液壓管路及四個終端盤式制動器組成。傳感器的主要參數見表1。

表1 傳感器主要參數

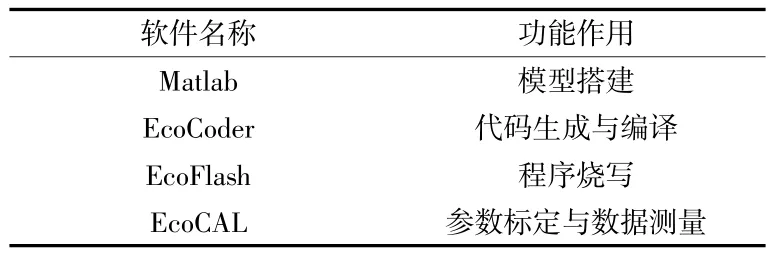

上位機主要裝有MATLAB、EcoFlash、EcoCAL、EcoCoder 等軟件,見表2 所列。系統支持模塊化建模、支持代碼一鍵生成,并可以通過CAN 總線刷寫工具和標定軟件快速進行算法迭代開發與驗證,具有效率高、操作簡便等優點。使用時,在MATLAB 中搭建算法模型并確定標定的量與測量的量,利用EcoCoder直接生成可刷寫的MOT 文件與標準的A2L 文件。并通過燒寫工具結合EcoFlash 將MOT 文件寫入VCU,最后利用EcoCAL 讀取A2L 文件就可實現臺架數據的實時快速采集與算法參數標定。

表2 臺架系統軟件

2 串級滑模液壓力控制算法

電子液壓制動系統具有多種制動模式,其多模式工作原理如圖3 所示。再生制動、助力制動、自主自動這三種制動模式,都包含通過控制電機驅動主缸建壓過程,只是觸發條件不同,助力制動是電動助力液壓制動單元最根本、核心的功能。因此EHB 的開發從算法控制層面來講,首要的核心任務是保證助力制動時系統能夠對制動目標液壓力進行準確、快速、穩定的跟隨。為此,此次提出的算法主要用于解決電子液壓制動系統助力制動時的液壓力跟隨問題。

圖3 電子液壓制動系統工作原理

在閉環控制中,算法控制精度的好壞很大程度受傳感器采集信號的品質影響,為防止出現噪聲信號干擾提高算法的魯棒性,因此對用于算法控制的采集信號應采用濾波器進行噪聲信號過濾處理。

忽略制動管路的影響,同時不考慮電機的響應特性,系統數學模型可以簡化,如圖4 所示。簡化的模型可看作兩部分組成,分別為電機力矩到推桿位移部分、推桿位移到液壓力部分。

圖4 EHB 系統簡化模型

對于電機扭矩到推桿位移部分,其數學模型為:

式中:m為主缸推桿等效質量;c為主缸推桿等效阻尼;k為主缸推桿等效剛度;x為主缸推桿位移;f為推桿摩擦力;F為制動主缸的反作用力;T為電機輸出力矩;k1為速機構傳動比與小齒輪半徑之比。

對于推桿位移到液壓部分,忽略液體泄漏,其數學模型為:

式中,P為主缸實際液壓力;A為制動腔活塞面積;V為制動腔內液體體積;Ke為體積模量。

結合滑模控制具有較強魯棒性適用于非線性系統的特性,及雙控制量控制較單壓力控制較優的特點,采用解耦控制的思想,設計了基于壓力與位移的雙控制量串級滑模控制算法,用于EHB 系統液壓力跟隨。其系統結構框圖如圖5 所示。

圖5 串級滑模結構框圖

設定壓力控制誤差為e1,位移控制誤差為e2。

設計壓力滑模反饋控制器滑模面為:

設計位移滑模反饋控制器滑模面為:

其中c1、c2為正常數,其數值大小影響系統的收斂快慢與控制品質,過大會引起系統振顫,過小收斂慢。

假設系統干擾有界,滿足不等式:

式中,δ為正實數。

構造李雅普諾夫函數:

則,

為使系統能快速收斂,要求在S≠0 時,<0 恒成立。

設計位移滑模控制器控制函數ux為:

將式帶入得:

因此,設計的位移滑模控制器控制函數ux能夠是使被控系統收斂。

為進一步降低滑模抖振現象,用飽和函數替替代切函數,飽和函數表達是如下:

式中△> 0,為正常數。其數值越大對削弱抖振越有益,但不宜過大,過大對收斂速度有影響,應根據實際情況取值。

結合式(7)(11)(13),位移環滑模反饋控制器其控制函數為:

對于壓力環滑模反饋控制器的控制函數,由于其與位移環滑模控制同理,這里不再多討論。

3 試驗驗證

為驗證提出的雙控制量串級滑模控制算法的有效性,開展了臺架試驗,對階躍、正弦、實時隨機踏板信號進行了目標液壓力跟隨測試。

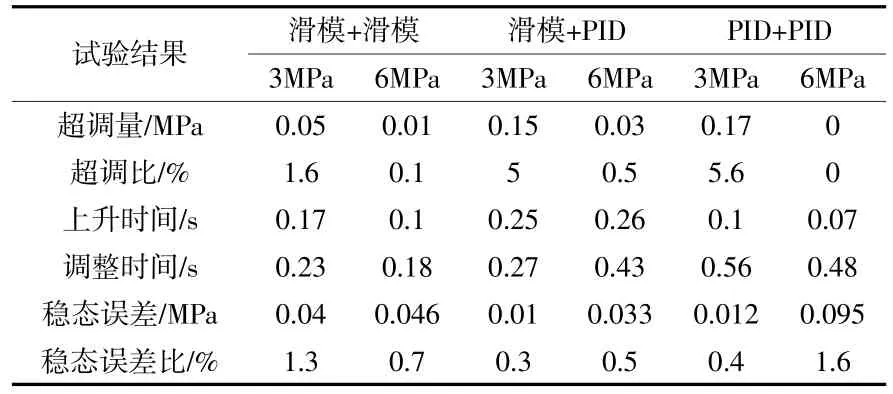

3.1 階躍信號跟隨

0.5 s 時產生幅值分別產生3 MPa、6 MPa 的階躍信號。在該測試工況下,對雙控制量的串級滑模控制、壓力外環為滑模控制位移內環為PID 控制、壓力外環及位移內環均為PID 控制三種算法進行測試對比,其試驗結果分別如圖6 及表3 所示。系統響應的評價指標采用超調量、超調比、上升時間、調整時間、穩態誤差和穩態誤差比。

表3 階躍信號跟隨結果對比

3.2 正弦信號跟隨

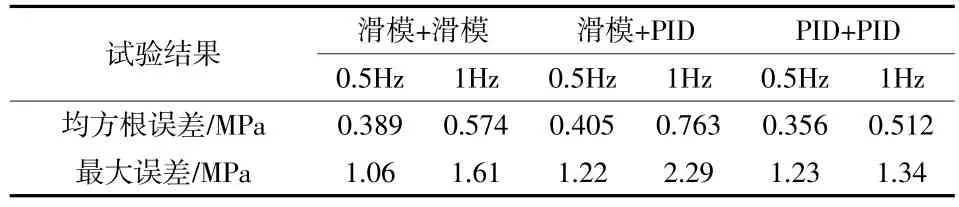

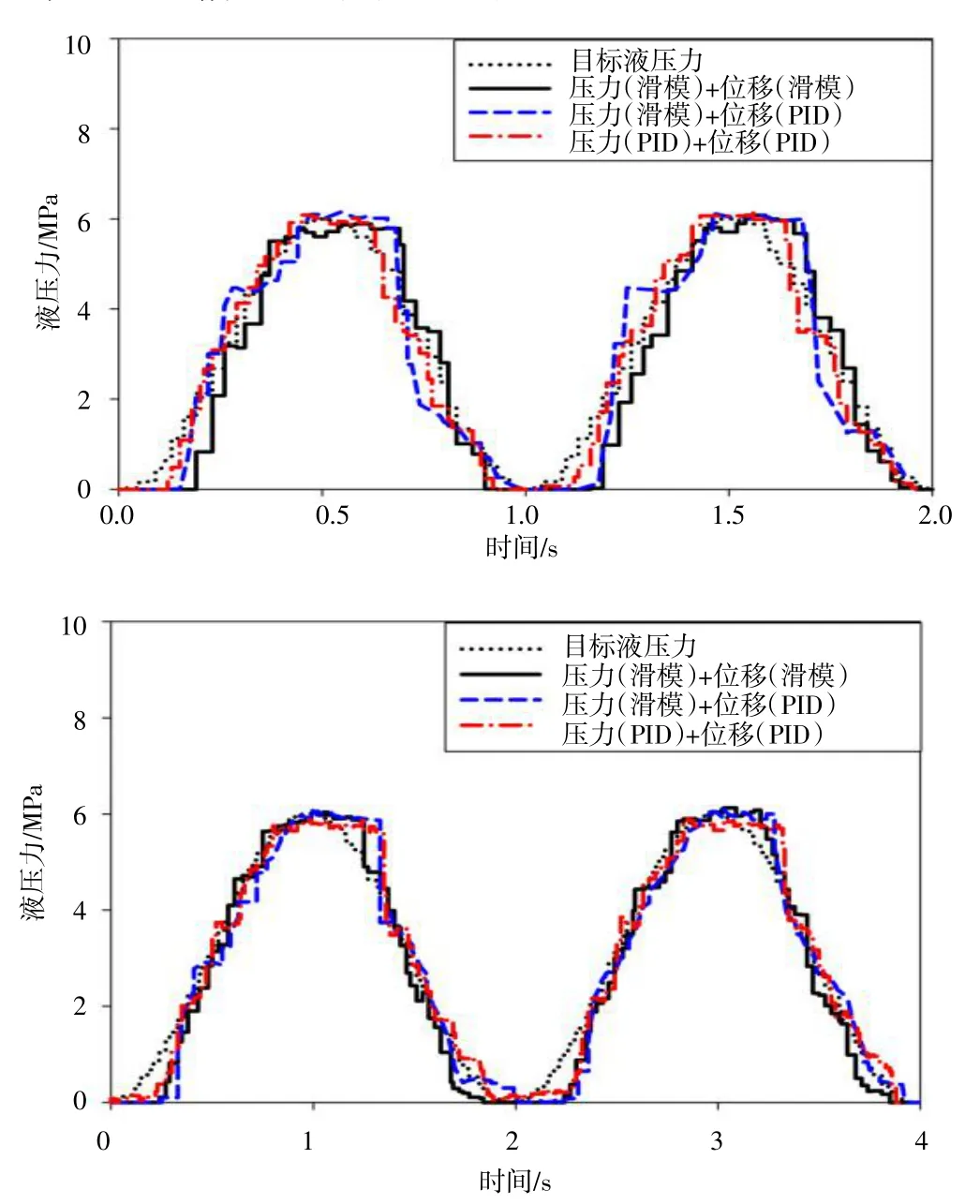

為進一步驗證串級滑模控制算法在目標液壓力平緩變化下的跟隨效果。在臺架上對偏移量為3 MPa、幅值為3 MPa 的不同頻率正弦信號開展了液壓力跟隨測試,試驗正弦信號跟隨結果如圖7 所示,不同頻率的正弦信號跟蹤結果見表4。

表4 不同頻率正弦信號跟蹤結果對比

圖7 0.5HZ 和1HZ 正弦信號跟隨結果

從不同頻率的正弦信號跟蹤結果來看,系統主缸的實際液壓力跟隨效果良好。對比不同頻率正弦信號的均方根誤差及最大誤差,系統的跟隨精度受目標液壓力信號的頻率影響較大。頻率越高,系統液壓力跟蹤效果越差。該現象的原因主要是由EHB 系統的摩擦非線性特性造成,頻率越快系統累積的誤差越大。同階躍信號跟隨結果相比,可看出系統跟隨瞬時變化率較大的目標液壓力信號效果更好,其響應速度更快、液壓力跟隨精度跟高。

3.3 隨機踏板信號跟隨

由于給定的階躍信號、正弦信號其信號品質較好,同時駕駛員踩踏踏板產生的輸入信號更加復雜,因此階躍信號、正弦信號的跟隨效果并不能完全真實反應實際的踏板信號跟隨情況。為驗證串級滑模算法跟隨真實踏板信號的效果,進行了真實踩踏踏板產生的實時隨機信號跟隨試驗。考慮到不同濾波器可能會影響串級滑模算法的跟蹤精度,為此對一階卡爾曼濾波器、一階低通濾、不加濾波器三種方案都進行了測試。由于是試驗人員真實隨機踩踏踏板,很難保證目標液壓力信號一致,故三種方案目標液壓力信號均不一樣。三種方案的測試結果如圖8 所示。其中圖8 中的a 圖為采用一階卡爾曼濾波器方案測試結果,b 圖為無濾波器方案測試結果,c 圖為一階低通濾波器方案測試結果。

圖8 隨機踏板信號跟隨結果

從試驗結果來看,濾波器對算法的跟隨精度有影響,串級滑模控制算法配合一階卡爾曼濾波器時,系統對踏板輸入的隨機實時信號具備較好的跟隨效果,均方跟誤差僅0.248。系統對踏板輸入信號響應快,跟隨精度高,尤其對瞬時變化率較大的目標信號段尤為突出。目標信號變化率由大突變到小時,誤差相對而言會變大,具體表現為建壓上升階段實際液壓力不夠,泄壓下降階段有一定超調,分別如圖8(a)中的3.1 s 到4.1 s 曲線段、6.4 s 到7.3 s 曲線段所示。與階躍信號與正弦信號測試所呈現的結果一致。這反映了,駕駛員踩踏踏板的速率會對目標液跟隨精度產生影響,以合理的速率勻速踩踏踏板跟隨效果會更好。

4 結論

(1)本研究完成的雙控制量串級滑模控制算法,能夠較好滿足目標液壓力跟隨,響應速度快、跟蹤精度較高,具備較好的工況適應性。踏板實時信號跟隨均方根誤差僅為0.248,能夠滿足制動系統要求。

(2)系統跟隨精度受頻率影響,高頻信號的跟隨精度較低頻信號的跟隨精度低。

(3)目標液壓力的瞬時變化率對跟隨精度、系統響應有一定影響,小變化率的目標液壓力跟隨效果較大變化率的目標液液壓力跟隨效果差。