基于等效傳熱和動態(tài)熱流分配的限滑離合器溫度場研究

金嘉璽, 楊樹軍*, 彭增雄, 陳俏兒, 李學良, 潘輝, 連壯

(1.燕山大學 車輛與能源學院, 河北 秦皇島 066004; 2.北京理工大學 機械與車輛學院, 北京 100081;3.燕山大學 里仁學院, 河北 秦皇島 066004)

0 引言

限滑離合器區(qū)別于液力自動變速器中動力換擋濕式離合器,為保證四驅(qū)山地越野車輛優(yōu)越動力性能,車輛復雜行駛工況中摩擦副主、被動端轉(zhuǎn)速及軸向壓緊力耦合急劇變化,間隙潤滑油膜對流傳熱特征多變,接觸界面持續(xù)產(chǎn)生滑摩熱流。離合器頻繁接合導致摩擦元件熱量不斷積累[1],溫度場非線性變化不僅干擾扭矩精準傳遞,甚至造成離合器過熱變形而失效[2-4]。

針對濕式離合器對流傳熱特性,馬彪等[5]基于集總參數(shù)法建立換擋離合器接合過程熱阻網(wǎng)絡(luò)模型,結(jié)合試驗研究了離合器平均溫升特性。Berglund等[6]根據(jù)試驗擬合了限滑差速器不同元件對流傳熱系數(shù)表達式,建立了離合器溫度預測半經(jīng)驗模型。Kim等[7]結(jié)合試驗數(shù)據(jù)采用非支配排序遺傳算法優(yōu)化獲取了不同滑摩工況的對流換熱系數(shù)。Kong等[8]考慮摩擦片花紋形狀,通過計算流體力學(CFD)分析離合器不同接合階段的潤滑油對流冷卻效果。吳邦治等[9]研究了腔體流場三維速度分布,獲取了離合器溝槽潤滑油強制掃掠換熱系數(shù)。吳健鵬等[10]考慮摩擦副滑摩區(qū)域局部油膜換熱效應,建立了包含溝槽油液、流動薄膜及空氣的對流傳熱優(yōu)化模型。鮑和云等[11]在離合器均布熱流條件下仿真分析了華夫槽中流動油液的傳熱情況。試驗與仿真提供了多種對流傳熱系數(shù)計算方法,但難以滿足限滑離合器多潤滑狀態(tài)冷卻效果的快速準確估計。

針對濕式離合器不同滑摩工況溫度場分布研究,Zhang等[12]根據(jù)離合器接合過程能量流動,結(jié)合試驗分析求解了不同操作條件及材料屬性對鋼片平均溫度影響。王鈺明等[13]建立了分動器工作過程中摩擦副熱力學模型以求解熱負荷狀態(tài)下離合器表面最高溫度。趙二輝等[14]通過點熱源積分法計算了離合器接觸表面任意點實時溫度。Yang等[15]采用傅里葉變換求解了離合器瞬態(tài)導熱方程,并以試驗測量了不同半徑的動態(tài)溫度變化。Abdullah等[16]采用伽遼金法求解了離合器軸對稱有限元熱傳導方程以研究摩擦副在不同熱流輸入的徑向溫度差異。Wu等[17]進行了流、固耦合傳熱仿真,并通過試驗獲得了離合器徑向、周向溫度場分布。Bao等[18]利用熱邊界法研究了離合器瞬態(tài)熱加載各網(wǎng)格區(qū)域溫度場分布,并通過SAE#2試驗臺分析了不同槽形離合器溫度變化特性。以上溫度場計算均假設(shè)離合器接合過程滑摩熱流分配恒定,但有研究表明接觸界面熱流分配隨滑摩時間進行由初始值變化為另一個穩(wěn)態(tài)值[19],考慮限滑離合器持續(xù)滑摩的工況特征,摩擦元件恒定熱流分配假設(shè)會導致溫度場求解偏差。

綜上所述,國內(nèi)外諸多學者針對濕式離合器滑摩過程流、固對流傳熱特性及溫度場分布預測方法進行了深入探索及試驗研究,但目前尚缺乏離合器多潤滑狀態(tài)對流傳熱系數(shù)高效估計方法及持續(xù)滑摩過程熱流動態(tài)分配特性研究,難以準確預測限滑離合器多工況寬時長滑摩條件下溫度場變化。

本文通過研究濕式離合器間隙油膜等效速度場分布,提出流、固等效對流傳熱系數(shù)計算方法,考慮接觸界面溫度約束,利用熱平衡法構(gòu)建摩擦副節(jié)點能量守恒有限差分方程,并設(shè)計不同相對轉(zhuǎn)速差、潤滑油溫滑摩試驗,開展動態(tài)熱流分配過程中限滑離合器溫度場預測模型驗證,探明不同滑摩工況中接觸界面實際能量流動對離合器溫升特性影響。

1 限滑離合器等效傳熱分析

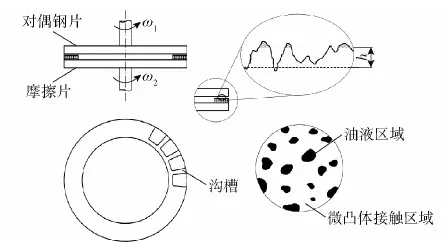

限滑離合器為適應車輛突變復雜工況軸間扭矩分配需求,長時間保持微滑工作狀態(tài),法向壓力與相對轉(zhuǎn)速差隨機耦合快速精準可靠傳遞目標扭矩,其滑摩工作機理如圖1所示,圖中ω1為對偶鋼片轉(zhuǎn)速,ω2為摩擦片轉(zhuǎn)速,h為摩擦副名義油膜厚度。摩擦片與對偶鋼片間隙中微凸體彈性形變與油膜動壓耦合承載外界法向作用力;在離合器相對旋轉(zhuǎn)過程中,摩擦副溝槽與滑摩區(qū)域間隙的流動潤滑油通過對流傳熱可削減由接觸微凸體與黏性潤滑油膜周向剪切在接觸界面產(chǎn)生的滑摩熱流。本文基于摩擦副平均間隙油膜等效假設(shè)研究其冷卻區(qū)域速度場分布特點,計算滑摩界面不同位置等效對流傳熱系數(shù)。

圖1 限滑離合器原理圖Fig.1 Schematic diagram of limited slip clutch

1.1 摩擦副等效膜厚確定

(1)

(2)

(3)

(4)

(5)

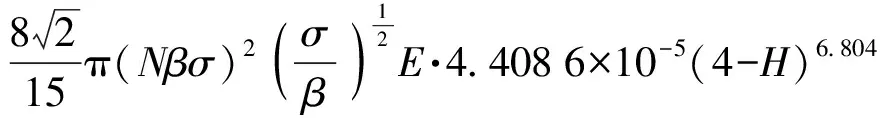

式中:A、B分別為簡化系數(shù);μ為潤滑油動力黏度;r1、r2分別為摩擦副內(nèi)外半徑;ξ為溝槽面積占比;C為實際粗糙接觸面積與總滑摩面積之比;pc為微凸體承載壓強;ro、ri分別為試驗臺環(huán)形液壓缸內(nèi)外半徑;φr為Patir-Cheng壓力流量因子;φ、d分別為摩擦襯片滲透性、厚度;ρoil為潤滑油密度;β、N分別為微凸體曲率半徑、分布密度;σ、E分別為摩擦副聯(lián)合粗糙度均方根值、等效彈性模量;H為膜厚比,H=h/σ。

在限滑離合器滑摩過程中,摩擦副溝槽及滑摩區(qū)域潤滑油由于離合器旋轉(zhuǎn)離心效應和相對轉(zhuǎn)速差剪切作用在徑向、周向產(chǎn)生流動,以掃掠平板方式與摩擦元件進行強制對流傳熱。本文根據(jù)摩擦副間隙潤滑油體積不變原則,將其等效至整個滑摩表面,通過流、固換熱原理研究不同潤滑狀態(tài)的等效對流傳熱系數(shù)分布。摩擦副等效油膜厚度heff可定義為

(6)

Ag=ngwghg

(7)

式中:ng、wg、hg分別為摩擦片徑向溝槽數(shù)量、寬度、深度;Ag為溝槽在滑摩平面投影面積;Az為限滑離合器滑摩表面積。

1.2 流、固對流傳熱等效模型

根據(jù)1.1節(jié)對摩擦副間隙潤滑油等效假設(shè)分析,結(jié)合平板縫隙流體層流運動及質(zhì)量流量守恒原理,忽略油膜厚度方向流速,可得滑摩表面任意半徑r處微元截面潤滑油的徑向等效速度vr、周向等效速度vθ分別為

(8)

式中:Q為單個摩擦副入口供給潤滑油流量;vc為不同滑摩半徑處等效油膜離心速度。

基于離合器間隙流體運動動量守恒,vc為

(9)

根據(jù)傳熱學理論中邊界層法對局部流、固強制對流平均傳熱系數(shù)分析,可以獲得限滑離合器某一半徑r潤滑油膜的等效對流傳熱系數(shù)hx(r)為

(10)

(11)

(12)

式中:λoil為潤滑油熱導率;coil為潤滑油定壓比熱;x為流體對流散熱微元特征長度;Pr為無量綱普朗特數(shù);Rex為以x為特征長度的局部雷諾數(shù);vx為流體對應散熱微元的特征速度。按照邊界層型對流傳熱推導模型定義,上述特征長度為對應微元半徑,特征速度為該微元間隙潤滑油等效速度矢量和。

摩擦副間隙潤滑油流動速度隨著離合器相對轉(zhuǎn)速差增加而增大,局部等效對流傳熱系數(shù)也因此提高,但離合器冷卻效果還與摩擦副實際冷卻面積大小相關(guān)。若當限滑離合器具有較高旋轉(zhuǎn)速度導致潤滑油供給流量不足以滿足油膜的離心需求而無法充滿整個摩擦間隙時,會造成潤滑油膜破裂而發(fā)生空化,縮小了對流傳熱區(qū)域。根據(jù)間隙潤滑油量體積相等,摩擦副在半徑r處微元環(huán)所對應流、固對流傳熱實際冷卻面積Am(r)為

(13)

(14)

式中:dr為微元環(huán)徑向長度;Qc為單一摩擦副不同半徑處離心需求流量。

根據(jù)牛頓冷卻公式可得摩擦副間隙半徑r處潤滑油對流冷卻等效功率qm(r)為

qm(r)=hx(r)A(r)ΔT

(15)

式中:ΔT為流、固溫差。

2 動態(tài)熱流分配離合器溫度場研究

限滑離合器溫度場分布由實際滑摩熱流輸入與內(nèi)部熱傳導作用共同決定。根據(jù)固體內(nèi)部多維熱傳導理論,利用熱平衡法建立摩擦元件各網(wǎng)格節(jié)點能量守恒有限差分方程,研究離合器動態(tài)熱流分配規(guī)律,實時預測離合器溫度場分布。

2.1 離合器動態(tài)熱流分配

限滑離合器通常工作于持續(xù)滑摩狀態(tài),在扭矩傳遞過程中摩擦副滑摩功以熱流密度形式在接觸界面分別輸入至摩擦片與對偶鋼片。考慮滑摩界面不同徑向位置對摩擦轉(zhuǎn)矩影響,假設(shè)微凸體均勻分布于粗糙表面,在滑摩半徑r處產(chǎn)生的熱流密度值q(r)近似如式(16)所示:

(16)

式中:M為離合器傳遞總扭矩;n為離合器摩擦副數(shù)。

在以往離合器溫度模型研究中,大多數(shù)學者以經(jīng)典的Charron公式[21]表示接觸界面滑摩熱流在對偶鋼片的固定分配比例α:

(17)

式中:Ks、Kf分別為對偶鋼片、摩擦片熱導率;ρs、ρf分別為對偶鋼片、摩擦片密度;cs、cf分別為對偶鋼片、摩擦片比熱容。

但是,恒定熱流分配無法保證滑摩過程摩擦片與對偶鋼片接觸表面溫度連續(xù),不適合用于限滑離合器寬時長滑摩工況中摩擦副溫度場研究。為增加限滑離合器溫度場預測精度,在滑摩半徑r處對偶鋼片的熱流分配值qs(t)與摩擦片的熱流分配值qf(t)可分別用式(18)表示:

(18)

式中:α(t)為對偶鋼片的滑摩熱流動態(tài)分配系數(shù)。以滑摩界面熱流總和不變?yōu)樵瓌t、接觸界面溫度連續(xù)為約束,根據(jù)所要建立的摩擦元件節(jié)點能量守恒有限差分方程計算。

2.2 摩擦元件節(jié)點溫度有限差分模型

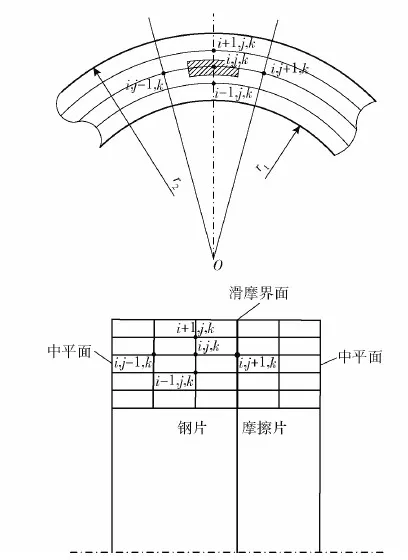

摩擦片和對偶鋼片在接觸界面不同位置上吸收滑摩熱流值具有差異性,因此離合器片增加自身溫度同時可在內(nèi)部溫度梯度作用下以熱傳導方式迫使內(nèi)部溫度重新分布。根據(jù)紙基摩擦襯片較低的吸熱、導熱能力及對偶鋼片溫度沿中平面軸對稱分布假設(shè),可取單邊摩擦襯片和半體積對偶鋼片沿徑向、周向、軸向進行網(wǎng)格劃分,其主視、側(cè)視如圖2所示。假設(shè)以網(wǎng)格節(jié)點為中心所代表的微元體內(nèi)部溫度、熱流量均勻分布,并且具有一致的物性參數(shù)。

圖2 摩擦副網(wǎng)格模型Fig.2 Mesh model of friction pairs

采用熱平衡法建立摩擦元件節(jié)點能量守恒方程:

(19)

對式(19)左側(cè)非穩(wěn)態(tài)項轉(zhuǎn)化為顯式差分格式,求解可得對偶鋼片各節(jié)點能量守恒一般方程為

(20)

(21)

ds(i)=ridθ

(22)

(23)

Voil(i)為第i個冷卻微元對應潤滑油體積。

對內(nèi)節(jié)點與上、下及中平面邊界節(jié)點,式(20)刪去滑摩熱流項與對流傳熱項;對滑摩邊界節(jié)點,式(20)減少相應的熱傳導項。同理,修改物性參數(shù)與動態(tài)熱流分配輸入值,式(20)也可用于表示摩擦片各節(jié)點溫度變化。

綜合離合器滑摩過程中產(chǎn)、散熱特征,潤滑油膜等效對流傳熱系數(shù)計算式(10)、接觸界面滑摩熱流分配式(18)以及摩擦副節(jié)點能量守恒有限差分方程式(20)共同組成了基于等效傳熱假設(shè)的限滑離合器全潤滑階段動態(tài)熱流分配溫度場預測模型。

2.3 動態(tài)熱流分配離合器溫度場求解

為避免非穩(wěn)態(tài)項顯式差分運算對溫度場模型求解出現(xiàn)不合理振蕩,根據(jù)有限差分方程求解法則,定義摩擦元件不同網(wǎng)格長度下內(nèi)節(jié)點與對流邊界節(jié)點所允許仿真步長Δt如式(24)、式(25)所示:

內(nèi)節(jié)點:

(24)

對流邊界節(jié)點:

(25)

式中:m=1,2分別表示對偶鋼片、摩擦片;Δx=min(dr、ds、dz)為最小網(wǎng)格長度。

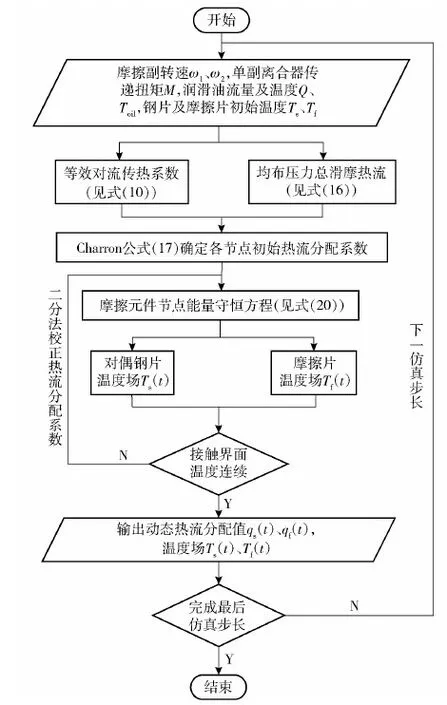

忽略離合器正常滑摩過程中周向溫度梯度,本文采用了所劃分的徑向、軸向網(wǎng)格,針對摩擦副區(qū)域(r,z,t)中設(shè)置的3.1 mm徑向與0.4 mm軸向空間步長及2.5 ms時間步長,在數(shù)學分析軟件中搭建該溫度場預測模型,仿真流程如圖3所示。離合器工況決定滑摩界面等效對流傳熱系數(shù)分布及總熱流密度生成,以恒定熱流分配模型假定各滑摩節(jié)點初始熱流分配系數(shù),通過摩擦元件節(jié)點能量守恒有限差分方程計算對偶鋼片、摩擦片溫度場。如果在兩元件滑摩表面對應節(jié)點溫度差值高于溫度連續(xù)性的要求限值,采用二分法逐步校正節(jié)點的熱流分配系數(shù),重新計算溫度場分布直至接觸表面滿足連續(xù)溫度約束,將其與滑摩熱流動態(tài)分配值一并輸出,繼續(xù)進行下一時間步長計算,待仿真達到設(shè)置時長,程序結(jié)束運行。

圖3 溫度場仿真計算流程Fig.3 Flowchart of simulation calculation for the temperature field

3 溫度場預測模型試驗驗證

3.1 限滑離合器溫度場預測試驗方法

本文以與某摩擦片供應商聯(lián)合開發(fā)的摩擦片、對偶鋼片為對象,其結(jié)構(gòu)、物性參數(shù)如表1所示,研究恒定冷卻油溫條件此摩擦副在不同滑摩工況的溫度場變化。

表1 摩擦副參數(shù)Table 1 Parameters of friction pairs

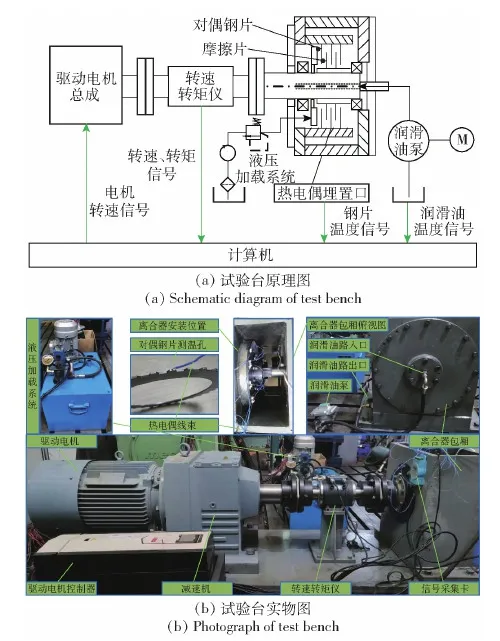

搭建摩擦片與對偶鋼片滑摩試驗臺(見圖4)開展限滑離合器多工況溫升特性試驗。對偶鋼片與摩擦片交替安裝于離合器包箱中,從動端與試驗臺機械制動,使對偶鋼片零轉(zhuǎn)速,以保證在其外花鍵處徑向打孔插入熱電偶,以此處監(jiān)測值代表對偶鋼片溫度變化,與溫度場仿真模型中花鍵處計算值進行對比分析;主動端摩擦片與變頻驅(qū)動電機相連,并由轉(zhuǎn)速轉(zhuǎn)矩儀記錄離合器在各工況的轉(zhuǎn)速與轉(zhuǎn)矩信號;獨立液壓加載系統(tǒng)調(diào)整液壓缸油壓改變離合器壓緊負載;潤滑油輔助系統(tǒng)供給摩擦副潤滑流量。以上信號均由工控平臺采集和控制,協(xié)同模擬限滑離合器各種滑摩工況。

圖4 離合器滑摩試驗臺Fig. 4 Test bench for the clutch

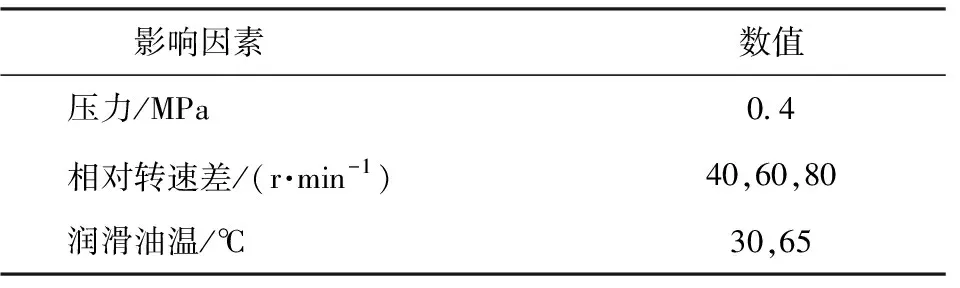

限滑離合器長時間處于低速差滑摩狀態(tài),摩擦副持續(xù)接受熱流輸入,跟隨離合器相對轉(zhuǎn)速差而變化的間隙油膜等效對流傳熱系數(shù)與流、固溫差耦合影響離合器冷卻效果,共同決定其溫度場變化。為驗證等效傳熱假設(shè)下所建立限滑離合器動態(tài)熱流分配過程中溫度場預測模型準確性,對標某越野型皮卡車輛行駛過程中分動器向前、向后輸出軸的轉(zhuǎn)速調(diào)節(jié)范圍,以離合器相對轉(zhuǎn)速差、潤滑油溫度為變量設(shè)計6組持續(xù)滑摩試驗工況,如表2所示。

表2 試驗工況Table 2 Experimental conditions

3.2 溫度預測模型驗證與分析

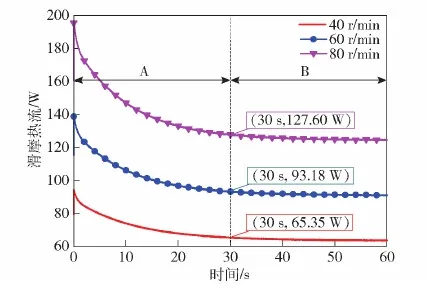

根據(jù)3.1節(jié)所設(shè)置的限滑離合器溫度場預測模型驗證工況,試驗與仿真結(jié)果如圖5所示,并開展離合器溫升特性分析。

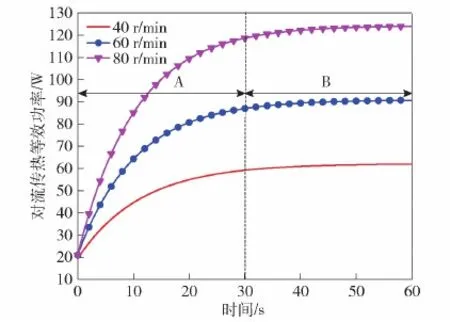

圖5 不同滑摩工況對偶鋼片溫度變化Fig.5 Variation of steel temperature under different sliding conditions

由圖5可知,對偶鋼片溫升隨時間變化為凸拋物線增長型,將其分為快速增加階段A和平穩(wěn)變化階段B。結(jié)合仿真與試驗結(jié)果誤差統(tǒng)計分析表3,可以發(fā)現(xiàn)恒定熱流分配模型計算溫升由階段A發(fā)展至階段B過程中更加偏離試驗結(jié)果,且均高于試驗值,所計算對偶鋼片溫度偏差隨著摩擦副相對轉(zhuǎn)速差提高而呈現(xiàn)增大趨勢,如當離合器在65 ℃潤滑油溫,相對轉(zhuǎn)速差由40 r/min上升至80 r/min時,其最大溫度偏差由28.0 ℃增加到53.3 ℃;而各種工況下動態(tài)熱流分配計算溫度偏差始終保持在較低數(shù)值范圍,最大溫度偏差為7.9 ℃,誤差為5.4%。這是因為仿真模型中忽略了摩擦副的物性參數(shù)在溫升過程中的微小變化,且試驗臺長時間運行時離合器壓緊力、潤滑油溫存在控制誤差等。

根據(jù)式(17),基于鋼片無限厚度假設(shè)依靠摩擦元件材料物性參數(shù)所建立的恒定熱流分配模型,在任何滑摩產(chǎn)熱條件下始終維持固定熱流分配比例,并且忽略了有限厚度對偶鋼片實際吸熱能力,在不同工況滑摩過程的溫度場計算均保持較高熱流輸入;本文提出的動態(tài)熱流分配模型是以接觸界面溫度連續(xù)約束為前提,面對任意摩擦狀態(tài)均能夠根據(jù)離合器溫度場變化實時調(diào)整滑摩熱流分配比例,溫度預測偏差明顯縮小。因此,針對限滑離合器寬時長范圍內(nèi)多工況連續(xù)運行特點,為實現(xiàn)離合器溫度場準確預測,需要考慮滑摩過程中熱流輸入變化的影響。

表3 仿真與試驗最大溫度差值對比Table 3 Relative errors of maximum temperature between numerical and experimental results

根據(jù)本文建立的動態(tài)熱流分配溫度場預測模型,可得對偶鋼片動態(tài)輸入總熱流Qs(t)為

(26)

式中:j為對偶鋼片滑摩表面的徑向節(jié)點數(shù)量。

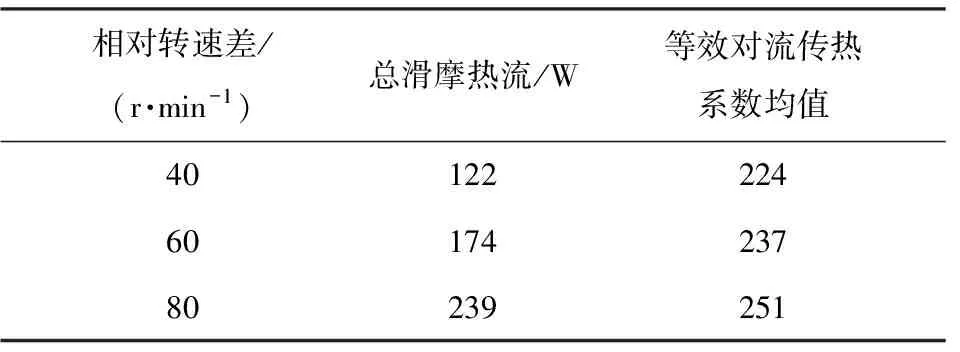

在65 ℃潤滑油溫,不同相對轉(zhuǎn)速差下對偶鋼片動態(tài)輸入總熱流Qs(t)仿真值如圖6所示,隨著滑摩時間增加,階段A對偶鋼片熱流輸入值逐步降低,在階段B達到穩(wěn)定狀態(tài),其變化規(guī)律與文獻[18]結(jié)論一致。結(jié)合表4和式(17)可以計算,在階段A隨著相對轉(zhuǎn)速差提升,相比恒定熱流分配模型,動態(tài)熱流分配模型中對偶鋼片輸入滑摩熱流分別減少51.31 W、73.20 W、100.93 W,更加準確地反映了寬時長滑摩工況中由低到高功率熱流密度變化的對偶鋼片實際輸入熱流值。

圖6 不同相對轉(zhuǎn)速差下對偶鋼片動態(tài)熱流輸入值Fig.6 Dynamic heat flux input of steel under different relative speeds

表4 離合器不同相對轉(zhuǎn)速差產(chǎn)散熱能力

圖7 不同相對轉(zhuǎn)速下滑摩節(jié)點對外熱傳導值Fig.7 External heat conduction value of the sliding nodes with different relative speeds

受接觸界面溫度連續(xù)約束,每一工況中對偶鋼片動態(tài)輸入總熱流Qs(t)取決于滑摩區(qū)域節(jié)點沿軸向、徑向?qū)ο噜彿腔?jié)點的熱傳導值。在65 ℃潤滑油溫,不同相對轉(zhuǎn)速差下滑摩節(jié)點對外熱傳導值仿真結(jié)果如圖7所示,其變化趨勢與動態(tài)熱流分配規(guī)律一致。在階段A,隨相對轉(zhuǎn)速差提升對外熱傳導值分別降低46.17 W、73.87 W、110.48 W,與對偶鋼片動態(tài)輸入總熱流值降低趨勢吻合。對偶鋼片滑摩節(jié)點與相鄰內(nèi)側(cè)節(jié)點在不同時刻的溫度仿真結(jié)果如圖8所示,隨著時間增加,各工況下滑摩節(jié)點與內(nèi)側(cè)節(jié)點及對接觸表面非滑摩區(qū)域節(jié)點的溫差均逐步縮小,在進入階段B時趨于穩(wěn)定。綜合圖7也可以發(fā)現(xiàn)不同工況下滑摩節(jié)點對外熱傳導值在階段B進入穩(wěn)態(tài),并且近似相等,其差值保持在8 W以內(nèi),表明對偶鋼片實際輸入熱流值極大程度由自身吸熱能力決定,并受到離合器溫度場變化的影響。因此,探明非穩(wěn)態(tài)連續(xù)滑摩離合器工作過程的能量流動特性可為其溫度場分布研究提供理論依據(jù)。

摩擦副滑摩熱流輸入與傳熱輸出共同影響了離合器溫升特性。在65 ℃潤滑油溫,不同相對轉(zhuǎn)速差下,基于式(15)計算所得潤滑油膜等效對流傳熱總功率變化仿真曲線如圖9所示。在階段A初期,由于流、固溫差較小,潤滑油冷卻散熱效果不明顯,但對偶鋼片動態(tài)輸入熱流較高,結(jié)合圖5及圖8可以看出對偶鋼片溫升速率較大。隨著滑摩過程進行,流、固溫差逐步增大,且對偶鋼片動態(tài)熱流輸入降低,對偶鋼片溫升速率逐漸下降,約30 s后,摩擦副產(chǎn)散熱進入穩(wěn)態(tài)并趨于平衡,離合器溫升由階段A進入階段B。有效消除了恒定熱流分配模型中持續(xù)較高輸入熱流導致的過快溫升速率,降低了限滑離合器整個滑摩過程中溫度預測偏差值。

圖9 不同相對轉(zhuǎn)速差下對偶鋼片對流冷卻功率Fig.9 Convection cooling power of steel under different relative speeds

從表5中可以看出各滑摩工況中階段A平均溫升速率隨相對轉(zhuǎn)速差增加而增大。雖然相對轉(zhuǎn)速差增加會提高潤滑油對流傳熱能力,但也能增強離合器滑摩熱流產(chǎn)生,不同工況下離合器總滑摩熱流及等效對流傳熱系數(shù)均值如表4所示。相對轉(zhuǎn)速差每增加20 r/min,總滑摩熱流分別增加42.6%、95.9%,等效對流傳熱系數(shù)均值分別增加5.8%、12.1%,隨相對轉(zhuǎn)速差增加摩擦副輸出功率越低于輸入功率,階段A離合器平均溫升速率越快。如在65 ℃潤滑油溫時,從圖5中可以看出當離合器溫升進入階段B時,各相對轉(zhuǎn)速差下對偶鋼片溫度分別達到110.1 ℃、121.8 ℃、148.0 ℃。

4 結(jié)論

本文考慮了限滑離合器隨機潤滑狀態(tài)寬時長滑摩過程中動態(tài)熱流輸入對離合器溫度精準預測的影響,基于離合器間隙潤滑油等效傳熱假設(shè)提出了等效對流傳熱系數(shù)計算方法;以接觸界面溫度連續(xù)為約束,通過摩擦副網(wǎng)格節(jié)點熱平衡方程建立了離合器動態(tài)熱流分配過程溫度場預測模型,并開展了不同相對轉(zhuǎn)速差、潤滑油溫下的離合器滑摩試驗,為非穩(wěn)態(tài)連續(xù)滑摩離合器溫度場研究提供了新思路。所得主要結(jié)論如下:

表5 離合器不同工況平均溫升速率Table 5 Average growth rate of clutch temperature under different operating conditions ℃/s

1) 在不同工況的滑摩過程中,恒定熱流分配模型均保持對偶鋼片較高的熱流輸入比例,所計算溫度與試驗結(jié)果最大誤差為38.6%;所提出的動態(tài)熱流分配模型根據(jù)離合器溫度場分布實時調(diào)整對偶鋼片輸入熱流值,溫度預測最大誤差不超過7.6%。因此,限滑離合器熱流分配變化對各工況的溫升特性研究具有重要影響。

2) 限滑離合器滑摩過程溫升分為快速增加階段A和平穩(wěn)變化階段B,在階段A,對偶鋼片的動態(tài)熱流輸入值跟隨滑摩區(qū)域節(jié)點對相鄰節(jié)點熱傳導值變化,從初始值逐步降低并在階段B達到另一穩(wěn)態(tài)值,而且降低比例隨總滑摩熱流密度升高而增大,相比恒定熱流分配更加精準反映了摩擦副接觸界面能量流動。

3) 對偶鋼片對流傳熱等效功率在階段A逐步增加,與動態(tài)輸入熱流值在階段B達到穩(wěn)態(tài)并趨于平衡,對偶鋼片滑摩過程中溫升速率先快后慢;并且對偶鋼片階段A的平均溫升速率隨著相對轉(zhuǎn)速差升高而增大,在階段B可達到更高平衡溫度。所建立的動態(tài)熱流分配溫度預測模型有效削弱了恒定熱流分配模型中較高熱流輸入所導致的過快溫升速率,縮小了溫度預測結(jié)果偏差。