新能源客車頂蓋輕量化設(shè)計(jì)及工藝研究

閔生,張巧巧

1.珠海廣通汽車有限公司 廣東珠海 519000

2.格力鈦新能源股份有限公司 廣東珠海 519000

綠色、環(huán)保、輕量化是未來(lái)客車的發(fā)展趨勢(shì),目前,我國(guó)多數(shù)客車企業(yè)都在加大對(duì)新能源、輕量化技術(shù)的研發(fā)投入。經(jīng)過(guò)這么多年的使用和經(jīng)驗(yàn)累積,對(duì)于傳統(tǒng)主機(jī)廠,鋼材料依然是客車車身的主流材料,但隨著國(guó)家新能源客車不斷推廣,對(duì)車輛整備質(zhì)量、電池電量、續(xù)駛里程要求的提高,車身輕量化成為必然趨勢(shì)。汽車輕量化、智能化、電動(dòng)化和網(wǎng)聯(lián)化是我國(guó)汽車產(chǎn)業(yè)的四大發(fā)展方向,為達(dá)到節(jié)能減排的目的,汽車輕量化是主要途徑之一。據(jù)統(tǒng)計(jì),車輛整備質(zhì)量減重10%,燃油經(jīng)濟(jì)性能提升6%~8%,全生命周期內(nèi)減少4%~10%的CO2排放。

目前,市面上的高強(qiáng)鋼或超高強(qiáng)鋼已經(jīng)無(wú)法滿足客車輕量化要求,采用輕質(zhì)材料是車身輕量化的主流方向。鋁材料相比其他新材料價(jià)格合理,同時(shí)在汽車的各個(gè)領(lǐng)域應(yīng)用上有產(chǎn)業(yè)化的趨勢(shì),鋁合金以其優(yōu)越的強(qiáng)度、輕量化特性、靈活的設(shè)計(jì)、高防腐蝕性及高回收利用率等特點(diǎn),被眾多客車企業(yè)和公交公司認(rèn)定為新能源客車的車身首選[1]。

全鋁車身主要采用鋁合金焊接、鉚接、螺紋聯(lián)接及粘接工藝,在保證整車結(jié)構(gòu)強(qiáng)度、防腐能力的同時(shí),能夠大幅降低車輛整備質(zhì)量,提高能源利用效率,提升續(xù)駛里程。本文主要從新能源客車頂蓋入手,設(shè)計(jì)一種新型輕量化結(jié)構(gòu),并進(jìn)行工藝分析。

設(shè)計(jì)方案

1.原材料介紹

鋁合金擠壓型材被廣泛應(yīng)用于建筑、交通運(yùn)輸、電子及航天航空等領(lǐng)域,由于其質(zhì)量輕、耐磨、耐腐蝕、彈性好、剛度和比強(qiáng)度高、抗沖擊性能優(yōu)、加工成形好和再生性高等特點(diǎn),成為汽車輕量化的首選材料。尤其是6系鋁合金,由于其優(yōu)秀的可擠壓性、良好的耐腐蝕性和表面處理性,應(yīng)用更為廣泛,占鋁合金擠壓制品的80%以上[2]。

鋁合金車身汽車也因其節(jié)能低耗、安全舒適及相對(duì)載重能力強(qiáng)等優(yōu)點(diǎn)而備受青睞。鋁合金是主要輕量化材料,主要看中質(zhì)量輕、耐腐蝕這兩大性能特點(diǎn),同時(shí)需要兼顧材料的拉伸強(qiáng)度、剪切強(qiáng)度、疲勞強(qiáng)度等力學(xué)性能和型材加工、折彎等工藝加工性能。目前主要采用的6061鋁-鎂-硅系可熱處理強(qiáng)化變形鋁合金,屬于面心立方結(jié)構(gòu),晶體滑移系數(shù)12,具備良好的塑性成形能力,可熱處理強(qiáng)化,經(jīng)過(guò)固熔熱處理及時(shí)效處理后,具有較高的強(qiáng)度及塑性。6061屬于二相固熔體,其主要晶相體是α(Al)+β(Mg2Si),主要合金元素是Mg、Si,密度2.73g/mm3,熱處理狀態(tài)為T6(固熔熱處理后進(jìn)行人工時(shí)效的狀態(tài)),良好的耐腐蝕性能,鹽霧試驗(yàn)時(shí)間>1000h,結(jié)合均衡良好的力學(xué)性能,擁有更廣泛的應(yīng)用前景。

2.結(jié)構(gòu)設(shè)計(jì)

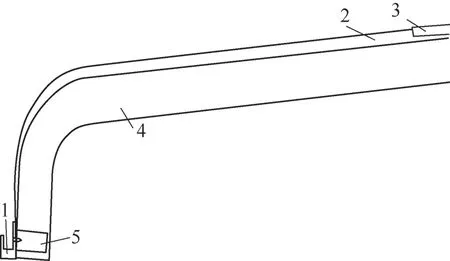

現(xiàn)有客車頂蓋的整體質(zhì)量較高,常見(jiàn)結(jié)構(gòu)組成如圖1所示(半個(gè)剖視圖,另一邊對(duì)稱)。關(guān)于車頂蒙皮和流水槽有以下劣勢(shì):車頂蒙皮受鋼材生產(chǎn)廠家寬度尺寸規(guī)格限制,需采用三塊蒙皮,車頂兩側(cè)蒙皮需要按車頂兩側(cè)弧度提前輥壓成型,然后再與頂中蒙皮搭接裝配。一方面需要投入輥壓設(shè)備,另一方面三塊蒙皮裝配工作量大、生產(chǎn)效率低。同時(shí),流水槽需要后續(xù)單獨(dú)裝配,采用自攻螺釘聯(lián)接,鉆穿蒙皮及邊縱梁,耗時(shí)費(fèi)力且存在很大的漏水隱患。

圖1 客車頂蓋的常見(jiàn)結(jié)構(gòu)組成

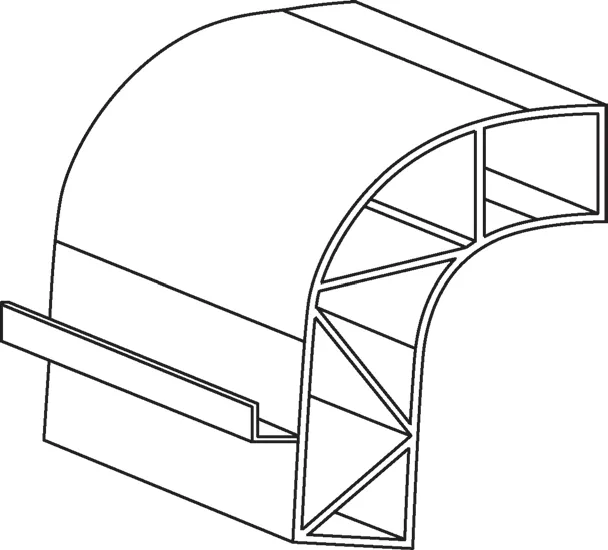

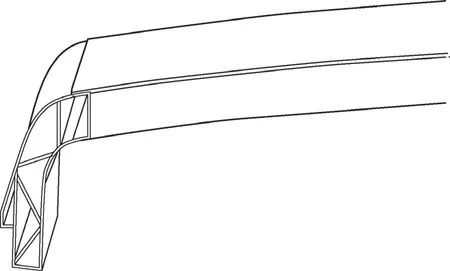

本文設(shè)計(jì)一種新結(jié)構(gòu)邊縱梁及整體蒙皮的鋁合金頂蓋結(jié)構(gòu),新結(jié)構(gòu)邊縱梁(見(jiàn)圖2)主要由流水槽、骨架(含內(nèi)部加強(qiáng)筋和彎弧)、蒙皮搭接臺(tái)階等結(jié)構(gòu)組成。

圖2 新結(jié)構(gòu)邊縱梁示意

新頂蓋結(jié)構(gòu)(見(jiàn)圖3)主要由新結(jié)構(gòu)邊縱梁(含彎弧、流水槽和加強(qiáng)筋)、橫梁骨架和表面覆蓋頂蒙皮等組成。

圖3 新結(jié)構(gòu)鋁合金頂蓋示意

兩塊頂蓋邊縱梁對(duì)稱連接在頂骨架沿長(zhǎng)度方向的兩端,當(dāng)頂骨架和頂蓋邊縱梁連接在一起時(shí),設(shè)置在車頂蒙皮延伸方向的彎弧自身起到蒙皮的作用,避免了現(xiàn)有技術(shù)中需要對(duì)兩側(cè)的蒙皮單獨(dú)進(jìn)行輥壓的缺陷。同時(shí),流水槽一體成型在頂蓋邊縱梁上,避免了后期單獨(dú)加工,也可以避免現(xiàn)有技術(shù)中需要采用自攻螺釘將流水槽、頂蓋邊縱梁和頂蓋蒙皮連接在一起時(shí),對(duì)蒙皮的密封性能造成的影響。最后,三塊頂蒙皮優(yōu)化為整體蒙皮結(jié)構(gòu),然后與邊縱梁的蒙皮裝配面搭接在一起,組成完整的新型頂蓋結(jié)構(gòu),可以大幅提高生產(chǎn)裝配效率。

連接工藝分析

兩塊頂蓋邊縱梁對(duì)稱連接在頂骨架沿長(zhǎng)度方向的兩端,當(dāng)頂骨架和頂蓋邊縱梁連接在一起時(shí),設(shè)置在頂蒙皮延伸方向的彎弧自身起到蒙皮的作用,避免了現(xiàn)有技術(shù)中需要對(duì)兩側(cè)的蒙皮單獨(dú)進(jìn)行輥壓的缺陷;同時(shí)流水槽一體成型在頂蓋邊縱梁上,避免了后期單獨(dú)加工,也可以避免現(xiàn)有技術(shù)中需要采用自攻螺釘將流水槽、頂蓋邊縱梁和頂蓋蒙皮連接在一起時(shí),對(duì)蒙皮的密封性能造成的影響。最后,三塊頂蒙皮優(yōu)化為整體蒙皮結(jié)構(gòu),然后與邊縱梁的蒙皮裝配面搭接在一起,組成完整的新型頂蓋結(jié)構(gòu),可以大幅提高生產(chǎn)裝配效率。

1.焊接工藝

采用焊接方式的結(jié)構(gòu)簡(jiǎn)單,由于鋁合金焊接對(duì)員工技術(shù)水平要求高、焊接過(guò)程中熱變形難以控制且焊接后熱影響區(qū)強(qiáng)度下降(約為母材70%),焊接工藝在鋁車身骨架生產(chǎn)中使用很少,各主流鋁車身生產(chǎn)廠家一般只有前后圍骨架才采用焊接工藝(前后圍骨架弧桿件多,且長(zhǎng)寬高尺寸較小,焊接熱變形易控制)。但由于減少了鉚釘、連接板等物料,輕量化效果優(yōu)越,如基于CAE分析技術(shù)開(kāi)發(fā)的焊接式全鋁合金客車車身,在剛度方面達(dá)到與鋼結(jié)構(gòu)車身相當(dāng)?shù)乃剑⑻嵘税总嚿砟B(tài),實(shí)現(xiàn)白車身減重輕量化效果比較明顯。結(jié)合上汽大眾鋁合金焊接與連接技術(shù)的應(yīng)用情況。系統(tǒng)介紹了鋁合金焊接技術(shù)等。

2.鉚接工藝

鉚接工藝是車身骨架連接的重要工藝之一。鉚接連接車身骨架是目前行業(yè)內(nèi)鋁車身生產(chǎn)的主流方式之一,如介紹了鋁合金車身上常用的自穿刺鉚接、流鉆螺釘、無(wú)鉚釘鉚接、實(shí)心鉚這四種連接方式的工藝特點(diǎn)、適用場(chǎng)景和結(jié)構(gòu)設(shè)計(jì)要求等[5]。

本文主要介紹骨架鉚接使用的環(huán)槽鉚釘和拉絲鉚釘。

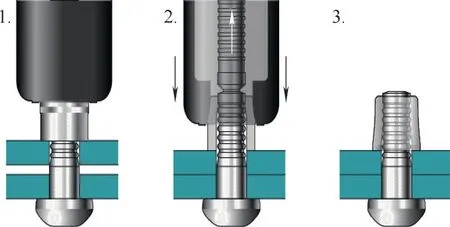

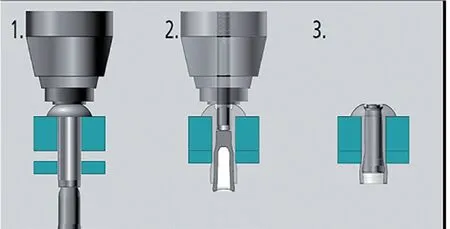

(1)環(huán)槽鉚釘連接原理 環(huán)槽鉚釘也叫“哈克釘”,由釘桿和釘套組成。一套環(huán)槽鉚釘由一個(gè)釘桿和一個(gè)套環(huán)組成,這種鉚釘具有高強(qiáng)度夾緊力和防振功能,能夠替代常規(guī)的螺栓螺母,目前在集裝箱、客車、建筑及航空航天等行業(yè)應(yīng)用廣泛。連接原理如圖4所示。

圖4 環(huán)槽鉚釘連接原理示意

鉚接時(shí)先將鉚釘插入被連接件的釘孔中,再?gòu)谋贿B接件另一面將釘套套在鉚釘?shù)墓ぷ鞫苇h(huán)槽上,然后用專用工具——?dú)鈩?dòng)環(huán)槽鉚釘槍的槍口套在鉚釘?shù)膴A持段環(huán)槽上,并將槍口抵住釘套端面,再扣動(dòng)槍上扳機(jī),鉚釘槍即將鉚釘?shù)膴A緊段環(huán)槽釘桿拉緊,直到斷裂為止。此時(shí),釘套內(nèi)壁擠入鉚釘?shù)墓ぷ鞫苇h(huán)槽中,形成新鉚釘頭,從而把被連接件鉚接緊固。環(huán)槽鉚釘與傳統(tǒng)螺母螺栓利用扭力旋轉(zhuǎn)產(chǎn)生的緊固力不同,環(huán)槽鉚釘利用胡克定律原理,經(jīng)由專用鉚槍在單向拉力的作用下,拉伸栓桿并推擠套環(huán),將內(nèi)部光滑的套環(huán)擠壓到螺桿凹槽使套環(huán)和螺栓形成100%的結(jié)合,產(chǎn)生永久性緊固力。

(2)拉絲鉚釘連接原理 拉絲鉚釘又稱“口杯型抽芯鉚釘”,屬于結(jié)構(gòu)型抽芯鉚釘。拉鉚后釘芯斷釘處會(huì)翻邊入鉚體凹槽內(nèi),鎖緊釘心,形成高抗拉抗剪強(qiáng)度,具有雙鎖功能和封閉作用。拉絲鉚釘連接原理如圖5所示。

圖5 拉絲鉚釘連接示意

與普通鉚釘有很大的區(qū)別,一方面其連接強(qiáng)度與普通鉚釘不可同日而語(yǔ);另一方面,釘芯在鉚接完畢后鎖死鉚體里不會(huì)松動(dòng),而普通鉚釘在鉚接完畢后釘芯容易松動(dòng)。

3. 螺接工藝

螺接工藝是骨架連接的重要工藝之一。螺栓聯(lián)接是一種廣泛使用的可拆卸的固定連接,具有結(jié)構(gòu)簡(jiǎn)單、連接可靠、拆卸方便等優(yōu)點(diǎn)。螺栓聯(lián)接車身骨架是目前行業(yè)內(nèi)鋁車身生產(chǎn)的主流方式之一,車身骨架螺栓聯(lián)接通常采用的是8.8級(jí)以上的高強(qiáng)度螺栓,表面達(dá)克羅覆膜,擁有優(yōu)越的耐腐蝕能力。

螺栓聯(lián)接結(jié)構(gòu)受力時(shí)主要受到剪切應(yīng)力和拉伸應(yīng)力的作用,其抗剪主要靠螺栓桿與孔壁相互擠壓傳力,抗拉主要靠螺栓緊固后的預(yù)緊力。 螺栓聯(lián)接抗拉主要靠螺栓緊固后的預(yù)緊力,因此螺栓的緊固是關(guān)鍵,緊固不足,由于振動(dòng)或者循環(huán)載荷,很容易造成螺栓松脫。

應(yīng)用最廣泛的螺栓緊固方法是扭矩緊固法,即通過(guò)旋轉(zhuǎn)緊固件螺母部分來(lái)對(duì)緊固件施加預(yù)緊力。施加的扭矩會(huì)轉(zhuǎn)化為三種力:拉伸螺栓的作用力、克服螺栓螺紋摩擦的作用力以及螺母聯(lián)接部件表面摩擦的作用力。

為保證螺栓聯(lián)接結(jié)構(gòu)的抗拉強(qiáng)度,緊固扭矩的確定就尤為重要,一般通過(guò)CAE仿真分析的方法來(lái)確認(rèn)緊固扭矩的大小,并考慮各零件間摩擦作用,采用非線性分析,然后通過(guò)實(shí)物來(lái)驗(yàn)證CAE分析效果的有效性。下面結(jié)合頂蓋及其連接件材料、聯(lián)接螺栓的實(shí)際使用情況,進(jìn)行仿真分析。

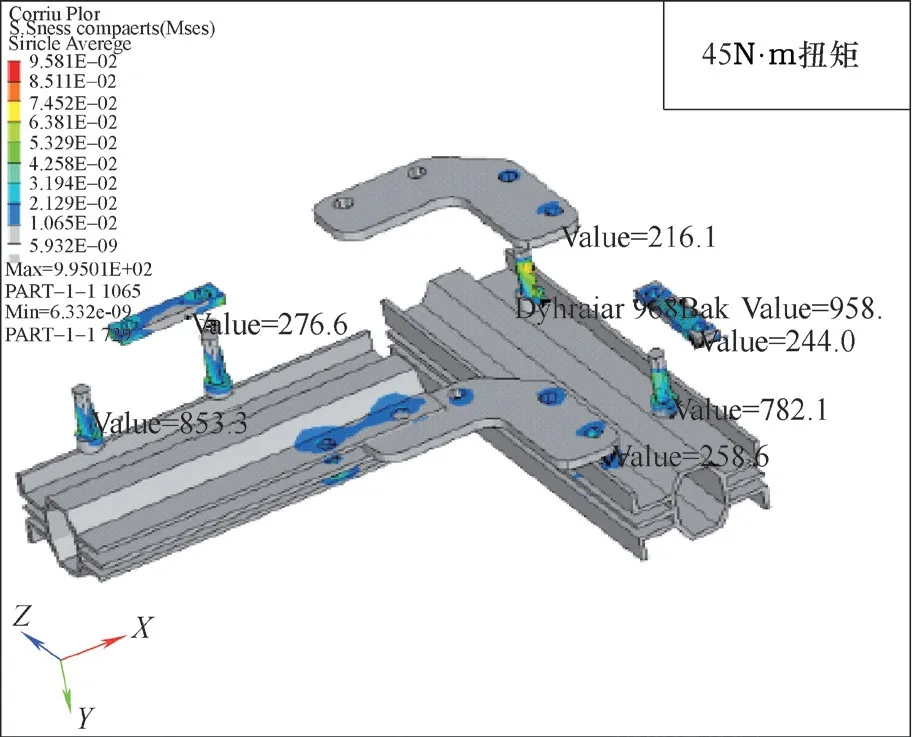

實(shí)驗(yàn)材料選擇為厚度為3mm的6061T6型材及其連接件(骨架相同材料)、10.9級(jí)合金鋼螺栓,依次在25N·m、30N·m、35N·m、40N·m及45N·m緊固扭矩作用下,分析連接強(qiáng)度情況。45N·m緊固扭矩的CAE分析情況如圖6所示。

圖6 應(yīng)力強(qiáng)度CAE情況

可以看出,螺栓的聯(lián)接應(yīng)力強(qiáng)度958MPa、連接件的連接應(yīng)力強(qiáng)度258.6MPa,都剛剛超過(guò)了本身屈服強(qiáng)度,再結(jié)合其他緊固扭矩值的分析及其實(shí)物驗(yàn)證,可以確定本批實(shí)驗(yàn)條件下的最佳緊固力矩范圍為30~40N·m。

螺栓聯(lián)接結(jié)構(gòu)主要控制點(diǎn)就是螺栓的防松,保證每個(gè)螺栓擰緊,是車身骨架的連接強(qiáng)度重要保障。

綜合分析主要可以從以下幾個(gè)方面進(jìn)行控制保障:

1)結(jié)構(gòu)方面,采用了兩個(gè)或多個(gè)螺母相連的結(jié)構(gòu),提高關(guān)聯(lián)度,減少螺母的松動(dòng)。

2)扭矩緊固順序方面,為了避免應(yīng)力分散,施加扭矩需要按特定的步驟進(jìn)行扭矩緊固,按先中間、后兩邊、對(duì)角、順時(shí)針?lè)较蛞来巍⒎蛛A段緊固;然后分兩次緊固,第一步力矩?cái)Q50%,第二步擰100%,擰緊后螺栓末端應(yīng)露出螺母外1-3個(gè)螺距;最后需要進(jìn)行劃標(biāo),防止存在螺栓漏打力矩。

3) 螺紋緊固膠的使用。金屬螺釘受沖擊震動(dòng)作用很容易產(chǎn)生松動(dòng)或脫離,傳統(tǒng)的機(jī)械鎖固方法都不夠理想,而化學(xué)鎖固方法廉價(jià)有效。螺紋緊固膠屬于厭氧固化型膠粘劑,可在隔絕空氣條件下快速固化,在螺紋齒合部位形成堅(jiān)韌的膠層,能夠有效填充螺紋間隙,增加螺紋接觸面積達(dá)到緊固密封的作用。

4. 頂蒙皮連接工藝及其對(duì)比

通過(guò)設(shè)計(jì)的新結(jié)構(gòu)邊縱梁及整體蒙皮的鋁合金頂蓋結(jié)構(gòu),頂蓋蒙皮由三塊優(yōu)化為一個(gè)整體,取消中間蒙皮與兩側(cè)蒙皮的2個(gè)搭接縫隙,可節(jié)約蒙皮10%原材料、50%粘接膠和50%鉚釘成本,并可提高約蒙皮50%生產(chǎn)裝配效率。

主要工藝流程為打磨—清潔—刷底涂—打膠—粘接—打鉚釘,生產(chǎn)過(guò)程中主要控制頂蓋蒙皮平整度、天窗洞口尺寸及鉚釘孔密封。

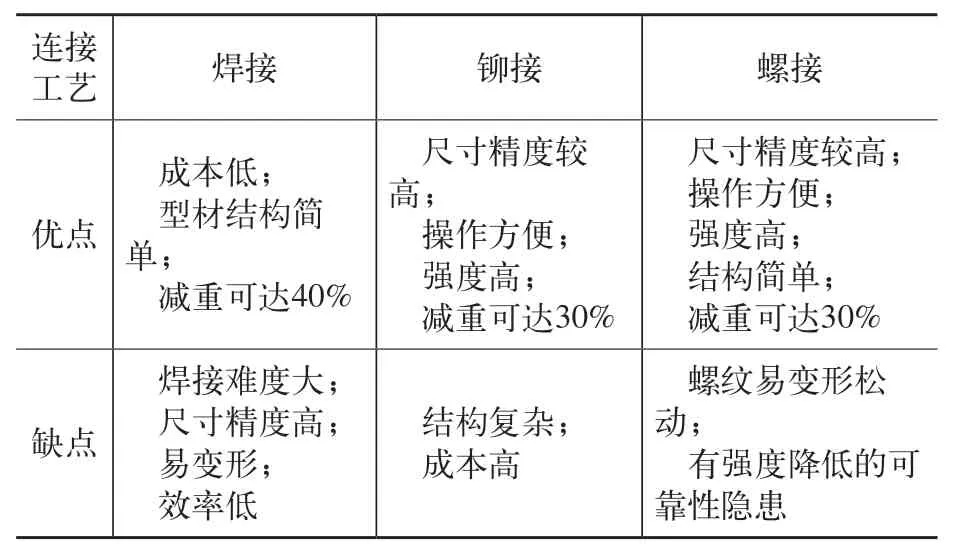

通過(guò)以上相關(guān)分析可以看出,鋁合金骨架的幾種連接工藝優(yōu)劣勢(shì)對(duì)比見(jiàn)表1。

表1 鋁合金骨架連接工藝優(yōu)劣勢(shì)對(duì)比情況

不同連接工藝方式各有利弊,輕量化效果也有一些差異,需要結(jié)合企業(yè)實(shí)際情況,來(lái)決定采用哪種或者多種工藝。

結(jié)語(yǔ)

本文主要從新能源客車頂蓋入手,設(shè)計(jì)新型輕量化結(jié)構(gòu),并進(jìn)行工藝分析,實(shí)現(xiàn)輕量化及提高生產(chǎn)效率的目標(biāo),對(duì)全鋁客車的頂蓋設(shè)計(jì)及改善整車性能有重要的參考意義。主要得出以下結(jié)論:

1)提供了一種鋁合金頂蓋邊縱梁結(jié)構(gòu),主要由流水槽、骨架、蒙皮搭接臺(tái)階等結(jié)構(gòu)組成,實(shí)現(xiàn)一體成形設(shè)計(jì)和加工,實(shí)現(xiàn)輕量化,并避免了采用自攻螺釘固定流水槽時(shí)對(duì)頂蓋的密封性能造成不良影響。

2)提供了一種整體蒙皮鋁合金頂蓋結(jié)構(gòu),主要由新結(jié)構(gòu)邊縱梁、骨架和頂蒙皮組成,三塊蒙皮優(yōu)化為一塊整體蒙皮結(jié)構(gòu),提高密封性能,實(shí)現(xiàn)輕量化,并降低材料成本,大幅提高生產(chǎn)裝配效率。

3)分析討論了鋁合金頂蓋的幾種工藝,可為行業(yè)的工藝選擇提供一些參考。