青島膠州灣第二海底隧道設計關鍵技術創新

李翔,胡傳鵬,張濤,倪健

(1.青島國信建設投資有限公司,山東 青島 266520;2.中交公路規劃設計院有限公司,北京 100010)

0 引言

近年來,隨著我國沿海城市經濟的迅猛發展,水下隧道獲得了蓬勃生機,大型海底公路通道項目大幅增多,在構建城市、區域交通網建設中發揮著積極作用,國內學者開展了大量研究,也為水下隧道建設積累了豐富技術和經驗。

王夢恕[1]系統闡述了國內外水下隧道建設過程中存在的重難點技術問題;林志等[2]梳理了近14年來交通隧道在建設過程的主要技術進步與創新;戴新等[3]以珠江口鐵路隧道為例對深埋礦山法海底隧道排水設計進行探討;陳韶章等[4]對港珠澳大橋沉管隧道新技術進行了研究討論;張頂立等[5]對海底鉆爆隧道關鍵技術進行研究;劉凌鋒等[6]對世界沉管建造及技術發展進行論述;張亞洲等[7]對大直徑海底盾構隧道防水技術問題進行討論。雖然現有學者對海底隧道建設技術進行了深入研究和探索,但是在超長海底隧道快速建造、10 km 級區段通風防災、超高水壓隧道結構以及大規模穿越斷裂破碎帶方面的研究相對較少。

青島膠州灣第二海底隧道工程是集超長距離大跨海底隧道、長距離陸域明挖暗埋隧道、多級分流匝道互通、多隧道工法組合為一體的復雜海底隧道工程,受兩岸接線、區域地質構造、水文條件、海底管線及碼頭錨地的影響,項目建設條件復雜,施工運營風險高。本文以青島膠州灣第二海底隧道工程為依托,對項目設計過程中遇到的超長距離海底隧道掘進、隧道通風、防災、超高水壓隧道防排水、復雜地質條件穿越等技術挑戰和創新進行了詳細介紹,以期為類似工程的建設提供經驗借鑒和技術參考。

1 工程概況

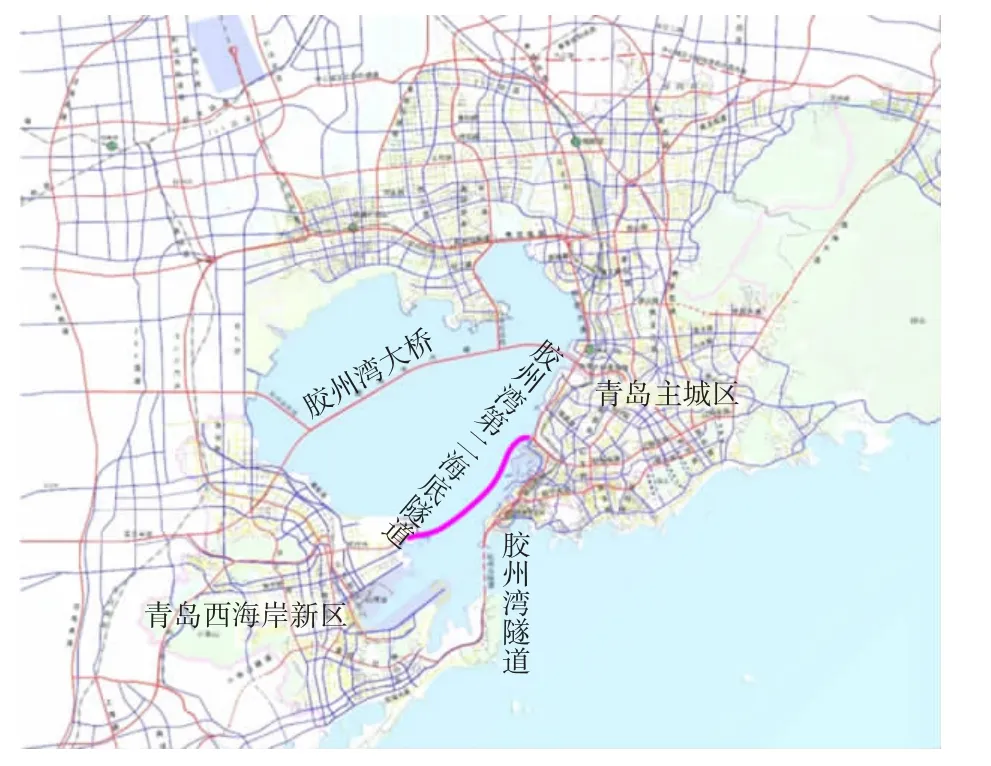

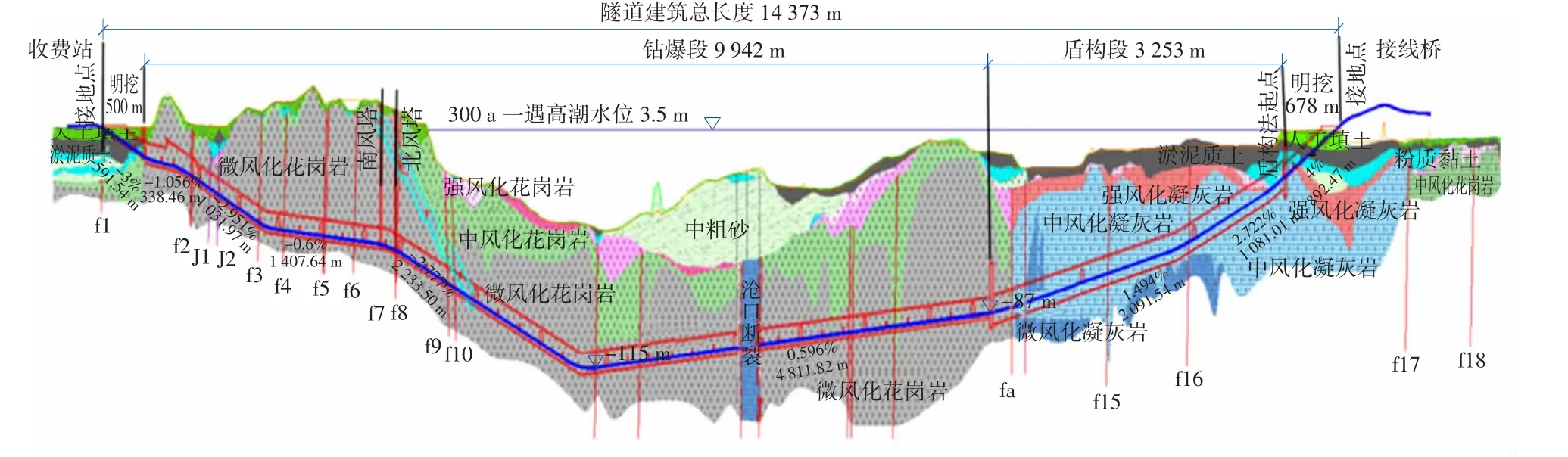

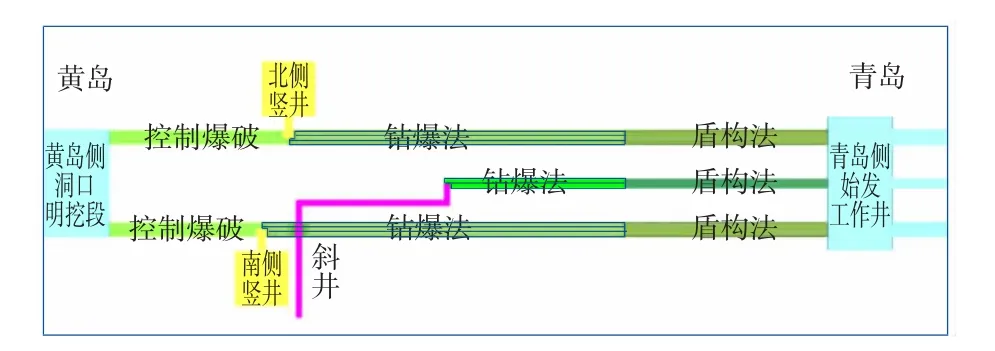

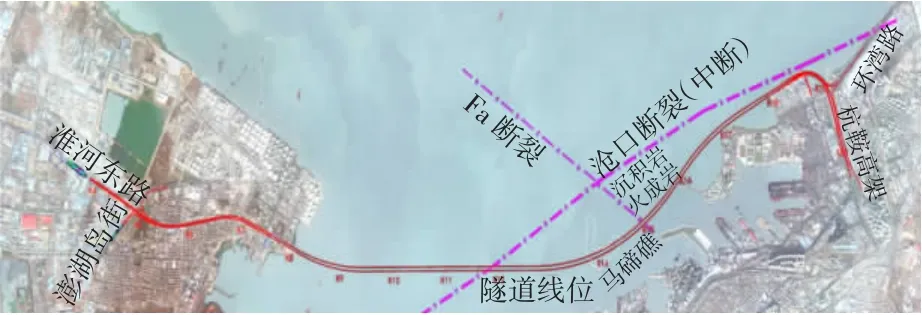

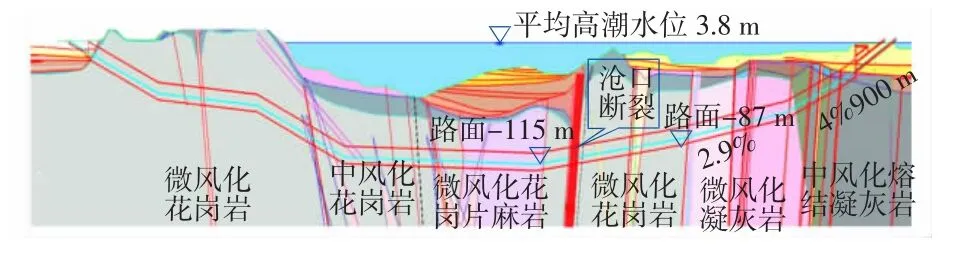

膠州灣第二海底隧道工程地處山東青島市膠州灣海域,位于膠州灣隧道與膠州灣跨海大橋之間,是連接青島主城區和西海岸新區的重要跨海通道。工程起點位于黃島岸淮河東路千山南路路口以東,向東沿劉公島路以隧道形式敷設,下穿黃島岸青島港油港入海后線位偏向東北,膠州灣內經馬蹄礁沿五號碼頭西側到青島港倉儲公司登陸,在海泊河口銜接東岸城區,工程終點位于新冠高架與杭鞍高架互通立交范圍內。項目地理位置如圖1 所示。設計采用雙向六車道城市快速路標準,道路功能以客運為主、兼顧貨運,主線設計速度80 km/h,車道建筑限界高度4.5 m,隧道段采用4%最大縱坡,路面最低點標高-115.23 m。設計路線全長約17.5 km,隧道總長14.373 km,其中盾構段隧道長3 253 m,鉆爆段隧道長9 942 m,明挖段隧道長1 178 m。黃島端入海處設南北2 座風塔,青島側結合工作井設置風塔1 座。隧道縱斷面布置如圖2 所示。

圖1 膠州灣第二海底隧道工程地理位置圖Fig.1 Geographic location map of Jiaozhou Bay Second Submarine Tunnel project

圖2 膠州灣第二海底隧道縱斷面布置圖Fig.2 Vertical section layout of Jiaozhou Bay Second Submarine Tunnel project

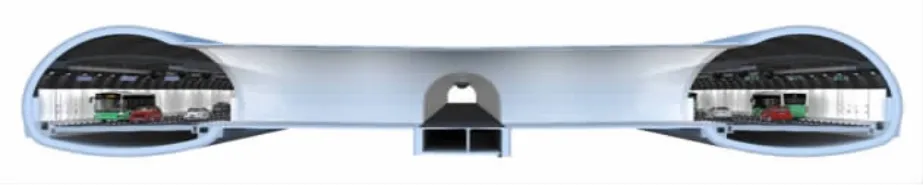

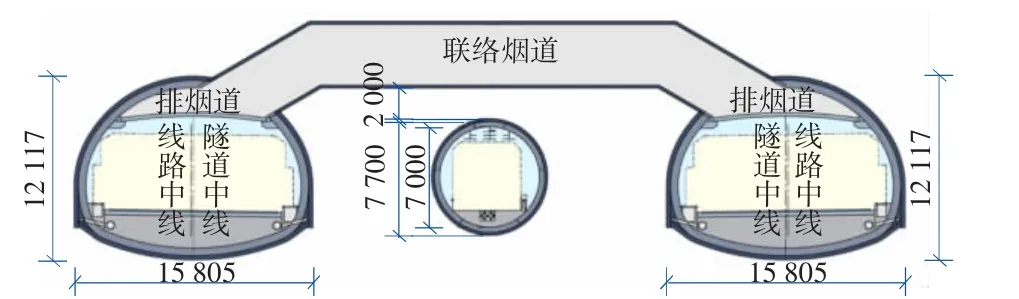

考慮隧道海域段無設置豎井條件,為滿足隧道運營通風、維修養護的需求,借鑒廈門翔安海底隧道、青島膠州灣海底隧道建設經驗,隧道斷面采用雙洞行車隧道加中間服務隧道的布置方式,根據工程地質條件,黃島側隧道主要位于中風化、微風化花崗巖等硬巖地層,采用鉆爆法施工;青島岸海域位于粉質黏土及強、中、微風化凝灰巖及花崗巖,隧道鄰近滄口斷裂且穿越斷裂破碎帶,為保證施工安全,采用盾構法施工,主線隧道管片外徑15.2 m,內徑13.9 m,服務隧道管片外徑7.7 m,內徑7.0 m。隧道橫斷面布置如圖3、圖4所示。

圖3 鉆爆段隧道典型橫斷面布置圖Fig.3 Typical cross section layout of drilling and blasting tunnel section

圖4 盾構段隧道橫斷面布置圖Fig.4 Cross section layout of shield tunnel

2 設計關鍵技術挑戰與創新

2.1 超長海底隧道施工工法選擇及組織

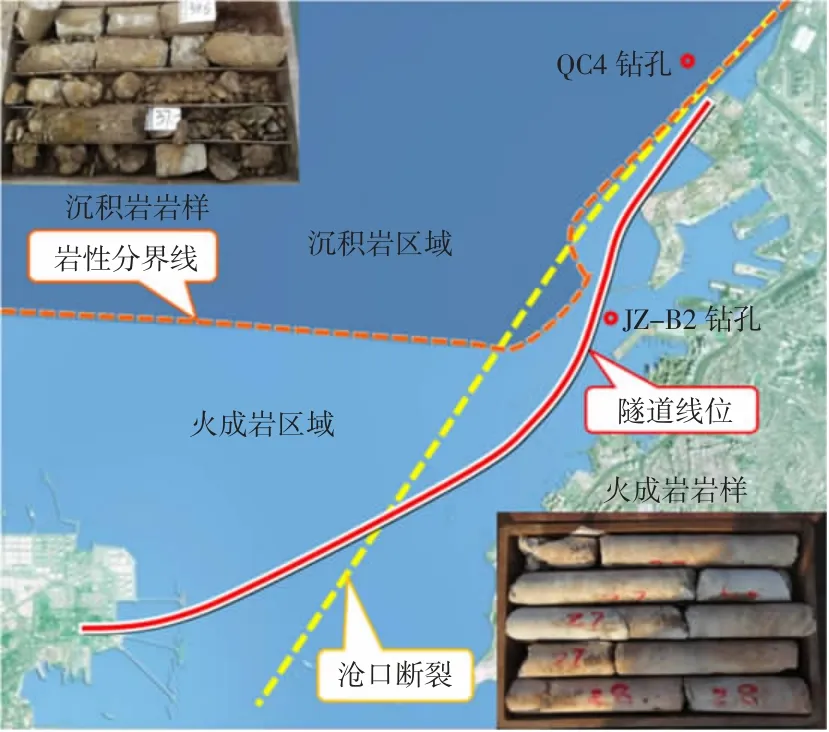

隧道黃島側穿越地層以花崗巖等硬巖地層為主,海域段以馬蹄礁為界,西側以花崗巖類侵入巖為主,圍巖整體性相對較好,宜采用鉆爆法施工;以東線路與滄口斷裂平行,圍巖以凝灰巖類噴出巖為主,圍巖破碎、裂隙發育;地層分布如圖5 所示。在青島側登陸前隧道位于次生斷裂段帶內,長距離平行滄口斷裂,穿越全、強風化凝灰巖地層及淤泥質層,鉆爆法掘進困難,且海域段10 km 無設置中間豎井條件,長距離獨頭掘進難以保證工期。因此如何結合地質條件選取合理的施工工法和施工組織以滿足隧道施工安全和工期要求是本項目建設的一大挑戰。

圖5 地勘揭示隧道巖性平面圖Fig.5 Plan of tunnel lithology revealed by geological exploration

結合工程地質條件及建設環境,隧道段采用鉆爆法、盾構、明挖組合工法的施工方案,并設中間服務隧道超前施工增加海域鉆爆段隧道施工作業面,加快鉆爆段隧道施工速度。隧道工法組合如圖6 所示。黃島岸及海域西側隧道穿越地層以花崗巖硬巖為主,采用鉆爆法施工,東側海域至青島側隧道主要穿越中風化凝灰巖和砂土、黏土地層,采用盾構法施工,其余兩岸接地段采用明挖法施工。這種海底公路隧道多工法組合施工技術體系在國內尚屬首次應用,該技術實現了隧道快速掘進施工,比不設中間服務隧道方案縮短施工工期12 個月,降低了海底隧道施工安全風險,提高了隧道整體建設質量和水平。

圖6 不同工法組合施工組織示意圖Fig.6 Schematic diagram of construction organization for different construction method combinations

2.2 海底隧道大規模穿越斷裂破碎帶

受區域構造影響,隧址區斷裂帶及次生斷裂帶分布范圍廣,區域基巖地貌高低起伏,隧道設計線位穿越多個斷裂破碎帶,其中滄口斷裂是一條規模較大的中生代強烈活動區域性斷裂,滄口斷裂位置分布如圖7 所示。隧道處于富水軟弱破碎圍巖地層,地質條件極其復雜,極易發生坍塌、涌水等工程事故,如何安全可靠地穿越斷層破碎帶成為本工程設計成敗的關鍵。

圖7 滄口斷裂海域段位置及分段Fig.7 Location and segmentation of sea area section of Cangkou fracture

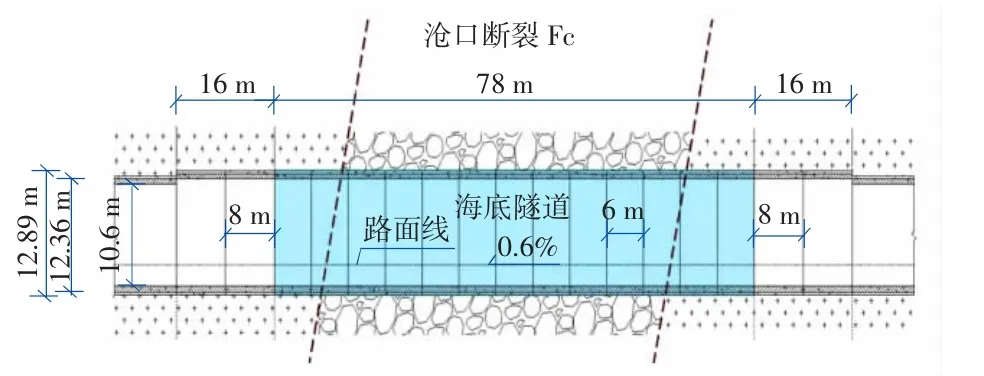

為保證穿越滄口斷裂段隧道遭遇地震或斷層錯動后結構不侵限,隧道結構采用“鏈式連接+擴挖”的方案,穿越斷層破碎帶全范圍內隧道均做擴挖處理(縱向長78 m),并向斷層兩側各延伸16 m作為過渡段,每隔6 m 設1 道變形縫,每道變形縫最大允許5 cm 錯位量。該技術方案通過擴挖形成的多余斷面容納斷層錯動引起有效斷面減小,從而保證錯動后的結構限界滿足要求。穿越滄口斷裂技術方案示意如圖8 所示。

圖8 穿越滄口斷裂技術方案示意圖Fig.8 Schematic diagram of technical scheme for crossing Cangkou Fracture

2.3 超高水壓條件下隧道結構及防排水技術

本項目海域鉆爆段隧道長約10 km,海面下水深超過100 m,鉆爆段隧道防排水方案的確定直接影響隧道二次襯砌結構承受的水壓力,如何合理確定隧道防排水原則、限量排放標準是鉆爆段隧道防排水的技術難題。盾構段隧道最深處約90 m,最大水壓高達0.9 MPa,是世界上水壓最高的超大直徑盾構隧道之一。工程水文示意圖如圖9 所示。

圖9 工程沿線地質及水文示意圖Fig.9 Geological and hydrological diagram along the project

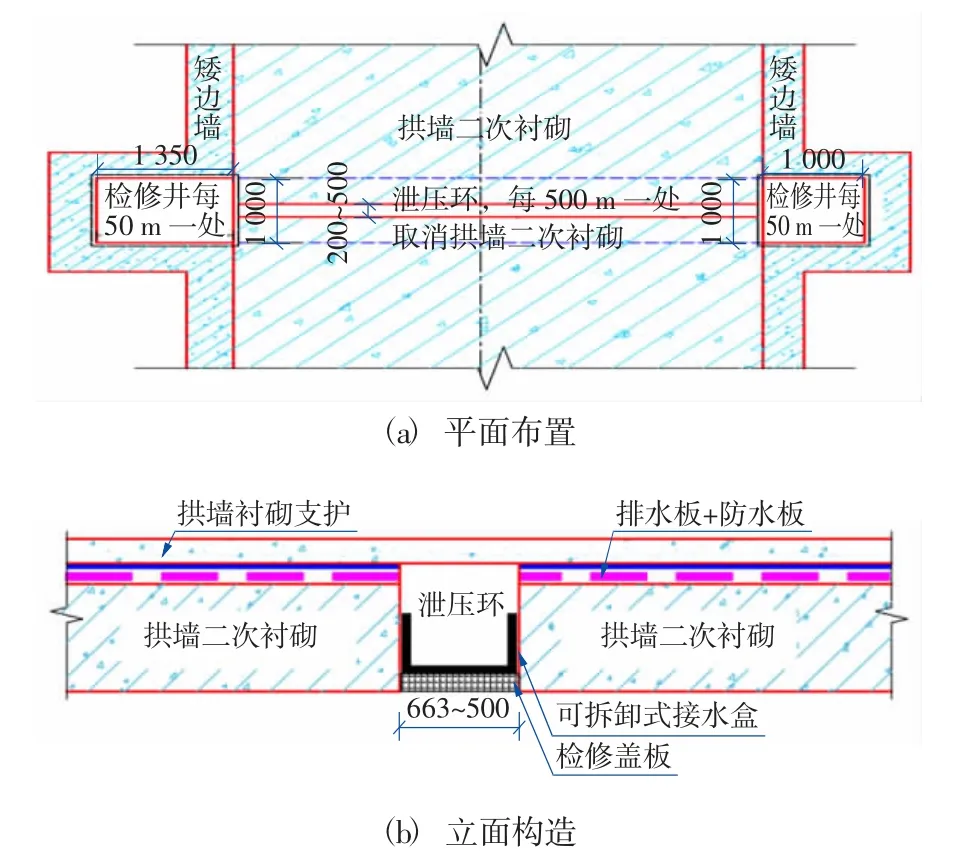

海域鉆爆段隧道若按照傳統鉆爆法隧道采用全排方式,運營期抽排水量大、運營費用高。本工程獨創采用泄壓環控制隧道襯砌水壓力,采取限量排水方式,綜合考慮建設投資和運營排水費用,建立超長隧道限量排放的新標準,平均限制排放標準為:主線隧道0.3 m3/(m·d);服務隧道主線0.15 m3/(m·d)。泄壓環構造如圖10 所示。

圖10 泄壓環構造示意圖Fig.10 Structural diagram of pressure relief ring

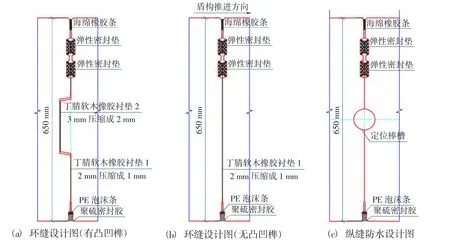

盾構段主線隧道直徑15.0 m,采用2.1 m 大環寬、抗滲等級P15 高抗滲性、高韌性混凝土管片(混雜纖維鋼筋混凝土),管片接縫采用外側雙道密封墊間隔布置技術,解決了平行滄口斷裂的大埋深超大直徑海底盾構隧道結構與防水技術難題。管片接縫構造如圖11 所示。

圖11 盾構隧道管片接縫構造圖Fig.11 Structural drawing of segment joint of shield tunnel

2.4 大斷面海底鉆爆隧道支護參數優化技術

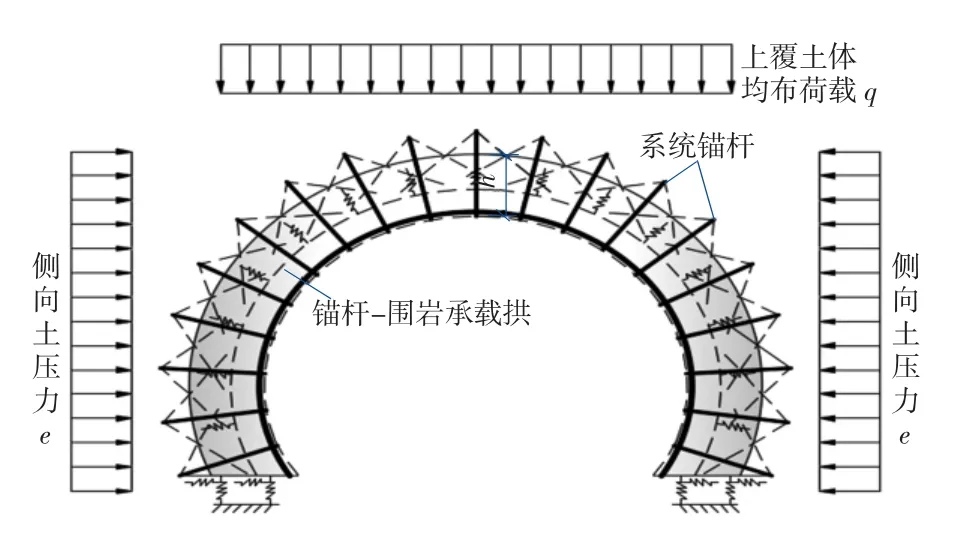

國內已建海底大斷面鉆爆隧道均通過工程類比初步確定隧道的支護參數,但本隧道設計最低點埋深約115 m,如果按照工程類比法擬定支護參數,襯砌厚度將超過80 cm,參考國外多條埋深超過200 m 海底隧道采用單層噴錨式襯砌成功修建經驗,按照國內類似工程經驗類比法得到的支護參數并不合理。

本項目創新性采用總安全系數法[9]對支護參數進行施工期和運營期初支、二次襯砌的安全系數計算,根據總安全系數的計算結果,結合支護參數的施工條件、經濟性、耐久性進行綜合分析比選,最終提出復合式襯砌隧道支護參數方案,總安全系數法錨巖承載拱荷載結構模型如圖12 所示。經對比,該計算方法的支護參數中混凝土用量比同等圍巖條件國內已建的海底鉆爆隧道減少8%~14%。

圖12 總安全系數法錨巖承載拱荷載結構模型Fig.12 Structural model of anchored rock bearing arch load using total safety factor method

2.5 大直徑盾構機洞內拆解技術

本項目海域段隧道采用“鉆爆+盾構”的組合工法,在海中完成盾構機的接收,國內已完成的廣深港高鐵獅子洋隧道水中對接盾構直徑為11.12 m,成功實施了洞內解體[10]。但目前國內尚未有直徑16 m 級盾構機的洞內拆解先例,洞內拆解作業面臨作業空間受限、拆機工程量大、運輸條件制約、作業時間長等技術難題。因此施工過程中如何實現快速、安全有效地完成盾構機洞內拆解也是項目設計面臨的一大挑戰。

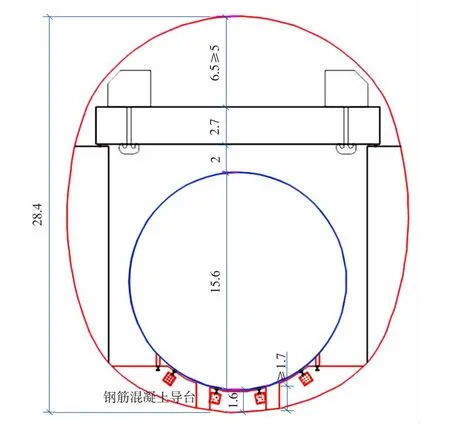

海底主線盾構段隧道盾構機直徑約15.6 m,總重量超過4 000 t,單體設備部件重量大,如果采用原位無擴大洞室拆解方案,拆解實施難度大、安全風險高、工期長、盾構機攤銷大,總費用高。因此設計中在公路海底隧道首次提出采用擴大洞室拆解完成盾構機接收,同時利用拆解洞設置盾構段廢水泵房、通風排煙機房及電力設備用房,有效利用拆解洞室斷面凈空,拆解洞室內輪廓尺寸為28.4 m×24.5 m(高×寬),洞室全斷面位于微風化巖,最小覆巖厚度約27 m,縱斷面距Fa 斷層約82 m。拆解洞室內輪廓斷面布置如圖13 所示。

圖13 主線隧道盾構拆解洞室內輪廓斷面圖(m)Fig.13 Interior outline cross section of the main tunnel shield disassembly tunnel(m)

2.6 超長距離海底隧道的通風防災技術

本隧道海域段長度大于10 km,為特長海底隧道,在規模上為國內少有的超長城市地下道路,另外城市超長海底隧道的大交通量、高事故率、無法直接連通地面的特殊性、有地下匝道匯入匯出的復雜性和洞口環境的高要求性,造成其日常運營通風、廢氣處理、火災排煙以及事故狀態下人員疏散等設計難以直接參照行業推薦規范或類似工程項目,從而給隧道通風排煙和疏散救援帶來難度,直接影響項目前期建造的經濟性及后期行車運營安全性。

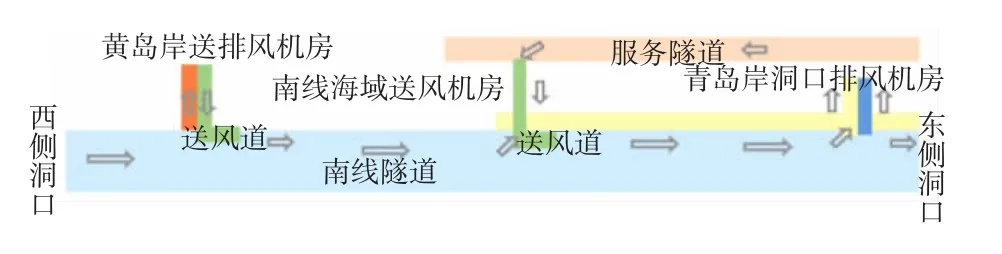

考慮隧道通風防災復雜性及特殊性,海域段隧道車行道頂部設置火災專用排煙道,充分利用隧道頂部排煙道和服務隧道作為補充送排風的通風道,創新性地采用2.5 段通風和并聯排煙技術,解決海底隧道10 km 無豎井通風及排煙技術難題,是國內通風區段最長的公路海底隧道。隧道2.5段通風方案示意如圖14 和圖15 所示。

圖14 北線隧道2.5 段通風氣流示意圖Fig.14 Schematic diagram of ventilation and air flow in section 2.5 of north line tunnel

圖15 南線隧道2.5 段通風氣流示意圖Fig.15 Schematic diagram of ventilation and air flow in section 2.5 of south line tunnel

本工程首創的隧道頂部設排煙道+聯絡煙道+串聯風機的網絡排煙技術,通過在2 條主線隧道排煙道之間設置聯絡煙道,排煙路徑由2 條增加到4 條,煙道面積由22 m2減小至16 m2,聯絡煙道布置如圖16 所示。在保證排煙效果的前提下降低了排煙風機風量及風壓,提高了排煙安全性,降低了施工難度和工程投資,為今后超長海底隧道煙道系統的設計提供了新思路。串聯風機網絡排煙技術示意如圖17 所示。

圖16 聯絡煙道布置示意圖Fig.16 Layout diagram of liaison flue

圖17 排煙道多風機串聯排煙的網絡排煙技術示意圖Fig.17 Schematic diagram of network smoke exhaust technology of smoke exhaust duct with multiple fans in series

2.7 超長海底隧道行車環境優化技術

超長海底隧道中部環境單調、路面與路側的檢修道或防撞側石對比度低,易造成駕駛人對于車速、車距、坡度等感知失誤等不良駕駛行為,極易發生追尾、超速現象和撞側壁事故。故設計中如何通過裝修設計、照明設計、交通安全設施設計,營造出舒適的行車環境、提高行車安全性,是超長海底隧道設計需要考慮的重點之一。

本項目根據超長海底隧道中部光環境特征,在實現交通安全的基礎上,通過合理設置交通設施,如視線誘導設施、照明燈具、景觀裝飾等,來重構隧道視覺參照系,以改善隧道進出口不良視覺參照系、增強隧道中部弱視覺參照系。采用高中低頻誘導信息豐富隧道視覺參照系,同時采用不同尺寸與不同色彩信息,合理控制駕駛人視錯覺,輔助駕駛人判斷車速、車距和坡度等駕駛信息,提高行車安全性和舒適性。

3 結語

本文以膠州灣第二海底隧道為背景,對設計中的關鍵技術進行研究總結,結合項目建設條件提出一系列技術創新,得出以下結論:

1) 國內海底公路隧道首次采用“盾構+鉆爆+明挖”的組合工法解決超長海底隧道復雜地質條件下的快速施工問題,減小對海洋生態影響,降低施工安全風險和工期造價。

2) 提出采用“鏈式連接+擴挖”方案解決大斷面海底隧道穿越大規模滄口斷裂等活動區域斷裂的技術,以滿足區域斷層活動及結構抗震的需要。

3) 首創超高水壓條件下泄壓環控制鉆爆隧道襯砌水壓力,建立超長隧道限量排放的新標準;盾構管片應用外側雙道密封墊防水解決超高水壓條件下超大斷面盾構隧道防水技術。

4) 在設計中創新性采用總安全系數法對支護參數進行施工期和運營期初支、二次襯砌的安全系數的計算,優化大斷面海底鉆爆隧道設計支護參數。

5) 作為國內海底公路隧道首次采用擴挖洞室海中水下接收超大斷面盾構機技術,降低工程造價和工期。

6) 創新性提出2.5 段通風技術,利用服務隧道兼做新風通道解決10.5 km 超長距離海底隧道通風技術難題。

本隧道設計技術的創新和應用對促進我國超長海底隧道建設水平的進步和提高、進一步提升在海底隧道建設領域國際影響力均具有重要意義,同時也為國內外后續計劃建設的類似工程提供借鑒和參考。但是由于本工程環境及地質復雜性,后續施工、運營過程中應進一步加強綜合超前地質預報技術應用、施工組織安全控制及運營期隧道逃生救援疏散體系研究,確保不同事故工況下的隧道運營安全,提高超長海底隧道服務水平。